加工中心故障分析及其可靠性增长的措施

2014-09-17黄永玉苟卫东段广云

黄永玉,苟卫东,段广云

(1.青海大学机械工程学院,青海西宁810016;2.青海一机数控机床有限责任公司,青海西宁810018)

可靠性理论和技术的发展及推广应用是当今科学研究、工业生产中的一项重要内容,是衡量数控机床质量的标准,也是数控行业发展的重要环节。国外对机床的可靠性研究工作最早在20世纪70年代起源于前苏联,此后欧美及日本的学者也相继对数控机床的可靠性增长、故障分析和预测、可靠性设计和改进设计等进行了研究[1]。国内对数控机床的可靠性研究工作始于20世纪80年代末,通过对部分数控机床产品进行可靠性的分析、评价,提出了一些切实可行的可靠性评定方法及其增长技术,使国产机床的可靠性有了较大的提高,有效地提升了我国数控机床行业的核心竞争力。如王桂萍等[2]通过现场采集加工中心故障信息,找出加工中心运行中各薄弱环节及其对整机的影响程度,进而确定其可靠性改进的主要方向。邱绍虎等[3]通过数据分析国产数控机床可靠性现状,分析了国产数控机床可靠性偏低的原因进而指出系统可靠性设计、零部件选型、制造与装配工艺以及机床使用与维护等是影响机床可靠性的主要因素。张静等人[4]通过对某厂同一系列的数控机床的故障数据从故障危害度方面进行分析,找出该系列数控机床的薄弱环节,分析了影响国内数控机床可靠性的主要因素和应采取的相应对策。程晓民等[5]通过卧式加工中心早期故障试验,找出早期故障模式并进行早期故障严重度分析,有针对性地提出可靠性改进建议及其保证措施,以降低加工中心在使用过程中发生故障的频率,提高其使用可靠性。文献 [6]根据采集的加工中心的故障数据,对加工中心的故障模式、故障部位及故障原因进行了故障分析。经统计后,找出了故障发生的高频子系统,并深入对故障最频繁的CNC子系统进行了故障模式和故障原因进行了分析。经危害度分析获得了影响加工中心可靠性的关键子系统及部件,确定了可靠性薄弱环节,为可靠性设计提供了依据。

近年来我国机床行业的许多企业与有关高校合作,实施可靠性技术,国产机床的可靠性水平在稳步增长,但与发达国家同类产品相比差距仍然明显。文中从加工中心的故障诊断分析着手,根据机床工作和功能特点,研究其故障模式和原因,提出排除故障的方法,最终提高数控机床可靠性,为实施可靠性增长技术提供相应的支撑。

1 可靠性试验中机床出现的故障及故障分类

1.1 故障统计

截止到2011年12月31日,对国内某知名数控机床制造企业销往全国各地的加工中心进行了2011年全年的故障调查,共完成了399台加工中心可靠性试验和评估工作,累计共出现各类故障664次,有效故障数为614个。

1.2 按故障出现的部位分类

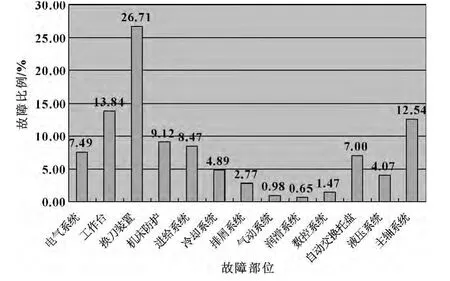

数控机床是机电集成化产品,所出现的故障可以划分到各个单元 (系统),一般可以分为:主轴系统、进给系统、工作台、刀库系统、液压系统、气动系统、润滑系统、冷却系统、数控系统、电气系统、排屑系统以及机床防护等多个部分。图1是399台数控机床出现的故障数在各系统中的分布情况,图2是对应的各系统故障数所占总故障数的比例。

图1 加工中心出现的有效故障数在各系统中的分布

图2 加工中心各系统故障数所占总故障数的比例

从图2可以看出,在机床的故障中,刀库系统(换刀装置)、工作台和主轴系统的故障率位居前三,分别占26.71%、13.84%和12.54%,这3个部位的故障率超过总故障的一半,而其他系统不到50%。故障率最低的是润滑系统,仅为0.65%,其次为气动系统和数控系统,分别为0.98%和1.47%。因此,刀库系统 (换刀装置)、工作台和主轴系统的故障是当前需要重点解决的问题,也是加工中心可靠性的关键所在。

1.3 按故障出现的类型分类

按故障出现的类型可以分为损坏型、动作型、控制型、配套型、渗漏型等类型,从所调查的399台数控机床可靠性试验出现各类型故障情况来看,主要故障相对集中在控制型和动作型,解决动作型、控制型故障是提高数控机床可靠性的关键。

2 故障分析

2.1 故障原因概述

2.1.1 刀库系统 (换刀装置)

刀库系统工作频繁度仅次于主轴,但动作次数比主轴多,回转、选刀、机械手旋转、抓刀、换刀等系列连续性动作,必须协调一致,参与这些动作各个机构或系统,务必工作正常,并且必须到达预定的目标位置,否则就会出现故障,如掉刀、卡刀、乱刀、机械手原点漂移、拉刀力度不足等系列故障。

2.1.2 主轴系统

(1)轴承

在已完成的399台可靠性调查的产品均为卧式或立式加工中心。机床主轴是机床的关键部件,与主轴有关的零部件 (或组件)虽然不是很多,但是其中的关键零件——轴承对主轴的性能有着很大影响,我国的轴承行业仍然落后,高质量的精密轴承和高速轴承质量不能满足需求,这就需要大量进口,然而进口也有难题,除国外的限制之外,进口高速轴承和精密轴承的价格很高,交货期长,加之国内主轴装配环境因素差以及工艺水平落后等,都会导致主轴达不到最好水平。

(2)松拉刀机构

主轴的松拉刀机构包括信号检测装置,也是主轴系统的重要组件。由于外购件包括非接触式信号检测元件的安装不合适,随着主轴的运转、振动和热变形,导致卡刀、无信号。此外,主轴的油气润滑和主轴冷却系统是高速主轴必须解决的问题,尽管大部分生产企业做出了很多努力,但还要加强攻关力度,由于存在内热外冷或润滑压力不足导致主轴抱死的情况时有发生。造成较高的主轴故障的另一个原因是主轴系统运行时间长,出现故障的概率自然就多,不像电器元件、定时润滑系统、进给系统等都是间歇式工作。

2.1.3 工作台

工作台是用来支撑工件通过传动机构完成相应的回转、角度分度等运动,并配有夹紧装置的部件。其功能有:支撑工件、传递运动、定位基准。其性能方面要求静刚度要高、动刚度要好、温度分布均匀、受力合理以及耐磨性好。其工作台起落的感应开关、液压系统以及传动系统等都将直接影响到机床工作的可靠性,常见的故障有工作台不能回零、油缸漏油以及转台不到位等。为防止工作过程中切屑与杂质进入旋转台,回转部分与下箱之间要用密封圈封好,这样还能起到润滑轴承的作用。依靠密封件发生弹性变形,在密封接触面上造成接触压力,接触压力大于被密封介质的内压,则不发生泄漏,反之则发生泄漏。

2.2 具体故障现象及原因

故障可以按出现的部位分类,也可以按出现的类型分类,为了让机床设计人员方便,这里仅从故障出现的部位描述故障现象,并分析故障原因。

2.2.1 换刀装置故障

从被调查的399台加工中心来看,换刀装置的故障比例最大,达到了26.71%。主要表现为机械手掉刀、卡刀、不能换刀或松刀不到位等。其原因有刀库电机无反转致使机械手无法换刀;由于漏水问题,导致刀套下坠;因换刀臂顶刀弹力不足,致使换刀时掉刀;因刀库平移信号开关坏导致刀库动作错误;机械手电机过载报警,出现掉刀现象以及刀套抬起的电磁阀损坏等。机械手换刀拉出主轴锥孔前,手指定位不到位,在拉出的瞬间掉刀,在确保换刀时间的前提下,可以通过适当调节定位延时时间解决此问题;多次循环换刀,加上导套根部存在先天裂纹,可能会导致导套断裂,故应加强对外购件产品探伤检验力度;此外,主轴热伸长,拉钉端部与主轴端部的间隙变小,刀柄振动引起干涉,也会导致掉刀。

2.2.2 工作台故障

工作台的故障比例为13.84%,主要表现在工作台无动作、工作台不能回零、分度不准确以及工作台底部漏油等。原因有:由于信号开关损坏使得工作台起落信号异常;蜗杆传动间隙过大致使分度不准确;液压缸密封接触面上的接触压力小于被密封介质的内压,从而发生泄漏,导致工作台底部漏油等。

2.2.3 主轴系统故障

主轴系统的故障占此次调查的机床总故障的12.54%,并且最主要体现在松拉刀机构上,表现在主轴不松刀、不能换刀或换刀时卡刀等。其原因有主轴松拉刀油缸螺钉断裂、松拉刀碟簧损坏、漏气以及信号异常等。除此之外,还有主轴有间隙、异响以及抱死等现象。主轴抱死的主要原因是轴承质量问题,装配不合适,轴承进水或锈蚀以及冷却和润滑不合理等。

2.2.4 机床防护系统故障

机床防护系统的故障占9.12%,主要表现为机床护罩损坏或缝隙大、机床防护门脱落,防护罩漏水以及机床冷却液泄漏等。针对这些故障表象,可以采取相应的措施避免此类故障的发生。

2.2.5 进给系统故障

进给系统出现的故障情况占8.47%,主要表现为:由于限位行程开关损坏,导致X、Y轴运行异常;X、Y轴的垂直度误差过大以及进给系统进水引起过载故障等。

2.2.6 电气系统故障

电气系统故障占7.49%,主要表现在元器件质量不过关,装配时绝缘损伤、爬电距离不足放电等方面。如主轴电缆线发生了短路故障、电缆线磨损短路、继电器损坏等。此外,还有电机损坏、系统保险断路、电气箱空调无制冷等现象。

2.2.7 自动交换托盘 (托盘交换装置)

此次调查的399台加工中心中,交换台加工中心数量为机床总量的25%,该类加工中心的托盘交换装置占了7%。主要表现在:由于切屑进入工作台,导致交换台无法交换;接近开关故障,使得2个工作台交换异常;交换台油缸磁环开关损坏、交换台油缸平移信号错误致使无法交换;交换台抬起落下电磁阀不灵活,交换台交换时不顺畅等。

2.2.8 冷却系统故障

冷却系统故障占总故障的4.89%,主要变现为冷却电机过载,齿轮泵损坏 (水泵故障);风机损坏;恒温油箱有损坏以及油冷机损坏等。

2.2.9 液压系统故障

液压系统故障率为4.07%,主要表现有液压站故障、液压元件损坏、液压电机故障以及液压油的渗漏等现象。

2.2.10 排屑系统

排屑系统的故障率为2.77%,突出表现为电机过载。此外,还有螺排卡裂、排屑器损坏等。

2.2.11 数控系统故障

数控系统包含驱动模块、输入模块、输出模块和显示模块等,作为数控机床的核心和“神经中枢”,其负责实现机床所有动作和功能的控制,任何一个环节出现问题都将会导致机床故障。在影响数控系统正常工作的诸多因素中,数据传输方式是否合理、接口信号是否失真和有效、屏蔽接地和接零是否有符合标准、保护接地位置是否正确、系统内置参数是否匹配、PLC逻辑判断的先后顺序是否满足规定要求等都会影响数控系统的可靠性,尤其是国产系统可靠性问题更应引起足够的重视。

此次调查的机床故障中,数控系统的故障占1.47%,主要表现在刀库出现乱刀现象,数据传输异常以及数控系统失灵等。

2.2.11 气动系统故障

气动系统的故障率为0.98%,主要有气动元件漏气、气液转换器漏油、增压缸漏油等。

2.2.12 润滑系统故障

润滑系统故障占0.65%,原因有润滑系统损坏、润滑油路不循环以及润滑站不上油等。

3 建议

通过对399台加工中心可靠性调查以及故障分析,建议采取如下措施:

(1)提高产品的制造和装配质量

可靠性是制造出来的,其高低与装配质量控制直接有关,如果制造、装配过程不注重细节,装配工艺不合理,忽视过程检验和监控,就会导致早期故障率高。

(2)建议选用质量好的配套件

机床配套件很多,配套件质量问题也是令企业领导头疼的事情。劣质甚至假冒的配套件不易控制,部分企业常常没有检验 (进货检验)配套件的手段,只能看配套件的标识或部分资料,不能完全了解配套件的品质;个别企业采购员有意选用价格便宜的配套件或替代品,使不符合要求的配套件流入生产流程中,从而造成产品问题多,最终导致产品出现故障。

(3)完善可靠性试验手段

国外的机床企业,基本都有机床试验手段。国内在这方面则基本是空白。具体情况是,测试产品在制造、装配中和定型前,不进行任何可靠性和性能试验,机床许多潜在的故障问题未经暴露,产品的好坏直接由用户的在实际使用来试验,造成用户用的机床可靠性无法得到保障。

(4)提高产品可靠性设计水平

可靠性也是设计出来的,设计者不仅要会测绘,还应会对可靠性进行预计,对机床各零部件工作环境和应力状态进行分析、评估及MTBF预计,这样才能了解所设计的产品可靠性情况。但由于多数企业在产品设计时,往往是凭经验和以前的设计资料,照搬或模仿,很少考虑可靠性问题,故障分析更是无从谈起,这样就会大大影响到产品的可靠性。

【1】钱浩.基于Bootstrap Bayes的数控机床小子样可靠性建模方法研究[D].长春:吉林大学,2012:1-3.

【2】王桂萍,贾亚洲.数控机床可靠性分析方法[J].吉林工程技术师范学院学报,2006,22(3):13-16.

【3】邱绍虎,吴必才,苏春.国产数控机床可靠性现状及其改善对策研究[J].中国制造业信息化,2009,38(13):1-4.

【4】张静,宋建武,康占武,等.数控机床可靠性分析[J].河北建筑工程学院学报,2009,27(2):79-81.

【5】程晓民,陈炳森,崔玉国.卧式加工中心早期故障严重度分析及可靠性保证措施[J].机械制造,2004,42(4):58-60.

【6】杨志伟,任工昌,孟勃敏.加工中心故障模式的可靠性分析[J].组合机床与自动化加工技术,2011(10):10-16.