北疆高酸超稠原油预处理研究

2014-09-16梁志勇

梁志勇,张 靖

(1.中国石油乌鲁木齐石化公司研究院,乌鲁木齐 830019;2.中国石油工程建设公司华东设计分公司)

北疆高酸超稠原油预处理研究

梁志勇1,张 靖2

(1.中国石油乌鲁木齐石化公司研究院,乌鲁木齐 830019;2.中国石油工程建设公司华东设计分公司)

以北疆高酸超稠原油为原料进行破乳剂筛选,并对其进行脱酸、脱盐预处理,考察原油脱酸效果的影响因素以及与电脱盐耦合脱酸脱盐的效果。结果表明:破乳剂SXF2040对原油破乳效果较好;适宜的原油脱酸条件为反应温度70 ℃、反应时间3 min、剂油体积比0.3、搅拌速率400 r/min、沉降时间30 min,在上述条件下脱酸率达到94.6%,脱后原油酸值为0.23 mgKOH/g,达到低酸原油的标准;在操作温度为130 ℃、注水量为10%、交直流复合电场强度为400,-800,-1200 V/cm、电场停留时间为12,10,8 min、破乳剂SXF2040注入量为20 μg/g的条件下,原油经过脱酸、脱盐两级预处理后,酸值为0.08 mgKOH/g,盐浓度不大于3 mg/L,Na+质量分数降到1.75 μg/g。

高酸超稠油 脱酸剂 破乳剂 电脱盐 脱酸

高酸、重质原油的密度和黏度大,胶质、沥青质含量高,含有的环烷酸盐是较强的表面活性剂,脱盐过程中极易产生乳化现象,油水较难分层,直接导致原油脱盐脱水困难,脱后原油中水含量和排水中油含量很难达到规定的指标,由此引发的装置腐蚀问题越来越突出[1]。目前,原油的脱酸工艺主要有中和萃取脱酸、催化脱酸、酯化脱酸等[2]。这些方法主要是针对常减压蒸馏后得到的馏分进行处理,且都能得到较高的脱酸率,但用于原油电脱盐预处理中脱出环烷酸的研究鲜有报道。根据相关文献报道[3-5],高酸、重质原油加工中遇到不少的困难。本课题以北疆高酸超稠原油为原料,对脱酸效果的影响因素以及耦合脱盐效果进行考察,为高酸、重质原油的预处理提供依据。

1 实 验

1.1 原 料

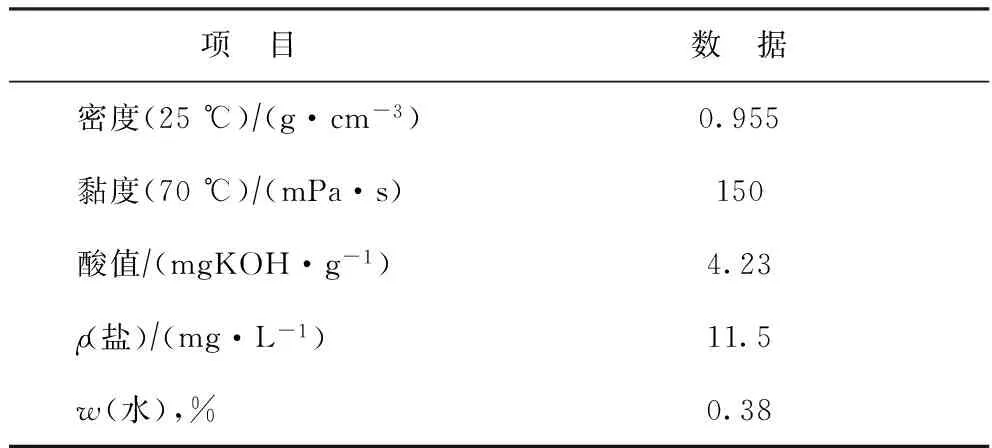

实验用原料油由中国石油克拉玛依炼油厂提供,主要性质见表1。由表1可见,北疆原油的密度(25 ℃)为0.980 g/cm3,与水的密度接近,黏度(70 ℃)为2 000 mPa·s,酸值为5.24 mgKOH/g。因此,北疆原油属于高酸超稠油,油水很难分离。

1.2 主要仪器

76-1A型玻璃恒温水浴槽,金坛市杰瑞尔电器有限公司生产;高剪切分散乳化机,上海Fluko流体机械制造有限公司生产;NDJ-7型旋转式黏度计,上海天平仪器厂生产;SH-Ⅱ型电脱盐试验仪,自制;KY-4型微机盐含量测定仪,姜堰市科苑电子仪器有限公司生产;ICP金属元素分析仪,上海泽权仪器设备有限公司生产。

表1 北疆原油的主要性质

1.3 破乳剂筛选

破乳剂溶液配制:油溶性破乳剂采用二甲苯作稀释溶剂,配成1%的溶液;水溶性破乳剂用水-乙醇稀释成1%的溶液。

将原油80 mL、蒸馏水20 mL以及不同型号的油溶性破乳剂或水溶性破乳剂按20 μg/g添加量加入容积为100 mL的具塞量筒中,在恒温水浴中预热到实验温度(80 ℃)。

将具塞量筒从恒温水浴中取出,稍稍旋松具塞,放掉产生的气体,然后旋紧具塞,振荡混合后放入恒温水浴中静置沉降。

记录不同时间下乳化液脱出水量、脱出水清洁度和油水界面及油的附壁状况并进行对比分析,确定适宜的破乳剂。

1.4 实验原理

脱酸剂由碱和有机溶剂组成。脱酸剂不溶于原油,但对原油中的氯化钠等氯化物具有一定的溶解度,并且脱酸剂与原油的密度差较大,适合在电脱盐工艺中注入,在脱盐的同时脱除环烷酸。反应机理可用下式表示:

该过程最突出的优点是反应本身没有水的加入,而反应中生成的水在整个体系中的含量极低,生成的环烷酸盐溶于脱酸剂,因此可以避免在分离过程中所面临的破乳难的问题。

2 结果与讨论

2.1 原油掺稀

The parameters of the instrument can be set up uniformly, and the number of teachers that need are reduced.

为了脱除原油中的可溶性盐,在电脱盐前掺入20%柴油对北疆原油进行稀释,掺稀后原油的主要性质见表2。从表2和表1可见,掺稀后原油的密度和黏度都大幅度降低,酸值和盐含量也有所降低。

表2 掺稀后原油的主要性质

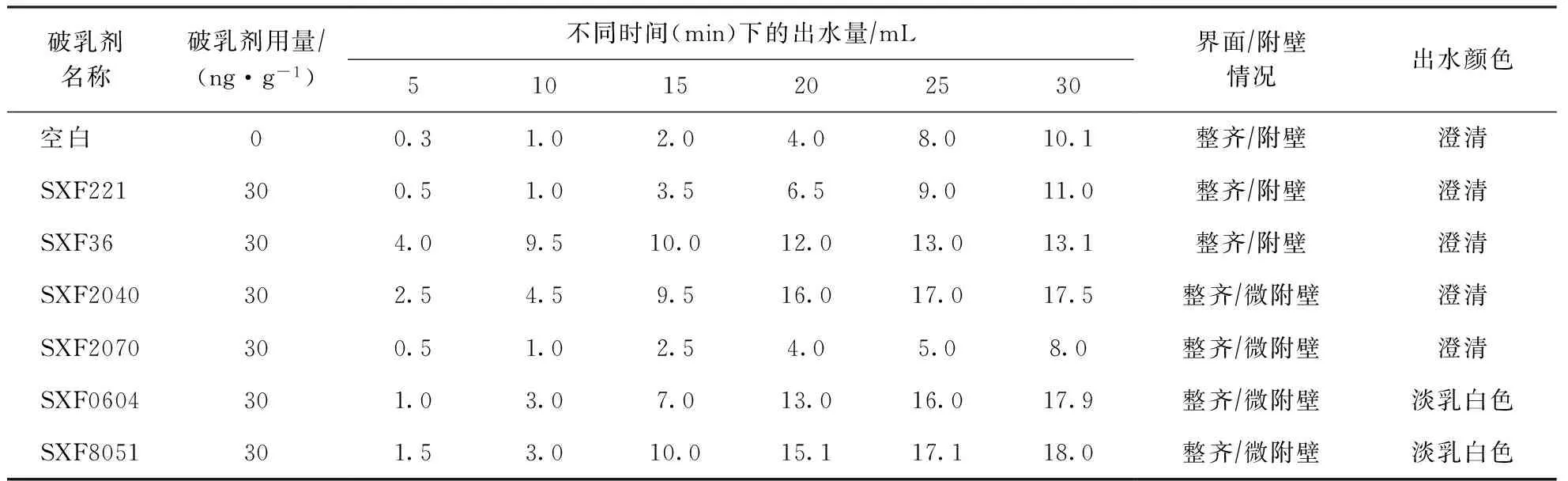

2.2 破乳剂的评选

由于各种原油中胶质和沥青质含量、分子结构、原油黏度、水含量、盐含量均不同,再加上原油运输途中的混合程度也有差异,这就造成乳化液的稳定程度不同。由于没有广谱性的破乳剂,因此针对不同原油必须进行破乳剂的筛选。选取长江(扬中)电脱盐设备有限公司生产的SXF系列破乳剂进行北疆原油的乳化实验,不同破乳剂的脱水效果见表3。原油中加入破乳剂并经过振荡混合后,破乳剂分子渗入并黏附在乳化液滴的界面上取代天然乳化剂并破坏表面膜,将膜内包覆的水释放出来,水滴互相聚结形成大水滴并沉降到底部,油、水两相发生分离。由表3可见:加入破乳剂SXF2040,SXF0604,SXF8051时,在25 min分别分离出17.0,16.0,17.1 mL水;30 min时,破乳剂SXF2040分离出17.5 mL水,且出水澄清,破乳剂SXF0604、SXF8051分离出的水量略高于SXF2040,但出水为淡乳白色,说明水质较差。综合考虑附壁情况、出水颜色、出水量以及出水速率,破乳剂SXF2040对原油的脱水效果较好,因此选择SXF2040作为北疆原油的破乳剂。

表3 不同破乳剂的脱水效果

2.3 脱酸效果的影响因素考察

2.3.1 脱酸剂中氢氧化钠含量的影响 脱酸剂由氢氧化钠和有机溶剂组成,极易与原油中的环烷酸发生酸碱中和反应,反应产物环烷酸钠被有机溶剂萃取出来,可防止具有表面活性的环烷酸钠残存在油相中导致乳化。在脱酸剂中,作为中和剂,氢氧化钠的含量是决定脱酸效果的重要因素之一。

在反应温度为70 ℃、脱酸剂与原油体积比(剂油体积比)为0.3、搅拌速率为400 r/min、反应时间为3 min、沉降时间为30 min的条件下,脱酸剂中氢氧化钠含量对脱酸效果的影响见图1。由图1可见:脱酸剂中氢氧化钠含量越大,原油脱酸率越高;当氢氧化钠质量分数为3 000 μg/g时,脱后原油酸值为0.23 mgKOH/g,达到低酸原油的要求;如果继续增大氢氧化钠的量,虽然脱酸率会继续上升,但操作成本也会增加,并会增加脱盐难度,因此,适宜的氢氧化钠质量分数为3 000 μg/g。

图1 脱酸剂中氢氧化钠含量对脱酸效果的影响

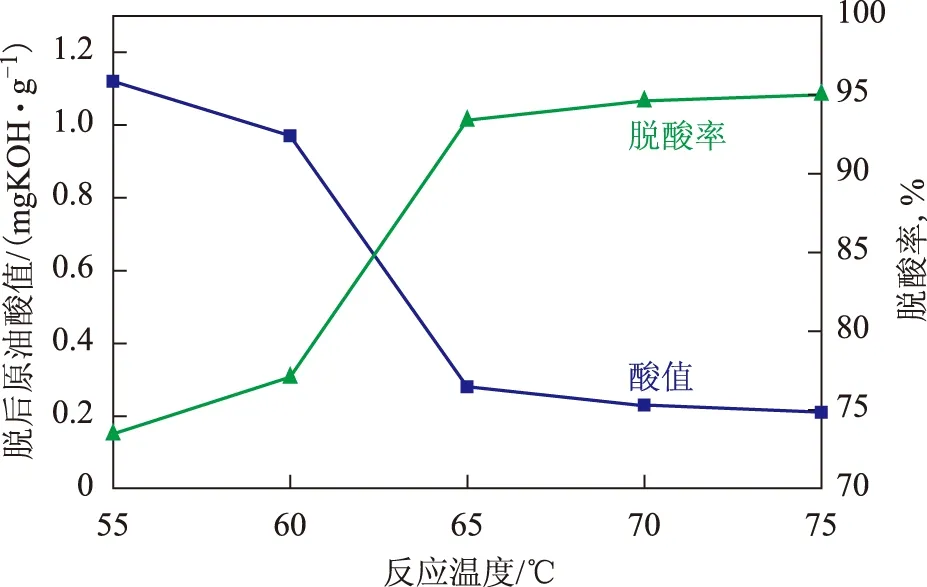

2.3.2 反应温度的影响 在剂油体积比为0.3、搅拌速率为400 r/min、反应时间为3 min、沉降时间为30 min的条件下,反应温度对脱酸效果的影响见图2。由图2可见:随着反应温度的升高,脱酸率增大,当反应温度为70 ℃时,原油的脱酸率为94.6%;继续升高温度,原油的脱酸率增加的幅度减小。因此,适宜的反应温度为70 ℃。

图2 反应温度对脱酸效果的影响

图3 剂油比对脱酸效果的影响

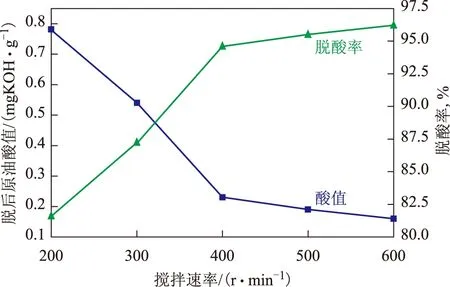

2.3.4 搅拌速率的影响 在反应温度为70 ℃、剂油体积比为0.3、反应时间为3 min、沉降时间为30 min的条件下,搅拌速率对脱酸效果的影响见图4。由图4可见,当搅拌速率低于400 r/min时,随搅拌速率的增大,脱酸率增加幅度较大。在一定范围内,搅拌速率越快,脱酸剂与原油混合比较均匀,中和反应比较彻底,但当搅拌速率过高时,脱酸剂与原油过度混合,脱酸剂萃取的中性油会增多,造成原油收率降低。因此,合适的搅拌速率为400 r/min。

图4 搅拌速率对脱酸效果的影响

2.3.5 反应时间的影响 在反应温度为70 ℃、剂油体积比为0.3、搅拌速率为400 r/min、沉降时间为30 min的条件下,反应时间对脱酸效果的影响见图5。由图5可见,随着反应时间的延长,脱酸率增大,原油酸值降低,当反应时间为3 min时,原油的酸值为0.23 mgKOH/g,达到低酸原油的要求。因此,合适的反应时间为3 min。

图5 反应时间对脱酸效果的影响

2.4 电脱盐耦合效果

交直流电脱盐技术的主要特点是沿罐体轴线方向依次垂直悬挂若干块正负相间的电极板,通以半波整流的高压电,正、负两极同时引入罐内,使垂直极板间上部形成直流强电场,下部为直流中电场,垂直电极板的下端与油水界面又形成交流弱电场。乳化液自下而上先后通过交流弱电场、直流中电场和直流强电场。

模拟两级交直流电脱盐原油预处理方案,第一级注入脱酸剂,第二级注水,操作条件为:温度130 ℃,注水量10%,乳化液分别经过交流电场(400 V/cm)、直流中电场800(V/cm)、直流强电场(1 200 V/cm),即交直流复合电场400,-800,-1 000 V/cm,电场停留时间为12,10,8 min,破乳剂SXF2040注入量20 μg/g。原油预处理后性质见表4。由表4可见,经过一级脱酸和二级脱盐处理后,原油的酸值、盐浓度以及水质量分数分别为0.08 mgKOH/g,2.8 mg/L,0.17%,均达到炼油厂对处理原油的要求。

表4 预处理后原油的基本性质

2.5 原油中残留Na+的脱除

原油中Na+含量的增加势必影响后续加工,无论是在催化裂化装置还是加氢脱硫装置都要控制原料Na+含量,否则将使催化剂中毒。因此采用ICP分析仪器,参照RIPP125—1990方法,在室温(21 ℃)、湿度65%的条件下,测定原油电脱盐前后的Na+含量,结果见表5。由表5可见,一级电脱盐后,Na+含量明显增加,这主要是因为脱酸过程中引入了Na+的缘故,经过二级电脱盐后,Na+质量分数降到1.75 μg/g。

表5 原油中Na+含量变化情况

3 结 论

(1) 根据原油破乳剂筛选结果,破乳剂SXF2040对原油的破乳效果较好,因此选择SXF2040作为北疆原油的破乳剂。

(2) 在反应温度为70 ℃、反应时间为3 min、剂油体积比为0.3、搅拌速率为400 r/min、沉降时间为30 min的条件下,脱酸率达到94.6%,脱后原油酸值为0.23 mgKOH/g,达到低酸原油的标准。

(3) 对原油进行脱酸、脱盐两级预处理,第一级注入脱酸剂,第二级注水,在温度为130 ℃、注水量为10%、交直流复合电场强度为400,-800,-1 200 V/cm、电场停留时间为12,10,8 min、破乳剂SXF2040注入量为20 μg/g的条件下,预处理后原油的酸值达到0.08 mgKOH/g,盐浓度不大于3 mg/L,Na+质量分数降到1.75 μg/g,达到炼油厂对处理原油的要求。

[1] 苗勇,纪琳.原油脱酸方法研究进展[J].石油与天然气化工,2006,35(4),292-294

[2] 严燕,贾艳秋,吴雁,等.高酸原油脱酸技术的研究进展[J].化学工业与工程技术,2010,31(4):21-24

[3] 王延臻,初照圣,邱波,等.反应-萃取法分离和精制高酸原油中的环烷酸[J].炼油技术与工程,2006,36(1):36-38

[4] 程刚,李泓,王洪福,等.高酸和重质原油的实验室处理及工业应用建议[J].石油化工腐蚀与防护,2012,29(6):17-20

[5] 祝馨怡,田松.高酸原油的加工方法研究进展[J].石油化工腐蚀与防护,2005,22(1):7-10

PRETREATMENT STUDY ON BEIJIANG HIGH ACID SUPER HEAVY CRUDE OIL

Liang Zhiyong1, Zhang Jing2*

(1.InstituteofUrumqiPetrochemicalCompany,CNPC,Urumqi830019;2.ChinaPetroleumEngineering&ConstructionCorp.East-ChinaDesignBranch)

The demulsifier screening was conducted for Beijiang high acid super heavy crude oil and the deacidification coupled with desalting pretreatment with it were studied. The influence factors on the deacidification and the desalting were investigated. Experimental results show that SXF2040 demulsifier is better for Beijiang crude oil. The optimal conditions for the deacidification of Beijiang crude are 70 ℃,400 r/min, reaction time 3 min, demulsifier to crude ratio 0.3, and settling time 30 min. At these optimal conditions, the deacidification rate reaches 94.6%. The acid number of the treated crude is 0.23 mgKOH/g, meeting the standard of low acid crude oil. While at the following conditions: SXF2040 demulsifier dosage of 20 μg/g, 130 ℃,water injection rate of 10%,combined electric strength of 400,-800,-1 200 V/cm and the corresponding processing time of 12 min, 10 min and 8 min,respectively, after deacidification-desalination two stage pretreatment, the acid number of the crude reaches a low acid value of 0.08 mgKOH/g, salt content less than 3 mg/L and the content of sodium is reduced to 1.75 μg/g.

high acid super heavy crude oil; deacidification agent; demulsifier; electric desalting; deacidification

2014-04-17; 修改稿收到日期: 2014-05-29。

梁志勇,工程师,主要从事原油预处理工艺研究与应用工作。

张靖,E-mail:zhangjing@cnpccei.cn。