含油污泥高温好氧发酵研究

2014-09-16唐贤春牛华寺吴星五陈洪斌

唐贤春,牛华寺,吴星五,陈洪斌

(同济大学环境科学与工程学院,上海 200092)

含油污泥高温好氧发酵研究

唐贤春,牛华寺,吴星五,陈洪斌

(同济大学环境科学与工程学院,上海 200092)

探讨了含油污泥高温好氧发酵的可行性,研究了不同发酵方式、外加营养成分以及回用发酵腐熟料对污泥稳定化和无害化的影响程度。结果表明:脱水含油污泥添加鸡粪等营养成分后可实现快速发酵升温和稳定化,油类去除率可达60%左右;采用厌氧与好氧联合发酵的方式时油类的降解率并不比直接好氧发酵法高;发酵腐熟料可直接回用作为含油污泥好氧发酵的部分调节剂和膨松剂。含油污泥高温好氧发酵的建议参数为:反应仓的通风量控制在0.025~0.050 m3/(m3·h),含油污泥与鸡粪等禽畜粪便的体积比为3∶1。

含油污泥 高温好氧发酵 厌氧-好氧联合发酵 腐熟污泥

炼化企业的含油污泥来自隔油、气浮和生化池等的排泥,除含石油烃类污染物外,还有其它有机污染物、化学添加剂、重金属等成分,在某些地区被作为危险废弃物处置,每年支付的费用高。生物堆肥或发酵法是一种有效的含油污泥生物处理方法,通过微生物的活动降解石油烃类、实现污泥稳定化与减量化[1-4]。张甲耀研究发现[5],在油田含油废弃物中添加易降解有机物堆肥后石油烃类最高可去除59.1%。在各种生物堆肥工艺中,高温好氧发酵工艺通过控制通风量和通风方式、采用松散辅料(锯木屑、芦苇等)增加透气性等手段,形成持续的高温发酵条件,加快石油烃类物质的生物降解速率,缩短污泥稳定化和无害化时间,处理后的腐熟料可直接用作填埋场覆盖土或园林用土[6]。

本研究以某炼油化工企业的含油污泥为对象,在前期小试[7]成功的基础上开展现场中试研究。利用谷壳、鸡粪作为添加剂,探讨采用单独高温好氧发酵、厌氧-好氧联合发酵的方式处理含油污泥,分析各项指标的转化趋势,确定合适的处理工艺和处理时间、通气量、辅料比例以及营养物等,实现快速降低油泥含油率、加快污泥稳定化进程等目的。腐熟料回用于市政污泥好氧发酵已有报道[8]。本研究主要探讨炼油厂含油污泥发酵后的腐熟料作为添加剂替代外源辅料,以减少外加营养物和膨松剂的用量,降低成本,减少出料量。

1 实 验

1.1 材料与装置

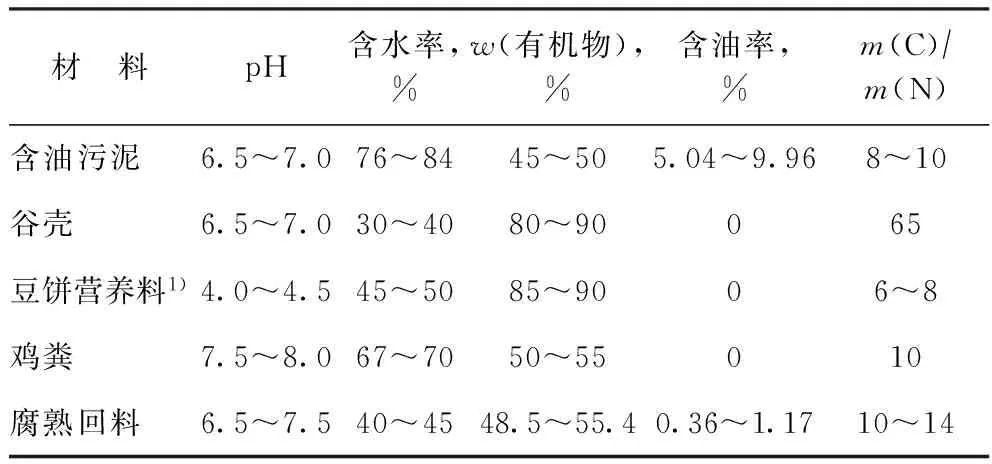

含油污泥(隔油池底泥、气浮浮渣和二沉池剩余污泥)来源于某炼化企业污水场的脱水污泥,外观呈油黑色。前期小试发现[7],脱水含油污泥直接好氧发酵无法形成55 ℃高温状态,油类降解效率低。禽畜粪便的氮磷营养物丰富,富含各类微生物,将其作为营养调节剂,可为共代谢降解污染物提供基础;以谷壳等为膨松剂可调节含油污泥含水率、空隙率和C/N质量比。含油污泥和辅料的主要性质见表1。

表1 含油污泥和辅料的理化性质

1) 豆饼营养料为某企业所制备的含有豆饼和其它膨松剂的复合料。

中试堆肥发酵实验的好氧发酵桶高110 cm,由内径60 cm的PVC管制成,底部密封,设有排水阀,距离底部5 cm处设有10 mm厚的PVC穿孔板,均布孔径8 mm的通气孔,孔间距28 mm,为避免热散失,在发酵桶外部设置保温层。

1.2 实验方法

将脱水后的含油污泥与营养物调节剂和膨松剂按表2所示的比例搅拌混合均匀,分装至发酵装置。采用空压机向穿孔板下空腔强制连续鼓风,由玻璃转子流量计调节通风量,将长杆温度计插入堆体测定堆体整个发酵过程的温度变化。

表2 含油污泥好氧发酵的工况条件

高温好氧发酵实验的通风量为0.025~0.050 m3/(m3·h)。初期实验以谷壳为膨松剂,之后用高温好氧发酵结束后的腐熟料作为新的添加剂来替代谷壳,以调整堆料的水分,同时进一步驯化和积累石油降解类微生物。含油污泥高温好氧发酵或厌氧好氧联合发酵结束的时间以堆体温度降至常温、耗氧速率低于0.1%/min确定。好氧发酵桶置于车间内,室内温度的变化范围为15~25 ℃。

1.3 分析方法

采用长杆水银温度计插入距堆体顶层30 cm处测试现场的温度;O2含量的测试使用CYS-1型数字式测氧仪(上海嘉定学联仪表厂生产),在距堆体顶层50 cm处抽取气样测定。

耗氧速率测试方法:先向堆层通风,在堆层中氧气含量达到最高值时(O2体积分数为20%左右)记录初始值;停止通风,每间隔2 min测1次氧气体积分数;以时间为横坐标,氧气体积分数为纵坐标,绘制曲线。求取下降最快线段的斜率,其绝对值即为堆层的耗氧速率(%/min)。

样品含油率的检测方法:在距堆体顶层40 cm处设取样点,每3天取1次样品。取待测泥样2~3 g,加水50~70 mL,用硫酸调节pH至小于1;称4 g氯化钠于分液漏斗中;加15 mL四氯化碳,剧烈振荡2 min,静置分层,将下层泥、含油四氯化碳放入50 mL离心管中离心分离,含油四氯化碳的上清液转入50 mL烧杯中,离心分离后泥放回分液漏斗中;重复萃取2次,离心分离后上清液均放入50 mL烧杯中。在漏斗中加入无水硫酸钠,将四氯化碳滤入50 mL容量瓶中并定容。以四氯化碳为参比液,用红外光谱仪测定萃取液的吸光度,记录含油率。其它指标如含水率、有机物含量等的测定均采用国家标准方法。

2 结果与讨论

2.1 含油污泥单独好氧发酵

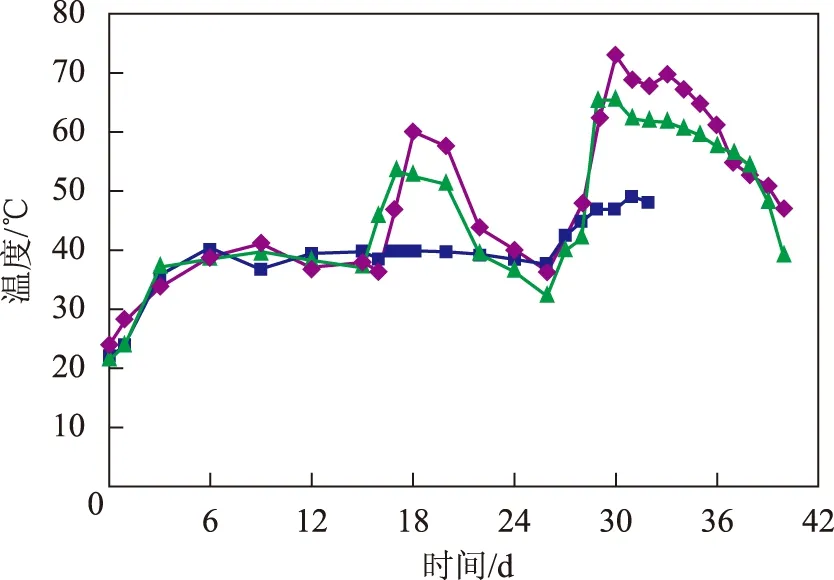

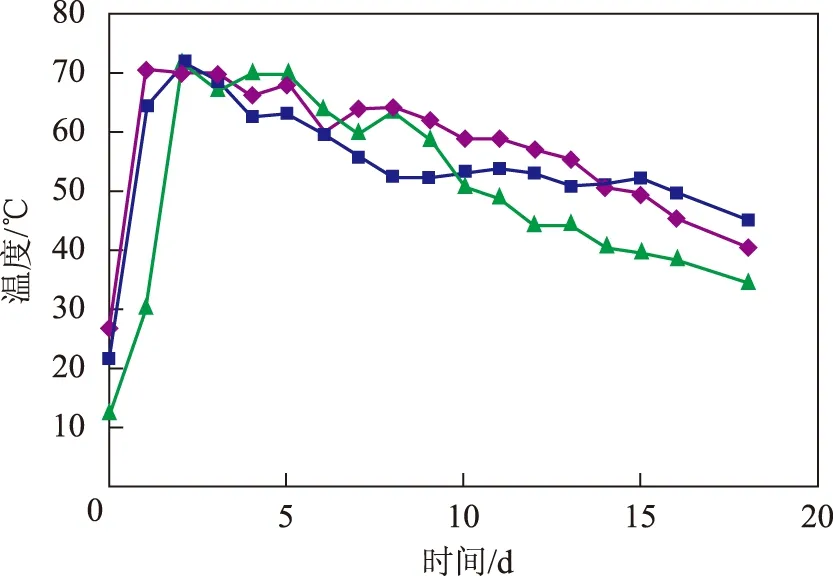

2.1.1 温度与耗氧速率的变化趋势 温度不仅可作为污泥腐熟度的评价指标,还可作为病原菌、寄生虫卵与病毒等致病微生物灭活的重要指标。含油污泥好氧发酵过程中温度随时间的变化见图1。从图1可以看出:在1,3,5号样品的发酵过程中,随时间的延长,温度迅速升高,分别经过1,2,2天达到最高温度,分别为71,69,72 ℃;1号和5号样品在55 ℃以上分别维持11天和6天,达到55 ℃以上维持5天的杀灭致病微生物的温度要求,3号样品在55 ℃以上仅维持了3天,未达到温度要求。分析不同样品的温度差异,原因在于1号样品中添加了较多的鸡粪,营养物质丰富,有机物大量分解使发酵的高温期延长;5号样品的营养物质适中,既能使堆料达到无害化,又减少了添加剂的使用量,降低处理成本;3号样品添加了豆饼营养料,可能其有效营养成分不足,无法维持高温。可见,添加适量禽畜粪便后,不仅可调节含油污泥的营养比例,微生物种类丰富,而且高温期较长,有利于含油污泥的油类污染物分解和氧化。

图1 含油污泥好氧发酵过程中温度随时间的变化◆—1号; ■—3号; ▲—5号; ●—室温

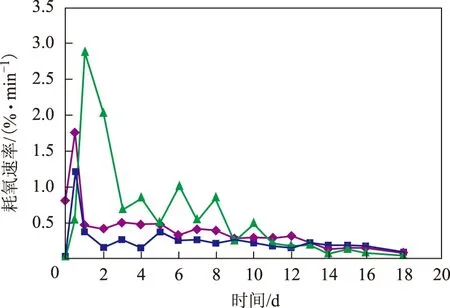

3组样品高温好氧发酵过程中耗氧速率随时间的变化见图2。由图2可见,1,3,5号样品的耗氧速率在发酵初期迅速上升,12 h分别达到1.75,0.82,1.23%/min,1天后就分别下降到0.46,0.37,0.35%/min,18天后耗氧速率均降到0.1%/min以下,污泥基本达到稳定。

图2 含油污泥好氧发酵过程中耗氧速率随时间的变化◆—1号; ■—3号; ▲—5号。 图3~图5同

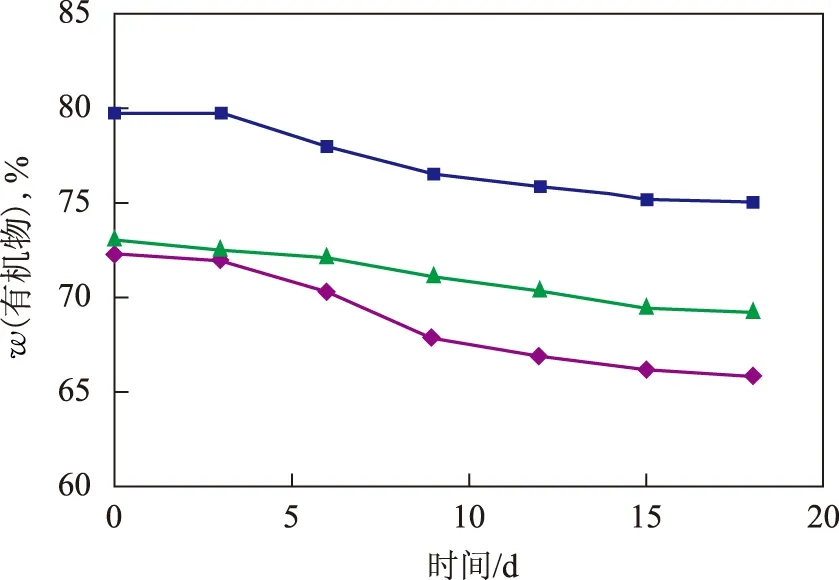

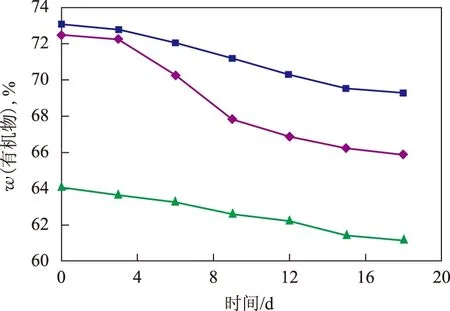

图3 含油污泥好氧发酵过程中有机物含量随时间的变化

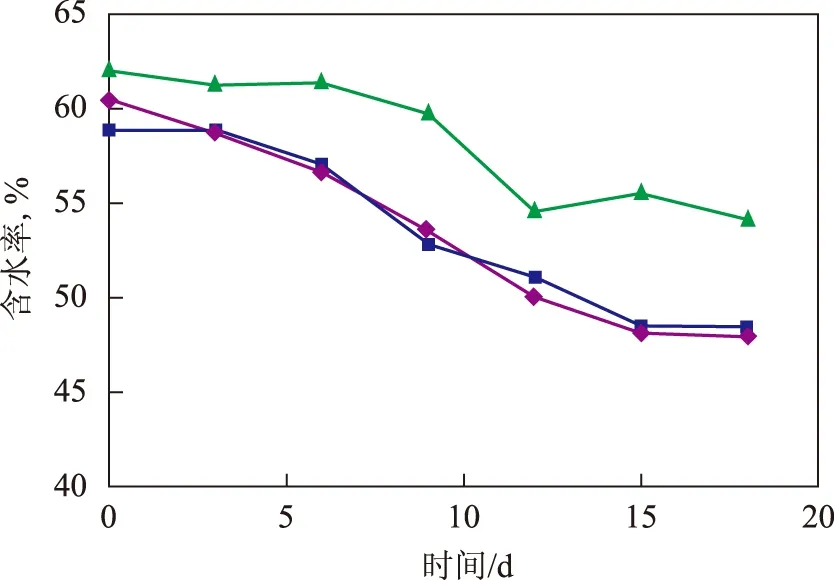

图4 含油污泥好氧发酵过程中含水率随时间的变化

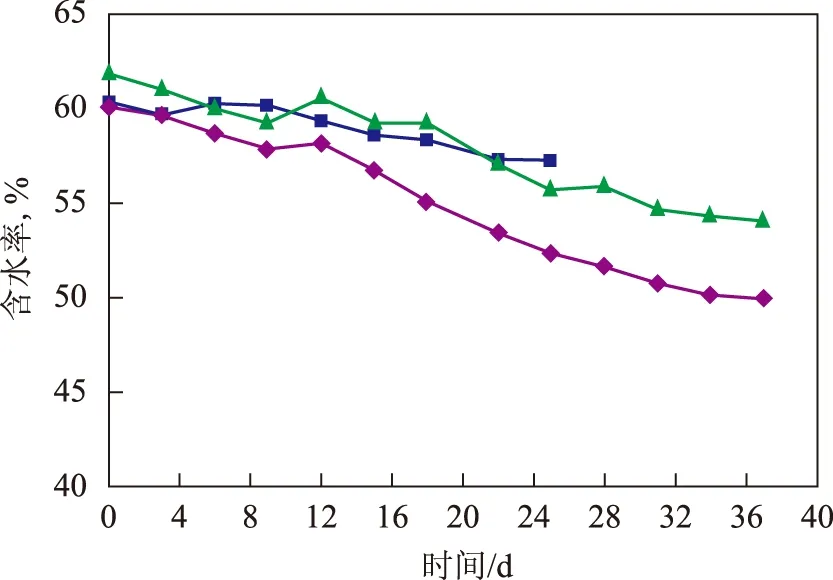

2.1.2 有机物含量和含水率的变化趋势 含油污泥好氧发酵过程中有机物含量随时间的变化见图3。高温好氧发酵过程中含水率随时间的变化见图4。由图3可见,在1,3,5号样品的发酵过程中,随时间的延长,污泥的有机物质量分数明显下降,18天后分别从72.5%,79.6%,73.1%下降到65.8%,75.1%,69.3%。由图4可见,随时间的延长,1号样品含水率的变化最为明显,从发酵开始时的60.3%下降到发酵后的47.8%,现场发现堆料从发酵开始的黏稠状态变为松散状态,3号和5号样品的含水率也分别从发酵开始时的58.7%和62.1%下降到发酵后的48.2%和54.3%,污泥减量化明显。

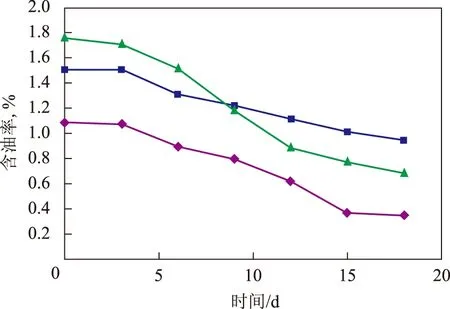

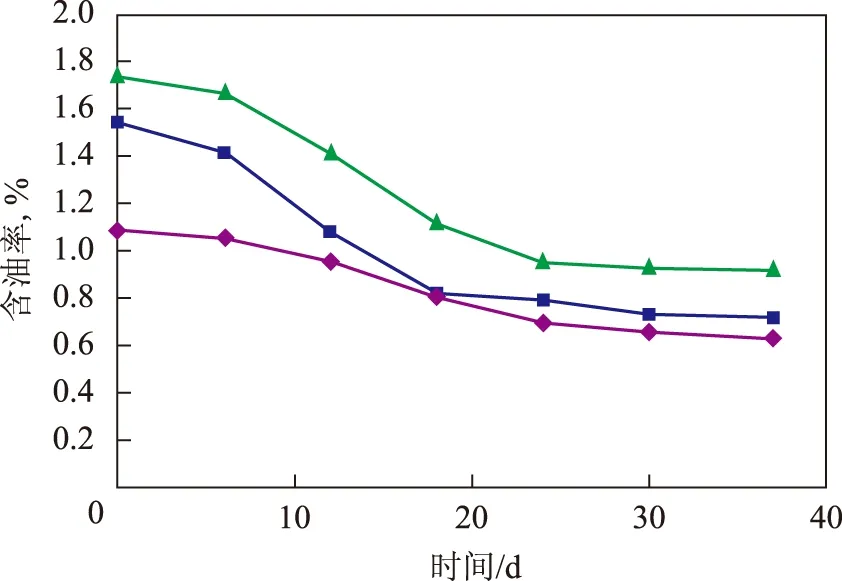

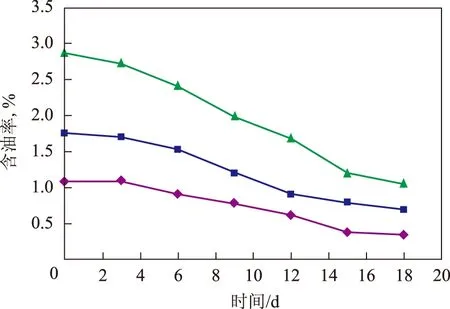

2.1.3 含油率的变化趋势 含油污泥好氧发酵过程中微生物逐渐被驯化为可降解石油烃类的微生物。高温好氧发酵过程中含油率随时间的变化见图5。由图5可见,随时间的延长,油的含量明显下降,其中5号样品下降幅度最大,含油率从发酵初始的1.76%下降到发酵结束时的0.69%,去除率为60.8%,1号和3号样品的含油率分别从发酵初始的1.10%和1.54%下降到发酵结束时的0.35%和0.95%,去除率分别为68.2%和38.3%。

图5 好氧发酵过程中含油率随时间的变化

2.2 厌氧-好氧联合发酵

2,4,6号样品均采用先厌氧发酵、后好氧发酵的方式,先通过厌氧途径使含油污泥中的油类等大分子有机物转化为小分子产物,然后通过好氧发酵实现污泥的快速稳定化,从而提高油的去除效率。

图6 厌氧-好氧联合发酵过程中温度随时间的变化◆—2号; ■—4号; ▲—6号。 图7~图8同

2.2.1 温度的变化趋势 3组污泥联合发酵过程中的温度随时间的变化见图6。由图6可见:2,4,6号样品在厌氧阶段的初期,温度都随时间的延长而缓慢上升,经过6~7天后温度上升到40~41 ℃,第9~10天后温度缓慢下降,第15天温度下降到36~37 ℃,厌氧阶段结束;第16天开始通风转入好氧状态,堆体温度开始上升,第18天,2,4,6号样品的堆体温度分别达到60,40,55 ℃(第16~18天风机出故障,间歇运行,第18天风机返厂维修至第25天),第26天重新对3组污泥供气,维持好氧状态,2号和6号样品的温度上升,第30天达到最高温度,分别为73 ℃和66 ℃,在55 ℃以上分别维持了8天和9天,都达到了杀灭病原菌的卫生化效果。4号样品转入好氧通气状态后温度未达到55 ℃。

2.2.2 含水率和含油率的变化趋势 厌氧-好氧联合发酵过程中污泥的含水率与含油率变化分别见图7和图8。

图7 厌氧-好氧联合发酵过程中含水率随时间的变化

图8 厌氧-好氧联合发酵过程中含油率随时间的变化

由图7可见:随时间的延长,厌氧阶段的含水率变化较小,堆肥15天后2,4,6号样品的含水率分别从60%,60.3%,62.1%下降到56.8%,58.4%,59.0%;转入好氧发酵阶段后,含水率下降较快,至第38天好氧阶段结束时,2,4,6号样品的含水率分别降低到50.2%,57.1%,54.3%;4号样品由厌氧阶段转为好氧阶段后没有显著升温,水分的去除效果最差。由图8可见:发酵前6天,油的降解量较少,2,4,6号样品的含油率分别从1.1%,1.54%,1.76%下降到1.07%,1.42%,1.67%。经分析认为,此发酵期间中微生物处于适应期,油的去除效率不高;第6~18天的含油量下降明显,2,4,6号样品分别下降到0.80%,0.82%,1.13%。恢复通风后含油量没有出现快速下降现象,发酵结束后,2,4,6号样品的含油率分别为0.64%,0.71%,0.92%,油类总的降解率分别为58.2%,46.1%,52.3%。

1号与2号、3号与4号、5号与6号样品的原料配比完全相同,仅堆体的通风时间存在差异。对比结果显示,厌氧-好氧联合发酵对油类的去除效率与单纯高温好氧发酵相比并不具有优势,甚至还略低。其原因可能是厌氧发酵的时间较短,仅有16天;厌氧微生物尤其是高温厌氧微生物还处于适应和生长期,难以很快发挥作用,因而处理效果欠佳;转入好氧状态后,能够分解油的微生物难以在短时间内形成优势,因而好氧阶段的除油效率也较低。

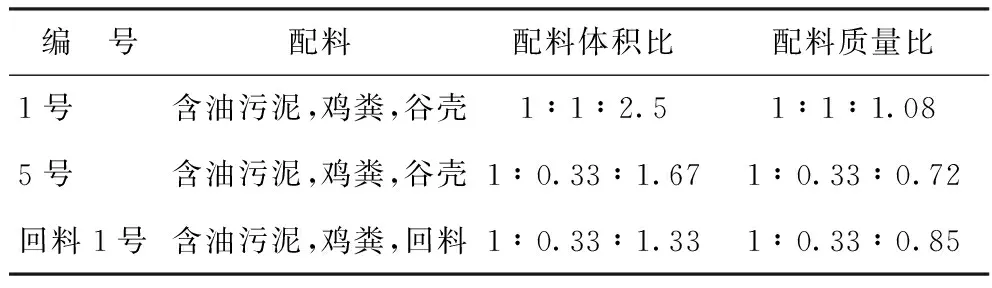

2.3 发酵腐熟料(回料)作辅料的效果

为探索回料对含油污泥高温好氧发酵的影响,回用1号样品发酵后的熟料作为添加剂进行对比实验,1号、5号样品及回料1号样品的工况条件见表3。含油污泥与鸡粪的体积比为3∶1、谷壳或回料与含油污泥的体积比为1.67~2.5即可实现良好的混合与颗粒化。

表3 回料实验工况条件

2.3.1 温度与耗氧速率的变化趋势 3组含油污泥高温好氧发酵过程中温度和耗氧速率的变化分别见图9和图10。由图9可以看出:1号和5号样品第1天温度就快速上升,分别达到71 ℃和64 ℃,5号样品第2天达到最高温度72 ℃;回料1号样品第1天的温度为31 ℃,略有增加,但第2天也快速升至最高温度73 ℃,此后回料1号样品的堆体温度缓慢下降,超过55 ℃以上的时间超过7天,与1号样品相近,比5号样品长1天;好氧发酵18天后,3组堆体的温度均下降到40 ℃以下,污泥基本稳定。可见,利用回料作为膨松剂替代谷壳具有优势,高温持续的时间更长,能够促进含油污泥的稳定化、无害化和减量化。由图10可见:回料1号样品的耗氧速率增速最快,第2天达到最大值(2.90%/min),远远高于1号和5号样品的1.75%/min和1.23%/min,说明用回料作为添加剂能够起到微生物快速接种的作用,大幅度地提高微生物的活性和数量,且不需要适应期;此后,3组实验的耗氧速率均逐渐降低,但前10天中回料1号样品的耗氧速率始终高于1号和5号样品,这可间接地说明回料组的微生物活性始终大于1号和5号样品;第18天,耗氧速率均下降到0.1%/min以下,3组污泥基本稳定化。

图9 回料替代谷壳的高温好氧发酵过程中温度随时间的变化◆—1号; ■—5号; ▲—回料1号。 图10~图12同

图10 回料替代谷壳的高温好氧发酵过程中耗氧速率随时间的变化

2.3.2 有机物含量与含油率的变化趋势 3组好氧发酵实验的有机物含量及含油率的变化趋势见图11和图12。由图11可见:3个实验组的有机物含量在高温好氧发酵过程中均逐渐下降,变化趋势相似,表明用回料替代谷壳也能达到很好的效果;1号和5号样品的初始有机物质量分数分别为72.5%和73.1%,经过好氧高温发酵后降低到65.8%和69.3%;采用回料的实验中有机物体积分数下降了2.9百分点,比1号和5号样品的有机物降解量小,可能与回料自身质量较大和易降解的有机物含量相对较少有关。由图12可见,回料1号样品的含油率从发酵开始时的2.89%下降到发酵结束时的1.07%,1号和5号样品的含油率分别从发酵开始时的1.15%和1.76%下降到发酵结束时的0.40%和0.69%。回料1号样品的油降解量最大。

图11 回料替代谷壳的含油污泥高温好氧发酵过程中有机物含量随时间的变化

图12 回料替代谷壳的含油污泥高温好氧发酵过程中含油率随时间的变化

2.4 含油污泥高温好氧发酵后的用途及腐熟料重复利用

图13 高温好氧发酵处理前后含油污泥的外观

高温好氧发酵处理前后含油污泥的外观照片见图13。由图13可见,含油污泥经高温好氧发酵处理前后的外观差异很大,处理后的出料结构疏松,呈淡咖啡色,不招惹苍蝇,可直接用于绿化、垃圾填埋场的覆盖土、盐碱地土壤改良,不必作为危险废弃物特殊处置,有助于大幅降低处置费用。必要时可对出料进行二次发酵,进一步降低含水率和腐熟物料。需要指出的是含油污泥高温好氧发酵后的腐熟料还含有一定量的油或其它污染物,其中含油率仍高于0.3%,不宜农用。

回用部分腐熟料作为辅料,不仅大大减少了谷壳等膨松剂和调节剂的用量,而且能够提高耗氧速率,使堆体高温维持的时间增长,发酵后污泥的体积大幅减少,还能增大油的降解量,有助于实现污泥无害化。将改进后的高温好氧发酵技术用于含油污泥的生物稳定化处理是可行的[8]。不过,即使回用含油污泥腐熟料,仍旧需要添加适量的营养组分,调节含油污泥的碳氮比例,满足微生物生长和代谢的最佳状态。由于炼化企业的含油污泥来源复杂,往往存在少量的稠油、石蜡质等难降解组分,不仅需要其它营养物作为共代谢物,而且多次发酵后可能在回料中积累,为此需要在生产性试验中优化腐熟污泥的添加比例和回用次数,避免含油污泥发酵产品出现石油类组分逐渐积累的现象。

3 结 论

(1) 含油污泥添加鸡粪等调节营养成分后好氧发酵,能够实现快速稳定化和无害化。一次发酵18天左右就能够实现初步腐熟,无论是温度、耗氧速率还是有机物含量都进入稳定状态,含油率可降低60%左右。

(2) 厌氧与好氧联合发酵35天左右,石油烃类的降解量并不比直接好氧发酵的去除效率高。含油污泥生物稳定化处理时宜采用直接好氧发酵法。

(3) 含油污泥的高温好氧发酵可在底部设有通风装置的反应仓内快速完成,反应仓的通风量推荐为0.025~0.050 m3/(m3·h);含油污泥与鸡粪等禽畜粪便的体积比为3∶1;谷壳等膨松剂根据其含水率等确定添加量,根据现场的试验结果,谷壳与含油污泥的体积比保持为1.67~2.5即可实现良好的混合与颗粒化。

(4) 用发酵腐熟料作为调节剂和膨松剂,堆体55 ℃以上高温期持续时间长,微生物活性更高,石油烃的降解量更大。生产性应用时可在好氧发酵启动阶段用谷壳等作为膨松剂,此后用发酵腐熟料替代部分谷壳,但需注意回料的重复利用次数,避免稠油类组分逐渐积累。

[1] 欧阳威,刘红,于勇勇,等.微生物强化处理与堆制强化处理含油污泥对比试验[J].环境科学,2006,27(1):160-164

[2] Wei Ouyang,Hong Liu,Murygina V,et al.Comparison of bio-augmentation and composting for remediation of oily sludge:A field-scale study in China[J].Process Biochemistry,2005,40(12):3763-3768

[3] 郭书海,张海荣,李凤梅,等.含油污泥堆腐处理技术研究[J].农业环境科学学报,2005,24(4):812-815

[4] Das K,Mukherjee A K.Crude petroleum-oil biodegradation efficiency of Bacillus subtilis and Pseudomonas aeruginosa strains isolated from a petroleum-oil contaminated soil from North-East India[J].Bioresource Technology,2007,98(7):1339-134

[5] 张甲耀.不同物料比对石油废弃物堆肥处理效率的影响[J].环境科学,1999,20(5):86-89

[6] 牛华寺.污泥高温好氧发酵添加剂的研究[D].上海:同济大学,2009

[7] Kato K,Miura N.Effect of matured compost as a bulking and inoculating agent on the microbial community and maturity of cattle manure compost[J].Bioresource Technology,2008,99(9):3372-3380

[8] Miyatake F,Iwabuchi K.Effect of compost temperature on oxygen uptake rate,specific growth rate and enzymatic activity of microorganisms in dairy cattle manure[J].Bioresource Technology,2006,97(7):961-965

STUDY ON THERMOPHILIC AEROBIC FERMENTATION OF OILY SLUDGE

Tang Xianchun, Niu Huasi, Wu Xingwu, Chen Hongbin

(SchoolofEnvironmentScienceandEngineering,TongjiUniversity,Shanghai200092)

The effect of the anaerobic-aerobic fermentation and the function of addition of fowl manure as nutrients on the stabilization and harmlessness of oily sludge as well as composted sludge recycling were studied during the investigation of the possibility of thermophilic aerobic fermentation of oily sludge. It is shown by the results that the dewatered oily sludge mixed with additional fowl manure nutrients can be effectively fermented and stabilized by thermophilic aerobic method with an efficiency of oil removal about 60% or more. However, the oil removal by anaerobic-aerobic fermentation is not significantly better than by direct aerobic fermentation; the composted sludge can partly replace the nutrients and bulking agent during oily sludge aerobic fermentation. It is suggested that the optimized parameters of oily sludge aerobic fermentation are: air supplying rate from 0.025 m3/(m3·h) to 0.05 m3/(m3·h), the volumetric ratio of oily sludge to fowl manure nutrients of 3∶1.

oily sludge; thermophilic aerobic fermentation; combined anaerobic and aerobic fermentation; composted sludge

2014-03-03; 修改稿收到日期: 2014-06-17。

唐贤春,实验师,主要从事水污染控制及环境生物技术的研究工作。

陈洪斌,E-mail:bhctxc@tongji.edu.cn。

中国石油低碳关键技术研究子课题“含油污泥资源化利用技术研究及集成应用”资助。