电解质等离子抛光液中硫酸铵含量的检测方法

2014-09-16索来春付宜利

王 季,索来春,付宜利

(1.哈尔滨工业大学机电工程学院,哈尔滨 150001;2.江苏徐州工程机械研究院工程技术中心,徐州 221004)

电解质等离子抛光是一种新型的针对金属工件的抛光技术.该技术不受工件形状的限制,抛光过程中工件不受宏观力,可以解决机械抛光对于有图案的表面及复杂外型的工件很难达到所希望的高品质外观的问题,且加工效率高,产品的精度、一致性好.电解质等离子抛光使用低含量(质量分数2% ~6%)的中性盐溶液作为抛光液,抛光液中盐的质量分数减小后可以直接补充抛光盐循环使用,能有效解决电解抛光和化学抛光中可能存在的污染以及废液难于处理的问题[1-3],可以取代很多传统的抛光方法[4-5].

电解质等离子抛光是将金属工件浸入一定温度的中性盐溶液中,并对其施加正极性电压(250~400 V),抛光液首先进入电解状态,同时整个电路会形成瞬时短路,在极短的时间产生以水蒸气为主的大量气体,在工件周围形成环绕工件表面的气层.由于气层的电阻远大于工件和抛光液,形成局部高压,气层被电离击穿放电,微观上凸起的位置电场强度大,放电优先在这些位置进行,将凸起去除,达到抛光的效果.电解质-等离子抛光基本模型如图1所示.

使用电解质等离子抛光方法加工不锈钢工件时,95%以上的抛光液都是质量分数为2%~5%的硫酸铵溶液.随着抛光的进行溶液中硫酸铵的含量会逐渐减小,需要定期补充.如何简便的测量抛光过程中硫酸铵的含量,成为电解质等离子抛光技术产业化过程中的一个重要问题.通常使用电导法进行溶液浓度检测[6],但这种方法是否适合电解质等离子抛光,如果不适合,是否有其他简便的方法可以确定硫酸铵的含量(质量分数)是本文要研究的问题.

图1 电解质等离子抛光基本模型

1 抛光过程中电导率和电流密度的变化

实验设备为40 kW电解质等离子抛光机床,抛光槽的容积为100 L,抛光电压为330 V;加工试件为18 cm×10 cm×0.18 cm的SUS304不锈钢板,测试试件为5 cm×3 cm×0.18 cm SUS304不锈钢板;抛光液为质量分数4%的硫酸铵溶液,抛光液温度为80℃;试件的原始粗糙度值(Ra)约为0.3 μm.实验首先对加工试件进行连续的抛光,每抛光6 h后,取出抛光试件,提取抛光液样本,测量其在25℃时的电导率,之后再放入测试试件,抛光5 min,记录抛光过程中的电流值,并测量抛光后测试试件表面的粗糙度值,然后,再放入新的加工试件继续进行抛光.实验结果见表1,其中,t为加工时间,k为抛光液电导率,I为电流,J为电流密度.

未抛光过试件质量分数为4%的硫酸铵溶液的电导率为3.52 S/cm,抛光开始后抛光液的电导率上升到6.06 S/cm.随着抛光时间的增加,溶液电导率并没有因为硫酸铵的消耗而呈现出规律性地变化[7-8].在电解质等离子抛光过程中,一旦试件和抛光液之间的气层被击穿形成放电通道,大量高速运动的电子通过放电通道冲击工件表面使放电通道处的工件表面金属迅速融化,高密度的正负带电粒子在通道中高速反向运动,相互碰撞产生大量的热,使通道的温度急剧升高,要向外膨胀,而通道电流产生磁场又反过来对通道产生向心的磁压缩效应,两者相互作用的结果是形成局部爆破而将工件表面熔化的金属蚀除[9-10],这些被蚀除的金属遇抛光液冷却凝结成金属微粒悬浮其中,极大地增加了抛光液的电导率.由于这些金属微粒是悬浮于抛光液之中,而不是完全溶解,在抛光槽内的不同位置或者同一位置的不同时刻其浓度可能存在明显差异,这就导致通过在抛光槽内取样测量所得的电导率只能在一个大致的范围内波动,甚至出现突变,而不可能呈现出明显的规律性,也正是由于这些悬浮金属微粒的干扰使得使用电导法进行浓度检测并不适用于电解质等离子抛光.由于在抛光过程中要不断产生金属微粒,必须停止加工,将抛光液静置24 h以上才有可能使这些金属微粒完全沉积于抛光液底部,不影响电导率的检测,显然这在大多数工业生产中都是不允许的,而且这样还可能在溶液中形成浓度梯度.在抛光的前36 h,抛光过程中的电流密度基本不变,在抛光的36 h到54 h内,电流密度连续下降.

表1 抛光过程中的电导率和电流密度

2 影响电流密度的因素

电解质等离子抛光的伏安特性曲线如图2所示,在OA阶段,随着电压的逐渐升高,与工件接触的抛光液首先被电解,产生部分气体,附着于工件表面.这一阶段由于工件与抛光液的电阻很小,电流随电压的升高急剧增大,发出大量的热,使抛光液被迅速蒸发,与电解产生的气体形成局部的气泡,这些气泡将部分工件表面与抛光液分开,并沿工件表面扩大,直至形成一个把工件完全包裹的气层,这个气层将工件与抛光液完全分开,这时电流也达到了最大值.在AB阶段,气层的电阻远大于工件和抛光液,形成局部高压,气层被击穿.这时的气层很薄,容易被击穿,放电剧烈,会产生更多的气体,导致气层的厚度增加,电阻增大,电流减小,在这一过程中虽然放电电流减小,但带电粒子的数量却在增加[11].当气层的厚度增加到一定程度,产生和离开工件表面的气体的量大致相同,气层厚度不再变化,进入稳定抛光的阶段.

图2 电解质等离子抛光的伏安特性曲线

稳定抛光时的等效电路如图3所示,图中R1为工件表面与气层的接触电阻,C1为工件表面与气层之间形成的电容(两种不同物质接触时在介面产生的电位差而形成的电容),Rg为稳定抛光时等离子气层的等效电阻,Cg为以气层作为介质工件与电解液间的电容,R2为气层与抛光液的接触电阻,C2为气层与抛光液之间形成的电容,R3为抛光液的电阻,C3为以抛光液作为介质抛光槽与气层间的电容,R4为抛光槽与抛光液的接触电阻,C4为抛光槽与抛光液之间形成的电容[12].抛光使用直流稳压电源,除了工件潜入抛光液的几秒时间外,C1、C2、C3、C4、Cg对电路的影响很小,R1、R2、R3、R4都远小于 Rg,在电压恒定时,Rg决定抛光过程中电流的大小.根据电解质等离子抛光的机理和之前的实验结果,Rg受抛光液的温度和浓度的影响[13],在其他条件不变的情况下,抛光盐的质量分数不同,则Rg不同,抛光过程中电流大小也不同.由于抛光过程中产生的金属微粒只改变R3和C3,对抛光过程中的电流影响极小,如果用抛光过程中的电流密度确定抛光盐的质量分数可以不受金属微粒的干扰.

图3 稳定抛光时的等效电路

3 质量分数-电流密度特性测试

测试仍使用40 kW电解质等离子抛光机床,抛光电压为330 V.分别在不同抛光液温度(T)和质量分数(w(B))下,对测试试件进行5 min的抛光,并记录抛光过程中的电流值,计算出相应的电流密度(J).实验结果见表2.

表2 不同抛光液温度和质量分数下的电流密度 (A·cm-2)

从表2可以看出,在保持电压和抛光液温度不变的情况下,硫酸铵的含量(质量分数)在2.5%~4.5%,抛光的电流密度变化很小,当硫酸铵的含量大于4.5%时,抛光的电流密度开始增大,而当硫酸铵的含量小于2.5%时,抛光的电流密度有一个明显的下降.不同抛光液温度下,抛光的电流密度随硫酸铵的含量的变化如图4所示.

图4 电流密度随硫酸铵质量分数变化的曲线

图4中80℃时的电流密度的变化趋势与表1中电流密度随加工时间的变化趋势基本一致,说明实验结果反映了抛光过程中电流密度随硫酸铵的含量变化的规律.可以利用这一规律确定电解质等离子抛光过程中硫酸铵的含量.

4 硫酸铵质量分数检测方法

在表2的实验结果中将某一温度下硫酸铵含量(质量分数)为2.5%、3%、3.5%、4%时的电流密度取算术平均值,再将这个平均值与硫酸铵含量为2%时的电流密度取算术平均值,将其作为纵坐标,将对应的温度作为横坐标,确定一个点,最后再将不同温度对应的点连成一条曲线,称其为补充线,如图5所示.在表1中,抛光的前42 h,工件表面的粗糙度值在0.074~0.104 μm内变化,这一粗糙度值范围完全可以满足一般工件的抛光质量要求.在电解质等离子抛光过程中,某一时刻如果以电流密度为纵坐标,以抛光液温度为横坐标的点位于图5中曲线的上方,则可以认为这时硫酸铵的含量大于2%,不需要补充;如果相应的点位于图5中曲线的下方,可以认为这时的硫酸铵已经不足,需要补充相当于抛光液质量2%的硫酸铵.

图5 硫酸铵溶液的补充线

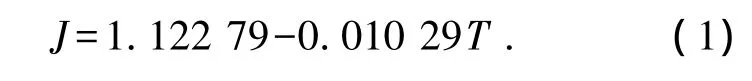

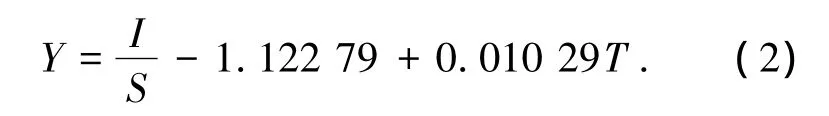

从图5中还发现,补充线呈现出非常明显的线性关系.图6为不同硫酸铵含量(质量分数)下的电流密度随抛光液质量分数变化的曲线.在保持硫酸铵含量不变时,实测出的电流密度与抛光液温度之间呈现出明显的线性关系,说明补充线呈现出明显的线性关系并不是偶然的.使用Origin8.0分析软件对补充线进行线性拟合,得到补充线的数学公式为

在本次拟合中残差平方和Residual Sum of Squares仅为1.672 85×10-4,校正可决系数 Adj.RSquare为 0.998 42,说明拟合效果非常好[14-15].这时可以得到

式中:S为工件的抛光面积.

图6 电流密度随抛光液温度变化的曲线

可将任意时刻的电流值和抛光液温度代入式(2),如果Y>0,说明不需要补充硫酸铵,如果Y≤0,说明硫酸铵的浓度已经不足,需要补充相当于抛光液质量2%的硫酸铵.由于抛光过程中的电流值和抛光液温度都是能够随时检测的(可以通过PLC或工控机编制相应的程序),每隔一定时间就提取电流值和抛光液温度,一旦出现Y≤0的情况,直接发出警示,提示补充硫酸铵.利用抛光过程中的电流密度监测硫酸铵质量分数的程序框图如图7所示.

图7 电流密度监测硫酸铵质量分数的程序框图

定义抛光量为一定抛光液温度下抛光面积与抛光时间的乘积.已经知道在抛光液温度不变时,硫酸铵含量在2.5% ~4.5%的抛光电流密度基本不变,这就意味着保持抛光盐的质量分数在这一范围,单位时间内抛光单位面积产生的热量所蒸发掉的水蒸气和电解消耗的硫酸铵的量是一定的,即可以认为产生单位抛光量所消耗的硫酸铵是不变的.因此,如想更为准确的控制抛光液中硫酸铵的含量,使抛光盐的质量分数始终维持在最为理想的3.5%~4.5%范围内,可以进行连续加工实验,找到抛光电流密度明显降低的时间,测定当时的电流密度,再以质量分数-电流密度特性测试的实验结果作为标定,确定当时的硫酸铵含量,就可以最终得到抛光量与硫酸铵消耗的关系,通过记录抛光量来更为准确的确定硫酸铵的含量,以便进行硫酸铵的补充.

以前面的连续加工实验为例:在抛光液温度为80℃时,经过42 h的加工,抛光电流密度降到0.288 A/cm2,如果认为在2% ~2.5%范围内,抛光电流密度按线性变化,此时抛光液中硫酸铵的含量为

式中:S为抛光面积,t为加工时间.

因此,在抛光液温度为80℃时,对于实验所用的40 kW电解质等离子抛光机床,产生单位抛光量需要消耗硫酸铵为4.035×10-6%.对于一个抛光面积为100 cm2的不锈钢工件,如果使用实验中所用的40 kW电解质等离子抛光机床进行抛光,抛光液的温度是80℃,抛光液中硫酸铵的初始质量分数是4.5%,抛光时间为2 min,想要保证最佳的抛光效果,那么加工1 239个这样的工件后就需要补充相当于抛光液质量1%的硫酸铵.如果抛光时抛光液的温度不是80℃,则需要在相应的温度下重新进行加工实验,测出电流密度明显下降的时间,再根据测试实验的数据,确定当时的硫酸铵含量,计算相应抛光液温度下的抛光量与硫酸铵消耗的关系.

5 检测方法的可行性验证

将10 cm×5 cm×0.18 cm的不锈钢试件放入40 kW电解质等离子抛光机床进行加工,抛光液中硫酸铵的含量(w)为1.9%,初始温度为60℃,关闭温控系统,使抛光液的温度因抛光过程中气体放电所放出的热量自然升高,每隔2 min记录电流值(I)和抛光液温度(T),带入式(2)计算Y值,抛光10 min后在抛光液中加入相当于抛光液质量2%的硫酸铵,放入新的试件进行抛光,记录电流值和抛光液温度,实验结果见表3.

从表3可以看出,当硫酸铵的含量为1.9%时,随着抛光液温度的上升,在不同时刻通过式(2)计算得出的Y值始终小于零,而当抛光液质量分数增大到3.9%后,Y值又始终大于零,因此,通过检测抛光液的温度和抛光电流计算Y值的方法可以确定当时抛光液中硫酸铵的含量是否足够,该方法具有可行性.

根据前面的计算,消耗1%的硫酸铵可以产生2.478×105cm2·min的抛光量,对于加工试件需要抛光1 377 min.使用40 kW电解质抛光机床,抛光液初始质量分数为4.5%,温度为80℃.首先将加工试件放入设备连续抛光480 min,取出加工试件,放入测试试件,抛光5 min后测量其粗糙度值,而后再放入新的加工试件继续抛光,在抛光到960和1 376 min时,分别放入测试试件,测量其抛光后的粗糙度.在抛光时间达到1 377 min时,补充1%的硫酸铵,再重复前面的工作.经过3次的补充,在5 507 min的连续抛光中,测试试件抛光后的粗糙度值见表4,可以看到粗糙度值始终维持在0.065~0.085 μm范围内,证明了该方法的可行性.

表3 检测电流值和温度确定质量分数方法的验证实验结果

表4 记录抛光量确定质量分数方法的验证实验结果

6 结论

由于电解质等离子抛光过程中要产生金属微粒增大抛光液的电导率,因此,无法使用电导法检测抛光液中硫酸铵的含量.监测抛光过程中的电流密度和记录抛光量是两种可以应用于电解质等离子抛光过程中确定硫酸铵含量的方法.监测电流密度的方法实际应用更为简单,通过实验得到补充线的数学公式后,不需特别关注,只要在抛光设备的提示下补充硫酸铵即可,适用于一般的工业生产.记录抛光量的方法无论是获取相关数据的实验还是实际应用都更为繁琐一些,但可以更准确掌握硫酸铵抛光液中硫酸铵含量的变化,将硫酸铵的含量始终控制在最理想的范围,适用于对抛光质量要求更高的工业生产.经实验验证两种方法都是可行的.

[1]翁慧燕,李振华.抛光的几种工艺对比[J].机械工程师,2010(6):28-29.WENG Huiyan,LIZhenhua.Severaltechniques comparison of polishing[J].Mechanical Engineer,2010(6):28-29.

[2]马云,刘存海,王锦江,等.我国抛光处理材料的研发现状[J].新技术新工艺,2003(12):48-50.MA Yun, LIU Cunhai, WANG Jinjiang, et al.Present situation of researchand development about polishing material in China[J].New Technology &New Process,2003(12):48-50.

[3]徐文骥,宋金龙,刘新,等.大面积超疏水铝表面的电化学加工[J]. 材料科学与工艺,2012,20(2):52-60.XU Wenji,SONG Jinlong,LIU Xin,et al.Electrochemical machining of large-area superhydrophobic Al surfaces[J].Materials Science and Technology,2012,20(2):52-60.

[4]赵兴科,王中,郑玉峰,等.抛光技术的现状[J].表面技术,2000,29(2):6-7.ZHAO Xingke,WANG Zhong,ZHENG Yufeng,et al. Development on polishing [J]. Surface Technology,2000,29(2):6-7.

[5]朱荻.国外电解加工的研究进展[J].电加工与模具,2000(1):11-16.ZHU Di.The latest advances and the principal issues in ECM[J].Electromachining& Mould,2000(1):11-16.

[6]宋小平.溶液电导率的绝对测量方法[J].化学分析计量,2004,13(6):88-89.SONG Xiaoping.Absolute measurement methods for electrolytic conductivity of solution[J].Chemical Analysis and Meterage,2004,13(6):88-89.

[7]郑玉婴,王攀,张通,等.聚3-戊酰基吡咯/多壁碳纳米管复合材料的制备与电导率研究[J].材料科学与工艺,2012,20(5):111-115.ZHENG Yuying,WANG Pan,ZHANG Tong,et al.Preparation and study on conductivity of PVPy/MWNTs composites[J].Materials Science and Technology,2012,20(5):111-115.

[8]齐德江,杨晓红,马子宁,等.(PEO)16LiClO4-NaY电解质薄膜的显微组织特征与离子导电性能[J].材料科学与工艺,2011,19(5):12-16.QI Dejiang,YANG Xiaohong,MA Zining,et al.Microstructure characteristics and ionic conductivity of (PEO)16LiClO4-NaY polymerelectrolyte[J].Materials Science and Technology,2011,19(5):12-16.

[9]WANG Ji,SUO Laichun,GUAN Lili,et al.Analytical study on mechanism of electrolysis and plasma polishing[J].Advanced Materials Research,2012,472-475:350-353.

[10]MARIC D,SASIC O,JOVANOVIC J.Ionization coefficients in gas mixtures[J].Radiation Physics and Chemistry,2006,76:551-555.

[11]MELETISE I,NIE X,WANG F L,et al.Electrolytic plasma processing for cleaning and metal-coating of steel surfaces[J].Surface and Coatings Technology,2002,150(2-3):246-256.

[12]李福刚,王永臣,夏吾勇.碱溶液浓度的自动检测[J]. 沈阳化工学院学报,1997,11(1):18-24.LIFugang, WANG Yongchen, XIA Wuyong.Automatic detection of concentration of concentrated aqueous alkali[J].Journal of Shenyang Institute of Chemical Technology,1997,11(1):18-24.

[13]WANG Ji,SUO Laichun,GUAN Lili,et al.Optimization of processing parameters for electrolysis and plasma polishing[J].Applied Mechanics and Materials,2012,217-219:1368-1371.

[14]李军军,张建涛.回归模型可决系数的可决性研究[J]. 统计与决策,2005,11:19-20.LI Junjun, ZHANG Jiantao. Research on definitiveness of coefficient of determination in regression model[J].Statistics & Information Forum,2005,11:19-20.

[15]叶卫平,方安平,于本方.Origin7.0科技绘图及数据分析[M].北京:机械工业出版社,2003:146-153.YE Weiping,FANG Anping,Yu Benfang.Technology plotting and data processing by Origin7.0[M].Beijing:China Machine Press,2003:146-153.