6016与H70板的冲压变形连接过程及剥离强度分析

2014-09-16张文城

温 彤,张文城,陈 世

(重庆大学材料科学与工程学院,重庆 400044)

冲压变形连接(或冲压连接)是一种利用塑性变形使板件相互连接的方式,可用于同质或异质、相同或不同厚度金属板料之间的连接.相对于点焊、铆接等传统工艺,冲压连接具有生产率高、成本低,对板料表面无特殊要求等优点.虽然该工艺出现较早,但上世纪80年代后才开始应用于生产.

冲压连接质量受到板材料特性、模具几何尺寸、摩擦以及连接工艺状态等很多因素影响.Varis[1]对不同厚度高强度钢板进行了连接,比较了圆形与方形连接点,讨论了连接点抗剪强度的影响因素;Neugebauer等[2]利用感应加热和平底砧对AZ31进行了连接,结合数值方法分析了不同模具参数对连接点的影响;Abe等[3]在连接高强度钢和铝板时,通过优化凹模形状以改善材料流动;He[4]总结了冲压连接数值模拟的现状;Oudjene等[5]利用田口方法研究了模具参数与连接点互锁值、颈部厚度、抗拉强度之间的关系;Coppieters等[6-7]运用有限元法预测了连接点的抗拉和抗剪强度;Lee等[8]进行了铝合金和高强度钢板间的连接,推导了连接点在拉伸载荷下的颈部断裂和上板料拔出两种失效形式的解析式.此外,Saberi等[9]分析了材料塑性各向异性对连接的影响,Mucha[10]探讨了连接成形机制,Carboni等[11]分析了连接点的疲劳特性.由于影响冲压连接质量的因素众多,至今尚未形成一套完整而成熟的工艺设计体系.

本文利用数值模拟和实验,分析了不同工艺参数对连接点颈部厚度、互锁值以及金属流动的影响,并对连接点的剥离过程进行数值模拟以预测连接强度,比较了不同剥离试样方式对强度测试结果的影响.

1 研究模型与参数

1.1 实验模型

连接和剥离实验均在万能材料试验机上进行.材料为厚度分别为0.8和1 mm的6016铝板和H70黄铜板,切割成90 mm×25 mm的坯料,表1为拉伸试验得到的性能参数.为便于加工,连接模具采用图1所示的镶块式凹模结构.

图1 连接模具

1.2 实验参数确定

为比较不同模具几何参数对连接的影响,凸模直径 Dp取 5.4、5.6、5.8 mm,圆角半径 Rp为0.3、0.5、0.7 mm;凹模直径 Dd=8 mm,深度Hd=1.2、1.4 mm,凹模底部圆角半径Rd=0.5 mm.实验尺寸组合见表2.

表2 铝板连接的模具参数组合

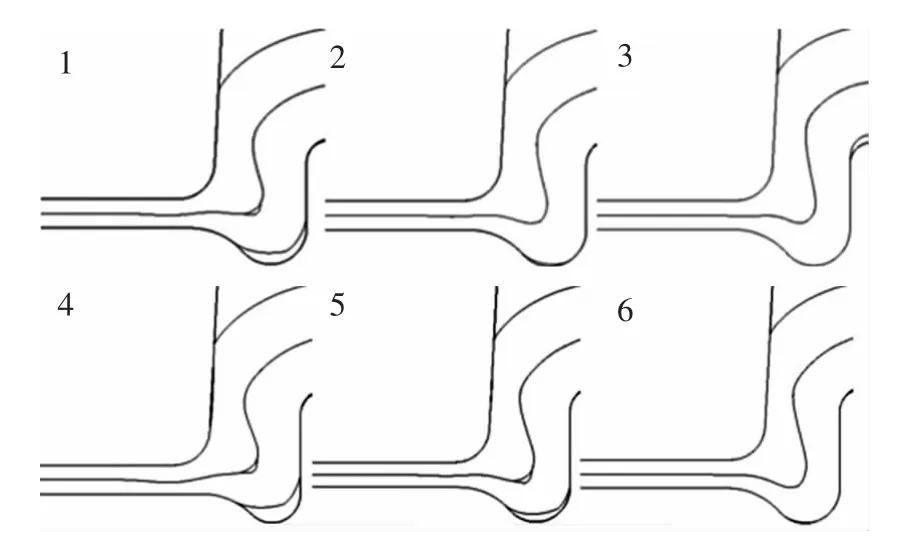

图2为与连接质量密切相关的连接点几何参数,包括连接点直径D、颈部厚度Tn、互锁值Tu以及底部厚度X.图3为按表2参数对连接过程的数值模拟结果.模拟时摩擦因子板料间设为0.4,板料和模具间设为0.12.根据对称性,取一半的模型进行分析.由图3可以看出,1号未能填满凹槽,说明凸模直径偏小,3号出现了材料返流现象,说明凸模直径偏大,2号正好填满凹槽,连接点形状良好.当凹模深度变为1.4 mm时,4、5号组合均未能填满凹槽,只有6号材料填充情况较好,但颈部减薄明显.

图2 连接点质量特征参数

图3 有限元模拟结果

由图3还可知,当Dp一定时,随着Hd增加,Tn减小,Tu增加;当Hd一定时,随着Dp增加,Tn减小,Tu先大后小,当Dp为5.8 mm时,Tn和Tu均下降,在Dp为5.6 mm时最佳.另外,5号组合的Tn最小,因此,后面将1、2、4的3组作为铝板连接的模具参数,分别用A、B、C组表示.同样确定铜板连接的参数组合(表3),即Dp取5.4 mm,Hd取1.4、1.6 mm,分别用D、E组表示.图4为实验与模拟的模具工作部分尺寸.

表3 铜板连接的模具参数 (mm)

图4 实验模具工作部分尺寸

2 结果及分析

2.1 实验结果

实验发现,用A、B两组参数连接的铝板连接点外观完好、连接牢靠(图5),C组则由于凹模深度过大,板料颈部减薄厉害并出现断裂.D、E所成形铜板的连接点完好,但E组连接点凸模侧有细小裂纹.铝和铜板间进行异质材料连接时,模具参数取Dp=5.4、Dd=8、Hd=1.4.当铜板在凸模侧(F 组)连接成功,而铝板在凸模侧(G组)则出现颈部断裂,如图6所示.

图5 同质板料的连接实验结果

因此,异种材料间连接时,通常较厚的板材应位于凸模侧,因为较薄的板材容易因变形过度而导致颈部断裂.材料的硬度也不要相差太大,且应将较硬的板材放在凸模侧.

图6 铝/铜板连接实验结果

2.2 冲压连接成形过程的影响因素分析

2.2.1 凸模圆角半径Rp

图7为其他条件不变,Rp分别为 0.3、0.5、0.7 mm时,成形后根据数值模拟结果绘制的0.8 mm厚6016板(下同)连接点截面形状对比图.可见,Rp越小则上板料拉伸减薄越厉害,出现剪断的风险越大.随着Rp增加,颈厚值Tn增大,互锁值Tu减小.因此,合适的Rp取值十分重要:过小可能因颈部材料减薄而出现冲孔现象,过大可能使嵌入量太小、影响结合强度.

图7 不同Rp成形的截面对比

2.2.2 底部厚度X

X大小取决于凸模下压量.随着凸模下压,凸、凹模间材料向凹槽内的流速加快,并将上层板料挤入下层板料内,形成互锁(图8).当X减小,Tn基本不变,但Tu增大(图9).若X太大,底部材料可能流动不到位,影响互锁;X太小,则底部太薄,连接点可能破坏.通常推荐 X取总板厚的25%.

图8 不同底厚值X的材料流动趋势

图9 不同X对截面形状和Tn、Tu的影响

2.2.3 凹模形状

在适当范围内,通常凹模直径Dd越大则连接点直径D越大,连接点的抗拉强度和抗剪强度越高.为比较凹模形状对连接点的影响,考虑图10所示模型:a部分凹槽宽度和深度减小,总体积减小;b部分凹槽宽度不变,深度增加;c部分凹模底部过渡圆角增大.

图10 不同参数的凹模模型

图11是底厚X=0.6 mm时连接点的静水应力分布.当凹槽过大时,材料难以充满凹槽,内材料静水压力为正(拉应力),容易破裂.随着凹槽减小,材料开始受压,破裂机率降低,但材料“返流”现象开始明显,连接点下板料和凹模间出现分离.另外,凹模深度Hd增大时,Tn减小,Tu有所增加.图12为其他参数不变,凹模过渡圆角半径Rd分别为0、0.5、1.0 mm时的材料填充情况.Rd过小,材料向凹槽内流动困难,凹槽不易充满.Rd增大后,材料向凹槽内的流动阻力明显减小,成形力略有降低.整体上Rd对Tn和Tu影响不大(图13).

图11 不同凹模底部时连接点的静水应力分布

图12 不同凹模圆角下材料的流动趋势

3 冲压连接的剥离强度分析

抗拉和抗剪强度是评价冲压连接静态强度的两个主要指标.通常,连接点的抗剪强度远高于抗拉强度,实践中多数失效是以沿板面法向的分离为主,故下面主要分析抗拉强度.

3.1 剥离过程的数值模拟

为计入连接点成形阶段塑性变形的影响,本文在连接过程模拟结果的模型基础上,保持连接点变形状态及应变等信息,直接进行拉伸剥离模拟.

边界条件、特别是载荷施加方式对剥离影响很大.本文将剥离时板料两侧按两种边界约束方式处理(图14).

图14 边界条件设置

1)C-D区下表面单元节点全部固定,A-B区上表面单元节点全部以相同速度向上运动,即视作理想状态的分离过程.

2)根据实际拉伸剥离过程中试验机对试样的夹持加载方式,将C端固定,B端向上移动.

图15为剥离过程的模拟结果.方式1)下板料无明显弯曲,塑性变形主要集中在互锁区,分离阻力主要来自该区域的塑性变形抗力和摩擦力.方式2)中,上板料上移时,下板料除固定端外的材料也随之上移,导致下板料弯曲且连接点互锁值不断减小,直至上、下板料分离.

3.2 剥离抗拉、抗剪强度实验

冲压连接的剥离实验尚无统一标准.通常拉伸实验试样有L型和H型两类,如图16所示.其中,W为试样宽度,A为连接点中心至夹持边的距离,R为折弯半径.

图15 拉伸剥离模拟结果

图16 剪切和拉伸剥离实验的试样形式

表4为利用表2参数A对0.8 mm厚的6016板试样压接12个连接点,分别弯制成H型和L型拉伸试样进行剥离实验的结果.H型试样夹持边到连接点中心的距离(B/2)为10 mm,左右对称;L型试样取夹持边到连接点中心的距离A分别为10、20、30 mm,每组重复3次做拉伸实验,测量不同力臂下拉伸力的大小并取平均值.由表4可以看出,由于杠杆效应,不同力臂下L型试样拉伸时测得抗拉强度存在差别:力臂越长、测试值越小.

表4 H型和L型拉伸

表5为表2中A、B两组参数连接后,采用H型试样的抗拉强度实验与模拟值对比,可见二者十分接近.实验在万能材料试验机上进行(图17),拉伸速率3 mm/min.当载荷增长率小于零时卸载,取最大载荷值作为连接点结合强度,每组重复3次并取平均值.

表5 试样的抗拉、抗剪强度(H型试样)

图17 剪切和拉伸实验

4 结论

1)冲压连接强度取决于连接点直径D、颈部厚度Tn、互锁值Tu等几何参数,这些参数受凸模、凹模以及底部厚度X等模具与工艺参数的影响.利用数值模拟可为连接工艺与模具设计、连接强度预测提供有效指导.

2)随着凸模圆角Rp增大,连接点颈部厚度Tn增加,互锁值Tu减小.Rp过小可能因颈部材料太薄而出现冲孔现象,过大可能使嵌入量小而影响结合强度.

3)底部厚度X取决于凸模下压量.X太大,底部材料可能流动不到位,影响互锁;X太小,则底部太薄.通常推荐X取总板厚的25%.

4)凹模的凹槽形状、过渡圆角Rd、深度等对连接变形过程以及连接强度有较大影响.当凹模过渡圆角Rd过小,材料向凹槽内流动困难,凹槽不易充满.Rd增大后,材料向凹槽内的流动阻力明显减小,成形力略有降低.但整体上凹模Rd对Tn和Tu影响不大.而凹槽深度Hd增大,Tn减小,Tu有所增加.

5)异种材料间连接时,较厚和较硬的板材应放在凸模侧,以避免变形过度而导致颈部断裂.

[1]VARIS J.Economics of clinched joint compared to riveted joint and example of applying calculations to a volume product[J].Journal of Materials Processing Technology,2006(172):130-138.

[2]NEUGEBAUER R,KRAUS C,DIETRICH S.Advances in mechanical joining of magnesium[J].Manufacturing Technology,2008(57):283-286.

[3]ABE Y,MORI K,KATO T.Joining of high strength steeland aluminum alloy sheets by mechanical clinching with dies for control of metal flow [J].Journal of Materials Processing Technology,2012(212):884-889.

[4]HE X C.Recent development in finite element analysis of clinched joints[J].Int J Adv Manuf Technol,2010(48):607-612.

[5]OUDJENE M,BEN-AYED L.On the parametrical study of clinch joining of metallic sheets using the Taguchi method [J].Engineering Structures,2008(30):1782-1788.

[6]COPPIETERS S,LAVA P,SOL H,et al.Identification of post-necking hardening behaviour of sheet metal:a practical application to clinch forming[J].Key Engineering Materials,2011(473):251-258.

[7]COPPIETERS S,LAVA P,et al.Analytical method to predict the pull-out strength of clinched connections[J].Thin-Walled Structures 2012(52):42-52.

[8]LEE C J,KIM J Y.Parametric study on mechanical clinching process for joining aluminum alloy and highstrength steel sheets [J].Journal of Mechanical Science and Technology,2010(24):123-126.

[9]SABERI S,ENZINGER N,VALLANT R,et al.Influence of plastic anisotropy on the mechanical behavior of clinched joint of different coated thin steel sheets[J].Int J Mater Form,2008(1):273-276.

[10]MUCHA J.The analysis of lock forming mechanism in the clinching joint[J].Materials and Design,2011(32):4943-4954.

[11]CARBONI M, BERETTA S, MONNO M.Fatigue behavior of tensile-shear loaded clinched joints [J].Engineering Fracture Mechanics,2006(73):178-190.