碱处理竹纤维对聚酰胺6结构和性能的影响

2014-09-11王春华朱毅科邵登全吴俊杰肖祥松

王春华,周 松*,朱毅科,邵登全,吴俊杰,肖祥松

(1.西南石油大学材料科学与工程学院,四川 成都610500;2.四川华工石油钢管有限责任公司,四川 成都610083)

0 前言

与添加一般无机填料比较,天然植物纤维是一种可再生资源,具有降低聚合物复合材料成本和密度,改善力学性能和减小成型物料对模具的磨耗等优点[1],但植物纤维改性热塑性塑料也存在诸多问题[2-3],加工过程中植物纤维的热降解以及亲水性植物纤维与疏水性聚合物不相容等因素会降低植物纤维改性塑料的加工性能和力学性能。因而在该类复合材料制备中,合理选择天然植物纤维和聚合物基体类型,以及运用各种物理或化学方法预处理植物纤维均至关重要。竹子是生长最快的天然植物之一,其成本低廉,拉伸强度﹑弯曲强度和韧性均优于普通木材[4]。因而,以竹纤维为填料,更有利于获得综合性能较好的树脂基复合材料。另外,通过对植物纤维进行碱处理、偶联处理以及添加各种界面相容剂可改善植物纤维与聚合物两相的界面结合,达到增强复合材料的目的[2,5]。尤其是碱处理[6-8],可去除植物纤维中的胶质物,改变纤维形貌,提高纤维的结晶度、拉伸强度、弯曲强度和韧性。

近年来,有关植物纤维增强通用塑料(聚乙烯、聚丙烯、聚氯乙烯等)的报道较多[3,9-10],对植物纤维填充改性PA、聚碳酸酯等工程塑料的研究还缺乏较全面、系统的报道[1]。R.Dweiri等[1]研究了不同长度范围(<100μm,250μm,<500μm)的甘蔗渣纤维对PA6热性能和流变性能的影响,结果表明在PA6的加工流动温度范围,甘蔗渣纤维具有一定热稳定性,可用于PA6改性,其加入使PA6结晶性能下降,熔体黏度增大。李正红等[11]研究表明竹纤维对PA6有增强作用,可提高PA6的储能模量和玻璃化转变温度。

本研究对竹纤维进行了碱处理,研究了PA6/竹纤维共混物的加工特性以及组成、结构、形貌、性能的关系,对于采用传统塑料挤出和注射成型方法制备PA6/竹纤维复合材料,具有实际应用意义。

1 实验部分

1.1 主要原料

竹纤维,竹地板和竹家具等加工过程中的下脚料,四川升达竹业有限公司;

PA6,TP4208,台湾集盛实业股份有限公司;

NaOH,分析纯,成都科龙化工试剂厂。

1.2 主要设备及仪器

双螺杆挤出机,TSSJ-25/36,成都科强高分子工程公司;

注塑机,FT-90,浙江申达机器制造有限公司;

冲击试验机,ZBC-1151-1,深圳市新三思材料检测公司;

万能材料试验机,CMT6104,美特斯工业系统(中国)有限公司;

熔体流动速率测试仪,ZRZ-1452,深圳市新三思材料检测公司;

X射线衍射仪(XRD),DX2000,丹东方圆仪器有限公司;

扫描电子显微镜(SEM),JSM-6510LV,日本JEOL公司;

热失重分析仪(TG),TGA/SDTA851e,瑞士梅特勒公司;

差示扫描量热仪(DSC),DSC823e,瑞士梅特勒公司。

1.3 样品制备

竹纤维的预处理:将干燥竹纤维在高速混合机内粉碎,经100目滤筛过筛。用10%NaOH碱液浸竹纤维10 h,用清水反复清洗竹纤维至洗液为中性(p H=7.0左右)。将处理后的竹纤维干燥(105℃,24 h)后,用高速万能粉碎机分散粉碎,放入干燥器内备用。

复合材料的制备:将PA6在90℃下真空干燥16 h,按不同质量配比将PA6和预处理后的竹纤维均匀混合,用双螺杆挤出机熔融共混(温度为175~226℃,螺杆转速为120r/min),水冷却造粒。粒料在90℃下真空干燥8 h后,由注射机制成标准哑铃型拉伸试样和矩型试样(15 mm×10 mm×120 mm)。注射温度为180~226℃,注射压力为45~55 MPa。试样在80℃下退火2 h,放入干燥器中待用。

1.4 性能测试与结构表征

拉伸性能按GB/T1040—2006测试,拉伸速率为5.0 mm/min;

弯曲 性 能 按 GB/T9341—2008 测 试,速 率 为2.0 mm/min,跨距为100 mm;

简支梁缺口冲击强度按GB/T1043—2008测试,缺口深度为1.5 mm;

熔体流动速率按GB/T3682—2000测试,温度为230℃,载荷为2.16 kg;

SEM观察试样的冲击断面形貌,从缺口冲击试验后的试样上切取含冲击断面的样品,用涂有碳粉的双面胶将样品贴在样品座上,真空喷金后,用SEM观察冲击断面形貌;

XRD表征试样结晶结构,扫描速度为0.05°/min,管电压为40 k V,管电流为25 m A;

DSC测试材料熔融和结晶参数,氮气气氛下由室温以15℃/min升至240℃后,保温2 min以消除热应力史,以10℃/min降温,冷却到30℃,保温1 min,再以10℃/min升温至240℃;

TG表征材料热稳定性,测试前样品在90℃下真空干燥4 h,称取约8 mg样品,氮气气氛下由室温升至600℃,升温速率为15℃/min。

2 结果与讨论

2.1 竹纤维对PA6力学性能的影响

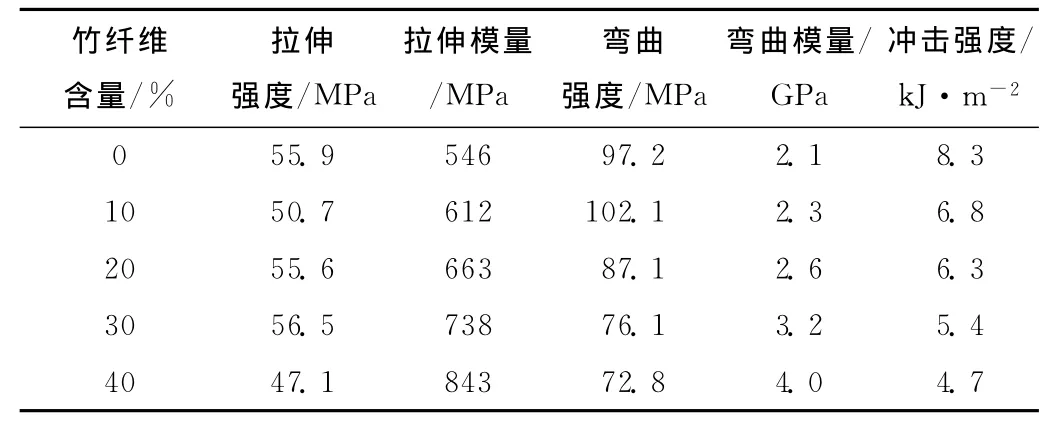

如表1所示,竹纤维为20%和30%时,PA6/竹纤维共混物的拉伸强度分别达到55.6 MPa和56.5 MPa,接近或超过纯PA6的拉伸强度(55.9 MPa);竹纤维为10%时,PA6/竹纤维有较高弯曲强度(102.1 MPa),超过纯PA6的弯曲强度(97.2 MPa)。随着竹纤维含量增加,PA6/竹纤维的拉伸模量和弯曲模量增大,冲击强度降低。这主要源于植物纤维本身刚性较大,其加入会降低聚合物链段运动能力和基体塑性变形能力[3,11]。另外,经碱处理后的竹纤维和PA6基体之间存在一定结合强度的相互作用,有利于外力由基体传递并分配给竹纤维增强相,导致PA6/竹纤维有较高强度和刚性。二者的相互作用以及PA6/竹纤维力学强度的提高,可能源于竹纤维具有较高力学性能以及竹纤维和PA6基体之间的界面结合。有关报道表明[4]竹中的木质素含量(32%)和竹纤维含量(60%)较高,竹纤维沿纤维轴有序排列,微纤维旋转角较小(2°~10°),使竹纤维的弹性模量、拉伸强度和断裂应变分别达到359 GPa、441 MPa和13%,可用作树脂基复合材料的增强改性剂。与非极性聚烯烃相比,PA树脂含有极性酰胺基团,与竹纤维的极性基团存在极性范德华力,特别是与竹纤维的羟基可能形成氢键,这样形成的较强界面结合将增强与界面脱粘相联系的各种破坏机制的断裂吸收能量(如纤维的拔出、脱粘后的摩擦、应力再分配等)。另外竹纤维经碱处理后,其表面粗糙程度增大[6,8],有利于熔融态的树脂能充分填充增强体表面,在树脂与纤维表面不平的凹陷和缝隙处实现机械镶嵌联接。然而,随着竹纤维含量增至40%时,PA6/竹纤维的拉伸强度和弯曲强度均减小,且低于纯PA6。力学强度的降低与高含量植物纤维导致的纤维聚集程度增大有关[3,5],纤维聚集降低其在聚合物基体中的分散性,同时也在纤维和聚合物之间产生更多界面缺陷。

表1 纯PA6及PA6/竹纤维复合材料的力学性能Tab.1 Mechanical properties of pure PA6 and PA6/BFs composites

2.2 竹纤维和PA6/竹纤维共混物冲击断面的形貌

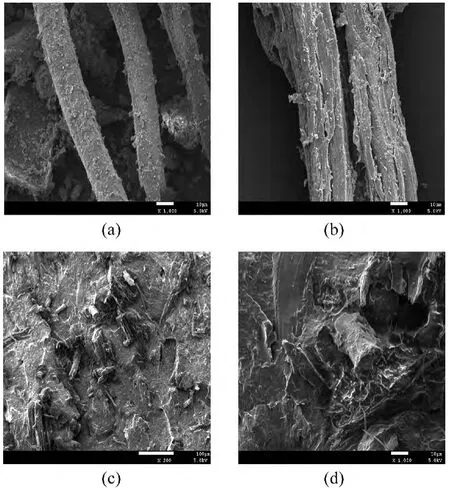

图1(a)和图1(b)分别为未碱处理和碱处理后的的竹纤维形貌。经碱处理后竹纤维的表面较粗糙,沿纤维方向呈现微细孔隙,有更多纤维状物质显露出来。类似现象也出现在其他碱处理植物纤维的研究报道中[2,6,8],碱处理可去除木质纤维素间的非晶态胶结物,形成更多细微网孔结构,使纤维比表面积增大,有利于提高纤维和聚合物基体之间的机械互锁;另外,也有利于木质纤维素取向,使竹纤维力学性能提高[6,8]。

图1 竹纤维和PA6/竹纤维共混物冲击断面的SEM照片Fig.1 SEM micrographs for BFs and the notchedimpact fractured surfaces of PA6/BFs blends

与一般植物纤维/聚烯烃共混物的断面形貌相比较[5,12],亲水的极性植物纤维与疏水的非极性聚烯烃的相容性较差,二者界面间存在明显间隙,植物纤维易从聚烯烃基体中拔出,断面呈现较多光滑空洞。图1(c)和图1(d)分别为竹纤维为40%的PA6/竹纤维试样冲击断面放大200倍和1000倍的形貌。40%竹纤维能分散和包裹在PA6基体中,竹纤维与PA6基体两相间无明显间隙,表明竹纤维与PA6之间具有较好相容性。这可能源于PA6的极性酰胺基团,与亲水的、含羟基(—OH)和极性基团的竹纤维发生物理或化学等作用,降低了植物纤维的表面能,增加了植物纤维的润湿性和分散性。另外,在PA6/竹纤维试样冲击断面上没有大量气泡或空洞出现,表明挤出和注射加工过程中PA6/竹纤维未发生明显热降解。

2.3 竹纤维对PA6结晶性能和熔体流动性能的影响

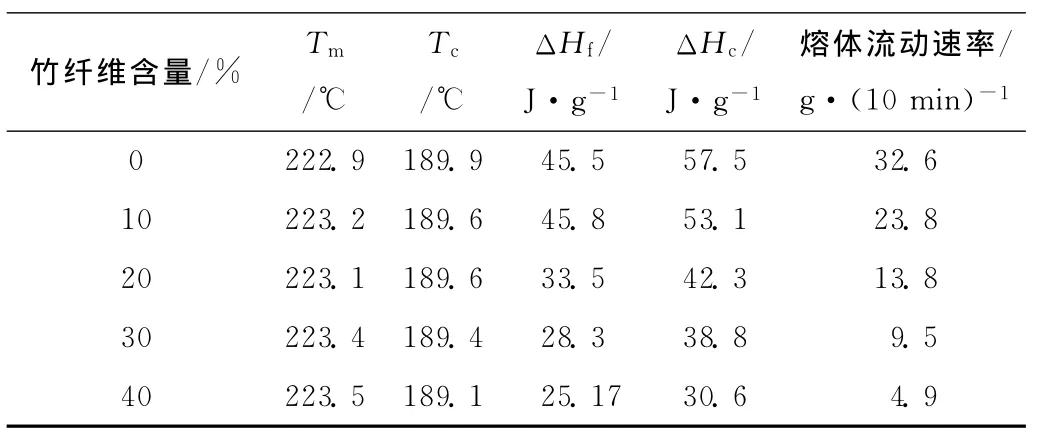

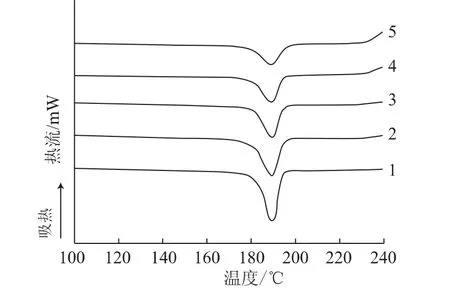

纯PA6和PA6/竹纤维的熔体流动速率和DSC结晶性能如表2和图2所示。纯PA6具有很好流动性,熔体流动速率为32.6 g/10 min,随着竹纤维含量增加,PA6/竹纤维(60/40)的熔体流动速率降至4.9 g/10 min。熔体黏度增大(熔体流动速率降低)源于竹纤维之间的相互碰撞以及竹纤维和PA6之间的相互物理或化学作用,特别是植物纤维的羟基和PA的酰胺基团之间相互作用,降低了PA分子链段的运动能力[1]。值得注意的是,虽然竹纤维导致PA6的熔体黏度增大,但竹纤维含量为30%~40%时,PA6/竹纤维的熔体流动速率仍在9.5~4.9 g/10 min范围,表明PA6/竹纤维有较好流动性,可满足注射成型薄壁塑料制件所需材料熔体流动速率的要求(熔体流动速率在3~6 g/10 min)[13]。另外,随着竹纤维含量增加,使复合材料中PA6的熔融温度(Tm)略增加,结晶温度(Tc)略降低,熔融焓(ΔHf)和结晶焓(ΔHc)减小,这些热性能的改变与竹纤维和PA6的相互作用有关。通常情况下,聚合物中添加少量杂质,产生异相成核,可加快聚合物结晶;但聚合物中填料含量较高时,填料作为成核剂加速结晶的作用会降低,填料对聚合物结晶的影响主要表现为阻碍晶体生长。PA6中加入较高含量竹纤维后,熔体黏度增加以及竹纤维与PA6的相互作用,会限制PA6分子链段运动,阻止PA6大球晶的形成,使晶体不完整,从而导致复合材料中PA6的结晶参数发生变化。

表2 纯PA6及其PA6/竹纤维复合材料的DSC结晶参数及熔体流动速率Tab.2 DSC crystallization parameters and melt flowrate of PA6 and PA6/BFs composites

图2 纯PA6及其PA6/竹纤维复合材料的DSC结晶冷却曲线Fig.2 DSC cooling scan thermograms of PA6 and PA6/BFs composites

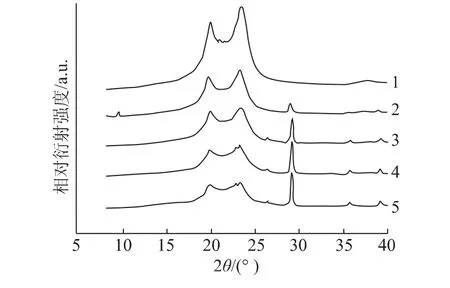

2.4 XRD分析

图3为纯PA6以及PA6/竹纤维复合材料XRD曲线。通常纯PA结晶以α-晶型为主,其两个锐利α-晶型特征衍射峰,19.9°对应PA6的(200)晶面,23.4°对应PA6的(002)和(202)晶面[14]。随着竹纤维含量增至40%,两个α-结晶峰强度急剧下降,逐渐变为非锐利隆峰,表明PA6/竹纤维中PA6的晶相完整程度降低。竹纤维的加入导致熔体黏度增大,使PA6分子链段运动困难,阻碍了PA6分子间的有序排列和晶体生长,使晶体缺陷增多,这与前面的DSC结果相一致。

图3 纯PA6及PA6/竹纤维复合材料XRD图Fig.3 XRD patterns for PA6 and PA6/BFs composites

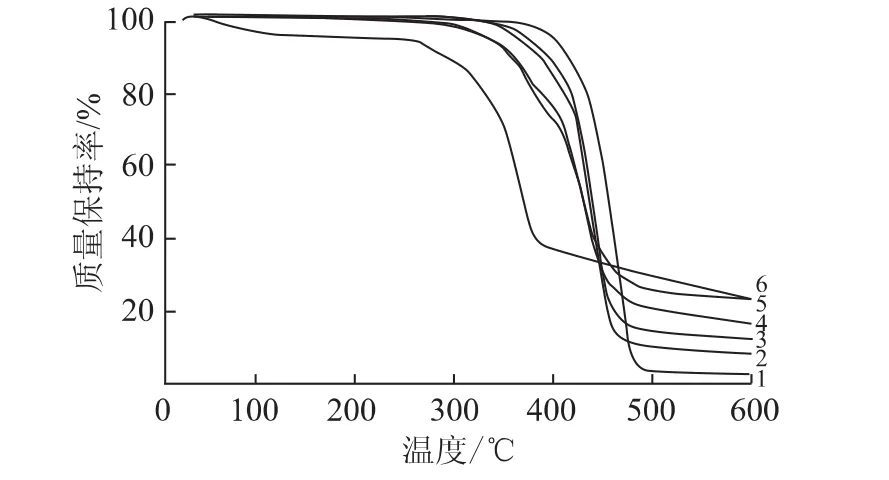

2.5 竹纤维对PA6热稳定性能的影响

由图4可知,竹纤维TG曲线分为三个温度区间(50~100℃,260~380 ℃,380℃以上),在100~260℃范围竹纤维相对较稳定。第一温度区间(50~100℃)竹纤维热失重率约为6.1%,主要源于竹纤维受热后水分的脱附;第二温度区间(260~380℃)竹纤维热失重率约为70.8%,主要是竹纤维中半纤维素和部分纤维素的热分解;第三阶段热失重始于380℃左右,为第二阶段热解产物的进一步断链分解以及竹纤维中木质素的降解。纯PA6的热分解过程一步完成,温度低于340℃时,纯PA6较为稳定。在340~500℃区间,纯PA6明显降解,热失重率达到98.9%,最后残留灰分约为1%。

图4 竹纤维、PA6、PA6/竹纤维复合材料的TG曲线Fig.4 TG curves of BFs,PA6,and PA6/BFs composites

由图4可知竹纤维含量较低(10%和20%)时,PA6/竹纤维的初始降解温度(330℃左右)与纯PA6相接近;随着竹纤维含量增至30%和40%,PA6/竹纤维的初始降解温度降至260℃左右。表明随着竹纤维含量增加,PA6/竹纤维的热稳定性降低。类似结果在PA6/甘蔗渣纤维复合材料研究中也有报道[1]。PA6/竹纤维热稳定性降低,主要源于竹纤维的脱水和降解;同时,竹纤维降解产生的更多低分子极性物质(水分、醋酸、2,6-二甲氧基苯酚和2,3-二氢苯并呋喃等),会导致PA中的弱键(碳-杂链)在高温下发生水解、酸解等化学降解的可能性增大[13,15]。另外TG分析也表明,在PA6或PA6/竹纤维的成型加工温度范围(175~226℃),共混物中的竹纤维以及PA6/竹纤维保持较好的热稳定性(与前面SEM观察基本一致),表明竹纤维可应用于PA6熔融共混改性。

3 结论

(1)竹纤维能提高PA6/竹纤维复合材料的刚性,使韧性和热稳定性下降。竹纤维含量低于30%时,PA6/竹纤维的力学强度接近或超过纯PA6;

(2)碱处理可增大竹纤维的比表面积;竹纤维和PA6之间具有一定相容性,二者相互作用使PA6晶体缺陷增多,熔体黏度增大。PA6/竹纤维复合材料具有的较好加工流动性和一定的热稳定性能,对于该材料的实际加工和潜在应用具有积极意义。

[1]R Dweiri,C H Azhari.Thermal and Flow Property-morphologyrelationship of Sugarcane Bagasse Fiber-filled Polyam ide 6 Blends[J].Journal of Applied Polymer Science,2004,92(6):3744-3754.

[2]Susheel Kalia,B S Kaith,Inderjeet Kaur.Pretreatments of Natural Fibers and their Application asreinforcing Materialin Polymer Composites—Areview[J].Polymer Engineering and Science,2009,49(7):1253-1272.

[3]Adrianj Nunez,Josem Kenny,Mariamreboredo,et al.Thermal and Dynamic Mechanical Characterization of Polypropylene-woodflour Compolsites[J].Polymer Engineering and Science,2002,42(4):733-742.

[4]Sanjay K Chattopadhyay,R K Khandal,Ramagopal Uppaluri,et al.Bamboo Fiberreinforced Polypropylene Composites and Their Mechanical,Thermal,and Morphological Properties[J].Journal of Applied Polymer Science,2011,119(3):1619-1626.

[5]N Sombatsompop,C Yotinwattanakumtorn,C Thongpin.Influence of Type and Concentration of Maleic Anhydr ide Grafted Polypropylene andimpact Modifiers on Mechanical Properties of PP/Wood Sawdust Composites[J].Journal of Applied Polymer Science,2005,97(2):475-484.

[6]Mahuya Das,Debabrata Chakraborty.Evaluation ofimprovement of Physical and Mechanical Properties of Bamboo Fibers Due to Alkali Treatment[J].Journal of Applied Polymer Science,2008,107(1):522-527.

[7]Jayamol George,M S Sreekala,Sabu Thomas.Areview oninterface Modification and Characterization of Natural Fiberreinforced Plastic Composites[J].Polymer Engineering and Science,2001,41(9):1471-1485.

[8]Mahuya Das,Debabrata Chakraborty.Influence of Alkali Treatment on the Fine Structure and Morphology of Bamboo Fibers[J].Journal of Applied Polymer Science,2006,102(5):5050-5056.

[9]R Bouza,C Marco,Z Martin,et al.Dynamic Crystallization of Polypropylene and Wood-based Composites [J].Journal of Applied Polymer Science,2006,102(6):6028-6036.

[10]宋建斌,陈丽红,马长城,等.玄武岩纤维对PE-HD竹粉复合材料增强增韧研究[J].中国塑料,2013,27(7):48-51.Song Jianbin,Chen Lihong,Ma Changcheng,et al.Influence of Basalt Fibers on the Strengthening and Toughening of PE-HD/Bamboo Composites[J].China Plastics,2013,27(7):48-51.

[11]李正红,陈礼辉,黄祖泰.竹纤维增强尼龙复合材料动态机械热分析[J].中国造纸学报,2005,20(1):13-17.Li Zhenghong,Chen Lihui,Huang Zutai.Dynamic Mechanical Thermal Analysis of Nylon Compositereinforced with Bamboo Fiber [J].Transactions of China Pulp and Paper,2005,20(1):13-17.

[12]周 松,朱小龙,等.POE-g-MAH对聚丙烯/竹纤维复合材料性能的影响[J].工程塑料应用,2013,41(8):30-34.Zhou Song,Zhu Xiaolong,et al.Effect of POE-g-MAH on the Properties of Polypropylene/Bamboo Fiber Composites[J].Engineering Plastics Application,2013,41(8):30-34.

[13]王贵恒.高分子材料成型加工原理[M].北京:化学工业出版社,2009:6-7,85-89.

[14]Alexander Chandra,Shaoqin Gong,Mingjun Yuan,et al.Microstructure and Crystallographyin Microcellularinjectionmolded Polyam ide 6 Nanocomposite and Neatresin[J].Polymer Engineering and Science,2005,45(1):52-61.

[15]杜 瑛,齐卫艳,苗 霞,等.毛竹的主要化学成分分析及热解[J].化工学报,2004,55(12):2099-2102.Du Ying,Qi Weiyan,Miao Xia,et al.Chemical Analysis of Pubescens andits Pyrolysis[J].Journal of Chemicalindustry and Engineering,2004,55(12):2099-2102.