低合金钢抗硫油套管选材与评价方法①

2014-09-10杨建强张忠铧张春霞郭金宝

杨建强 张忠铧 张春霞 郭金宝

(宝山钢铁股份有限公司)

近年来,世界范围内能源供应短缺的问题变得日益严峻,能源开采的重点逐渐转向一些高含H2S、CO2等腐蚀性介质的油气田,其中低合金抗硫管、双相不锈钢及镍基合金在内的各类油井管得到了广泛的应用,而低合金抗硫油套管则占有很大比重[1]。然而,由于选材不当造成的管柱失效时有发生,如何对管材抗硫性能进行有效评价及针对不同井下介质进行合理选材逐渐成为业内关注的热点。以下从含硫油气井低合金油套管主要失效形式、抗硫性能的主要影响因素、抗硫性能评价方法等方面对上述问题进行论述。

1 油套管腐蚀失效形式及影响因素

1.1 主要失效形式

含硫油气井油套管的腐蚀失效主要存在于两个作业流程,即开采作业和酸化作业过程。对于低合金钢油套管而言,H2S引起的SSC是危害性最强且最为常见的失效形式,多发生于井口至井筒温度为60 ℃的油、套管柱。SSC裂纹孕育期较短,其引起失效的过程最短只需几十个小时[1]。其次,完井液和残酸导致的SCC也应引起广泛注意,这两类开裂常见于靠近井底的高温管段。此外,CO2、残酸、完井液等介质引起的局部腐蚀是危害性仅次于上述两类开裂的失效形式。

1.2 材料抗SSC性能主要影响因素

材料抗SSC性能的影响因素主要包括两方面,即材料因素和环境因素。

1.2.1材料因素

对于低合金钢,其金相组织、成分偏析、非金属夹杂物、晶粒度以及碳化物种类和分布状态对抗SSC性能产生显著影响[2-6]。相关研究表明,通过淬火+高温回火所获得的均匀细小回火索氏体组织具有最好的抗SSC性能,其次为铁素体+珠光体组织。此外,淬火过程中由于冷却缓慢形成的贝氏体组织及回火不充分导致的残余马氏体位相回火组织(如图1(c)所示)将显著降低材料抗SSC性能;生产过程中产生的成分偏析(如图1(a)所示)将导致材料抗SSC性能的急剧下降;钢中不可避免地夹杂有非金属,未经球化处理的硫化锰夹杂以及氧化铝、硅酸盐、氮化钛等夹杂将对钢种抗SSC性能产生严重的负面影响,降低上述各类夹杂物含量和粒径,同时对硫化锰夹杂进行球化处理,可在一定程度上改善钢种的抗SSC性能。相关研究表明,在热处理过程中,晶界产生的粒径粗大的M23C6不仅会造成晶界Cr、Mo等合金元素的贫化,同时易成为微裂纹源萌生位置和裂纹优先扩展路径(如图1(e)所示),从而对钢种抗SSC性能产生显著影响,而其他金属碳化物如M3C和MC则影响较小。

1.2.2环境因素

影响材料抗SSC性能的环境因素主要包括温度、H2S分压、介质pH值、介质矿化度等,其中温度的影响最为显著,pH值和H2S分压的影响次之。相关研究[7]表明,低合金钢在24 ℃左右对SSC最为敏感,如图2(a)所示,随着温度的升高,低合金钢对SSC的敏感性逐渐降低,这主要是由于在24 ℃左右,钢中可扩散的氢含量达到最大值,随着温度的升高,钢中可扩散氢含量逐渐降低;相关研究还表明,随着H2S分压的增大,材料的抗SSC性能逐渐降低,发生SSC的可能性增大(如图2(b)所示);材料的KISSC(亦即材料抗SSC裂纹扩展的性能)随着pH值的降低而降低。

2 低合金抗硫管选材所依据的相关标准

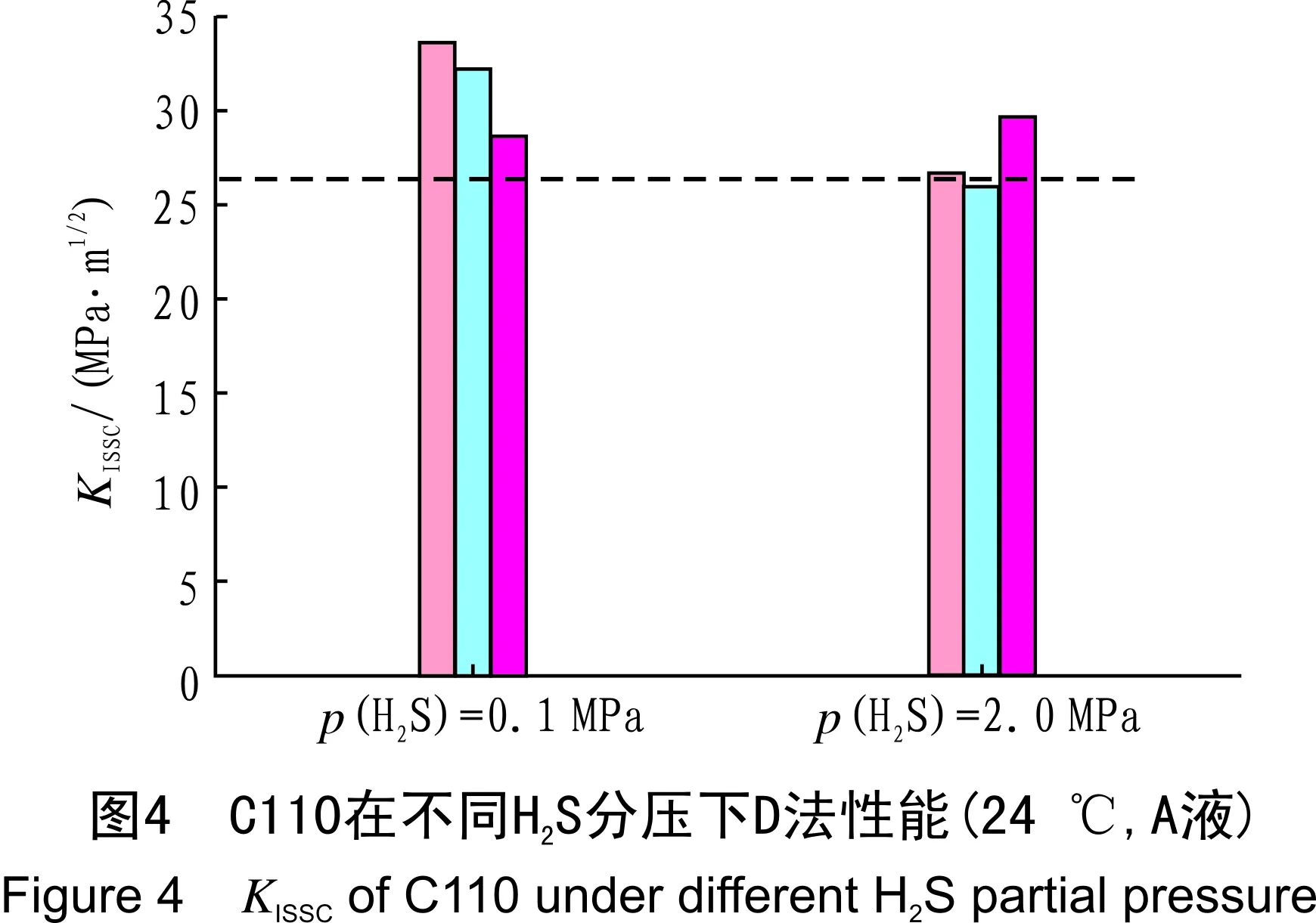

ISO 15156、NACE TM 0175、EFC-16等标准根据pH值及H2S分压的大小将含硫介质依其苛刻程度划分为4个区,即如图3所示的非酸性区、轻微酸性区、过渡区及酸性区。规定H2S分压大于0.34 kPa(即超过非酸性区时)时必须使用具备抗硫性能的材料,同时规定了在各区间不同温度条件下可直接安全使用的钢级范围(表1)。除表1中所示钢级外,其他钢级油套管材料应在证明其抗硫性能合格后方可使用。值得注意的是,图3中H2S分压上限为1 MPa,图4所示为C110在不同H2S分压下的D法检验结果。可见当H2S分压达到2 MPa时,C110已无法达到ISO 11960标准所规定的合格线26.3 MPa·m1/2。因此,针对H2S分压大于1 MPa的介质,应在进行针对性抗SSC及SCC评价后确定选材。

表1 ISO 15156-2 标准中常规钢种可安全使用的温度范围

3 低合金钢抗硫性能评价方法

3.1 标准推荐主要评价方法

ISO 15156、NACE MR0175、NACE TM0177、EFC-16等标准[8-12]主要推荐了4种用于低合金钢抗SSC性能评价方法,即A法(Uni-Axial Tensile test,亦即恒载荷法)、B法(Three/Four Point Bend-Beam Test,亦即三点/四点弯曲试验)、C法(C-Ring Test,亦即C形环试验)和D法(Double Cantilever Beam Test,亦即双悬臂梁试验)。

3.2 评价方法分析

A法(即恒载荷法)模拟了材料受到轴向拉伸应力作用下的抗SSC性能,常用于模拟油管实际服役过程中的抗硫性能,是目前国内外油管抗硫性能评价最为常用的方法。图5(a)所示为常见的用于A法加载的应力环,但国内外研究机构在长期使用的过程中逐渐发现该方法存在如下问题:①变形量-拉力曲线需要定期校准,如图6所示,宝钢在长期使用过程中发现,该曲线随着使用年限的增长会呈现偏移。同时,不同校准机构的校准结果也存在显著差异;②受试样加工水平及连接构件的影响,试样实际受力方向与试样轴向存在的不同心度会对试样产生附加弯矩。根据文献[5]及宝钢的研究发现,附加弯矩导致的试样两侧拉应力误差最大可能超过目标应力的10%;③如图5(b)所示,试样表面10 μm深的加工缺陷将对试样应力分布产生严重影响,从而造成无效断裂,且钢级越高,加工缺陷的影响越显著。

对于B法,NACE TM0177推荐了三点弯曲,而ISO 15156和EFC-16推荐四点弯曲,如图5(d)和图5(f)所示,三点弯曲试验目标加载应力为758 MPa时,试样中心小孔处等效应力达到1 083 MPa,可见产生了显著应力集中。而四点弯曲在内测支点之间的应力分布较为均匀,未发现应力集中现象。C法用于模拟管体受到内压或外压所产生的环向应力导致的SSC,但由于套管尺寸较大,较难用于实验室检验,因而主要用于油管抗SSC性能评价。

D法用于测定材料的抗SSC临界应力强度因子KISSC,能够模拟管体在受到内压条件下材料本身抗裂纹扩展的性能,同时充分考虑到了管体内壁可能存在纵向缺陷的情况。由于高压含硫气井生产套管在固井后所受轴向拉应力较小、主要面临在开采初期因油管螺纹泄漏或后期因封隔器失效进入油套环空的高压含硫气体产生的内压。因此,加拿大IRP标准认为,C法和D法更接近于套管受力状态,推荐使用D法进行套管抗SSC性能评价,并规定当套管在服役过程中所受轴向拉应力大于最小名义屈服强度的50%时,附加A法检验。同时,国外大型石油公司如Shell、ExxonMobil等一般使用D法进行套管抗SSC性能评价。ExxonMobil在套管管柱设计过程中,会参考ISO 10400标准[13]中D1及D2公式进行套管管柱校核:①对于已知KISSC的套管计算其适用的内压piF(如井底压力);②对于已知内压(如井底压力)的含H2S介质条件计算其所需KISSC的套管。

其中:Lr为加载系数,

式中,PiF为内压;D为套管外径;t为套管壁厚;a为缺陷深度或管体允许最大缺陷深度;fy为管体名义屈服强度;G0、G1、G2、G3、G4为常数。

由于套管受力状态及所面临腐蚀介质苛刻程度与油管存在显著差异,若使用A法进行套管抗SSC性能检验,不仅无法反映套管在真实服役过程中的抗SSC性能,同时还可能产生性能过剩,建议油田用户能够逐渐采用D法进行套管抗SSC性能检验。

4 结 论

(1) 对于低合金钢油套管而言,H2S引起的SSC是危害性最强且最为常见的失效形式。此外,完井液和残酸导致的SCC应引起广泛注意。

(2) 对于低合金钢,其金相组织、成分偏析、非金属夹杂物、晶粒度以及碳化物种类和分布状态对抗SSC性能产生显著影响。

(3) 在相关标准推荐的油套管抗SSC性能检验方法中,A法较为接近油管实际受力状态,而D法较为接近含硫气井生产套管实际受力状态,建议国内油田用户参考国外石油公司做法,逐渐采用D法进行套管抗SSC性能评价。

参考文献

[1] Robert Heidersbach.Metallurgy and Corrosion Control in Oil and Gas Production[M]. John Wiley & Sons, 2011.

[2] Lopez Turconi G, Echaniz G, Cumino G, et al.Improvement of resistance to SSC initiation and propagation of high strenth OCTG through microstructure and precipitation[C]//Corrosion 2001, Paper No.01077,NACE International, Houston, TX, USA, 2001.

[3] Charbonnier J C, Margot-Marette H, Brass A M, et al.Sulfide stress cracking of high strength modified Cr-Mo steels[J].Metallurgical Transactions, 1985.

[4]Asahi H, Sogo Y, Ueno M, et al. Metallurgical factors controlling SSC resistance of high-strengh low alloy steels[J].Corrosion, 1988(45).

[5] Herve Marchebois, Nicolas Dulcy, Paul Cernocky E, et al. NACE TM0177 method A uniaxial tensile test: learning from investigation on test procedure[C]//Corrosion 2009,Paper No.09094, NACE International, Atlanta, Georgia, USA, 2009.

[6] 褚武扬,乔利杰,高克纬,等.断裂与环境断裂 [M] .北京:科学出版社, 2000.

[7] Tomohiko Omura,Kenji Kobayashi. SSC resistance of high strength low alloy steel OCTG in high pressure H2S environments[C]//Corrosion 2009,Paper No.09102,NACE International, Houston, TX, USA, 2009.

[8] ISO 15156-2:2003 Petroleum and natural gas industries-materials for use in H2S containing environments in oil and gas production-part 2: Cracking- resistant carbon and low alloy steels and the use of cast iron[S].2003.

[9] NACE Standard TM 0177-2005 Laboratory testing for metals of sulfide stress cracking and stress corrosion cracking in H2S environments[S].2005.

[10] EFC No.16-2nd Edition, Guideline on materials requirements for carbon and low alloy steels for H2S-containing environments in oil and gas production[S].

[11] Industry Recommended Practice Volume 1 Critical Sour Drilling[S].2004.

[12] Industry Recommended Practice Volume 2 Completing and Servicing Critical Sour Wells[S].2004.

[13]International organization for standardization. ISO/TR 10400:2007, Petroleum and natural gas industries-Equations and calculations for the properties of casing, tubing, drill pipe and line pipe used as casing or tubing [S]. Geneva: ISO Copyright Office, 2007.