对降低尾气处理装置SO2排放的认识与建议①

2014-09-10陈赓良

陈赓良 李 劲

(中国石油西南油气田公司天然气研究院)

近年来,全球对燃煤电站排放尾(烟)气中SO2的质量浓度限值要求日趋严格。目前,欧盟国家规定在役大型电站排放尾气中SO2质量浓度的限值为400 mg/m3,2016年后要求降至200 mg/m3;新建电站的限值为200 mg/m3,2016年后要求降至150 mg/m3。

2012年,我国SO2年排放量虽比2005年下降了14.3%,但仍达到约2 200×104t,其中燃煤电站排放量约占排放总量的40%。鉴于此,2012年生效的强制性国家标准GB 13223-2011 《火电厂大气污染物排放标准》规定:2003年前建成的燃煤锅炉排放尾气中SO2质量浓度排放限值为200 mg/m3,对四川、贵州等4个省份可放宽至400 mg/m3;新建燃煤锅炉排放尾气中SO2质量浓度排放限值为100 mg/m3,对四川、贵州等4个省份可放宽至200 mg/m3。最近,国家环境保护部发布了《天然气净化厂大气污染物排放标准》二次征求意见稿,规定的新建天然气净化厂排放尾气中SO2质量浓度限值为500 mg/m3。由此可见,降低Claus硫磺回收装置排放尾气中的SO2浓度势在必行[1],以下是为了适应将硫磺回收装置排放尾气中的SO2质量浓度从GB 16297—1996《大气污染物排放标准》规定的960 mg/m3降至低于500 mg/m3的要求,探讨可采用的几种技术方案。

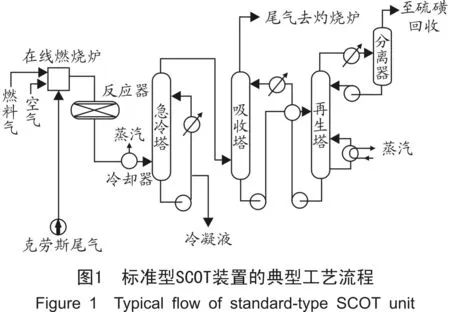

1 常规标准型SCOT法

自1973年第1套SCOT尾气处理装置投产以来,全球已建的工业装置超过230套,与之配套的Claus装置规模为3~4 000 t/d,是目前针对硫磺回收装置的尾气处理工艺中应用最广泛的技术。图1为标准型SCOT装置的典型流程[2],当其与两级转化Claus装置配套时,总硫回收率不低于99.8%[3],经灼烧后排放烟气中H2S体积分数小于10×10-6,SO2质量浓度低于960 mg/m3。

表1为我国建于炼油厂的4套SCOT尾气处理装置实测数据[2]。从表中可以看出,由于Claus硫磺回收装置的硫回收率与原料气中H2S含量等因素密切相关,故SCOT尾气处理装置总硫回收率与排放尾气中SO2质量浓度的关系较为复杂。对装置Ⅰ而言,在总硫回收率为99.76%时,排放尾气中SO2质量浓度已降至669 mg/m3;但对装置IV而言,总硫回收率达到99.96%时,SO2质量浓度才能勉强达到500 mg/m3的排放指标。

表1 SCOT尾气处理装置总硫回收率与排放尾气质量的关系

2 超级SCOT和低硫SCOT

1991年,壳牌(Shell)公司成功开发出超级SCOT(Super SCOT)工艺,并在台湾高雄炼油厂投产两套工业装置,至1996年先后投产6套装置,其工艺流程见图2。该工艺总硫回收率达到99.95%,净化尾气中H2S体积分数小于10×10-6,总硫体积分数(以S计)小于50×10-6,折算成SO2质量浓度约为143 mg/m3。

超级SCOT工艺的技术关键为:

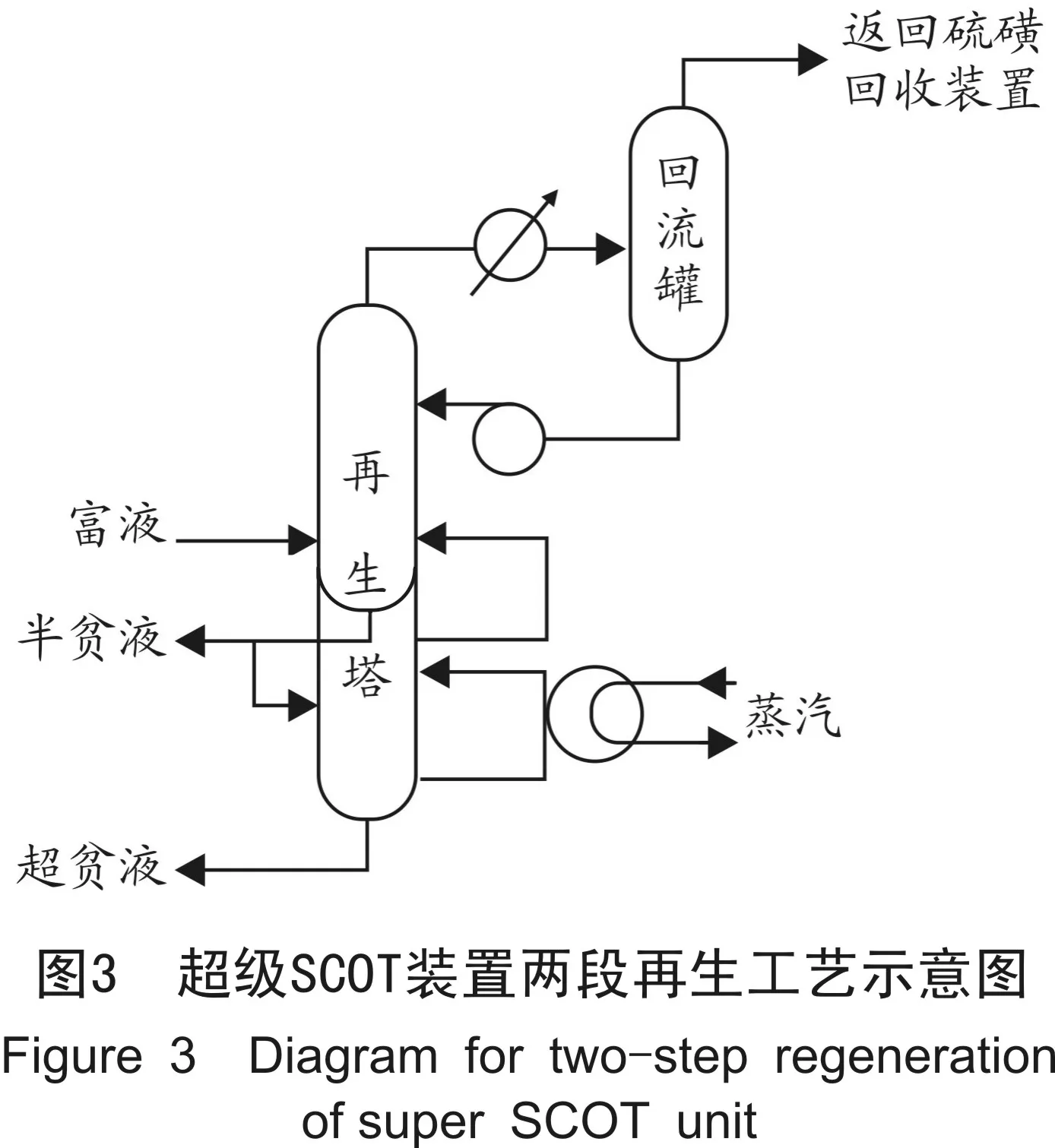

(1) 出选吸塔的富液采用两段再生(如图3所示)。再生后的贫液分为两部分返回选吸塔。由于净化气中的H2S浓度与入塔贫液中H2S浓度理论上处于相平衡状态,故要提高硫回收率必须降低贫液中H2S浓度。鉴于此,该工艺的再生塔分为上、下两段,富液在上段进行浅度再生后部分溶液(半贫液)返回选吸塔中部,其余部分进入下段进行深度再生,深度再生后的超贫液返回选吸塔顶部。

(2) 降低贫液进入选吸塔的温度。H2S/醇胺溶液的气液平衡溶解度研究结果表明,H2S平衡溶解度随温度下降而升高。据文献[2]报导,在典型的操作条件下,贫液温度降低值与净化尾气中H2S体积分数的对应关系见表2。

表2 贫液温度降低值与净化尾气中H2S体积分数的关系

上述两项措施可以单独采用,也可以同时采用,视具体排放要求而定。表3为台湾高雄炼油厂两套超级SCOT装置的主要操作参数[4]。

低硫SCOT(LS SCOT)是壳牌公司开发的另一种专利工艺技术,其技术关键是在脱硫溶液中加入一种添加剂构成配方型溶剂,从而使总硫回收率提高至99.95%,净化尾气中H2S体积分数低于10×10-6,总硫体积分数低于50×10-6。与常规标准型SCOT工艺相比,对低硫SCOT工艺技术特点的认识可归纳如下:

表3 超级SCOT装置主要操作参数

(1) 使用的添加剂可能是类似于空间位阻胺的化合物,不仅能有效地加强对尾气中H2S的选择性吸收效果,降低CO2的共吸收率,同时还可改善再生效果,降低蒸汽耗量,如图4所示。

(2) 选吸塔和再生塔的塔板数均比常规标准型SCOT工艺多。

(3) 进入选吸塔的原料气和贫液温度均低于常规标准型SCOT工艺,故应适当增加冷却器的换热面积。

(4) 已建的常规标准型SCOT装置可以改造为低含硫SCOT装置,由于受到塔板数和冷却器传热面积的限制,脱硫效果可能不及新建装置。但是,只要能选择好助剂并严格控制操作条件,将排放尾气中的SO2质量浓度从960 mg/m3降至500 mg/m3以下是极有可能的。

表4给出了3套低含硫SCOT装置的主要操作参数。

表4 低含硫SCOT装置的主要操作参数

3 Cansolv工艺

Cansolv工艺是一种从再生型烟气中分离回收SO2的新兴技术,2006年首次应用于处理建在炼油厂的Claus硫磺回收装置尾气。该工艺工业装置的尾气处理量为20 000 m3/h,灼烧后尾气中SO2体积分数为4%,净化尾气中SO2体积分数目标值为140×10-6,SO2回收率为99.65%。

3.1 基本原理

当SO2溶解于水时,即发生如式(1)和式(2)所示反应:

(1)

(2)

当温度为18 ℃时,式(1)和式(2)达到平衡时的pH值分别为1.81和6.91。在溶液中加入胺类缓冲剂后,反应(1)和(2)的平衡向右移动,从而增加了SO2的溶解度[5],如式(3)所示。

(3)

当以蒸汽对吸收SO2后的富液进行汽提时,反应(1)~(3)发生逆向反应,从而使富液再生并释放出SO2气体。

(4)

(5)

二元胺中第2个胺基的碱性较弱,其产生的缓冲作用使溶液在吸收SO2后所形成富液的pH值始终保持在可再生释放出SO2的范围内。在再生过程中,式(5)进行逆向反应释放出SO2。

3.2 工艺流程

2011年11月7日,壳牌中国公司网站发布消息称,壳牌中国公司与北京国电龙源环保工程公司签订协议,将Cansolv工艺应用于中国国电集团在贵州省都匀市新建120×104kW燃煤电站的尾气处理,回收产品为SO2。拟建装置原理流程如图5所示。图6为该公司提出以Cansolv工艺处理Claus硫磺回收装置尾气的原理流程。比较图1、图5和图6可知:

(1) 还原/吸收(SCOT)与氧化/吸收(Cansolv)是两种高效回收尾气中H2S和/或SO2的处理工艺基本类型,前者适用于处理硫磺回收装置的尾气,而后者则适用于处理燃煤电站和硫酸厂的尾气(组分以SO2为主)。

(2) 图1与图5所示工艺流程大致相似。虽然Claus硫磺回收装置尾气需经加氢还原后才能进入选吸塔,但燃煤锅炉、硫酸厂产生的尾气也同样需要进行预处理后才能进入Cansolv工艺装置界区。

(3) 图6所示的流程表明,以Cansolv工艺处理Claus硫磺回收装置尾气时,虽然省去了加氢还原的步骤,但增加了将尾气中所有含硫化合物均氧化为SO2的步骤,并不能简化流程或减少设备。

(4) 图6所示的流程表明,此Cansolv装置应用情况较为特殊,该装置建于炼油厂,主要用于处理上游砜胺装置产生的闪蒸气、贫酸气提浓装置排放气及天然气凝液(NGL)碱洗废液汽提气中所含的硫醇(RSH)。

3.3 工业应用

壳牌中国公司发布的信息表明,2013年前在油气工业领域投产的Cansolv工业装置共有5套,其中仅有1套用于处理Claus硫磺回收装置尾气(见表5)。在此期间,应用于冶金、钢铁和化学工业的装置有9套投产,应用于电站燃煤锅炉的装置有1套在中国投产。

对比表1与表5中的数据可以看出,常规标准型SCOT装置的总硫回收率明显高于Cansolv装置SO2回收率。以表5中编号为2的Claus硫磺回收装置为例,此Cansolv装置的SO2回收率达到99.65%,但仍低于常规SCOT装置的保证值(99.80%)。如果按99.65%的最高硫回收率估计,当表5中编号为2的Claus硫磺回收装置硫回收率降至95%(目前,国内均按此值设计)时,排放尾气中SO2体积分数将上升至175×10-6,折合质量浓度约为500 mg/m3;硫回收率降至94%时,排放尾气中SO2体积分数将进一步上升至210×10-6,折合质量浓度约为600 mg/m3。

表5 已投产的Cansolv工业装置

此外,根据现有的文献资料分析,Cansolv工艺还存在装置腐蚀较为严重、可能出现固体结晶堵塞,以及返回上游的SO2气体与Claus装置间的衔接等问题。

4 结论与建议

(1) 根据国内现有的操作经验,在严格控制操作条件的情况下,常规标准型SCOT尾气处理装置的总硫回收率可达到99.9%以上。

(2) 通过采取降低进入SCOT工艺选吸塔的贫液温度及贫液中H2S浓度、采用配方型溶剂改善选吸效果等措施,很有可能使净化尾气中的SO2质量浓度降至500 mg/m3以下。建议就上述有关方面开展研究。

(3) 对于将Cansolv工艺应用于Claus硫磺回收装置尾气处理宜采取慎重态度。

参考文献

[1] 金洲. 降低硫磺回收装置烟气中SO2排放问题探讨[J].石油与天然气化工,2012,41(5):473-478.

[2] 陈赓良. SCOT法尾气处理工艺技术进展[J],石油炼制与化工,2003,34(10):28-32.

[3] 陈胜永,岑兆海,何金龙,等.新形势下天然气净化技术面临的挑战及下步的研究方向[J].石油与天然气化工,2012,41(3):264-267,272.

[4] 李菁菁,闫振乾.硫黄回收技术与工程[M].北京:石油工业出版社,2010.

[5] Hatcher N A, Johnson J E. Integrating Cansolv system technology into your sour gas treating/sulfur recovery plant[C]// Proceedings of Laurence Reid Gas Conditioning Conference. Norman: Oklahoma, 1998,March 1-4: 381-399.