LNG原料气深度脱硫脱碳技术研究①

2014-09-10周永阳黄黎明何金龙彭修军

周永阳 黄黎明 何金龙 彭修军

(1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心)

(3.中国石油天然气集团公司高含硫气藏开采先导试验基地)

近年来全球LNG的生产和贸易日趋活跃,LNG已成为稀缺清洁资源,正在成为世界油气工业的新热点。我国天然气资源利用不平衡,天然气在能源中所占比例相对较少。从中国的天然气发展形势来看,国内天然气资源有限,天然气产量远远小于需求,供需缺口越来越大,需积极拓展海外油气业务。因此,天然气液化技术将成为中国石油公司实现海外天然气资源利用和油气主营业务发展的战略手段。

天然气在液化前必须经过严格的深度净化预处理,其流程如图1所示。通常,天然气预处理工艺包括原料气脱硫脱碳、脱水及脱汞3个工艺单元。原料气脱硫脱碳是预处理流程的首要步骤,也是整个预处理过程的重要环节。目前,我国LNG液化前经脱硫脱碳处理后的气质技术指标应达到H2S质量浓度≤6 mg/m3、CO2质量浓度≤50 mg/m3、总硫质量浓度≤50 mg/m3的标准,故要求在脱硫脱碳单元深度脱除原料气中夹杂的H2S、有机硫杂质,以及在深冷过程中可能发生固化从而堵塞设备及管道的CO2。

过去几十年,我国天然气脱硫脱碳技术的发展主要以满足商品天然气的技术质量指标为基础,虽已开发出一系列天然气净化处理产品及相关的配套技术[1],基本上达到国外技术水平,但商品天然气的质量技术指标(一类气管输标准:H2S质量浓度≤6 mg/m3、CO2摩尔分数≤2%、总硫质量浓度≤60 mg/m3)还远不能满足天然气液化过程对气质指标的要求。

1 LNG原料气类型

对于不同类型的LNG液化装置,其预处理的气质条件、目的及要求差异较大,主要分为调峰型液化装置和基本负荷型液化装置。

调峰型LNG液化装置所处理的原料气大多为管输商品天然气,再次进行处理的目的是进一步脱除原料气中的水、CO2和/或汞,其工艺流程相对较简单。对此类天然气的处理多采用MDEA复配化学溶剂即可达到深度脱除CO2的目的。

基本负荷型LNG工厂一般靠近气源建设,其原料气中杂质含量较高,尤其可能含一定量的H2S、CO2、有机硫、汞和砷,对其进行处理的工艺流程相对较为复杂,同时需考虑整个生产流程的能耗及技术经济性[2]。

2 国外深度脱硫脱碳技术现状

天然气在液化过程中需深冷至约-162 ℃,因此,为了避免在低温液化过程中因结冰堵塞设备和管线,需对天然气中的酸性组分进行深度脱除。国外首先开发的MEA、DEA、DGA等醇胺类溶剂由于存在易降解、能耗较高的问题,已逐步被更为先进的技术所取代[3]。

2.1 aMDEA工艺

aMDEA工艺是BASF公司开发的系列溶剂。首次实现工业化的aMDEA溶剂对H2S、CO2吸收容量大,通过闪蒸可释放大部分酸气,从而大大降低能耗。其中aMDEA-1、aMDEA-2适用于对H2S、CO2无选择性全部脱除,同时,对COS的脱除效果较好。

2.2 Gas/Spec工艺

Gas/Spec工艺是Dow Chemical公司开发的MDEA系列溶剂,其中用于脱硫脱碳的是Gas/Spec-CS系列,从多套装置的操作数据来看,和同类溶剂相比,采用Gas/Spec-CS系列溶剂能耗可降低约40%,脱硫能力可提高21%,且对硫醇的脱除效果较好,但其脱除程度受吸收压力的影响较大。

2.3 Sulfinol工艺

该工艺由Shell公司研究开发,是目前应用最为广泛的脱硫脱碳工艺[4-5]。针对LNG深度脱硫而言,最适合的工艺是Sulfinol-D和新开发的Sulfinol-X溶剂。其主体溶剂成分为DIPA、环丁砜。其工艺优点为:①溶剂负荷较高;②再生能耗低;③溶剂不发泡、无腐蚀。据文献报道,Sulfinol-X对H2S、CO2及有机硫的脱除程度较Sulfinol-D更好,酸气负荷更高,目前已完成中试放大研究[6]。但该工艺的缺点是在处理重烃时烃共吸现象较为严重,可能对Claus装置的运行造成影响。

2.4 Ucasol工艺

该工艺由美国Union Carbide公司开发,现已被Dow Chemical公司收购。该工艺包括Ucasol HS、ES-501、LE-701等系列溶剂,其中LE-701多用于需大量脱除H2S、CO2的工况,可脱除大量硫醇,但若需脱除大量CO2,则要求所处理的原料气中H2S含量较低。

2.5 Flexsorb工艺

Flexsorb工艺由美国EXXON公司开发,主体溶剂为空间位阻胺,有Flexsorb SE、SE plus、PS和HP等系列。其中PS溶剂适用于同时大量脱除H2S和CO2的场合,但该溶剂体系较脆弱,容易发生降解,已逐步为其他溶剂所取代。

3 国内深度脱硫脱碳技术研究现状

目前,国内LNG脱硫脱碳装置多为调峰型,主要以脱碳为主,且脱碳溶剂多为引进。随着技术发展的需要,国内有关科研单位和高校一直致力于新型高效深度脱硫脱碳溶剂的工作,并取得较大进展。中国石油西南油气田公司天然气研究院从本世纪初就开始着力研究可用于深度脱硫、脱碳、脱有机硫溶剂技术的研发,并成功研发出CT8-23活化MDEA脱碳溶剂及CT8-25 LNG深度脱硫脱碳溶剂。

3.1 CT8-23活化MDEA脱除技术

近年来,随着一些高含CO2气田的开采,LNG的迅速发展及提氦的需要,要求大量或深度脱除天然气中的CO2,使得活化MDEA溶剂的开发及应用在国内受到了高度重视。中国石油西南油气田公司天然气研究院在混合胺CT8-9溶剂的基础上,通过研究脱碳过程的“穿梭”机理,成功研发出CT8-23活化MDEA脱碳溶剂。该溶剂以MDEA为主剂,添加能加快CO2与胺液反应速率的活化剂。在高CO2分压下,该溶剂具有较高的吸收容量,可达到节能降耗的目的[7]。

3.1.1对高含CO2天然气的深度脱除

以吉林油田的高含CO2气质为例,其原料气中CO2摩尔分数高达30%,净化气中CO2含量需达到管输要求,实验结果如表1所列。

表1 CT8-23对高含CO2天然气的净化效果

由表1可知,即使是处理CO2摩尔分数高达30%的原料气,CT8-23溶剂仍表现出了优异的脱除性能。在5 MPa的吸收压力下,当在原料气中配入1.2%(y)的H2S后,净化气中H2S的质量浓度也能达到≤20 mg/m3的二类气气质指标。在6 MPa的压力下,其CO2脱除率(以摩尔分数计,下同)达到99%以上,所处理的净化气也达到一类气气质指标要求。

3.1.2对高酸性天然气的深度脱除

该溶剂不仅脱除CO2性能优异,同时,对与CO2结构非常相似的有机硫COS的脱除性能也相当突出。为了进一步考察该溶剂的适应性,针对目前川渝气田川东北地区的气质,对该溶剂开展了进一步的室内性能研究。该区块气田主要为高酸性天然气,且含有一定量的有机硫,实验结果见表2。

从表2可以看出,CT8-23溶剂对高酸性天然气的净化效果是令人满意的,尤其是CO2及COS的脱除率均超过97%,完全可以适应高酸性天然气的深度净化处理。

3.1.3成功实现工业化应用

目前,该溶液已成功应用在中国石油荣县天然气净化厂提氦单元,至今为止运行情况良好,各项指标均达到要求。表3及表4为CT8-23活化MDEA溶剂在该厂应用时的实际运行数据。

表2 CT8-23对高酸性天然气的净化效果

从表3中数据可以看出:在吸收压力、处理气量、贫液入塔温度基本稳定的情况下,随着溶液循环量的降低,溶剂负荷增加,即使循环量下降幅度达到32%,溶剂仍能达到深度脱除CO2的目的。

3.2 CT8-25 LNG深度脱硫脱碳脱有机硫技术

针对中国石油某LNG海外重点项目(单套装置拟处理含有机硫的天然气1 500×104m3/d,原料气中有机硫以乙硫醇为主,其质量浓度约为300 mg/m3)。为使脱硫预处理工艺更经济节能,通过开展H2S、CO2及硫醇与溶剂体系反应机理及溶剂配方的研究,成功开发出用于LNG深度脱硫脱碳的溶剂CT8-25。该溶剂可在大气液比的条件下,对有机硫含量较高的酸性气体进行深度净化。

表3 不同循环量下CT8-23溶剂的吸收性能数据

表4 不同蒸汽耗量下CT8-23溶剂的再生性能数据

通过开展不同吸收压力、贫液温度及有机硫形态等条件的室内实验,进一步对溶剂性能开展研究,实验结果如下。

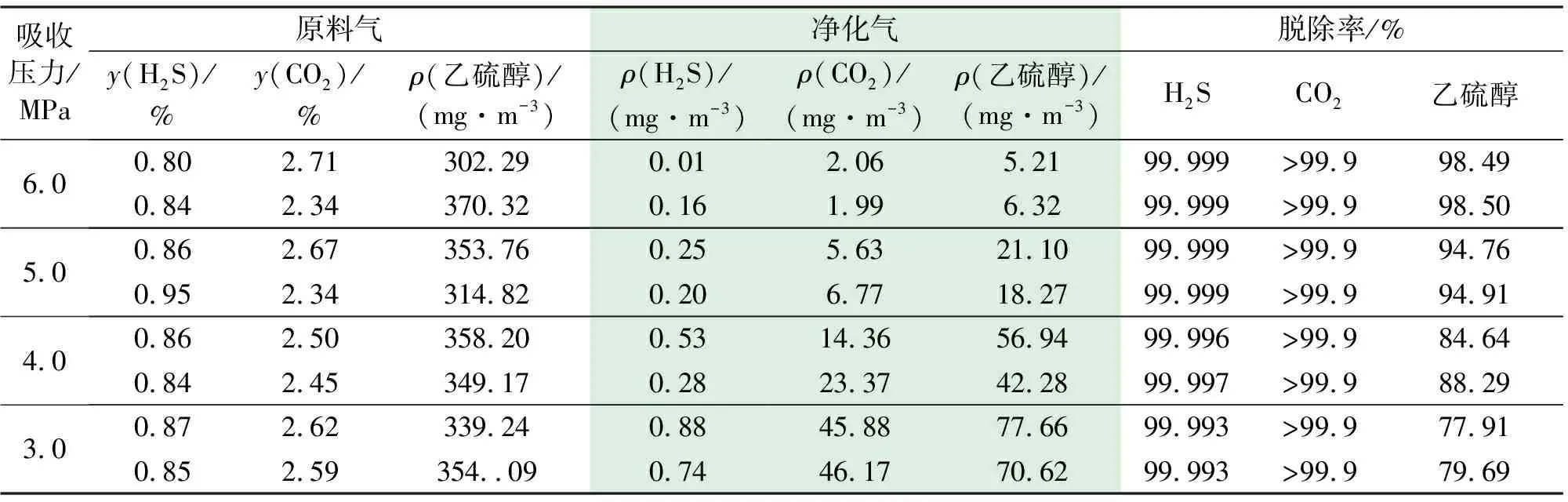

3.2.1吸收压力对CT8-25溶剂净化度的影响

通常,随着吸收压力的升高,溶剂净化性能变优。研究过程中考察了在气液比为1 000的条件下,吸收压力对CT8-25溶剂净化度的影响,其结果如表5所列。表中数据表明,即使在3 MPa的吸收压力下,溶剂仍能深度脱除原料气中的H2S及CO2。随着吸收压力的升高,CT8-25溶剂对H2S及CO2几乎可实现完全脱除,在6 MPa下对乙硫醇的脱除率也可达到98%以上,完全能满足LNG液化的要求。

表5 吸收压力对CT8-25溶剂净化度的影响

3.2.2贫液温度对CT8-25溶剂净化度的影响

在吸收压力为6 MPa、气液比为1 000、吸收高度为0.75 m(约20块塔板)的条件下,考察了贫液入塔温度对CT8-25溶剂净化度的影响,其结果如图2所示。从图2可以看出,贫液温度升高有利于CO2的吸收,但不利于H2S及有机硫的脱除。

3.2.3不同有机硫形态对CT8-25溶剂性能的影响

由于不同形态的有机硫与溶剂体系的反应速率也不相同,实验及实际工业应用中发现脱除乙硫醇相对于甲硫醇更为困难。CT8-25中由于加入了添加剂,大大促进了溶剂体系对硫醇,尤其是乙硫醇的脱除,其脱除效果如表6所列。

3.2.4CT8-25溶剂与sulfinol-D溶剂性能对比

Sulfinol-D溶剂被认为是目前能同时深度脱除H2S、CO2和有机硫化合物的最有效溶剂,但对中国石油某海外LNG项目而言,是否能在大气液比的条件下使净化后的天然气达到LNG液化要求,尚需进行验证。通过开展室内实验,进一步对CT8-25溶剂与Sulfinol-D的性能进行对比研究,实验结果如表7所列。

表6 CT8-25对不同形态有机硫的脱除效果

表7 CT8-25与Sulfinol-D溶液性能比较

从表7可以看出,即使在吸收压力仅为2 MPa、吸收塔板数为13块的条件下,CT8-25溶剂对H2S、CO2仍可达到深度脱除的要求,且对有机硫的脱除率也高出Sulfinol-D约28%(y)。由此可见,CT8-25溶剂对H2S、CO2及有机硫的脱除性能明显优于Sulfinol-D。

4 结 语

长久以来,我国LNG装置脱硫脱碳溶剂基本采用国外产品。为此,中国石油西南油气田公司天然气研究院成功研发出可用于深度脱硫脱碳的CT8-23活化MDEA及可用于含有机硫酸性天然气深度预处理的CT8-25溶剂,且性能与国外同类溶剂相当,部分性能超过国外同类溶剂。在我国大力发展LNG业务的形势下,这两种可用于LNG深度脱硫脱碳溶剂的成功研发极具战略意义,不仅较好地填补了国内LNG深度脱硫脱碳溶剂技术领域的空白,同时在不额外增加设备的情况下可直接用于天然气、炼厂气、合成气及天然气提氦等领域,实现气体深度净化,在有效降低溶液循环量、节省再生蒸汽耗量的前提下降低操作成本,其经济效益及社会效益不言而喻。

参考文献

[1] 陈昌介,何金龙,温崇荣. 高含硫天然气净化技术现状及研究方向[J]. 天然气工业, 2013, 33(1): 112-115.

[2] 陈赓良. LNG原料气的预处理[J]. 天然气与石油,2010,12(6):33.

[3] Djordje L Nikolic,Mark Claessen, et al. Sulfinol-X for acid gas removal: a solution for LNG production from contaminated gas[EB/OL]. Poster 01-8. http://s05.static-shell.com/content/dam/shell/static/globalsolutions/downloads/products-services/licensed-technologies/factsheets-sulfinolxscreen.pdf.

[4] 陈胜永,岑兆海,何金龙,等. 新形势下天然气净化技术面临的挑战及下步的研究方向[J].石油与天然气化工,2012,41(3):264-267.

[5] 胡天友,印敬. 高含硫天然气有机硫脱除技术的研究[J]. 石油与天然气化工,2007,36(6):470-474.

[6] 陆建刚. 有机醇胺类溶剂脱除硫化物技术进展[J]. 齐鲁石油化工,2002,30(1):48-50.

[7] 彭修军,何金龙,岑兆海,等. 活化MDEA脱碳溶剂CT8-23的研究[J]. 石油与天然气化工,2010,39(5):402-405.