锁渣阀动作超时的气路改进方案

2014-09-10徐强

徐强

(中石化齐鲁分公司 第二化肥厂,山东 淄博 255400)

1 问题提出

中石化齐鲁分公司第二化肥厂水煤浆气化装置锁斗排渣系统的阀门采用高压硬密封球阀,工艺过程要求阀门的开/关行程时间不应超过15s,否则将引起锁斗排渣系统停车,锁斗排渣系统停运时间过长将会导致相应的气化炉停车。阀门均为成套引进的开关球阀,装置开车前,在空载状态下对每台阀进行了开/关行程时间测试,测试的动作时间为1.9~6.6s,能够满足工艺过程的要求。但是,装置运行后部分阀门动作非常缓慢,严重时阀门拒动,多次因超时导致锁斗排渣系统停车和气化炉停车,影响了整个气化装置的稳定运行。

2 气路分析

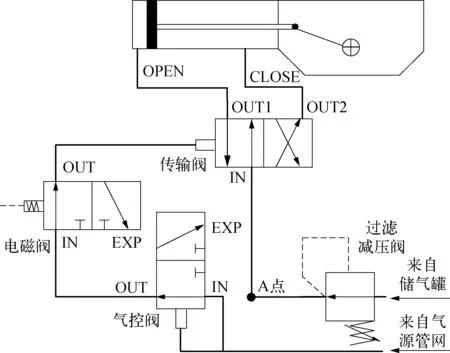

出现动作超时的阀门共有12台,阀门均配置双作用气动活塞执行机构,气路如图1所示。图中IN是输入端,OUT(包括OUT1,OUT2)是输出端,EXP是排气端。来自储气罐的仪表风通过过滤减压阀后在A点分为3路,分别连接到气控阀输入端和控制端以及传输阀输入端;气控阀的输出通过电磁阀最后接到传输阀的控制端;传输阀的2路输出分别接到气缸的开动作(OPEN)和关动作(CLOSE)气源接口。

图1 锁渣阀改造前气路结构示意

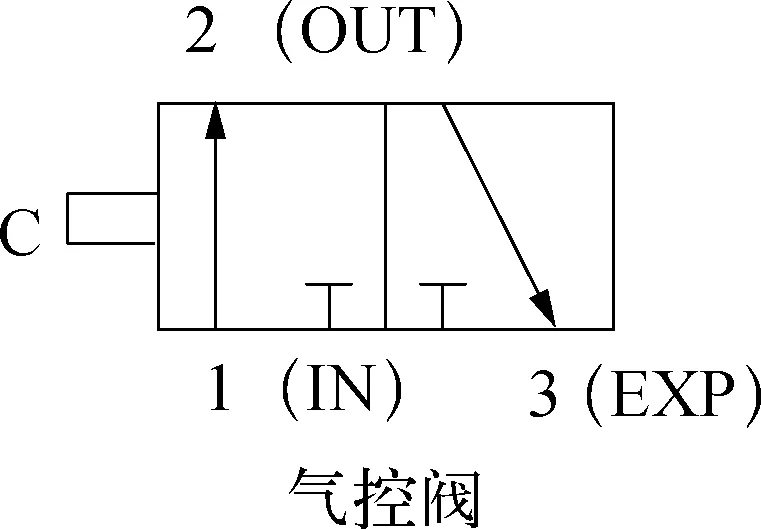

气路中主要部件有电磁阀、气控阀和传输阀。电磁阀由DCS远程控制,通过电磁阀的得电/失电来控制传输阀控制端的气源压力,进而驱动传输阀气路切换,实现阀门的开/关控制;气控阀起锁位阀的作用,按控制端设定压力(0.4MPa)动作,完成气路切换,作用是当外界气源压力低时通过储气罐气源使阀门处于故障安全(关闭)位置;传输阀是1个两位四通阀,起到快速排气(进气)的作用。传输阀的CV值较大,目的是加快阀门的动作时间和提高执行机构的推力,功能类似于调节阀的气动继动器。具体工作原理如图2所示。

图2 气控阀和传输阀工作原理示意

图2中C端均为控制端,本例压力均设为0.4MPa。C端大于设定压力时,气控阀1,2端口导通;传输阀1,2端口导通,3,4端口导通。当C端低于设定压力时,气控阀2,3端口导通;传输阀1,3端口导通,2,4端口导通。

正常情况下,气控阀控制端压力等于气源压力且高于设定压力,气控阀输入端和输出端导通,气源压力作用到电磁阀输入端。当电磁阀带电时,电磁阀输入端和输出端导通,气源压力作用到传输阀控制端,进而驱动传输阀气路切换,输入端(气源压力)与输出1(OUT1)导通,向气缸打开阀门侧进气,同时气缸另一侧通过传输阀排气端放空,使阀门快速打开。当电磁阀失电时,电磁阀的输入端截止,输出端和排气端导通,作用到传输阀控制端的气源压力通过电磁阀的输出端和排气端排气,这样传输阀的气路切换为输入端(气源压力)与输出2(OUT2)导通,向气缸关闭阀门侧进气,同时气缸另一侧通过传输阀排气端放空,使阀门快速关闭。

按照以上分析,气路设计应该没有问题,阀门的正常开关动作由电磁阀控制,而且当气源压力低于设计压力时,气控阀动作,能够保证阀门回到故障安全(关闭)位置。但装置运行时,阀门没有按照设计要求正常动作,经常动作缓慢,甚至不动作。

3 故障原因

根据阀门的实际动作情况,可能是气动组件故障导致阀门动作异常,经过逐一排查,各气动组件工作正常。然后又核实了执行机构的推力,按照设计要求阀门的正/反向关闭压差均为7.25MPa,即在关闭(正/反向)压差下,阀门都应正常地开启或关闭。通过查阅阀门随机资料和执行机构推力计算书,确认执行机构扭矩完全满足关闭压差的要求。执行机构的选型是基于最低气源工作压力0.4MPa,而现场储气罐压力为0.6~0.7MPa,因而气源压力也能够满足阀门动作需求。

通过现场观察,发现电磁阀得电时,传输阀并没有只向气缸进气,而是间歇式地交替进气和排气,即发生“喘气”现象,同时储气罐的压力急剧下降。当压力降到接近0.4MPa时,传输阀停止切换,此时阀门不再动作。检查气路配管时发现,过滤减压阀后面直接配置四通接头,连接传输阀输入端、气控阀信号端和控制端,结构紧凑。四通接头处的气容很小,而过滤减压阀气阻较大,和传输阀相比节流作用明显。这样当电磁阀得电动作时,由于过滤减压阀的节流,不能及时补充仪表空气,造成四通接头处A点(图1中气控阀控制端)压力下降很快。当压力低于设定值(0.4MPa)时,气控阀的输出端和排气端导通,将传输阀控制端的压力泄掉,此时传输阀不再进气开阀,而是反向进气,使阀门关闭。

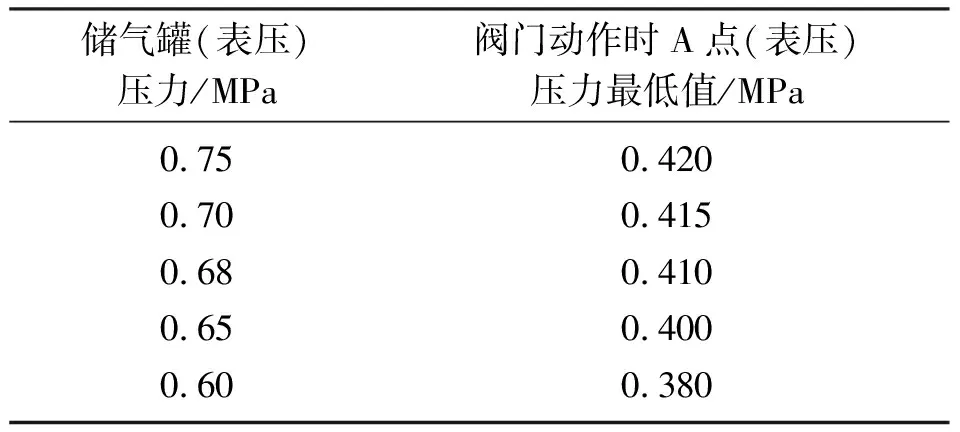

为了进一步验证分析结果,通过在四通接头处加装压力表实际检测此处压力变化情况,见表1所列。

表1 阀门动作时储气罐和A点处的压力对比

实验结果表明,阀门不动作时,A点压力和储气罐一样,相差很小;当控制信号发出,电磁阀得电时,阀门打开,A点压力急剧下降,大约1~2s后A点压力恢复正常;电磁阀失电时,阀门关闭, A点压力又出现急剧下降,随后A点压力恢复正常;如此反复,随着控制信号打开/关闭阀门,A点出现周期性的压力下降、恢复过程。

当储气罐压力在0.68MPa以上时,A点压力最低值在0.4MPa以上,此时锁斗阀动作正常;当储气罐压力降到0.65MPa左右时,A点压力降到0.4MPa临界值,此时锁斗阀再动作时会有“喘气”现象,并使储气罐压力急剧下降。原因:当阀门动作时气控阀控制端压力下降过快,低于气控阀的设定压力0.4MPa时,气控阀的动作将造成传输阀控制端失气,来自储气罐的气源通过传输阀给气缸反向供气,阀门向关闭方向动作;当通过减压阀补充过来的气源压力高于0.4MPa时,气控阀再次导通,气源通过传输阀给气缸正向供气,阀门向打开方向动作;如此反复开关阀门,持续到储气罐压力降到0.4MPa以下,阀门不再动作,直到储气罐气源压力恢复。

另外,从表1可知单独调试时阀门动作正常而开车时阀门动作异常。这是由于开车前,大部分阀门没有投用,气源压力较高,气控阀端的最低压力尚能保持在0.4MPa以上,所以阀门动作正常;开车后,仪表空气用量大幅增加,气源压力降到0.65MPa左右,当阀门动作时气控阀控制端的最低压力甚至低于0.4MPa,这时传输阀在气控阀的控制下出现“喘气”现象,直到储气罐压力低于0.4MPa,阀门完全不再动作。

4 改进措施

通过以上分析,确认问题主要是由气控阀的控制端取压不合理引起的,原本正常的阀门开关动作影响了气控阀控制端压力,造成气控阀和传输阀误动作,使得阀门动作时间延长或拒动。为此做了以下改进,如图3所示。

图3 锁渣阀改造后气路结构示意

从气源主管重新敷设1根气源管(DN15),接到气控阀的控制端和输入端,使气控阀的控制端和传输阀的控制端都不受减压阀后压力波动的影响。改进后的控制气路没有改变阀门的控制功能,当气源主管压力降到0.4MPa以下时,气控阀动作,通往电磁阀的气源被放空;若此时电磁阀仍然带电导通,则传输阀控制端气源通过电磁阀后,再经气控阀的排气端放空;若电磁阀失电,传输阀控制端气源直接通过电磁阀排气端放空。总之,无论电磁阀是否带电,传输阀控制端气源都会放空,传输阀气路切换,使气缸开阀侧排气,关阀侧的气缸进气,保证阀门回到故障安全(关闭)位置。而当气源管网压力大于设定压力0.4MPa时,气控阀导通,来自气源管网的压力始终作用在电磁阀输入端,这样传输阀控制端只受电磁阀控制。电磁阀带电,传输阀控制端得气,阀门打开;失电,传输阀控制端排气,阀门关闭,保证阀门的正常开关动作准确可靠。

5 改进效果

锁渣阀的控制气路按照图3所示增加1路控制端气源后,阀门动作快速、可靠。开/关行程时间在3.2s以内,完全满足工艺要求。即使气源压力降到0.5MPa,阀门动作依旧正常。将储气罐入口气源阀门关闭,储气罐初始压力为0.65MPa,阀门能够开关动作4次,确保了阀门在事故状态下能够回到故障安全位置。

6 结束语

阀门的控制气路是为了满足阀门的开关动作要求而设计的,如响应的快速性、故障状态的可靠性、安全性等。因此,阀门控制气路的流路设计和气路组件的选用必须认真对待,应该充分理解各种气路组件的工作原理。笔者通过一个具体案例从理论分析和现场检测两方面剖析了故障原因,提出了简便易行的解决方案。

参考文献:

[1]陆德民,张振基,黄步余.石油化工自动控制设计手册[M].3版.北京:化学工业出版社,2000.

[2]乐嘉谦.仪表工手册[M].北京:化学工业出版社,1998.

[3]厉玉鸣.化工仪表与自动化[M].北京:化学工业出版社,2001.

[4]HUTCHISON J W.美国仪表学会调节阀手册[M].林秋鸿,译.2版.北京:化学工业出版社,1984.

[5]吴国熙.调节阀使用与维修[M].北京:化学工业出版社,1999.

[6]周夏,张克锋,刘长辉.锁渣阀在水煤浆加压气化装置上的应用[J].阀门,2008(01):30-32.

[7]孙得浩,邹杰,张彦,等.水煤浆气化渣水系统国产化阀门运行分析[J],煤化工,2012(06):50-53.

[8]刘志伟.煤气化工况自控阀门选型探讨[J].石油化工自动化,2013,49(02):55-57.

[9]王秀娟,陆弋.电磁阀气动符号及工程应用浅析[J].医药工程设计,2009(03):47-50.

[10]袁自伟.水煤浆气化工艺过程中的特殊阀门[J].石油化工自动化,2009,45(03):33-36.