注气压缩机气缸注油系统改造

2014-09-10翁乙友常记佳瞿强

翁乙友,常记佳,瞿强

(中国石油塔里木油田公司,新疆 塔里木 841000)

塔里木油田牙哈凝析气田采用循环注气保压开采方式,7台16SGT/MH66天然气压缩机组,设计循环注气压力为52MPa,注气规模为3.5×106m3/d,有注气压力高、排量大的特点。自2000年10月投产以来,机组经常发生1号注油系统无油流停车故障,导致压缩机起停次数增多,增加了压缩机的机械磨损,影响了注气量,同时增加了天然气放空量。为了解决该故障,从进油管线、注油泵、分配器、单流阀、盘根等多个方面进行讨论和分析,通过互换对比、更换拆装等方法寻找解决途径。几年来该类故障,有小部分确实是由于零部件损坏造成,但始终没有形成逻辑性的判断,在很长一段时间里,只能靠加大注油量甚至打开预润滑泵维持机组运行。但机组注油量加大直接导致润滑油消耗量过高,造成了生产成本的提高,同时注油量过大会造成气阀阀片粘滞,气阀工作效率降低,甚至会导致阀片断裂等严重后果。因此,对注油系统进行改造势在必行。

1 注气压缩机气缸注油系统简介

压缩机气缸注油系统主要包括注油器、安全阀、过滤器、分配器、无油流开关和单流阀六部分。气缸注油系统通过压缩机曲轴驱动4组注油器,润滑油经过安全阀、过滤器再进入4组分配器,分别为压缩机气缸顶部(10个注入点)、气缸底部(10个注入点)、盘根内(6个注入点)、盘根外(6个注入点)共32个注入点提供强制润滑,其中进入气缸顶部、底部的20个注入点之前都有1个单流阀,改造前的注油系统如图1所示。

图1 改造前注油系统流程示意

2 注油系统无油流故障停机原因及处理方法

通过对注油系统流程的分析可以得出造成注油系统无油流故障有很多,下面分别从设备安装、注油系统管路、元件故障以及工作环境四个方面查找原因。

2.1 设备安装

在完成机组检修回装时需特别注意分配器的安装。先清洗基板及柱塞,如果柱塞有磨损则需更换分配器;安装时要注意O型圈的安装方式,如果错位则会引起油孔堵塞或是流通不畅;在安装过程中还需注意在连接分配器出口管线前用泵油置换分配器中的空气。检测分配器有无故障可以通过泵油观察润滑油能否顺利流出,如果润滑油顺利流出则说明分配器没有故障,反之则有故障。另外无油流开关安装时也必须注意扭距不能过大,否则也会导致无油流故障停机。

2.2 注油系统管路

检查注油系统管线首先检查安全阀、注油过滤器和分配器前的油路是否存在渗漏现象,如果油路有渗漏则会导致无油流开关检测到的润滑油压力不足或者油量太少致使无油流报警停机。

注油过滤器堵塞、注油泵单泵润滑油入口管线堵塞或是凸轮和柱塞磨损,造成凸轮与柱塞间隙太大,柱塞不能正常运动,从而使注油泵配油量不够,导致无油流故障报警停车。可以通过拆开注油过滤器和注油泵检查是否堵塞或通过测量凸轮与柱塞之间间隙来判断凸轮和柱塞是否磨损。

2.3 元件故障

无油流开关数据连接线断路或接地都会造成无油流故障停车,由于无油流开关是根据磁性计数的,所以通过铁器接触开关的触油面,观察控制面板是否计数来判断数据线是否连接正常;填料盒磨损、填料磨损、活塞杆磨损和出口导向管的安装不正确都可能导致填料盒油道串气或者是润滑油在流动过程中产生气泡,影响无油流开关的正常工作。

2.4 工作环境

无油流开关的夏季实际工作环境温度约在80~90℃,远超出其设定温度范围(-18~55℃),导致不能正常检测到润滑油。现场采用冷却水强制冷却的方法,对无油流开关进行降温。

在注气压缩机气缸1号注油系统无油流故障停机的判断中,按照以上几个方面依次排查发现机组填料和填料盒漏气致使盘根油道串气,最后导致气缸1号注油单泵泵压不足以及注油泵配油量不足,这是影响注油系统无油流故障停车的主要因素。

3 改造措施

为了能够更好地解决气缸1号注油单泵泵压不足以及注油泵配油量不足的问题,此次注油改造的关键点是怎样提高气缸1号注油系统的泵压以及注油泵配油量。针对气缸注油系统改造提供了两个方案:1)在其余3个注油系统流程不变的情况下,气缸1号注油系统由原来的1个3/8注油单泵直接并联1个单泵,改为2个1/4单泵并联注油;2)气缸2号注油系统和4号注油系统不变,将气缸3号注油系统由原来的2个1/4注油单泵改为1个3/8注油单泵注油,而气缸1号注油系统由原来的1个3/8注油单泵改为2个1/4单泵并联注油。

根据注气压缩机气缸注油系统流程图可以看出,气缸注油的4个注油系统的注油单泵安放在注油器里面,而整个注油器只能容纳5个注油单泵,方案一现场只需改变一个系统流程,改造管线方便、简单,但是可行性不够,如果额外增加1个注油单泵,需考虑额外增加单泵的动力和单泵安装位置问题,给整个技术改造增加了很多难度,最终没有采用该方案;方案二是气缸2号注油系统和4号注油系统不变,将气缸3号注油系统由原来的2个1/4注油单泵改为1个3/8注油单泵注油,而气缸1号注油系统由原来的1个3/8注油单泵改为2个1/4单泵并联注油。经试运行后发现3号注油系统压力偏低,所以又将改造后气缸注油系统的注油单泵功率调大,再试运行时发现每个注油系统都能得到合理的润滑。改造后的注油系统如图2所示。

4 改造后效果

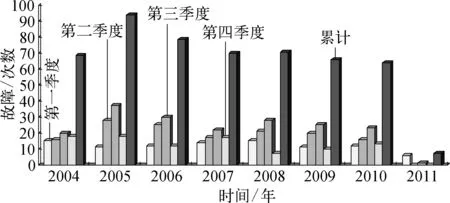

2011年1月注气压缩机气缸注油系统经过技术改造后的故障统计如图3所示,从统计的数据可以发现注气机组因无油流故障停机次数大幅减少,同时也减少了故障停机时造成的天然气放空量,保证了注气机组每个注油系统能够更好地在合理的注油量下正常工作,不需要增大注油量来保证机组正常运行,提高了注气压缩机运行时率,节约了气缸注油系统润滑油消耗量,保证了牙哈作业区注气量,为节能减排及环境保护工作作出了巨大的贡献。

5 结束语

通过近三年的正常运行,充分证明天然气注气压缩机气缸注油系统改造取得了圆满的成功,为同类压缩机解决该类故障提供了可借鉴的宝贵经验,最终解决了天然气注气压缩机气缸注油系统故障,并形成了解决该类型故障的一整套思路,当然注油系统只是注气压缩机的一个组成部分,要使天然气注气压缩机安全平稳运行还需更进一步的学习和研究。

图2 改造后的注油系流程示意

图3 2004~2011年无油流故障统计

参考文献:

[1]中华人民共和国工业和信息化部.JB/T 9846—2010气动凿岩机用注油器[S].北京:机械工业出版社,2010.

[2]苏衍初,张景安,刘惠麟,等.SH/T 3143—2004石油化工往复压缩机工程技术规定[S].北京:中国石化出版社,2005.

[3]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB 19153—2009容积式空气压缩机能效限定值及能效等级[S].北京:中国标准出版社,2009.

[4]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 25358—2010石油及天然气工业用集装型回转无油空气压缩机[S].北京:中国标准出版社,2010.

[5]郁永章,姜培正,孙嗣萤.压缩机工程手册[M].北京:中国石化出版社,2012:301-362.

[6]田景亮.往复式空气压缩机操作维修指南[M].沈阳:辽宁科学技术出版社,2010:90-121.

[7]张卫.气体压缩机运行与维护[M].北京:机械工业出版社,2011:115-162.

[8]周国良.压缩机维修手册[M].北京:化学工业出版社,2010:165-176.

[9]王福利.压缩机组[M].北京:中国石化出版社,2007:312-351.

[10]《天然气压缩机组基础知识与运行维护》编委会.天然气压缩机组基础知识与运行维护[M].北京:石油工业出版社,2011:93-120.