罐区智能仪表与国产DCS通信的研究与实践

2014-09-10杨利丰俞文光张哲强

杨利丰,俞文光,张哲强

(1. 中国石油天然气股份有限公司 大庆炼化分公司,黑龙江 大庆 163411;2. 浙江中控技术股份有限公司,杭州 310053)

中国石油天然气股份有限公司大庆炼化分公司储运二段罐区分别设有汽油罐区、柴油罐区、一二期聚丙烯球罐区、液化气罐区、常输管线罐区、汽柴油罐区等7个罐区,共配置了12台珠峰ZYG-101A光导液位计、22台霍尼韦尔Enraf伺服液位计、12台艾默生SAAB雷达液位计、12台珠峰ZYG-601光导液位计等4种智能仪表。为提高石化储运罐区生产管理水平,保障安全生产,罐区DCS应能在常规实现工艺数据监测的基础上,对智能仪表设备实现一定智能管理,即将4种智能仪表设备的液位及温度测量信号在所配置的国产DCS上实现实时监控,并具备实时趋势及历史趋势查询、仪表工作情况调用等功能。

1 DCS及特点

储运罐区的控制系统采用浙江中控技术股份有限公司生产的WebField系列DCS。DCS配有支持多种通信协议的通信卡件XP248,可实现与其他厂家DCS,PLC,各种现场智能仪表的通信。XP248支持Modbus RTU协议、HostLink协议以及自定义通信协议。支持Modbus RTU协议的主机模式和从机模式。XP248通信卡支持4路串口的并发工作,每路串口支持RS-232和RS-485两种通信方式。4个串口可同时运行不同的协议。每一串口可以挂接的设备数量由运行的协议决定,但最多不超过32个。XP248具备通道冗余功能及卡件冗余功能,4路串口中COM0-COM1,COM2-COM3可以配置为互为冗余的串行通道,并可配合卡件冗余功能实现多种冗余方案。

2 多协议通信系统的研究与实施

罐区中霍尼韦尔Enraf伺服液位计、艾默生SAAB雷达液位计、珠峰光导液位计ZYG-601等智能设备采用Modbus RTU协议通信,而珠峰光导液位巡检仪ZYG-101智能设备采用的是自定义通信协议。笔者根据不同智能仪表的软硬件性能与管理要求,设计了相应的通信连接方式。

2.1 DCS与霍尼韦尔Enraf伺服液位计的通信

Enraf 854XTG伺服液位计在一期聚丙烯球罐区配置10台、液化气罐区8台、二期聚丙烯球罐区6台,24台伺服液位计与通信接口单元CIU880 Prime通信连接如图1所示。

图1 Enraf 854XTG伺服液位计与通信接口单元CIU880 Prime通信

Enraf CIU通信控制单元分为两层,第一层是现场总接口(CIU Prime),第二层是现场接口(CIU Plus)。其中CIU Prime实现现场数据收集并提供2路输出:1路将测量的信号送到CIU Plus中,另1路可连接Enraf公司的雷达专用调试软件,对雷达的运行参数进行必要的调整,可以得到整个储罐的波形图。CIU Plus主要是硬件计算。可以通过Enraf的Ensite Pro软件中提供的罐容数据,结合Plus中内置的国际通用ASTM和API石油计量表、国内国标石油计量表以及标准算法,根据CIU Prime得到的一次测量信号,可以实时计算油品视体积、标准体积、标准密度以及质量等数据。它同时可以具备多个独立的输出,可以连接到各个不同的系统,如Entis Pro库存管理系统、DCS等。

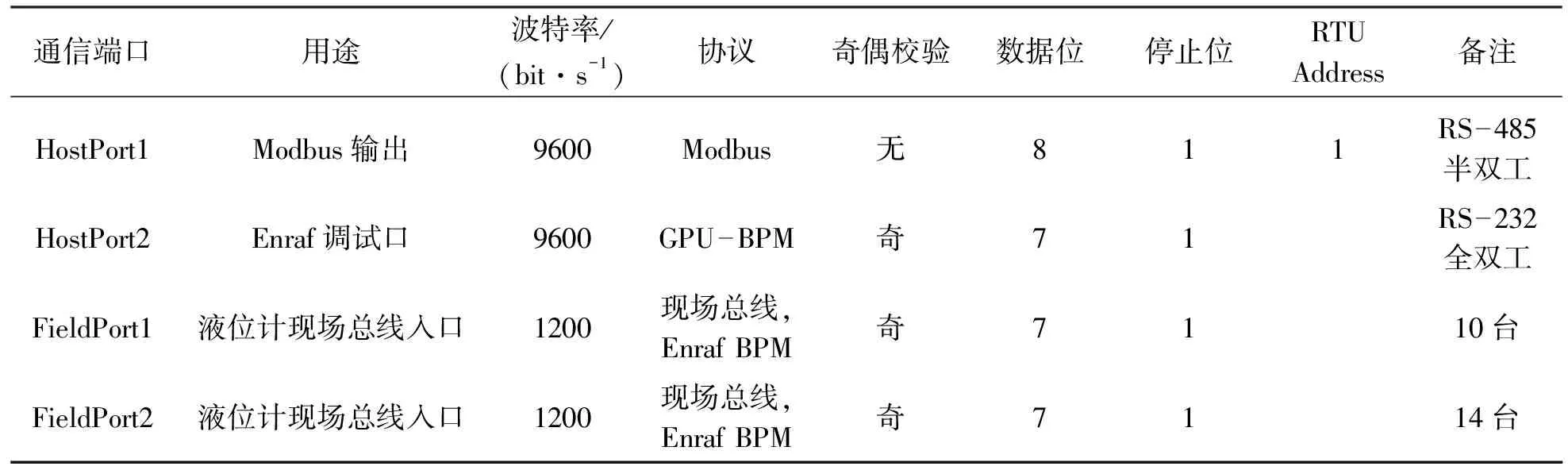

一期聚丙烯球罐区10台Enraf 854XTG伺服液位计通过现场XPU通信板进行串接连接到中控室CIU880 Prime的FieldPort1通信端口,液化气罐区8台Enraf 854XTG伺服液位计通过现场XPU通信板进行串接连接到中控室CIU880 Prime的FieldPort2通信端口。二期聚丙烯球罐区6台Enraf 854XTG伺服液位计通过现场XPU通信板进行串接连接到中控室CIU880 Prime的FieldPort2通信端口。通信接口单元CIU880 Prime的Host1接口经过电缆连接至DCS通信卡XP248的串口COM3,通过在DCS的组态编程软件中的图形化编程,把液位温度信号显示在DCS的监控画面上,提供给罐区操作人员监控。通信接口单元CIU880 Prime的Host2接口经过电缆连接至DCS的工程师站COM1口,通过Ensite Pro软件可以对现场的24台Enraf 854XTG伺服液位计进行维护和诊断调试。通信接口单元CIU880 Prime的通信配置见表1所列。

表1 Enraf CIU通信配置分配

2.2 DCS与艾默生SAAB雷达液位计的通信

长输管线球罐区6台艾默生RTG3960雷达液位计、二期聚丙烯球罐区6台艾默生RTG3960雷达液位计,与现场连接单元FCU2160通信连接如图2所示。

长输管线球罐区6台艾默生RTG3960雷达液位计通过现场通信板串接至中控室1号FCU2160的FCM port口,二期聚丙烯球罐区6台艾默生RTG3960雷达液位计通过现场通信板串接至中控室2号FCU2160的FCM port口。1号通信连接单元FCU2160的Modbus RS-232C/RS-485接口经过电缆连接DCS通信卡XP248的串口COM1,2号通信连接单元FCU2160的Modbus RS-232C/RS-485接口经过电缆连接至DCS通信卡XP248的串口COM2,通过在DCS的组态编程软件中的图形化编程,把液位、温度、压力信号显示在DCS的监控画面上,提供给罐区操作人员监控。

图2 SAAB雷达通信构成示意

需要注意的是通信连接单元FCU2160的RS-232C/RS-485接口只有1个,不能像Enraf的通信接口单元CIU880 Prime那样可以通过另1个通信接口经过电缆连接至DCS的工程师站COM口,工程技术人员对现场的雷达液位计进行维护和诊断调试时,只能断开与DCS的通信,连接上装有WINSETUP软件的手持终端或工程师站进行雷达液位计的组态维护和诊断调试,这也是罐区雷达液位计通信的不足之处。

2.3 DCS与河北珠峰光导液位计的通信

2.3.1传统总线方式

汽油罐区6台珠峰光导液位计ZYG-B101和柴油罐区6台珠峰光导液位计ZYG-B101接入二次表ZYG-A101。该二次表通过RS-232C/RS-485接口经过电缆连接至DCS通信卡XP248的串口COM1,通过在DCS的组态编程软件中的图形化编程,把液位、温度信号显示在DCS的监控画面上,提供给罐区操作人员监控。但此种方式技术落后、通信故障率高,已逐渐淘汰。

2.3.2Modbus总线方式

汽柴油罐区的光导液位计在使用过程中,元器件老化严重,多次出现故障,造成整个罐区液位无法监测。目前在用ZYG-B101变送器及二次表ZYG-A101设备,技术落后、性能差、工作不稳定、多次更换新表未彻底解决问题。因此,在本次升级方案中对珠峰光导仪表进行了改造,取消二次表ZYG-A101,通过ZYG-601-ZM总线模块将信号引入控制站XP248通信模块,更新一次表12台,四线制减少为二线制,通过2块ZYG-601-ZM总线模块的RS-485通信接口接入DCS。

3 XP248应用与软件实现

罐区控制系统配有2块XP248通信卡SC1-4,SC2-3,通信地址分别设置为128.128.1.6,128.128.1.8。SC1-4 XP248多串口多协议通信卡的自定义变量中定义1字节变量,目的是记录雷达液位计的通信状态和温度、液位、压力等参数的诊断状态。同时在自定义变量中定义4字节变量,用来记录雷达液位计的温度、液位、压力等参数过程值和位号注释及量程范围。XP248和现场智能表建立通信后,把现场雷达液位计测量参数存储在4字节变量中,通过位号的方式在监控画面中调用和监控。在SC2-3 XP248多串口多协议通信卡的自定义变量中定义1字节变量,用来记录光导液位计的通信状态及温度、液位等参数的诊断状态,记录伺服液位计的通信状态及温度、液位、压力等参数的诊断状态。同时在自定义变量中定义4字节变量,用来记录伺服液位计的温度、液位、压力等参数的过程值和位号注释及量程范围,记录光导液位计的温度、液位参数的过程值和位号注释及量程范围。XP248和现场智能表建立通信后,把现场伺服液位计、光导液位计测量参数存储在4字节变量中,通过位号的方式在监控画面中调用和监控。

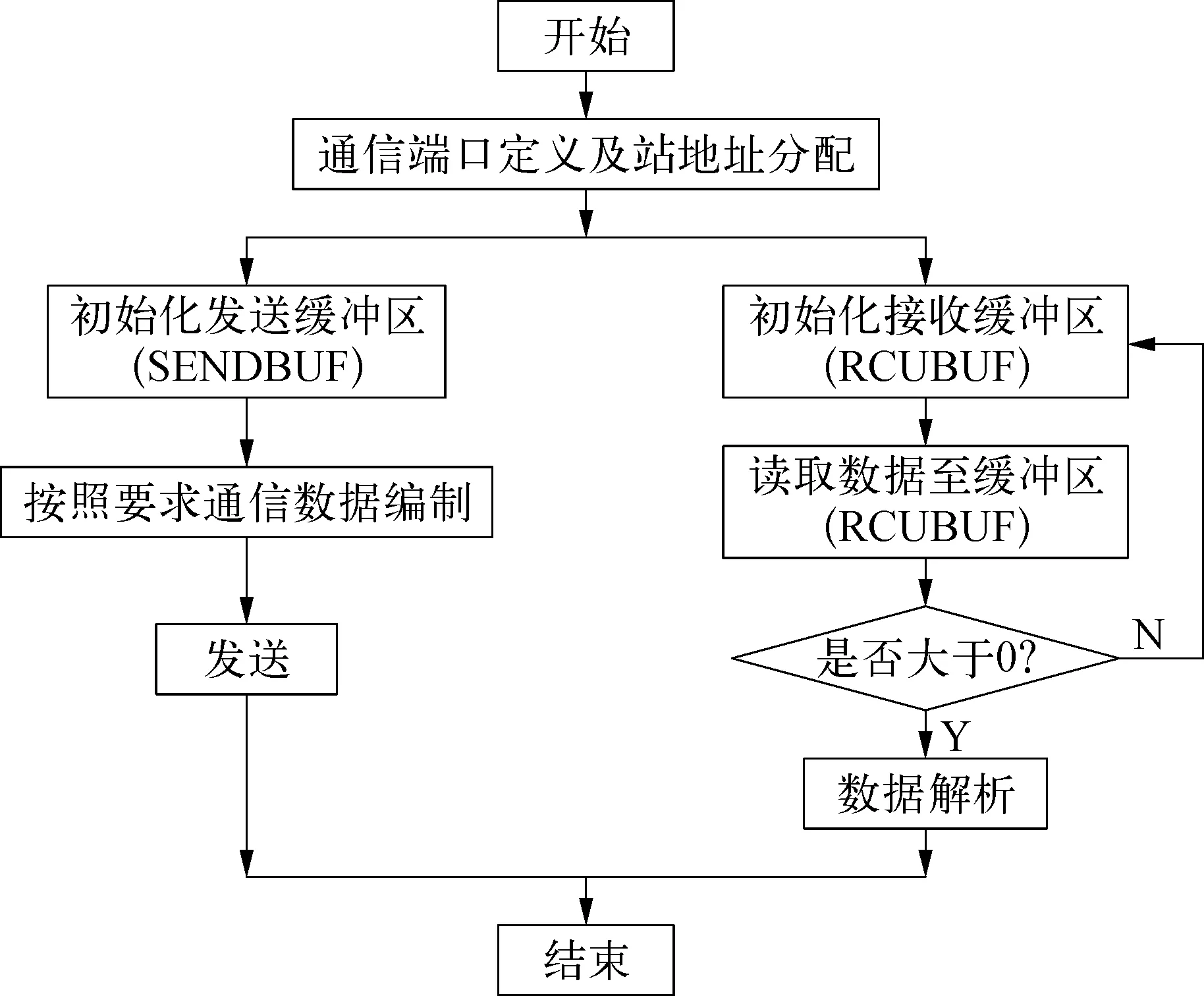

Modbus RTU通信协议的实现通过XP248内部集成的通信功能块实现,在程序设计中只需插入固定的通信功能块即可方便地实现数据的发送和接收。笔者主要对采用自定义方式通信的软件实现进行展示,自定义方式通信是采用语言依据双方设备协商好的通信方式实现数据的发送和接收,通过编写以光导液位计自定义方式通信的编程段落,达到通信数据的发送与接收,程序流程如图3所示。

图3 程序流程示意

4 结束语

罐区DCS及各现场智能仪表的数据通信从2011年运行至今,稳定可靠、精度高。笔者通过对罐区各类智能仪表的通信协议、硬软件特色等通信机理的研究与工程设计,解决了多种智能设备与DCS之间的通信问题,对类似工程的设计实施有较大参考价值。

参考文献:

[1]郭亮,王维庆.JX-300X分散控制系统与多种协议智能设备通信技术的研究[J].自动化仪表,2005,26(09):43-45.

[2]朱雷,黄开均,张哲强.WebField JX-300X DCS在石油储运行业上的应用[J].PLC&FA,2006(03):112-115.

[3]郑水成,董爱娜.油品储运自控系统及过程仪表的设计[J].石油化工自动化,2006,42(06):11-14.

[4]吴旭翔,李宏.大型石油化工罐区储罐液位仪表的设计及应用[J].当代化工,2010,39(03):278-280.

[5]税爱社,方卫红.油料储运自动化系统[M].北京:中国石化出版社,2008.

[6]叶彦斐,叶小岭.油库罐区自动化系统中通信接口的开发[J].仪表技术与传感器,2007(04):42-44.