加油站储罐油品温度及损益在线监测系统

2014-09-10王笑

王笑

(中石化第十建设有限公司,山东 淄博 255438)

1 系统概述

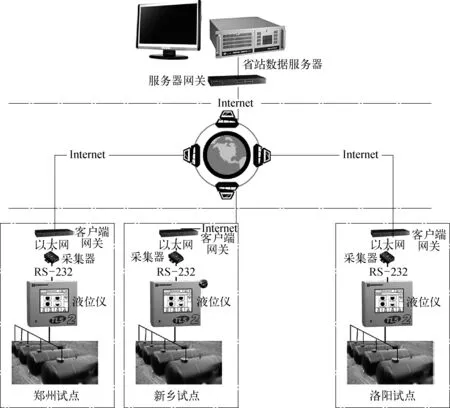

目前,国内各地加油站已经安装部署了诸多信息系统,如零售管理系统、ERP系统、各类管理报表等,都是通过网络进行实时监控及管理。但对于非常重要的油品储罐仅安装了液位计,数据无法采集到计算机中进行实时监控[1]。笔者设计了可跨地域管理的数据采集与监视控制系统(SCADA),从而使得各地的加油站油品温度及库存数据得以实时采集并管理。该系统采用1块专用的数据采集模块实时采集液位计中的液位高度、温度、体积等数据,利用现有网络定时将数据主动上传到省计量站专用数据库服务器,从而以最小成本达到采集油品库存液位、温度、体积等数据的目的。系统结构如图1所示。

以中石化河南石油分公司为例,按销量大小和地域划分的10个加油站作为试点,分别在开封(东部地区)、漯河(南部地区)、洛阳(西部地区)、新乡(北部地区)、郑州(中部地区)等5个地市各取2个加油站。通过采集不同地域的加油站温度数据从而推测出该区域的温度范围,通过数据分析,指导制订全省油品损溢的考核指标。同时,通过实时监控加油站库存,使得库存量更加透明化,在一定程度上避免了油品的非正常损失。

数据安全性通过权限管理、数据库加密、服务器登录IP地址限制等技术手段来充分保证数据安全。,只有拥有相应权限的用户才可以登录,并且只允许看到与自己岗位相关的数据信息。加油站数据采集控制器采用工控专用设备,功耗低、性能可靠,可以实时采集加油站温度及库存数据,实时上传到远程服务器。加油站当日零售数据和当日油库输入到加油站的油品数据从现有的管理系统数据库中提取。

图1 在线监测系统结构示意

2 系统网络及架构

2.1 网络基本结构及特点

该系统利用现有零售管理系统建立的网络进行数据上传。现有网络是通过各地市当地联通或者电信建立的,每个加油站有联通或者电信宽带网络,可通过该网络访问总部内网。该网络的特点:分站局域网络计算机可以访问总部内网,但是总部计算机不能直接访问分站局域网的计算机。针对这一特点,该系统采集设备将采集到的液位计数据主动上传给总部服务器。

2.2 前端数据采集处理

该系统采用的数据采集器是一款可编程开发的智能采集器,可针对不同仪表、不同协议进行客户端开发。该采集器有2个接口,一端是RS-232接口,用于采集各类数字智能仪表或系统信号;另一端是以太网RJ-45接口,用于通过以太网上传数据。

RS-232接口端在该系统中连接液位计,协议遵循液位计的通信协议。接口参数设置为波特率9600bit/s,8位数据位,1位停止位,无校验。

数据采集器通过RS-232接口下发读数据命令,采样频率设为5s。液位计在收到读命令后响应并返回所有数据。数据采集器在收到全部数据并判断无误后暂存在缓存里以备后续上传使用。

数据采集器可通过与计算机连接,利用专门的设置软件[2](一款特定的设置软件,文中不再详述)设置数据采集器的通信参数及远程采集的网络参数。由于该系统利用现有的网络系统,因而需要设置本地和远程IP地址、网关及DHCP服务器等参数。本地和远程地址均为静态地址。

RJ-45接口采用UDP协议(User Data Protocol,用户数据报协议,是与TCP相对应的协议。它是面向非连接的协议)[3],将已经采集到的数据发送到设置好的IP地址的3000端口(可自定义,数据采集器和远程计算机一致即可)。远程计算机端有专门的数据接收软件实时接收数据采集器上传来的数据。接收软件接收到数据后再将数据按Modbus TCP协议格式与组态软件(人机界面)通信[4]。

3 应用实现

该系统安装环境为WinXP,运行2个应用程序:接收各个加油站主动上传数据的数据接收软件;用于组态人机界面和实现各种管理功能的组态软件。

3.1 加油站储罐温度、液位等数据收集

数据接收软件DataAccess是用C++编写的一款应用软件,其主要功能是监听并接收本地端口由各个加油站上传的数据。每个加油站的数据采集器在安装时设定了本地的路由及服务器端的IP地址和端口号,在整个网络里有唯一的名称,在上传数据时一并上传到服务器。数据采集器在通电后,自动实时采集液位计的液位、体积、温度等数据并立即转发到设定好的远程服务器的端口。数据采集软件将各个加油站的数据采集器的名称及储罐数量等参数预先配置好,并根据各名称及上传的数据在界面上展示出来。同时按照Modbus TCP的协议格式准备好以供组态软件调用。

3.2 组态软件实现实时数据监控

流程图监控画面主要是指该项目涉及的5个地区的10个加油站的储罐液位、温度及库存数据,主要显示储罐的液位及温度。利用组态软件绘制温度、体积和液位的趋势曲线,通过历史曲线可以查到2年前的历史数据。趋势图展示的是加油站的储罐体积变化趋势。加油站每天收油时体积快速升高,平时都是缓慢下降,如果有异常变动,会在曲线中体现出来。例如曲线突然下降或者曲线归零都是不正常现象。从趋势图中可以看到加油站液位归零的记录,每次归零恢复后保持原来的值,通过趋势很容易分析出导致该种现象的原因是上传数据中断所致,该种情况的出现对于整体油品库存没有影响。如果在很短时间内体积骤然下降,则需要调查分析,可能存在盗油或者其他异常情况。因此,通过该系统可以监控加油站库存,避免加油站油品非正常损失。

4 油品损益分析

加油站油罐温度是该系统监测的重要参数之一,国内成品油出售都是按照体积计算,因而在加油站收油时也用体积结算。由于热胀冷缩的原因,体积受温度影响比较大。例如在油库中提油时用槽车装,结算用体积结算,油库中油品温度与加到槽车后的温度会有少许差别,槽车将油品运到加油站的过程中油品温度也会发生变化,在油品卸到加油站储罐中温度还会有变化。因此,关注油品流通每个环节的温度变化对分析油品的正常损耗非常重要。

4.1 温度对油品体积损耗影响的环节

4.1.1付油环节

油库对陆上罐车付油大多采用质量流量计进行计量,流量表的计量精度决定了付油体积的准确度。下面讨论工艺温度对质量流量计准确度的影响。

科氏力质量流量计的质量流量测量原理基于如下公式:

qm=KΔt/(8r2)

(1)

式中:qm——质量流量;K——传感器管的扭转弹性模量;Δt——左右传感器管的时间差;r——左右传感器管的半径。

当K,r为常数时,qm只与时间差成正比。然而与金属弹性变化有关的杨氏弹性模量是温度的函数。当温度发生变化时,传感器的刚性也随之变化,此时K不再是一个常数,从而影响质量流量计的准确度;当温度发生变化时,还会引起传感器几何结构的不均衡,从而影响到质量流量计的零点稳定度。当流量较大时工艺温度变化对流量准确度的影响不是很大。就罗斯蒙特VMF200的质量流量计来说,在额定流量时,温度每变化1℃影响准确度±0.0001%。因此,通常情况下较大流量装车时,准确度受温度影响有限,几乎可以忽略不计。但流量较小时工艺温度对准确度的影响就不可忽视了。

4.1.2运输环节

油品在运输过程中,温度会不断地发生变化,而温度变化又直接影响油品体积,导致油品体积损耗增大或减小。在运输环节,温度对油品体积损耗的影响主要表现在两个方面:温度的变化引发罐车内油品发生小呼吸损耗,而且温度变化幅度越大,其小呼吸损耗越明显,且该种损耗是实实在在的;温度变化导致罐内油品体积热胀冷缩,使油品在运输过程中的体积损耗增加或减少,当然该种油品体积损耗并不是绝对的,它也会随着温度的变化而变化,而当温度还原时,该种损耗又会趋近于“0”。后一种影响程度大于前一种,综合考虑这两方面的影响因素,可以认定:当温度升高时,罐车内油品体积损耗会降低;当温度降低时,罐车内油品体积损耗会上升。

4.1.3收油环节

在加油站收油环节,温度对油品体积损耗的影响,主要通过卸油前罐车内油温对卸油后地罐油温的影响来实现。当油品卸进地罐后,会与地罐内原有油品相混合,两者之间发生热传递,使地罐油温发生变化,根据能量守恒定律:Q吸=Q放,对同一类油品,即:

V吸×(t2-t1)=V放×(t3-t2)

(2)

则:t2=(V放t3+V吸t1)/(V放+V吸)

式中:V吸——低温油品体积;V放——高温油品体积;t1——低温油品温度;t3——高温油品温度;t2——油品混合后的平衡温度。

假设罐车内油品体积为17800L,油温为25℃,地罐内油品体积为25400L,油温为18℃,则根据式(2)可得t2=20.88℃。

卸油前油品总体积为43200L,油品混合后,罐车内油品体积变为17800+17800×(20.88-25)×0.0012=17711.99(L),地罐内油品体积变为25400+25400×(20.88-18)×0.0012=25487.78(L),则混合后油品总体积为17711.99+25487.78=43199.77(L),与卸油前油品总体积相差0.23L。

由此可见,2种温度不同的同类油品混合后,理论上体积不变。对于同一车油,由于卸油前罐车内较高油温相对于较低油温体积较大,因而卸入油罐后,地罐内油品总体积也相对较大,这样可以有效降低因温差而产生的油品体积损耗,此效果在销量大、销售节奏快的加油站更为明显。因此,很多加油站,在不影响经营和安全管理的前提下,往往选择在较高油温时卸油,其目的就是为了降低油品体积损耗。

4.1.4储存环节

加油站地罐内油品在储存过程中会发生体积损耗,发生体积损耗的原因主要有两点:

1)油罐的小呼吸损耗,而小呼吸损耗是因罐内气体空间温度变化而产生的。白天外界温度上升,罐内气体空间的温度也随之上升,罐内油温升高,引起罐内上部空间气体膨胀和油面蒸发加剧,罐内压力随之升高,导致油蒸气大量蒸发,蒸发出来的油蒸气和上升的温度使罐内气体空间压力增大,当压力达到呼吸阀允许压力值时,油蒸气就逸出罐外造成损耗;夜晚外界温度下降,罐内温度也随之下降,温度下降使罐内气体收缩,油气凝结,罐内压力随之下降,当压力降到呼吸阀允许真空值时,空气进入罐内,使气体空间的油气浓度降低,又促使油品不断蒸发,产生损耗,这样反复循环,就形成了油罐的小呼吸损耗,且这种损耗是绝对的,是实实在在的损失量。

2)罐内油品在储存过程中的温度变化,使油品“热胀冷缩”,导致单位质量油品销售体积和储存体积发生变化,从而使油品体积损耗随之发生变化,即常说的温差体积损耗,该种损耗是相对、动态的,一旦温度急剧升高时,甚至会使油品体积从亏损转为盈余。

4.2 收油时卸油量与油库的发出量比对

槽车从油库中提取油品后经过各方的铅封并确认后运输到各个加油站,油库通过检尺数据和装车的流量计进行比对,无异常后确定油库的发出量,加油站在槽车卸油之前记录加油站油罐库存量(油高、体积),卸油后记录库存量,二者相减得到该次卸油量。

由于加油站正常加油过程都是液位逐渐降低,只有在开始卸油时,液位才会升高。因而卸油开始的条件是检测到液位计的液位开始升高为卸油启动条件。由于采集滞后无法避免,因而检测到液位升高时记录的库存已经是变化的了,油品已经进入了油罐。为解决采集滞后问题,在组态软件策略脚本中记下当前时间,再将当前时间提前3~5min作为开始收油时间,从历史数据库中以开始收油时间到当前时间段中最低的库存值作为该次收油前的量。但是取最低值有一种情况必须避免,即:有可能在记录卸油开始时间的当前时间之前的3~5min内,恰好网络中断从而导致当前库存数据归零。解决办法是增加判断,因为正常油库库存不可能为0,所以提取数据库中的非0数据。待到卸油液位持续10min内不再升高作为该次收油结束的条件。记录当前的库存量作为该次收油的结束量,收油结束量减去收油开始量,得到该次收油量。在收油结束后保存该次收油量到数据库中。

该系统自动提取油库的发出量和加油站卸油量进行比对,设定好误差范围,如果超出误差范围,系统自动提示收油异常,提醒操作人员确认。系统自动产生收油报表,随时可以查询。

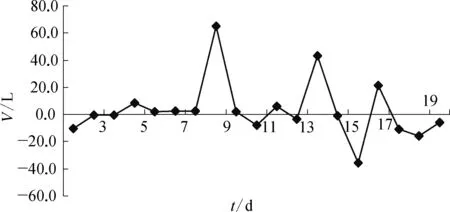

4.3 加油站油品损益曲线

该系统每天自动生成当天收付油的损益曲线,如图2所示。

图2 正常的加油站油品损溢曲线

从每月的统计曲线进行分析,如图3所示,如出现异常,则从系统中调出当天的温度曲线和收付油曲线进行比对分析,具体找出由于何种原因导致的较大盈亏偏差。

图3 加油站收付油出现异常的损溢曲线

5 总结与展望

针对加油站现有条件,笔者提出了一套完整的数据采集管理的解决方案,采用专用的液位计的数据采集器,实时采集各个加油站液位计的数据并通过网络实时上传到省计量站数据库服务器,通过管

理软件,实时记录并显示各种数据,同时从现有的其他管理系统中提取相关的数据用于完善该系统的各种管理功能。加油站储罐油品温度、液位在线监控系统结构简单、灵活性强、实施容易。系统运行后,各项指标均符合当初设计目标,达到了预期效果。据不完全统计,目前中石化所属的加油站在河南境内没有类似系统,但有加油站700余座,因而推广空间非常巨大。

参考文献:

[1]李彬锋.ERP概念[EB/OL].(2006-12-28)[2013-09-02].http://zhidao.baidu.com/question/17440107.html.

[2]史福元.微机接口与输入输出过程通道[M].北京:科学技术出版社,1995.

[3]TANENBAUM A S.计算机网络[M].5版.严伟,潘爱民,译.北京:清华大学出版社,2008.

[4]章雷.Modbus TCP协议解析介绍[EB/OL].(2012-07-13)[2013-09-02].http://wenku.baidu.com/view/d04badc29 ec3d5bbfd0a7457.html.

[5]吴照喜.科里奥利质量流量计用于计量应当考虑的影响因素和应对方法[C]//中国油气计量技术论坛论文集.北京:石油工业出版社,2010.

[6]肖素琴.油品计量员读本[M].2版.北京:中国石化出版社,2009.

[7]冯宇飞,王瑞.加油站损溢因素,分析及应对措施[J].化工自动化及仪表,2013,40(01):118-121.