催化裂化干气中乙烯回收利用的新途径

2014-09-06姚日远

姚 日 远

(扬州石化有限责任公司,江苏 扬州 225000)

催化裂化干气中乙烯回收利用的新途径

姚 日 远

(扬州石化有限责任公司,江苏 扬州 225000)

介绍了一种催化裂化干气中乙烯回收利用的新途径。该技术在扬州石化有限责任公司工业应用后,取得了较好的经济效益。实际运行数据表明,干气中乙烯的转化率达到95.41%以上,目的产品汽油的硫质量分数仅为6 μgg、研究法辛烷值高达114,是较好的汽油调合组分。该技术的不足之处是汽油选择性偏低,仅为37.64%。此外,针对目前装置运行状况,提出了改进催化剂性能等建议。

催化裂化 干气 乙烯 芳烃

干气是炼油厂的副产品,主要包括催化裂化干气、焦化干气、重整干气、加氢裂化干气以及常减压蒸馏装置的不凝气等。其中,催化裂化干气产量大,乙烯和轻烃的含量高,极具利用价值。我国炼油企业的干气绝大部分来源于催化裂化气体,全国已建成投产的催化裂化装置年加工量超过150 Mt[1],按干气产率(w)4%~6%计,干气年产量超过6.0 Mt,其中乙烯产量0.6~1.0 Mt,这些乙烯是化工厂的宝贵原料。目前干气的利用途径大多为提取氢气[2]、制乙苯[3]、深冷分离回收乙烯[4]等。但对于小型炼油厂,制乙苯以及深冷分离等均不经济。所以,通常都送入瓦斯管网作燃料气用,有些甚至放入火炬烧掉,浪费资源。随着石油资源日益枯竭,其价格不断上涨,开源节流变得十分重要,若将干气中的轻烃加以合理利用,将产生巨大的经济效益。

为了在投资不高、流程简单、操作费用较低的情况下,将干气中的乙烯等烯烃资源转化为高附加值的石化产品,扬州石化有限责任公司(以下简称扬州石化)采用专有技术将干气中的乙烯和少量的丙烯、丁烯通过低聚、环化等反应转化成以芳烃为主的轻质燃料油。该装置投资920余万元,于2012年4月2日建成并一次开车成功,设计处理量20 kt/a,目前装置运行平稳。

1 工艺简介

1.1 原 理

装置使用的催化剂是改性分子筛催化剂,该催化剂是金属改性的酸性催化剂。原料干气中的C2,C3,C4等烯烃分子,在酸性催化剂表面的酸中心上依照正碳离子机理进行齐聚、叠合、环化、异构化、芳构化等一系列化学反应,生成富含芳烃等的汽油组分,以及少量燃料油组分,完成乙烯等低碳烯烃的回收利用。该催化剂具有可重复再生、抗水、抗硫等优点。

1.2 工艺流程

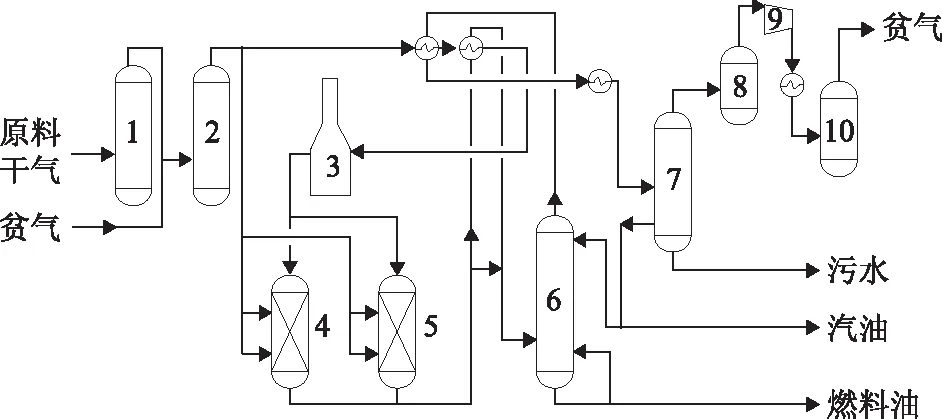

图1 干气回收利用工艺原则流程示意1—缓冲罐; 2—吸附器; 3—加热炉; 4,5—反应器; 6—柴油塔; 7—油水分离器;8—捕油器; 9—压缩机; 10—缓冲罐

干气回收利用工艺原则流程示意如图1所示。原料干气进入缓冲罐,与反应后的贫气一起进入吸附器,吸附其中的碱性组分,然后一部分经二级换热进入加热炉,升温到200 ℃以上从反应器顶部进入,另一部分未经加热的干气从反应器中部注入,通过分段床层进行反应。反应产物经过与干气原料换热,进入柴油塔分离出柴油组分,汽油及气体组分从塔顶出来,经换热、冷却进入油水分离器,下部和中部分别抽出污水和汽油组分,上部气体进入捕油器,气相组分经压缩机压缩、冷却后进入缓冲罐,少量液相组分定期压回油水分离器,气相组分一部分返回炼油厂高压瓦斯管网,一部分循环进入吸附器。

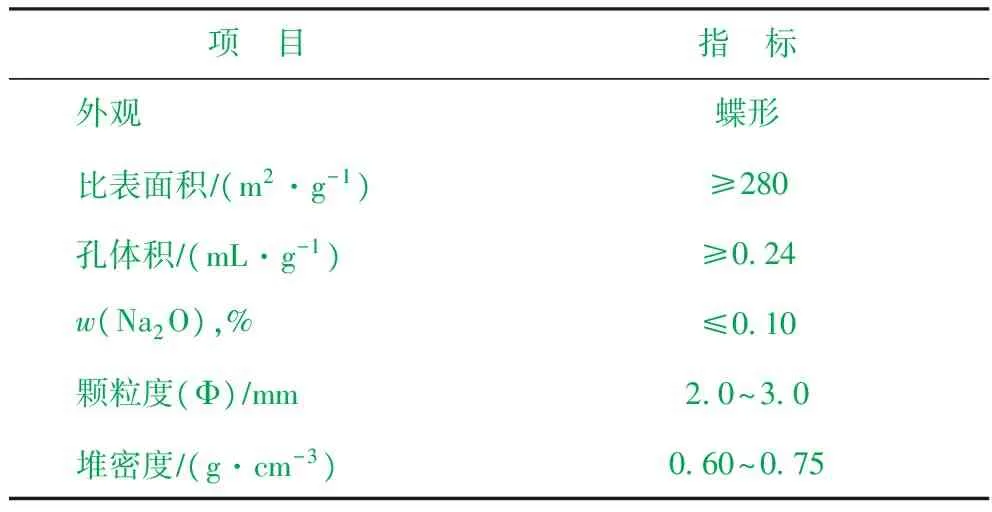

1.3 催化剂参数

催化剂的主要性质指标见表1。

表1 催化剂的主要性质指标

2 工业应用与分析

2.1 工业应用情况

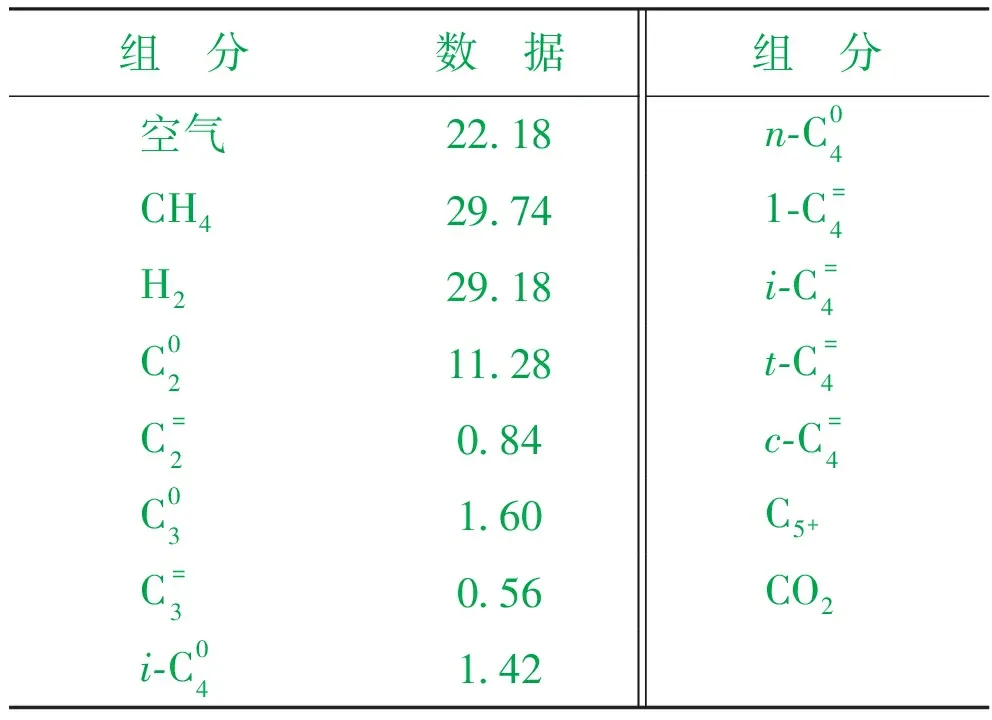

该装置自2012年4月2日建成投产以来,一直平稳运行,两个反应器切换操作,催化剂为器外再生。反应周期最短58天,最长92天。本文所有数据为2012年5月15日—7月17日(共63天)的生产记录。随着反应时间的延长,催化剂活性逐渐降低,反应的转化率主要通过及时调节加热炉出口温度来控制。主要工艺条件为:加热炉出口温度控制在246~298 ℃,反应器出口温度相应控制在336~387 ℃,原料干气平均进料流量为1.518 th,反应质量空速约1.5 h-1。原料干气的组成见表2。

表2 原料干气的组成 φ,%

2.2 运行分析

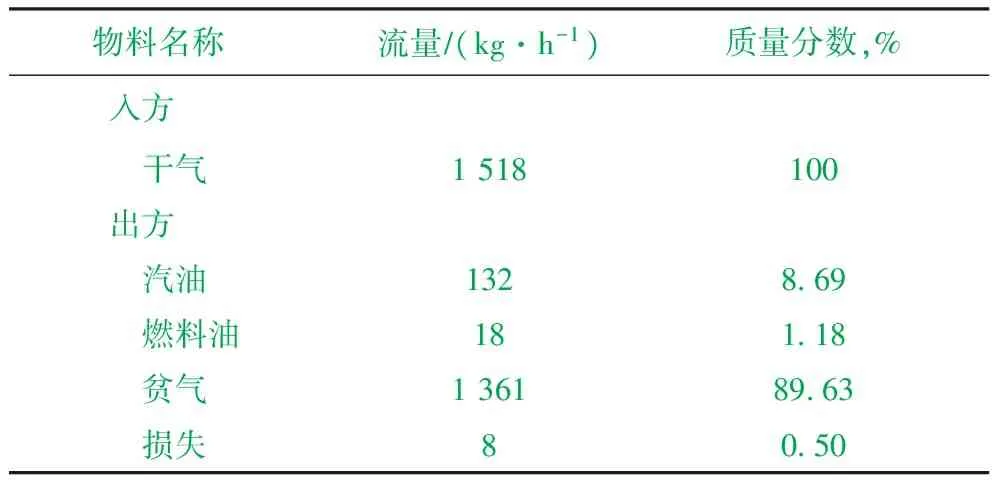

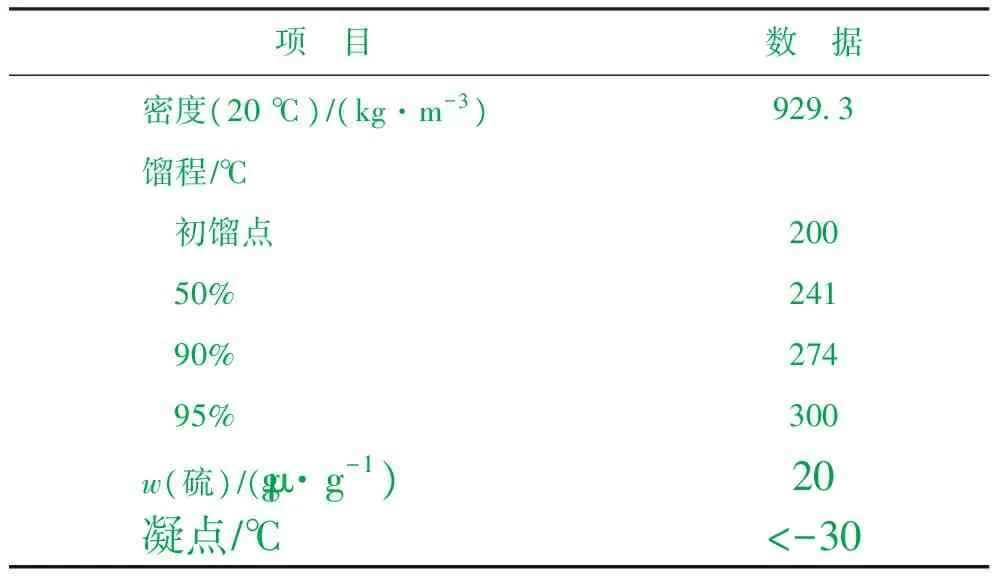

2012年5月15日-7月17日运行期间的物料平衡数据见表3;主要目的产品为汽油,其主要性质见表4;燃料油的主要性质见表5;贫气的组成见表6。

表3 装置的物料平衡数据

表4 汽油的主要性质

表5 燃料油的主要性质

表6 贫气的组成 φ,%

由表2、表3以及表6的数据,以原料干气中的乙烯为基数,可以计算得到产品汽油及燃料油对乙烯的选择性,亦可计算得到原料中乙烯的转化率,结果见表7。

表7 主要技术经济参数 %

从表7可以看出,该工艺技术的乙烯转化率较高,达到95.41%,但目的产品汽油的选择性较低,仅为37.64%,汽油及燃料油合计对乙烯的选择性也只有42.76%。

由表6可以看出,贫气中C3及以上组分较多,体积分数为5.57%,换算成质量分数则高达16.03%。由于该装置未配套相应的吸收-解吸系统,该部分液化气组分仍然在贫气中作为燃料气使用。

2.3 目前存在的问题及建议

装置运行两年多来,总体平稳,基本达到回收利用乙烯的目的,但从运行结果看,该装置仍然存在如下问题:①液体产品(特别是目的产品高辛烷值汽油组分)的选择性较低;②贫气中的C3及以上液化气组分未进行回收,存在一定的经济损失;③催化剂实行器外再生方式,装卸时对催化剂的损耗较大,且费时费力,特别是再生过程受制于催化剂再生单位,时间得不到保证。

针对上述问题,建议从催化剂的改进和工艺流程的优化入手,提高目的产品汽油组分的选择性,以进一步提高经济效益;并适时进行催化剂器内再生系统建设,以减少催化剂损耗,同时降低外送再生费用。

3 结 论

(1) 扬州石化采用专有技术,投资920余万元,建成一套20 kt/a的催化裂化干气制汽油装置,对催化裂化干气中的乙烯等低碳烯烃进行了回收利用,年增效550余万元,经济效益显著。

(2) 该工艺技术流程简单,运行平稳可靠。所产汽油组分硫含量低,仅6 μgg,研究法辛烷值高达114,是较好的汽油调合组分。

(3) 该工艺技术乙烯转化率高,达95.41%;但汽油组分的选择性较低,仅37.64%。

[1] 许友好.我国催化裂化工艺技术进展[J].中国科学:化学,2014,44(1):13-24

[2] 殷树青.催化裂化干气的综合利用[J].齐鲁石油化工,2008,36(4):320-326

[3] 江波,解洪海.第三代催化裂化干气制乙苯技术的应用[J].炼油技术与工程,2010,40(3):18-22

[4] 吴茨萍,孙利.炼油厂干气的分离回收和综合利用[J].现代化工,2001,21(5):20-23

NEW PROCESS FOR RECOVERING ETHYLENE FROM FCC DRY GAS

Yao Riyuan

(YangzhouPetrochemicalCo.Ltd.,SINOPEC,Yangzhou,Jiangsu225000)

A novel process was introduced about ethylene recovery from FCC dry gas. The commercial application in Yangzhou Petrochemical Co. Ltd., SINOPEC was disclosed. The results show that the conversion of ethylene is over 95.41%. The sulfur in gasoline fraction is about 6 μgg and RON is as high as 114. The deficiency of this technology is that the gasoline selectivity is on the low side, only about 37.64%. In view of the present operation status, some proposals for improving the performance of catalyst are suggested.

catalytic cracking; dry gas; ethylene; aromatic hydrocarbon

2014-05-27; 修改稿收到日期: 2014-07-18。

姚日远,硕士,高级工程师,从事石油化工生产及技术管理工作。获中国石化科技进步三等奖1项,江苏省科技成果1项,扬州市科技进步三等奖1项,国内外发表论文10余篇,江苏省“333”科技带头人。

姚日远,E-mail:yaory.jsyt@sinopec.com。