高效重油转化催化裂化催化剂的工业应用

2014-09-06田文君刘子杰郑晓曦

田文君,刘子杰,张 磊,郑晓曦

(1.中国石油广西石化公司,广西 钦州 535008;2.钦州学院化学化工学院)

高效重油转化催化裂化催化剂的工业应用

田文君1,刘子杰2,张 磊1,郑晓曦1

(1.中国石油广西石化公司,广西 钦州 535008;2.钦州学院化学化工学院)

针对南方某大型炼油厂3.5 Mta催化裂化装置,研究开发了一种新型高效重油转化催化剂A。实验室评价结果表明,使用该催化剂后油浆产率和焦炭产率降低,总液体收率略有提高,丙烯收率大幅增加。催化剂A在该炼油厂催化裂化装置工业应用的结果表明,与原催化剂相比,使用重油转换催化剂A后,在原料性质基本相当的情况下,平衡剂金属含量明显降低,丙烯收率提高1.07百分点,油浆产率降低2.91百分点,汽油研究法辛烷值增大0.59个单位,CO焚烧炉出口烟气NOx浓度略有降低。

催化裂化 重油转换 催化剂 工业应用

随着国际原油价格不断攀升,加工重质化和劣质化原油成为炼油厂降本增效的有效手段之一[1]。催化裂化装置作为我国炼油厂规模最大的重油二次转化装置,其原料性质随原油性质变化而日趋劣质化,掺渣率逐年提高。南方某大型炼油厂重油催化裂化装置采用UOP工艺包,由台湾中鼎工程公司完成FEED(Front-end Engineering Design)设计,中国石化洛阳石化工程公司完成详细设计,设计加工量为3.5 Mta。该装置反应器和再生器为高低并列形式,再生系统采用重叠式两段再生,第一再生器(一再)贫氧、第二再生器(二再)富氧操作,并设置两台全密相流外取热器,取热负荷为117.2 MW,设计原料的康氏残炭为7.95%、密度(20 ℃)为0.902 gcm3、Ni质量分数为14.7 μgg。原料重质化和劣质化后,面临以下生产瓶颈:①生焦量大,一方面造成一再密相温度高达740 ℃,过高的再生温度对催化剂水热稳定性以及两器内构件造成影响;另一方面造成一再烟气中CO含量增大,引起CO焚烧炉燃烧强度增加,可能导致CO焚烧炉排放的烟气中NOx含量超标。②油浆产率高,造成分馏塔下部热量大,油浆冷却系统超负荷,分馏塔塔底温度大于350 ℃,产品油浆出装置温度超标。③高效化工产品丙烯收率下降。

某石化研究院以新开发的高活性稳定性分子筛活性组元,结合分子筛颗粒分散和酸性优化调变技术,强化活性中心的稳定性和可接近性,成功开发了高效转化重油催化剂LDO系列,在国内取得成功应用并取得良好效益[2-3]。为解决生焦量大和油浆产率高的问题,同时增产丙烯,某公司专门针对南方某大型炼油厂催化裂化装置研制开发出一种重油转化催化剂(简称A催化剂)。该催化剂具有孔体积大、裂化能力强、便于大分子自由进出的、可接近性很高的基质。同时使用特殊氧化铝,专门捕获Ni形成镍铝尖晶石,降低Ni的脱氢活性。A催化剂于2013年6月至9月在南方某大型炼油厂催化裂化装置上进行了工业试验,9月对A催化剂进行了工业标定,考察A催化剂标定期间对油浆产率和再生温度的影响,同时就产品分布及产品性能与该炼油厂原使用催化剂(简称B催化剂)进行对比。

1 催化剂性质

A催化剂与B催化剂的化学组成分析结果见表1。由表1可见,与B催化剂相比,A催化剂的Al2O3含量较高、稀土金属RE2O3含量较低,说明A催化剂是低稀土、富铝催化剂。

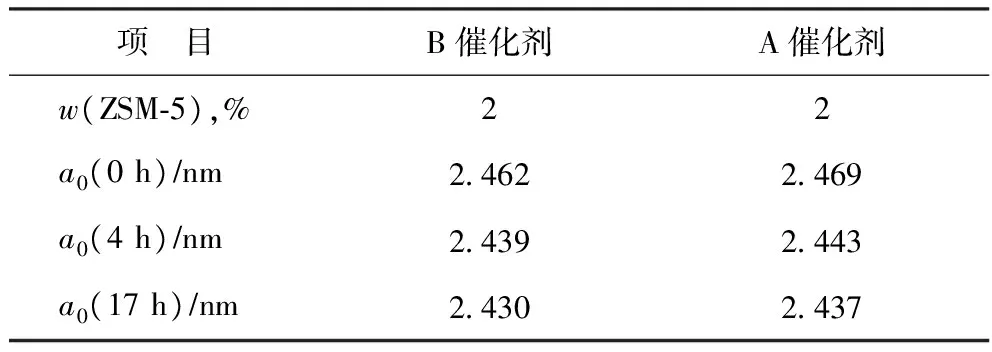

A催化剂和B催化剂的ZSM-5含量和晶胞平均尺寸见表2。结合表1和表2可以看出,A催化剂采用大晶胞分子筛,氧化铝含量比催化剂B高,从而增加了催化剂的L酸中心。

表1 催化剂的化学组成

表2 催化剂的XRD物相分析结果

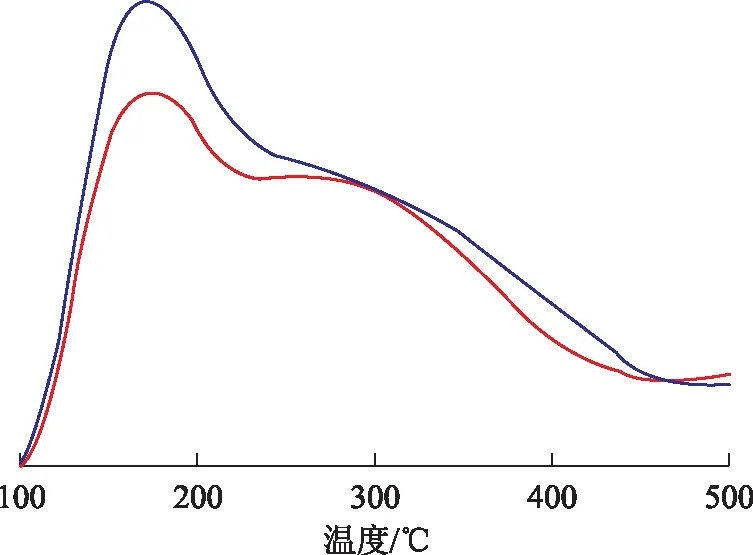

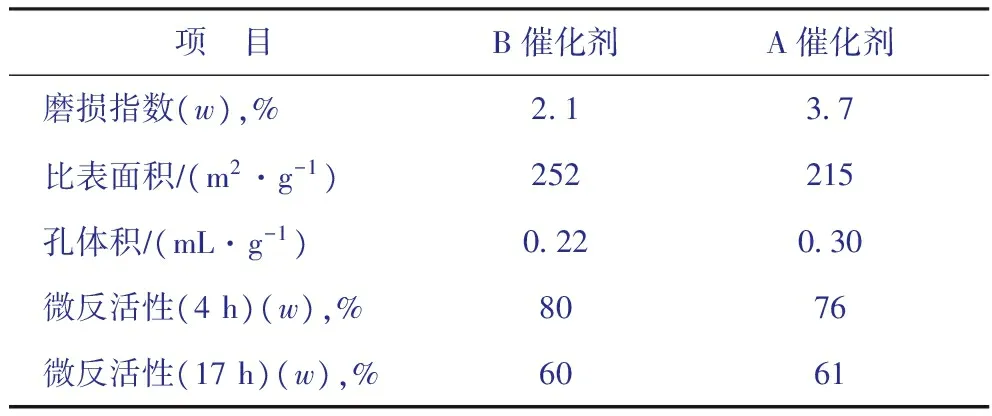

A催化剂和B催化剂的NH3-TPD曲线见图1,使用性能见表3。由图1可见,A催化剂的弱酸峰明显低于B催化剂,但存在一个中强酸峰,而B催化剂则没有。结合表1数据分析可知,A催化剂采用了中孔氧化铝基质,且采用稳定性较好的大晶胞分子筛,因此A催化剂在微反活性不高的前提下,保持了较好的稳定性(见表3)。

图1 催化剂的NH3-TPD曲线 —A催化剂; —B催化剂

项 目B催化剂A催化剂磨损指数(w),%2137比表面积∕(m2·g-1)252215孔体积∕(mL·g-1)022030微反活性(4h)(w),%8076微反活性(17h)(w),%6061

2 高效重油转化催化剂的实验室评价

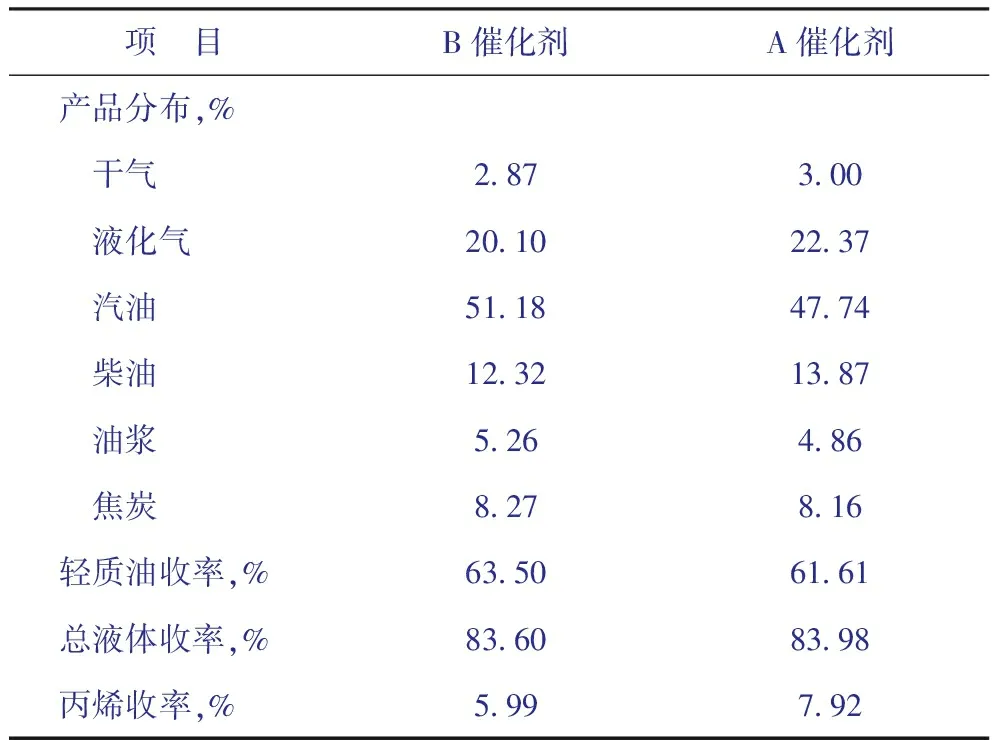

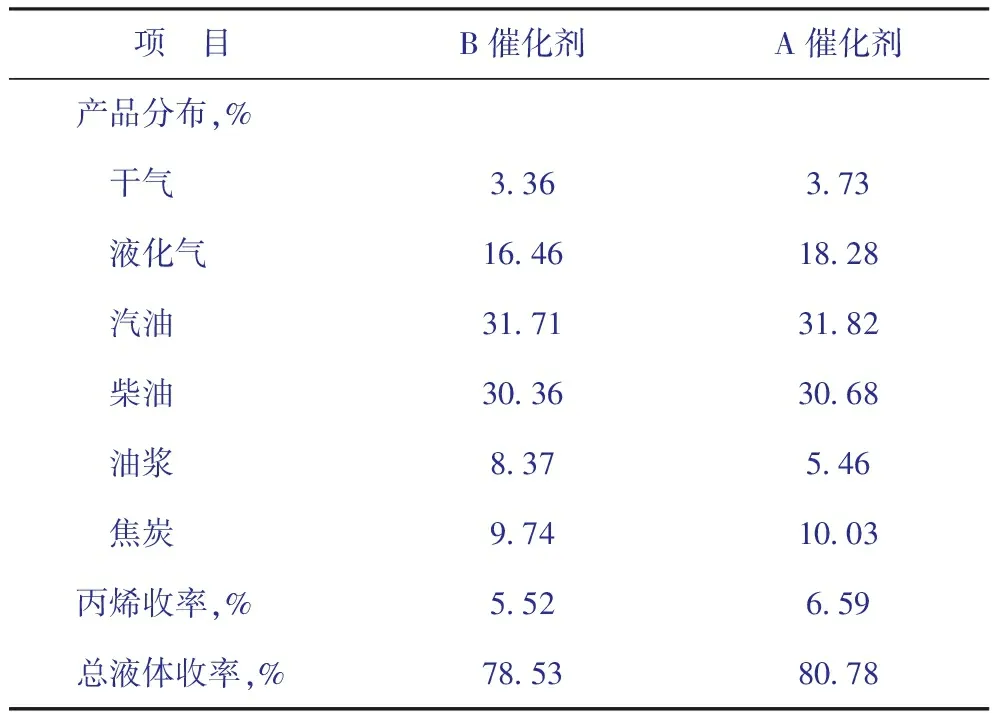

在小型固定流化床实验装置上评价了A催化剂的主要性能,评价条件:反应温度500 ℃、空速15 h-1、剂油质量比4.0,实验方法见文献[4]。原料性质:残炭4.2%,密度(20 ℃)902 kgm3。实验中所用催化剂经800 ℃水热老化10 h,裂化气组成采用Varian GC3800气相色谱仪进行分析,采用面积归一法计算裂化气中各组分的体积分数。液体产物采用Varian GC3800气相色谱仪进行分析,采用中国石化石油化工科学研究院模拟蒸馏分析软件计算液体产物组成。产品分布见表4。由表4可见,与B催化剂相比,使用A催化剂后油浆产率和焦炭产率降低,总液体收率略有提高,丙烯收率大幅增加。

表4 催化剂实验室评价的产品分布

3 高效重油转化催化剂的工业应用

南方某大型炼油厂3.5 Mt/a催化裂化装置自开工以来一直使用B催化剂。2013年6月开始逐渐加入A催化剂,每天加注量为18 t。至2013年9月5日,A催化剂的系统藏量达到63%,满足标定要求。

3.1 原料性质

催化裂化原料性质见表5。由表5可见,A催化剂标定期间原料密度(15.6 ℃)为0.941 g/cm3、残炭为7.47%、50%馏出温度为530.5 ℃、Ni质量分数为16.60 μgg,均高于B催化剂标定期间原料的相应性质数据,说明A催化剂标定期间的原料比B催化剂标定期间的原料质量差。

3.2 操作条件

催化裂化装置的主要操作条件见表6。由表6可见,在再生烟气中CO含量基本相当的情况下,A催化剂标定期间一再密相温度较B催化剂低1.33 ℃,其它主要操作参数均保持稳定,装置运行平稳。

3.3 产品分布

表7为催化裂化产品分布。由表7可见,与B催化剂相比,在进料量相同、掺渣比更高的情况下,使用A催化剂时液化气收率提高1.82百分点,油浆产率降低2.91百分点,丙烯收率提高1.07百分点,总液体收率提高2.25百分点。说明A催化剂具有良好的产品选择性,在生焦率基本不变的情况下,提高了高效化工产品丙烯的收率,同时,大幅降低油浆产率,解决了分馏塔底部热量过高的问题。

表7 催化裂化产品分布

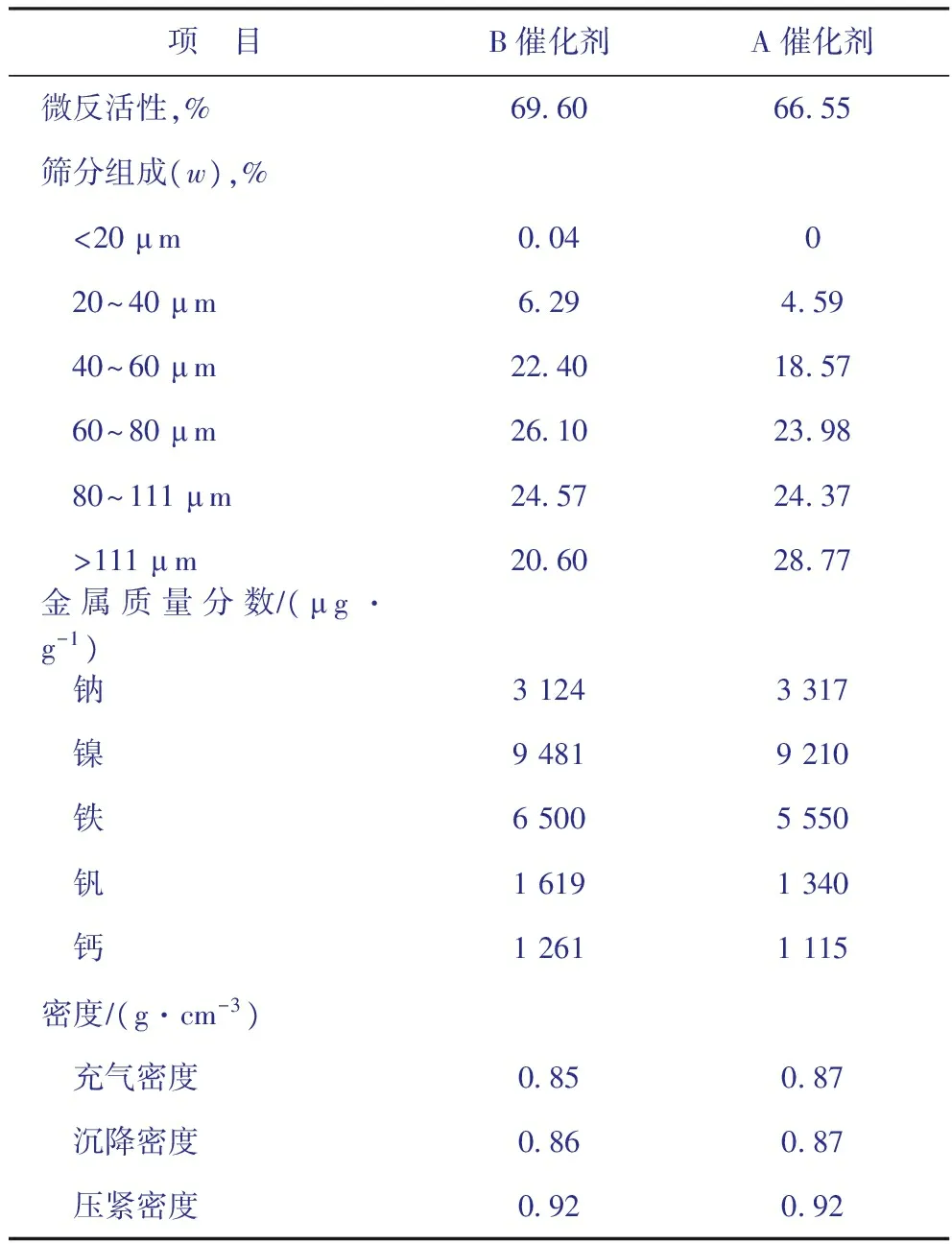

3.4 平衡剂性质

表8为催化裂化平衡剂的性质。在进料性质较差的情况下,因A催化剂初始活性较低,为了保证系统平衡剂活性,必须提高A催化剂加注量,以降低平衡剂中重金属含量。

表8 催化裂化平衡剂的性质

3.5 产品性质

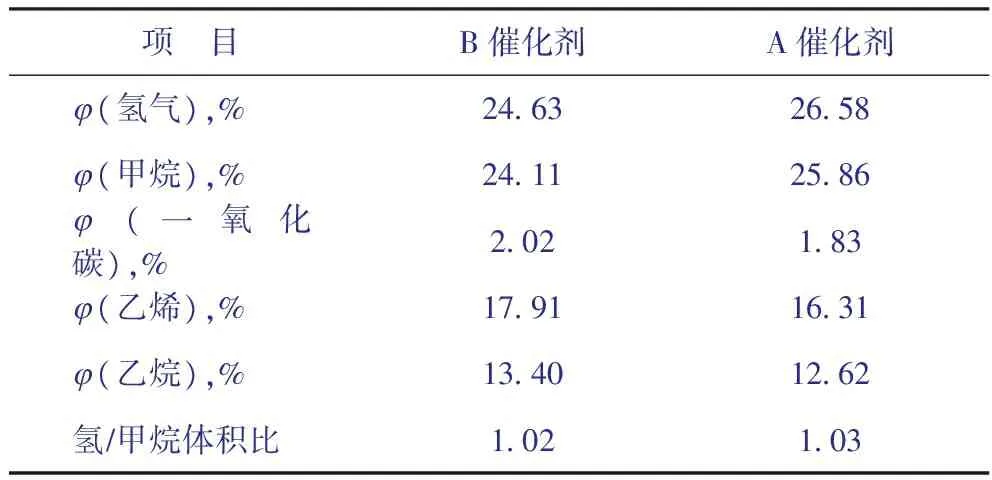

3.5.1 干 气 表9为催化裂化干气性质。由表9可见,使用两种催化剂时,氢/甲烷体积比基本相当,表明A催化剂在使用特殊氧化铝及专门捕获Ni形成镍铝尖晶石的技术后,加工Ni含量更高的原料时,表现出良好的抗Ni能力,有效降低了Ni的脱氢活性。

表9 催化裂化干气性质

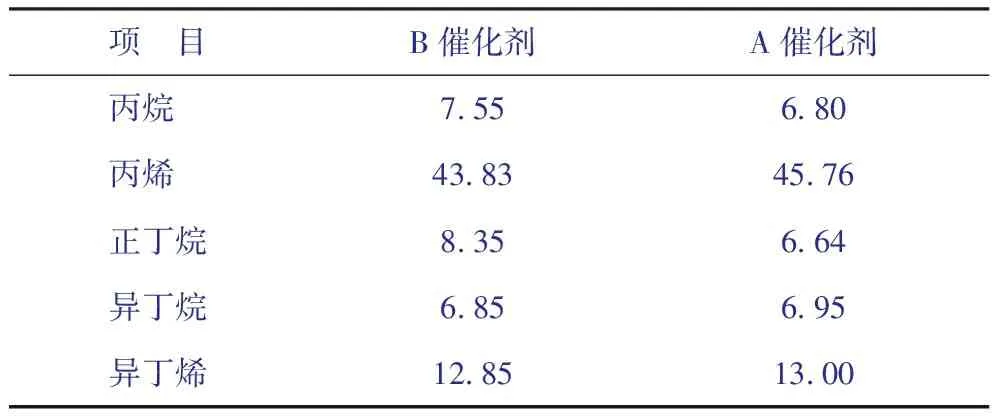

3.5.2 液化气 表10为催化裂化液化气的主要组成数据。由表10可见,与B催化剂相比,使用A催化剂期间,液化气中丙烯和异丁烯含量都明显增大。

表10 催化裂化液化气的主要组成数据 φ,%

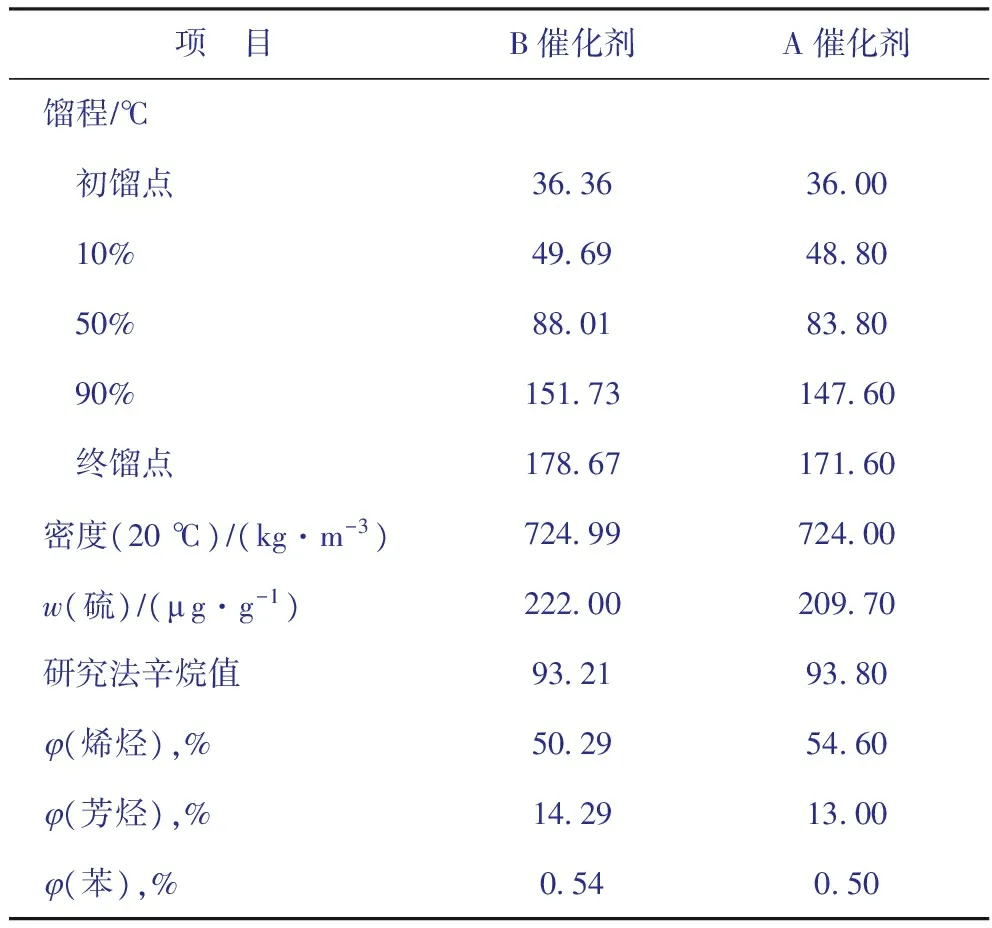

3.5.3 汽 油 表11为催化裂化稳定汽油性质。由表11可见,使用A催化剂期间,汽油中烯烃体积分数为54.60%,研究法辛烷值为93.80,都比使用B催化剂时高。

表11 催化裂化稳定汽油性质

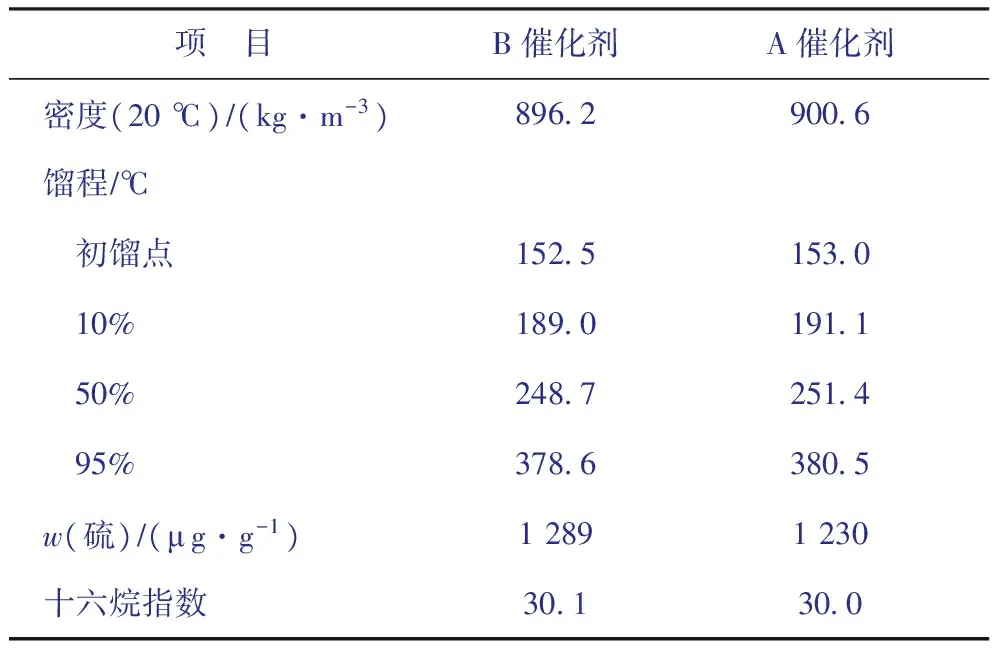

3.5.4 柴 油 表12为催化裂化柴油性质。由表12可见,与B催化剂相比,采用A催化剂后对催化裂化柴油质量影响不大。

表12 催化裂化柴油性质

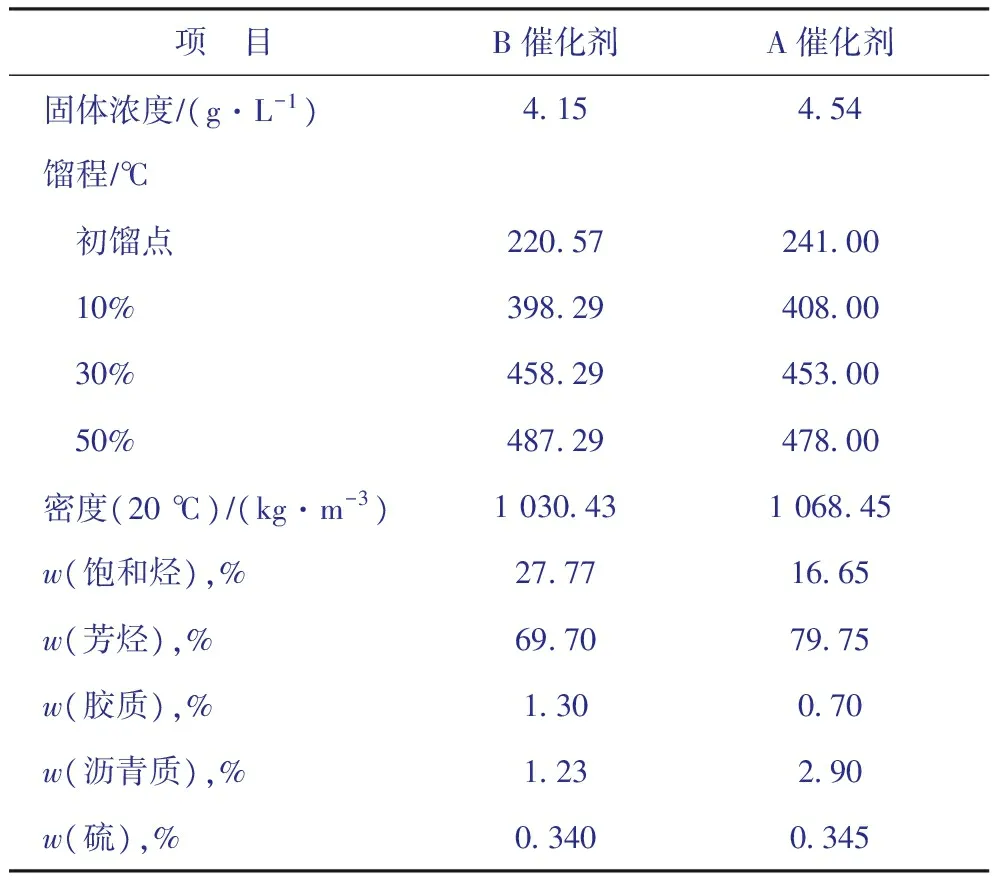

3.5.5 油浆性质 表13为催化裂化油浆性质。由表13可见,与B催化剂相比,A催化剂标定期间油浆密度增大,饱和烃质量分数降低11.12百分点,芳烃质量分数提高10.05百分点,说明A催化剂的重油转化能力更强。

表13 催化裂化油浆性质

3.6 烟 气

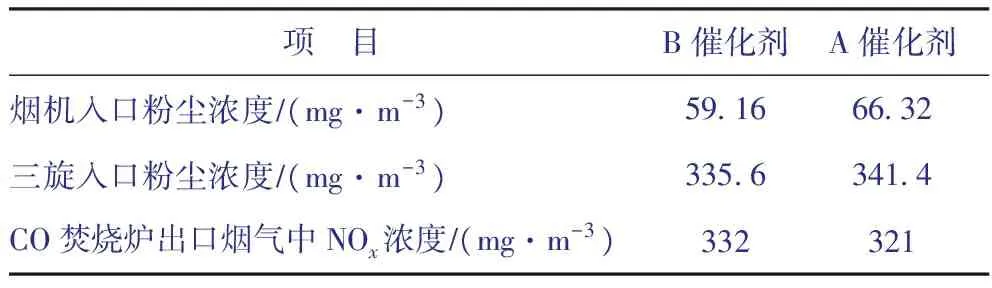

表14为催化裂化烟气性质。由表14可见:与B催化剂相比,A催化剂标定期间,烟机入口粉尘浓度和三旋入口粉尘浓度变化不大,均满足控制指标要求;由于A催化剂标定期间一再密相温度较低,再生烟气中CO含量与B催化剂标定期间基本相当,所以CO焚烧炉出口烟气中NOx浓度较B催化剂标定期间略有下降,符合环保要求。

表14 催化裂化烟气性质

4 结 论

(1) 采用具有中孔铝基质、稳定性较好的大晶胞分子筛、低稀土含量和低初始活性的催化剂,适当增大新鲜催化剂置换量,可以满足重质、劣质催化裂化原料的加工要求。

(2) 使用重油转换催化剂A后,在原料性质与使用B催化剂期间基本相当的情况下,平衡剂金属含量明显降低。丙烯收率提高1.07百分点,油浆产率降低2.91百分点,汽油研究法辛烷值增大0.59个单位,表现出良好的重油转换能力和产品选择性。

(3) 使用重油转换催化剂A后,装置运行平稳,催化剂流化正常,油浆固含量、三旋入口粉尘浓度和烟机入口粉尘浓度无明显变化,CO焚烧炉出口烟气中NOx浓度略有降低。

[1] 刘涛,张忠东,张海涛,等.国内重油高效转化FCC催化剂工业化技术进展[J].中外能源,2009,14(1):71-77

[2] 路勇,何鸣元,宋家庆,等.重油催化裂化催化剂活性中心可接近性研究[J].石油炼制与化工,2000,31(5):46-49

[3] 刘晓青,段宏昌,赵义桦,等.LDO-70重油高效转化催化剂的工业应用[J].石油炼制与化工,2013,44(9):15-18

[4] 张爱群,田爱珍,刘兰华,等.XGL-2×3型三通道固定流化床催化裂化实验装置的构造与运行[J].石化技术与应用,2009,27(1):78-82

COMMERCIAL APPLICATION OF HIGH-EFFICIENT HEAVY OIL RFCC CATALYST

Tian Wenjun1, Liu Zijie2, Zhang Lei1, Zheng Xiaoxi1

(1.GuangxiPetrochemicalCompany,CNPC,Qinzhou,Guangxi535008; 2.SchoolofChemistryandChemicalEngineering,QinzhouUniversity)

A new high efficient heavy oil conversion catalyst A was developed and commercialized for a RFCC unit with a capacity of 3.5 Mta. The lab results showed that the slurry and coke yield reduced; the total liquid yield increased slightly and the propylene yield increased significantly. The commercial application results show that compared with the results of the original catalyst,using the feed with same properties, the metal content on the equilibrium catalyst decreases, propylene yield increases by 1.07 percentage points, slurry yield lowers by 2.91 percentage points, RON of FCC gasoline increases by 0.59, the NOxconcentration at CO incineration flue gas furnace outlet decreases slightly.

RFCC; heavy oil conversion; catalyst; commercial application

2014-02-17; 修改稿收到日期: 2014-05-27。

田文君,高级工程师,1989年毕业于华东石油学院石油炼制系,主要从事炼油生产管理工作。

张磊,E-mail:sxzhang1314@163.com。

中国石油天然气股份有限公司科技开发项目(2010E-1901)。