不锈钢0Cr18Ni9熔滴沉积参数优化

2014-09-04李素丽

李素丽,刘 伟

(陕西国防工业职业技术学院,陕西西安 710300)

0 引言

熔滴沉积工艺原理就是以金属丝为研究对象,使用不同的热源使金属丝熔化形成熔滴,熔滴滴落到经过预热的金属板上,金属板固定在可以移动的工作台上,并利用先进的计算机控制系统控制金属板的运动,使熔滴在基板上准确定位,逐点逐层累加,从而成形出复杂的几何造型。而得到稳定的均匀熔滴是该技术的关键和难点,只有当成形姿态、送丝速度以及金属板移动速度等相关参数相匹配时,才能得到均匀滴落的熔滴[1-3]。

1 建模

由于金属存在半熔融状态的温度区间较小,有的甚至就没有半熔融状态,所以对金属丝刚刚到半熔融状态很难控制,不能提供熔滴形貌及有关熔滴变形中的速度和温度分布等详细信息,而对熔滴铺展和与基板融合凝固过程的数值模拟研究却能够很好地弥补此不足之处。然而对熔滴撞击、铺展试验进行数值模拟并不是一个轻而易举的事情,我们需要借助计算机才能很好地解决相关一系列的复杂问题,如送丝速度、基板温度、喷嘴与基板间的距离等相关参数同时影响熔滴沉积质量。

本研究中,熔滴以一定的速度撞击基板。由于其速度远远小于声速,因此可以忽略熔滴的可压缩性;流体的Reynolds数很小不足以引起湍流;熔滴的直径为0.8 mm,具体材料参数如表1所示。液滴的初始形态如图1所示。

表1 实验材料参数表

图1 建模示意图

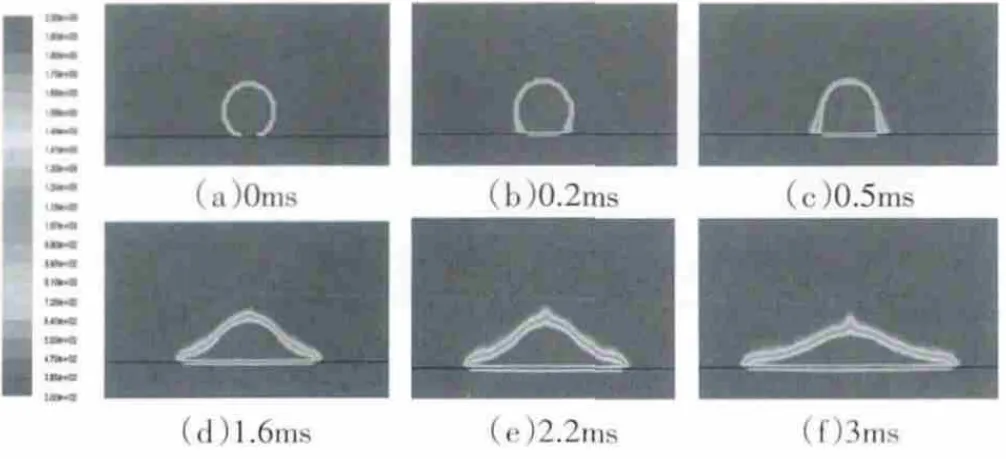

影响熔滴铺展的因素很多,熔滴尺寸、基板材料、粗糙度等参数。如图2模拟直径为0.8 mm的不锈钢0Cr18Ni9熔滴铺展过程,可见随着时间的推移,熔滴铺展的直径慢慢加大,熔滴芯部温度基本不变,外测温度在不断下降。这与文献[4]中结果一致。

2 试验研究

2.1 试验装置

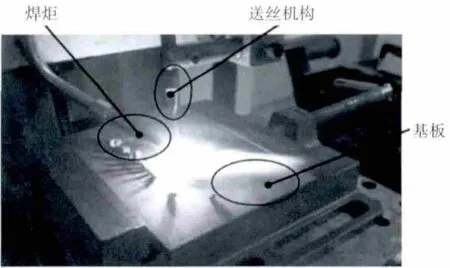

本研究采用的试验装置由CNC系统、成形工作台、送丝机构和氧气乙炔焊接系统组成。其中CNC系统控制工作台的运动,使工作台可实现x、y和z三个方向的直线运动;热源采用氧气乙炔焊接系统(如图3)。

图2 熔滴铺展情况温度场分布

图3 热源试验装置简图

由于采用的热源不同,不同金属丝熔化形成熔滴的研究没有固定的设备与工艺,需要根据金属丝本身的性质以及研究的工艺性搭建实验平台,致使能实现用熔滴成形法形成一条直线。成形过程中焊炬位置固定,基板固定在成形工作台上。通过CNC系统控制工作台以一定的速度V运动,同时送丝机构将不锈钢丝0Cr18Ni9(304)以一定速度送至乙炔氧气焊炬中性焰焰心(温度可达3 000℃),形成连续的熔滴滴于基板表面,最终形成一条直线。

2.2 工艺参数确定

(1)送丝速度

送丝速度对熔滴成形有很大影响。因此首先应该确定送丝机的面板刻度与实际送丝速度对应关系,具体参数如表2所示。

表2 送丝机速度与面板刻度对应关系

通过试验,当面板刻度调制2时,对应的送丝速度为1.7 mm/s,这时金属丝0Cr18Ni9(304)会过度氧化;当送丝刻度为2.5,即送丝速度为3.8 mm/s时,能获得连续的熔滴。但送丝速度大于3.8 mm/s时,只能将不锈钢丝加热至红热状态,来不及形成熔滴。所以本试验采用的送丝速度为3.8 mm/s。

图4 焊炬斜向下试验装置图

(2)焊炬姿态对成形过程的影响

不同的焊炬姿态对底板加热的效果是不同的,能得到不同的预热效果。通过调整焊炬可以形成三种不同的焊炬姿态,即平吹—火焰与基板水平;斜吹—焊炬斜向下,火焰与底板呈一定角度;垂直吹—焊炬垂直于底板向下,火焰与底板垂直。

①平吹—火焰与底板基本水平

由图5可以看出,熔滴之间有较好的搭接。通过测量其成形长度L=40 mm,共14个熔滴,假设每个熔滴直径为4 mm,则平均两个熔滴之间的重复部分长度为1.2 mm。

图5 平吹时熔滴成形质量

②垂直吹—火焰与基板垂直

由于火焰垂直于基板,气流影响过大,熔滴的大小及下落位置很不稳定,发生了熔滴飞溅。如图6所示。

③斜吹—火焰与底板呈一定角度

图6 垂直向下吹时熔滴成形质量

由图7可以看出,乙炔的温度很高,能把金属丝0Cr18Ni9(304)瞬间熔化,但是外界没有保护装置,熔滴极易被氧化。由于没有振动,熔滴脱落仅依靠重力作用,所以比较慢,即将滴落的熔滴和已经滴落的熔滴不能很好地融合。另外基板没有经过预热,熔滴的结合性不好。

图7 斜吹时熔滴成形质量

(3)熔滴下落高度

为减少熔滴在空气中的凝固时间,在理论上应尽量减少熔滴的下落高度,但是为避免相互干涉,而且距离太近,会出现熔滴前后没有形成熔滴熔在一团的现象。由于试验的可重复性较差,经反复试验,在平吹时,熔滴下落高度不能小于5 mm;斜吹时,熔滴下落高度不能小于6 mm;垂直向下吹时,理论上考虑熔滴尺寸即可,下落高度也不能小于6 mm左右。

3 结论

本研究首先对高熔点合金0Cr18Ni9(304)以丝材形式通过送丝机构送出,经乙炔氧气加热至熔融态,形成熔滴,沉积在不锈钢基板上,通过调节不同参数来观察其成形质量。

(1)送丝速度对熔滴沉积有很大影响。送丝速度太快,金属没有来得及熔化形成熔滴,而相反送丝速度太慢,金属丝会被过度氧化。根据本文的具体实际,采用送丝速度为3.8 mm/s。

(2)焊炬姿态对熔滴沉积也有一定的影响。平吹时,乙炔焰先融化一部分底板不锈钢,形成熔池,这时不锈钢熔滴滴上之后将会有比较好的结合强度。然而垂直向下吹时,由于气流影响过大,熔滴的大小及下落位置很不稳定,无法达到预期效果,甚至发生了熔滴爆炸飞溅的现象。斜吹时,火焰中心与底板表面接触,金属丝极易熔化形成熔滴而被氧化,另外由于中性火焰焰心长度为24 mm,对于直径在4 mm左右的熔滴,容易造成焊嘴堵塞引发危险。

[1]谭永生.FDM快速成型技术及其应用[J].航空制造技术,2000(1):2-7.

[2]邹国林,郭东明,贾振元.FDM工艺出丝过程影响因素分析[J].制造技术与机床,2002,12:10-15.

[3]刘光富,李爱平.熔融沉积快速成型机的螺旋积压机构设计[J].机械设计,2003,20(9):11-16.

[4]宋丹路,周红燕,马德毅.熔融沉积快速成型的翘曲变形分析和解决方法[J].组合机床与自动化加工技术,2004,3:20-24.

[5]张家宽.熔融液滴撞击金属粉末表面的铺展和凝固模型[D].南京:南京航空航天大学,2008.

[6]汪洋,叶春生,黄树槐.熔融沉积成型材料的研究与应用进展[J].塑料工业,2005,33(11):21-26.

[7]林柳兰,莫健华.快速成型材料及应用[J].模具,2003,2(8):73-79.

[8]江开勇.熔融挤压堆积成形中材料丝的熔融过程分析[J].华侨大学学报(自然科学版),2000,21(3):302~306.

[9]唐志玉.挤塑模设计[M].北京:化学工业出版社,1997.6~74.

[10]江开勇.聚合物熔融挤压成形技术[J].工程塑料应用,2000,28(6):16~18.

[11]CHANG.DH.Rheology in polymer processing[M].New York:Academic press,1976,89-100.