热处理对等离子喷涂Al2O3/TiO2涂层断裂韧性的影响

2014-08-30赵小健

赵小健

(江西科技学院 机械工程学院,江西 南昌 330098)

热处理对等离子喷涂Al2O3/TiO2涂层断裂韧性的影响

赵小健

(江西科技学院 机械工程学院,江西 南昌 330098)

对等离子喷涂纳米结构Al2O3/TiO2陶瓷涂层在不同的温度、时间下进行退火处理,并结合喷涂态涂层进行对比分析,研究了热处理对陶瓷涂层断裂韧性的影响,分析了涂层的显微结构和物相的变化以及残余应力的松弛情况。结果表明,退火处理可以显著降低涂层的残余应力而提高断裂韧性,并在400℃退火3 h效果达到最好。

等离子喷涂;纳米Al2O3/TiO2;退火;断裂韧性

纳米结构Al2O3/TiO2陶瓷涂层具有十分优异的强韧性能、耐磨抗蚀性能、抗热震性能及良好的可加工性能。随着纳米材料研究的深入与发展,人们已经逐渐将注意力由常规材料转向了纳米材料的应用。已有研究证明,采用纳米材料经过重新喷雾造粒后再进行等离子喷涂,可以将纳米结构保留到涂层之中,从而大大提高涂层的性能。因此,应用等离子喷涂的方法制备纳米涂层成为最近材料研究的热点[1-4]。

由于工艺本身的特点,热喷涂涂层中存在大量的孔隙、裂纹及残余应力,其显微结构具有分层特性,这使得涂层易发生剥落,显著降低了涂层的性能。热处理能够释放涂层中的残余应力,降低涂层中固有的缺陷如裂纹、孔洞等就进一步扩展的可能性,使涂层的结合性能和断裂韧性得到提高[5-8]。

目前,有关热处理对这种涂层的压痕断裂韧性的影响研究还较少,为了进一步揭示热处理对纳米结构Al2O3/TiO2陶瓷涂层的影响。本文通过实验研究了退火前后其组织形貌的变化情况,探讨了退火时间及温度对这种涂层断裂韧性的影响规律。

1 试验材料及方法

1.1 试验设备及材料

采用北京航空工艺研究所 (原625所)生产的APS-2000等离子喷涂系统(主气Ar,次气H2),喷枪型号为PQ-1S,喷涂基底材料为Q235A钢板,喷涂粉末为美国Inframat Corporation生产的烧结致密化纳米团聚粉NanoxTMS2613S,粉末成分为:8-10%t-ZrO2,6-8%c-CeO2,α-Al2O3和 R-TiO2余量,其中Al2O3/TiO2=87:13(mass%)。团聚粉平均粒度为 30 μm,各相晶粒尺寸在50~500 nm范围。粘结层为Ni/Al包覆型粉末,Al占10 mass%。基底材料为低碳钢Q235A,尺寸为 70 mm×30 mm×3.4 mm。

1.2 试验方法

等离子喷涂工艺参数见表1。基底喷涂面经磨削加工去除表面氧化层,用NaOH溶液除油、丙酮清洗并干燥后对喷涂面进行喷砂处理。在进行喷涂前,用等离子焰流对基底进行预热至约150℃,以去除基底表面的吸附物(包括气体、水蒸气及其它可能的物质)并提高涂层的结合强度。在喷涂过程中对基底使用压缩空气进行冷却,直至喷涂完成后涂层最终冷却。

表1 等离子喷涂工艺参数

为了研究退火时间及温度对纳米结构涂层断裂韧性的影响,将涂层在200℃、400℃、600℃、800℃的温度下分别退火1 h、2 h、3 h,退火后用4.9 N的载荷。在每个温度及时间点分别测20个压痕数据,取其平均值作为最终结果[9]。用XJZ-6A金相视频显微镜来测量压痕裂纹长度。用PhilipsXL30ESEM型扫描电镜对涂层组织形貌进行观察。物相及残余应力分析在Rigaku D/MAX Ultima III型X射线衍射仪上进行,采用CuKα辐射,扫描速度分别为4°/min和0.5°/min。

涂层的截面断裂韧性测试在HXD-1000型显微维氏硬度计下进行,使用压头载荷分别为0.98 N、1.96 N、2.94 N、4.9 N,加载时间 15 s,以研究载荷对断裂韧性的影响,从而得到最佳的载荷条件。再选取最佳的退火时间及温度,在每种载荷下测20个数据,取其平均值。为了避免应力场效应的影响,每个测量点之间的距离保持压痕对角线长度的3倍以上。

2 试验结果与分析

2.1 退火对涂层组织的影响

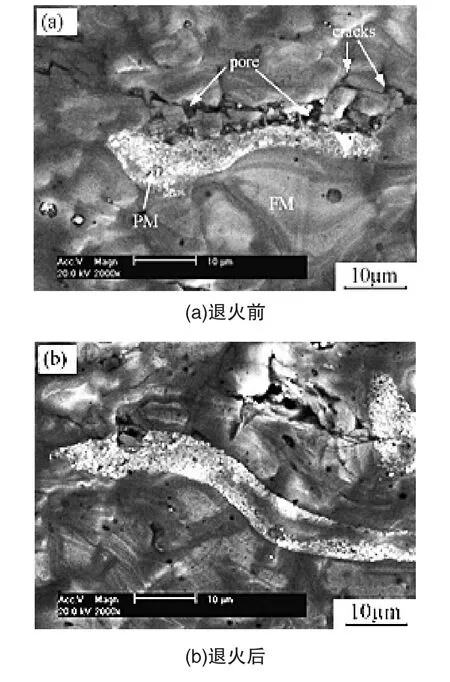

图1为等离子喷涂得到的纳米结构Al2O3/TiO2陶瓷涂层在800℃退火3h条件下退火前后的横截面组织。从图1(a)和(c)可以看出,涂层的显微结构很不均匀,涂层中存在完全熔化(FM)区、部分熔化(PM)区、孔洞及裂纹,图中白色亮带为部分熔化区,其颗粒尺寸分布在100~300 nm范围,保留了原始粉末中的纳米结构粒子(50~500 nm),部分熔化区的存在使涂层呈现“双态分布”的特性,对提高整个涂层的性能起到了至关重要的作用。从图可以看出,退火前后涂层都存在明显的层状结构,FM区中各层层片的厚度在1~2 μm。比较图(a)和图(b)可知,退火后涂层中仍然保留着未熔区及大量的缺陷,且呈层状分布,退火前后涂层的组织结构几乎没有发生变化。

图1 退火前后涂层的截面组织形貌

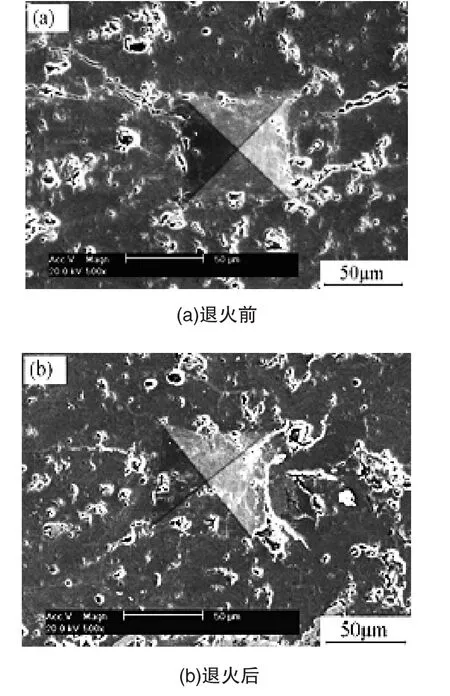

图2为涂层横截面在800℃退火3h条件下退火前后的压痕形貌。从图2中可看出,喷涂态涂层的压痕裂纹数量较多、尺寸较粗较长、裂纹形态比较复杂,其裂纹的产生不仅仅在压痕四棱锥的四个角,在四棱锥的边上也会产生,这说明喷涂态涂层中存在较大的应力,压痕试验时,以产生裂纹的方式来松弛应力。退火后裂纹数量减少,长度明显变短,裂纹变得细小,而且一般只在四棱锥的角上开始扩展,这是由于退火消除了涂层中的应力,使材料内部固有裂纹缺陷的尺寸及数量均减少,这样就大大减少了裂纹的成核中心,增加了裂纹扩展的阻力。从压痕的形貌图中可以看出,退火处理对裂纹的产生及扩展有很大的影响,这说明退火可以明显改善涂层的断裂性能。

图2 退火前后压痕裂纹的扩展图

2.2 退火对涂层断裂韧性的影响

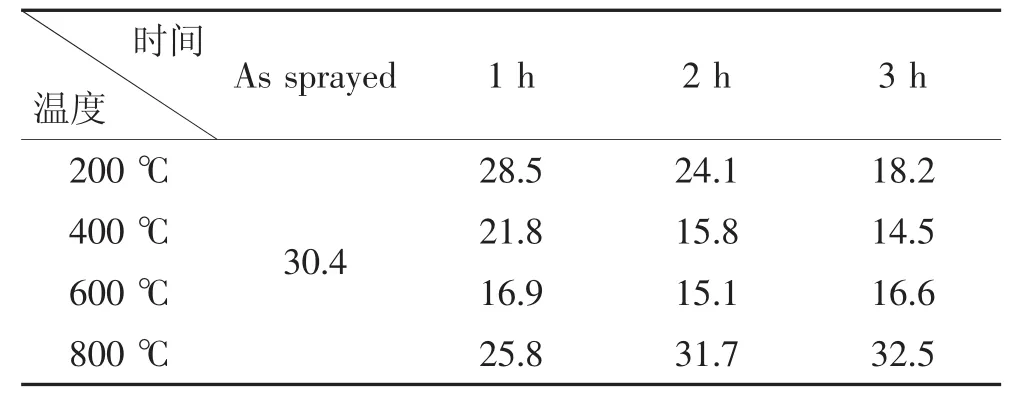

表2是在4.9N的载荷条件下退火前后涂层断裂韧性的测量结果。

表2 退火前后压痕裂纹半长c/μm

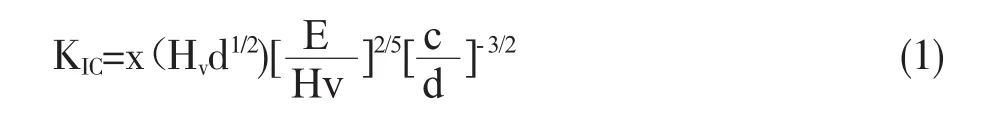

从表2中可知,除800℃外,在其余温度点退火后压痕裂纹的长度均显著减小。其中,在400℃退火3h时的裂纹半长最短。为了更清晰的找出退火条件对断裂性能的影响规律,将表2所得的结果利用下列公式换算成断裂韧性[10]:

式中,KIC为断裂韧性,单位为 MPa·m1/2;x=0.0711,是根据压头类型及形状和产生裂纹类型决定的经验常数;E=120.1 GPa,是涂层的弹性模量;Hv是涂层的硬度,平均硬度Hv=1051.9 GPa;c为裂纹半长,单位为μm;d为压痕对角线半长,单位为μm。

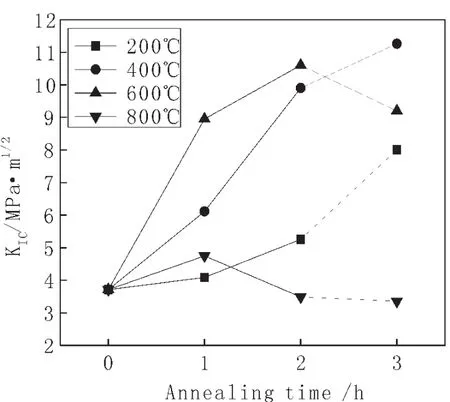

图3为在不同的退火时间及温度下所得的涂层断裂韧性曲线。从图3中可知,退火工艺的不同对涂层断裂韧性的影响有很大的差别。200℃时,退火1 h后涂层的断裂韧性变化不明显,时间增加到2 h后断裂韧性有所提高,3 h后其值增长幅度较大,这说明在低温下短时间退火不足以消除涂层中的应力,延长退火时间可以提高涂层的断裂韧性,因此低温下退火时间必须足够长。400℃时的退火效果比较明显,前两个小时断裂韧性值直线上升,继续延长退火时间其值逐渐趋于稳定,并在退火3 h时达到最大值11.3 MPa·m1/2。与200℃的退火相比,400℃的退火效果更为理想。600℃时,开始阶段断裂韧性明显上升,时间增加到两个小时后其值继续增大,但增加的速率降低,退火3 h后断裂韧性值降低,这说明对于Al2O3/TiO2陶瓷涂层,在600℃时不宜长时间退火,退火时间应控制在2~3 h之间。800℃时,退火1 h时断裂韧性略有增加,当时间增加到2 h以上时,断裂韧性值反而降低,这说明在此涂层不宜在过高的温度下退火,在高温下退火时会降低涂层的断裂韧性值。

图3 退火工艺对涂层断裂韧性的影响

从图3中可以看出,纳米结构Al2O3/TiO2涂层在这四个温度点退火时,200℃及800℃的退火效果均不理想,而400℃及600℃退火可以使涂层的韧性得到很大的提高;退火时间对涂层的断裂韧性也有很大的影响,在200℃和400℃退火时,压痕断裂韧性均随着退火时间的延长而增大,而在600℃及800℃长时间退火时,涂层的断裂韧性均有减小的迹象。

2.3 退火后载荷对涂层断裂韧性的影响

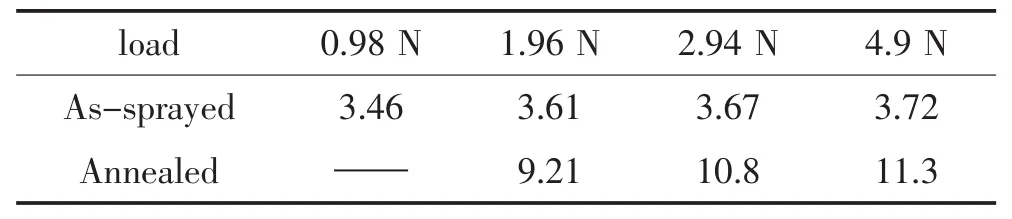

为了减小和克服载荷对涂层断裂韧性的计算形成的误差,得到最佳的载荷条件,从而研究了载荷对涂层断裂韧性的影响。测出退火前后涂层横截面在各个载荷下裂纹长度的平均值,并计算出其断裂韧性,结果如表3所示。

表3 退火前后不同载荷下的断裂韧性平均值

由表3中数据可以看出,随着压制载荷的增大,喷涂态涂层横截面的KIC值逐渐增大,在低载荷时变化趋势较明显,较高载荷时逐渐趋于稳定;退火态涂层在0.98 N时没有观察到明显的裂纹,与喷涂态相比,退火态的断裂韧性平均值得到了很大的提高,在1.96 N,2.94 N,4.9 N 3种载荷下,其断裂韧性值逐渐增大,这与喷涂态的变化规律一致,说明在不同载荷下所测得的断裂韧性值有一定的波动。产生这种现象的原因主要是由涂层的显微结构及其特性决定的,涂层中存在一定量的未熔区及大量的显微裂纹,小载荷产生的压痕比较小,遇到未熔区的几率也相对较小,而对显微裂纹却非常敏感,因此在小载荷下所测得的断裂韧性值偏小,误差较大。

2.4 退火对涂层物相及残余应力的影响

为了得到Al2O3/TiO2涂层在经过退火之后断裂韧性发生变化的原因,我们对涂层的物相及残余应力进行了分析。

2.4.1 退火对涂层物相的影响

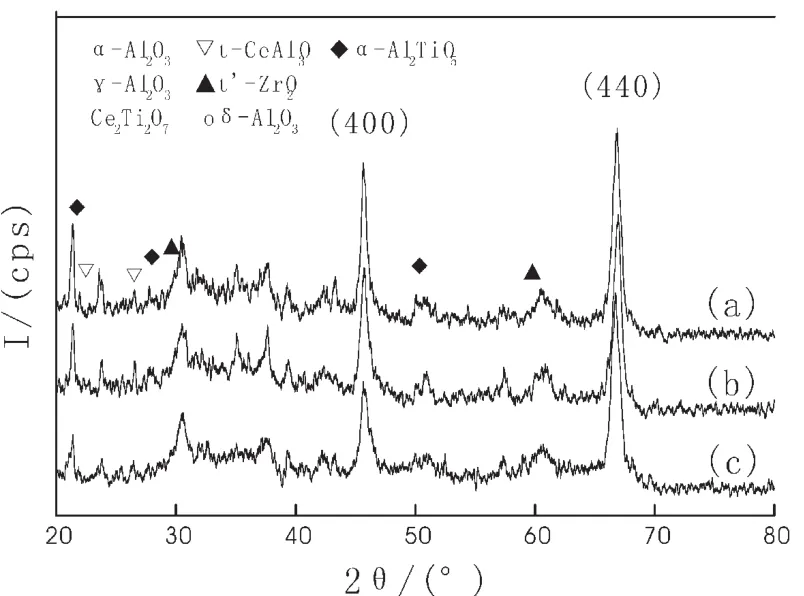

图4为喷涂得到的纳米结构涂层在退火前后的XRD图谱,标定结果表明,涂层中主要晶相为γ-Al2O3和 α-Al2O3,另外还存在 δ-Al2O3,t'-ZrO2,α-Al2TiO5,CeAlO3和 Ce2Ti2O7。Al2O3在喷涂中主要转变为γ-Al2O3和δ-Al2O3,这是由于这两相在熔体冷却过程中的形核能较低所致。α-Al2O3主要来自未熔区中保留的α-Al2O3,还有一部分由非稳态γ-Al2O3和δ-Al2O3转化而得。t'-ZrO2的形成与Al2O3的形成机理相同,其中一部分来自未熔区,而另一部分由四方相氧化锆转变得到。图谱中未见TiO2的衍射峰,这是由于大部分TiO2与Al2O3发生反应生成了Al2TiO5,因此图谱中出现了α-Al2TiO5相。CeO2是稀土中一种化学性质非常活跃且酸性很强的氧化物,极易与团聚粉末中的其它物相发生反应,生成四方相的CeAlO3和Ce2Ti2O7。由图4可知,退火前后涂层的物相组成及其含量几乎都没有发生变化,这是由于实验中所采用的退火温度较低,远远没有达到γ-Al2O3向α-Al2O3转变的相变温度,这也说明了该涂层具有一定的高温稳定性。

图4 退火前后涂层的XRD图

2.4.2 退火对涂层残余应力的影响

残余应力测试采用sin2Ψ法,利用下式[5]进行残余应力计算:

其中,K1=cotθ0,为 sin2Ψ 的应力常数,M=,为直线的斜率。σk为表层残余应力,E为涂层的弹性模量,v为涂层的泊松比,θ0为无应力时的布拉格角,θΨ为有应力时的布拉格角,Ψ为0°、15°、30°、45°角度值。对于 Al2O3/TiO2涂层,取 E=120 GPa,v=0.25。

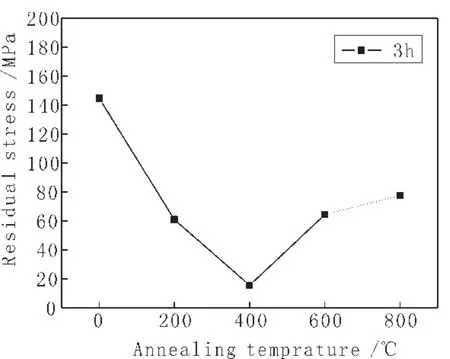

图5为退火3 h的条件下纳米结构Al2O3/TiO2涂层中残余应力随退火温度的变化情况。从图5中可以看出,喷涂态涂层中存在较大的应力,经过200℃退火后残余应力显著减小,比喷涂态降低了近60%;400℃退火后残余应力降到最小值,仅为15.4MPa;随着温度继续升高,涂层中的应力有所回升。

图5 残余应力随退火温度的变化图

热喷涂涂层中形成较大残余应力的原因主要是:(1)熔滴与基材温度差造成的热应力;(2)涂层与基材以及涂层内部材料的热膨胀系数不同形成的组织应力;(3)颗粒撞击喷涂表面时的变形以及颗粒硬化;(4)涂层中晶相发生改变所引起的相变应力。其中,第(3)点通常在具有固态组分存在的HVOF、HVAF超音速喷涂工艺中才能够体现出来,且由上一节的分析可知,纳米结构Al2O3/TiO2陶瓷涂层中的物相没有发生变化,因此,该涂层形成残余应力的原因主要在前两项之中。

涂层经过退火之后,大部分残余应力都可以得到消除,所以涂层在经过200℃及400℃退火之后残余应力值显著下降。而在600℃及800℃残余应力值回升,这是由于在高温下退火时,由于基体与涂层的热膨胀系数存在差异,涂层在升温和冷却的过程中,基体材料的体积较涂层的变化更大,这样涂层中固有的缺陷如裂纹、孔洞等就进一步加剧了,新缺陷的形成使得残余应力值有所上升,从而降低了涂层的断裂韧性值。

3 结论

3.1 研究指出,退火后纳米结构Al2O3/TiO2涂层的显微组织和相组成没有发生明显变化,但退火后涂层中压痕周围的裂纹数减少、裂纹尺寸变细变短;

3.2 经过退火之后涂层的断裂韧性值得到显著的提高。退火时间及温度对涂层的断裂韧性有较大的影响,在200℃和400℃退火时,压痕断裂韧性随着退火时间的延长而增大,而在600℃及800℃长时间退火时,涂层的断裂韧性有下降的趋势。涂层在400℃退火3 h时其断裂韧性达到最大值,涂层的断裂韧性从 3.4 MPa·m1/2增加到 11.3 MPa·m1/2;

3.3 退火后涂层微裂纹尖端应力得到释放,大部分残余应力得到消除,残余应力值由144.6MPa降低到15.4MPa,残余应力的降低改善了整个涂层的断裂性能。

[1]Matthews S,Taliana F,James B.Heat treatment of plasmasprayed Al2O3and Al2O3╞WO3coatings between 500 and 1000℃[J].Surface&Coatings Technology,2012(212):109-118.

[2]BianH,YangY,WangY,TianW.Preparationof nanostructured alumina╞titania composite powders by spray drying,heattreatmentand plasma treatment.Powder Technology[J].2012(219):257-263.

[3]Chicot D,Araujo P,Horny N,et al.Application of the interfacial indentation test for adhesion toughness determination.Surface&Coatings Technology[J].2005(200):174-177.

[4]Chicot D,Araujo P,Horny N,et al.Interfacial indentation test and adhesive fracture characteristics of plasma sprayed cermet Cr3C2/Ni-Cr coatings.Mechanics of Materials[J].2007(39):998-1005.

[5]李春福,王斌,张颖,等.纳米掺杂Al2O3基等离子喷涂涂层残余应力分析[J].表面技术.2004,33(1):11-14.

[6]Ahmeda R,Yua H,Stoicaa V,et al.Neutron diffraction residual strain measurements in post-treated thermal spray cermet coatings.Materials Science and Engineering A[J].2008(498):191-202.

[7]Vitry V,Delaunois F,Dumortier C.Mechanical properties and scratch test resistance of nickel-boron coated aluminium alloy after heat treatments.Surface&Coatings Technology[J].2008(202):3316-3324.

[8]Tien S K,Duh J G.Effect of heat treatment on mechanical properties and microstructure of CrN/AlN multilayer coatings[J].Thin Solid Films.2006(494):173-178.

[9]龚江宏.陶瓷材料断裂力学 [M].北京:清华大学出版社,2004.

[10]Lima M M,Godoy C,Modenesi P J,et al.Coating fracture toughness determined by Vickers indentation:an important parameterin cavitation erosion resistanceofWC-Co thermally sprayed coatings [J].Surface and Coatings Technology.2004(177-178):489-496.

(责任编辑:陈 辉)

Effect of Heat Treatment on Fracture Toughness of Plasma Sprayed Al2O3/TiO2Coatings

ZHAO Xiao-Jian

(School of Mechanical Engineering,Jiangxi University of Technology,Nanchang 330098,China)

Plasma sprayed nano-structured Al2O3/TiO2coatings were annealed at different temperatures with various durations.Compared and analyzed with the spray coating,the influence of heat treatment on the fracture toughness of the composite coatings is investigated.The results show that the fracture toughness of coating can be improved by relaxing the residual stresses,and the fracture toughness can reach its peak value after being annealed at 400℃for 3 hours.

plasma spray;nanostructured Al2O3/TiO2;annealing;fracture toughness

TG174.4

A

123(2014)04-0046-05

2014-07-08

赵小健(1982-),男,湖北随州人,江西科技学院机械工程学院,讲师,硕士。研究方向:金属材料表面保护。