200 kt/a甲醇精馏系统的优化设计

2014-08-30,,

,,

(1.新疆化工设计研究院有限责任公司,新疆 乌鲁木齐 830006;2.新疆大学物理科学与技术学院,新疆 乌鲁木齐 830046)

0 前 言

甲醇是一种基础化工原料,在本研究中,作为甲基化剂生产甲醛,以供应下游BDO装置。在甲醛生产过程中,甲醇原料的质量是其关键控制因素;鉴于此,本文探讨200 kt/a甲醇装置精馏系统的优化设计,以期满足甲醛生产对原料甲醇品质的要求。在甲醇精馏工艺模拟过程中,产品甲醇质量参考取值范围比较苛刻的GB 338-2011国标优等品及美国联邦AA级标准。

本文针对装置的实际要求,基于Aspen Plus软件对四塔精馏过程进行全流程模拟;对塔温、塔压、塔顶回流比、进料位置、进料温度进行优化分析以确定其最佳操作参数;提出双效精馏模型,将加压塔塔顶气用作常压塔再沸器热源,将各再沸器凝水用于塔进料预热,优化其换热网络;并运用EDR软件,对装置中的换热器进行选型计算。

1 设计基础资料

(1)产品规模 200 kt/a精甲醇

(2)年操作时间 7 200 h

(3)生产方式 连续生产

(4)操作弹性 60%~110%(负荷)

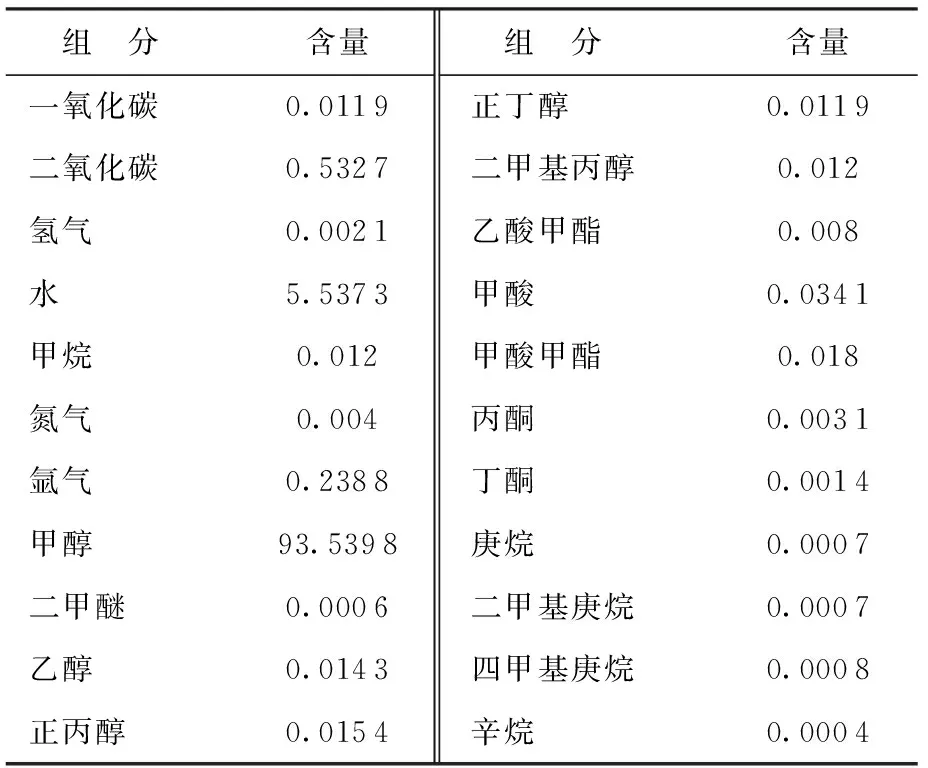

(5)原料粗甲醇成分(见表1)

表1 原料粗甲醇成分表 %(wt)

2 甲醇精馏系统模拟计算

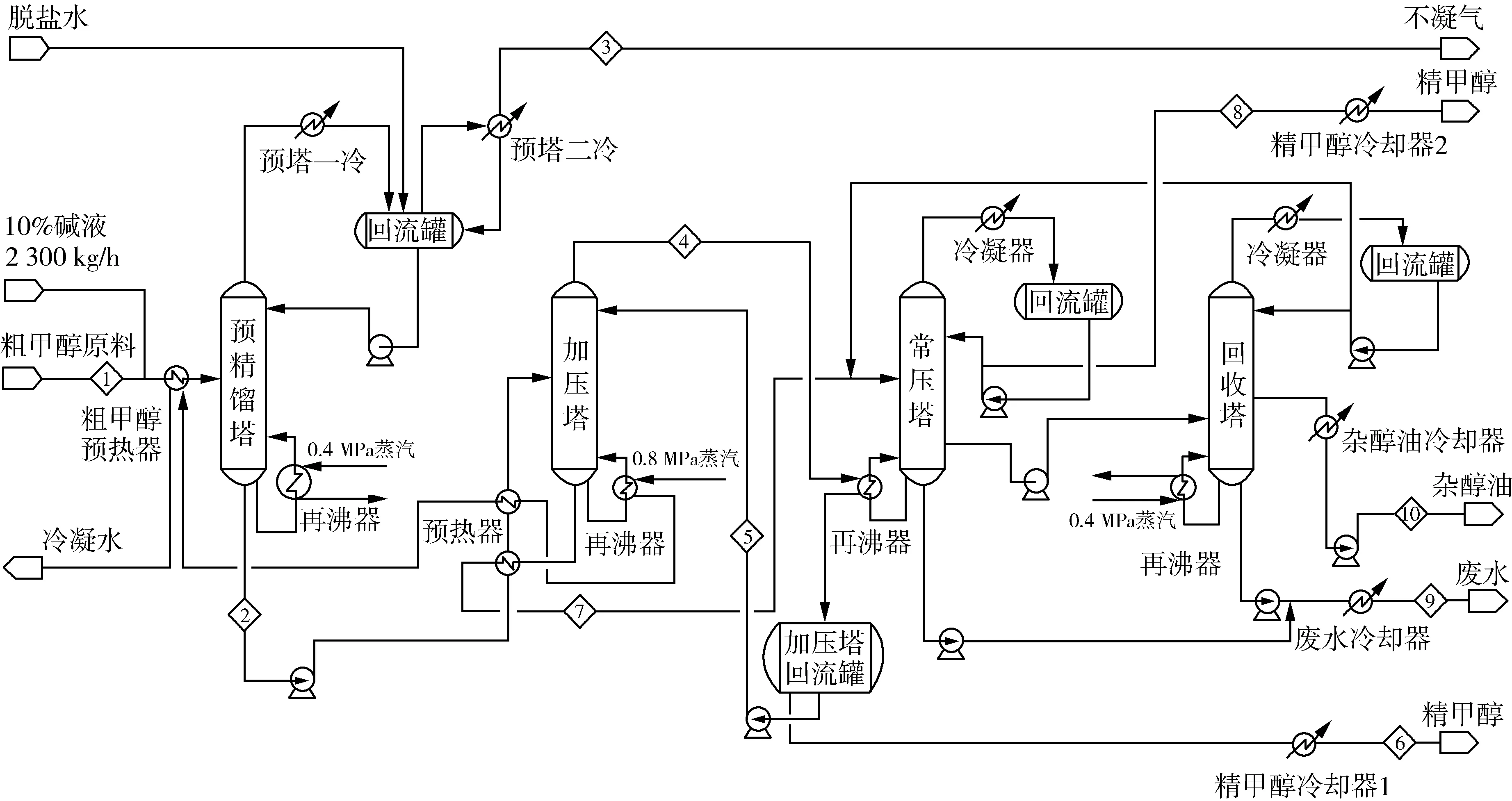

2.1 工艺流程(图1)概述

粗甲醇经预热器加热后进入预精馏塔,塔顶不凝气冷却后送出装置,塔底出料进入加压塔。加压塔塔顶气相温度约127 ℃,去常压塔再沸器作热源,冷凝液部分回流,另一部分作为精甲醇产品送出。加压塔塔底出料进入常压塔,常压塔塔底排出废水,塔顶精甲醇产品送出。常压塔侧线采出液进入回收塔,回收塔塔底废水送出装置,回收塔侧线采出杂醇油送出装置,塔顶甲醇蒸气冷却后送回常压塔。常压塔塔底0.8 MPa(G)蒸汽冷凝液作为预精馏塔和加压塔预热器热源,以回收能量。

图1 甲醇精馏四塔工艺流程简图

2.2 模型建立及热力学方法

粗甲醇属于非极性体系,可选的物性方法有WILSON、NRTL、UNIQUAC等。据文献及现有装置模拟分析,预精馏塔及加压塔采用UNIQUAC热力学方法,常压塔及回收塔选用NRTL热力学方法。精馏选用Radfrac严格法精馏模型,换热器选用HeatX模型,回流罐选用Flash模型,输送泵选用Pump模型。

计算过程采用Sensitivity及Optimization优化工具对各塔塔板数、进料位置、温度、压力、回流比等操作参数进行优化设计。

2.3 工艺过程模拟计算

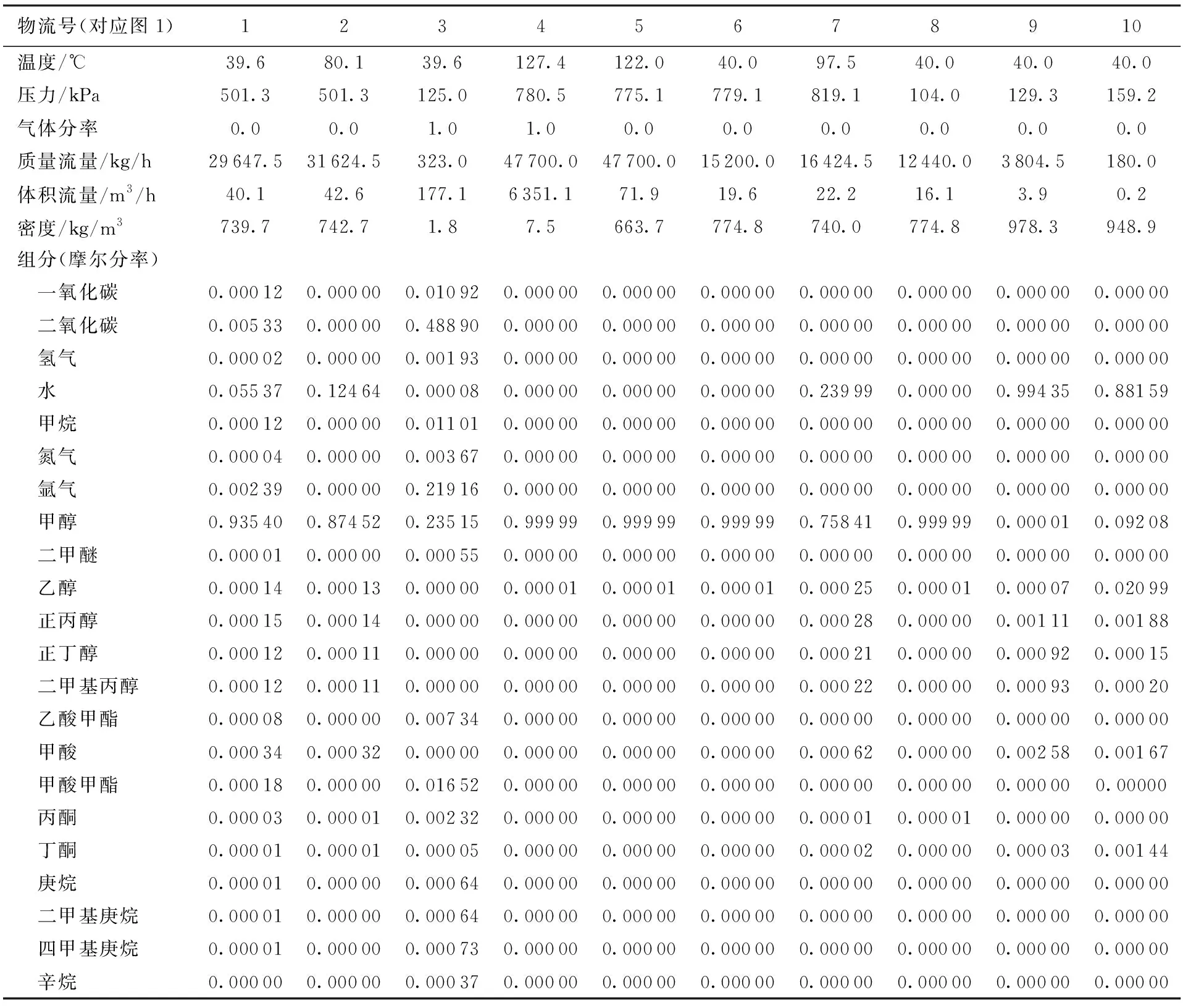

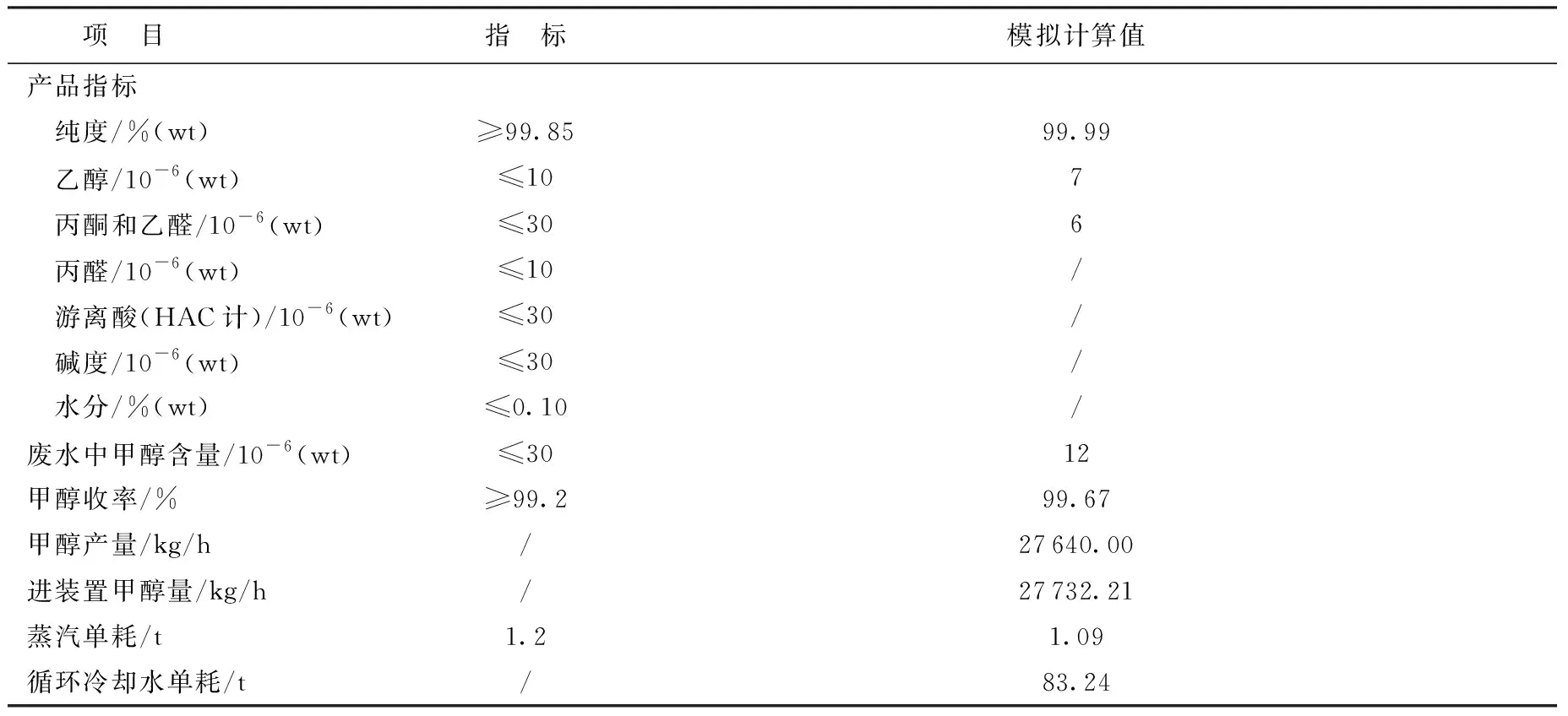

运用Aspen Plus软件对甲醇精馏四塔工艺过程进行全流程模拟,结果见表2。

通过物料衡算,参照GB 338-2011国标优等品质量要求,对本设计进行对标分析可以知道,产品指标均达到要求;精甲醇产品纯度为99.99%(wt)、甲醇收率为99.67%、蒸汽单耗为1.09 t、循环冷却水单耗为83.24 t,装置能耗水平达到国内先进水平。对标结果详见表3。

3 设备选型计算

3.1 精馏塔器

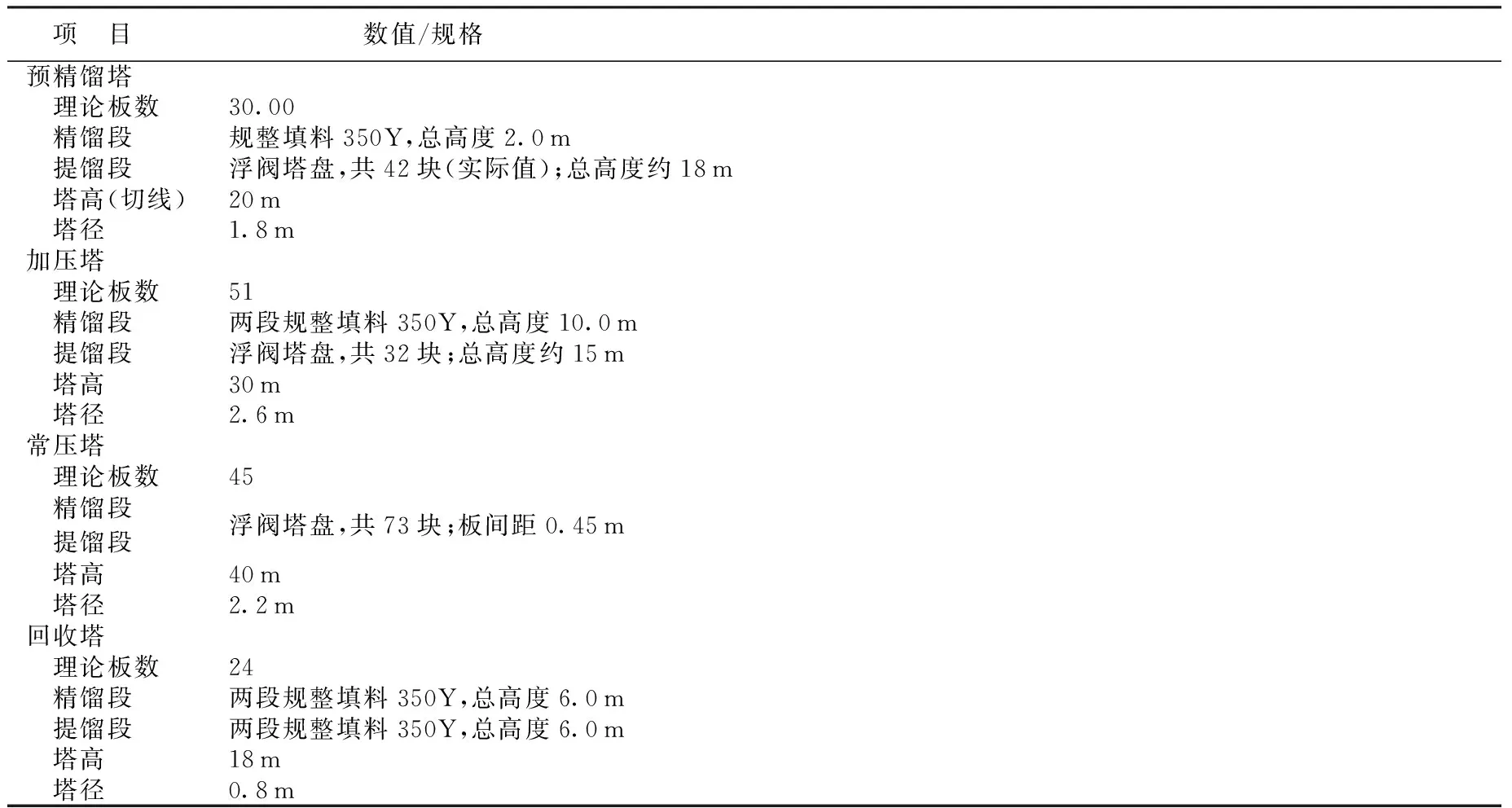

运用Aspen Plus软件Tray Sizing及Pack Sizing模块对精馏塔器进行初步选型计算,结果见表4。

表2 甲醇精馏装置工况及物料平衡表

表3 甲醇精馏装置模拟计算值对标表

表4 甲醇精馏塔器选型计算表

3.2 换热器

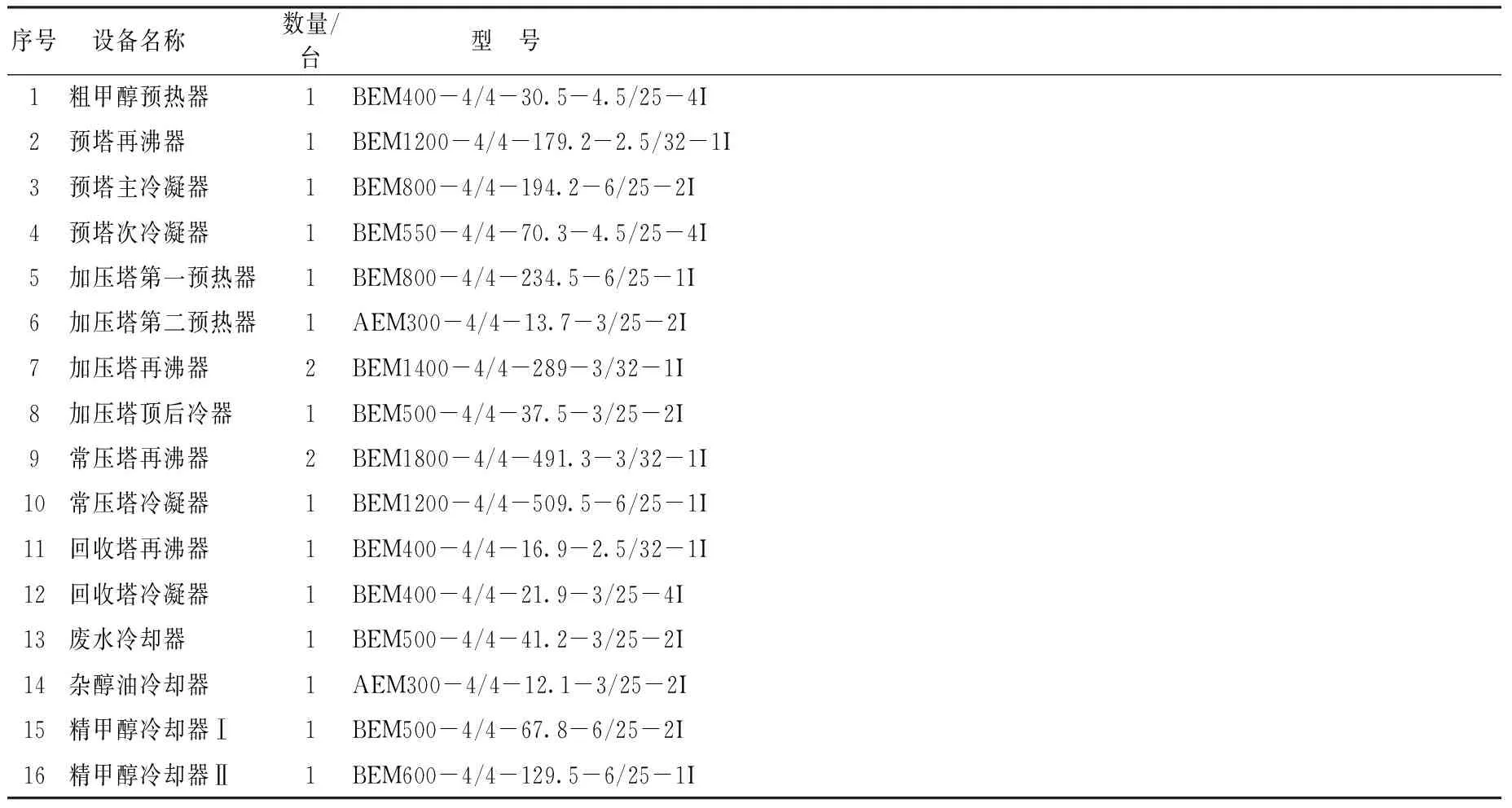

运用EDR软件,对换热器进行初步选型计算,结果见表5。

表5 换热器选型计算表

注:换热器主要材质均为CS(碳钢)。

4 总 结

(1)通过模拟优化设计,本四塔甲醇精馏装置生产的精甲醇纯度高、收率高;装置能耗低,蒸汽单耗仅为1.09 t,循环冷却水单耗为83.24 t;环保水平高,废水中甲醇含量仅为12×10-6,远低于30×10-6的限额。

(2)全流程模拟中,选择了合适的热力学模型及设备模型,采用优化工具对操作参数进行处理,以降低能耗,并得出了优化的设计方案。

(3)方案设计过程中,采用双效精馏及换热网络优化,降低了再沸器蒸汽用量,保证了蒸汽单耗低于1.2 t的限额。

(4)精馏塔器及换热器选型计算,提供了可供参考的设备选型方案。总而言之,本研究可为甲醇精馏系统的设计提供较为完备的工艺包。

参考文献:

[1]董华.高硫煤综合利用甲醇生产危险有害性分析评价及预控[D]. 天津:天津大学学生论文,2012.

[2]褚立志.甲醇三塔精馏工艺[J]. 河北化工,2010,33(6):50~52.

[3]黄风林,向小凤.甲醇精馏过程四塔流程模拟分析[J].石油与天然气化工,2007,36(1):18~21.

[4]牛宝玉,吴红超,王玉斌.甲醇装置三塔精馏运行总结[J]. 化工设计通讯,2012,38(4):80~82.

[5]刘源贵,马希凯,兰文礼.三塔精馏技术在甲醇工业精馏中的应用[J]. 石油化工应用,2009,29(2):113~114.

[6]葛方晋.三塔流程甲醇精馏技术的应用[J].小氮肥,2007,35(12):12~14.

[7]臧楠.甲醇精馏工艺模拟计算与优化及新工艺研究[D].西安:西安石油大学硕士论文,2011.

[8]薛长征.精甲醇中水含量的优化控制[J].中国化工贸易,2012,4(9):102.

[9]陈金.焦炉掺烧甲醇弛放气提高甲醇产量的工艺及装备研究[D].天津:河北工业大学硕士论文,2011.

[10]田旭,刘小英,秦丽萍,等.甲醇精馏工艺流程分析[J].小氮肥,2011,39(11):1~5.

[11]孟旭光,张云玲,王剑锋.甲醇精馏过程节能降耗初探[J].化学工业与工程技术,2013,34(1):36~39.

[12]张锐.年产50万吨甲醇精馏装置的数值模拟计算及优化[D].天津:天津大学研究生论文,2012.

[13]王宗涛,杨龙慧.甲醇精馏操作优化[J].化工设计通讯,2013,39(2): 70~71.