CO2压缩机喘振及防喘失效原因分析

2014-08-30

(河南能化集团中原大化公司,河南 濮阳 457004)

1 概 述

荷兰壳牌煤制甲醇气化工艺中的一项重要节能专利技术就是用CO2作为气化剂在生产中输送煤粉。其工艺过程是,由气化炉产出合成气,经变换、酸脱处理后闪蒸解吸出的CO2气体,经压缩机依次加压至5.0~8.0 MPa,作为气化炉煤粉输送载气重返气化炉。此举使得气化炉所产合成气中的N2含量下降,有效气含量上升,甲醇合成回路的循环气量下降,弛放气量减少,甲醇产量上升,整个甲醇装置能耗降低。

以往CO2增压设备多采用活塞式压缩机。但由于往复式压缩机运行周期短,易损零部件多,故障率高,维护检修任务重,随着气化装置的大型化,CO2气体压缩逐渐被离心式压缩机所替代。

某煤制甲醇装置即采用离心式压缩机来压缩CO2气体,为气化装置煤粉输送提供载气。该压缩机组自原始试车以来,因蒸汽管网波动和工艺系统操作等诸多方面的原因频繁发生喘振事故。压缩机发生喘振,防喘系统动作,回流阀全开,喘振现象依然不能消除,机组无法持续运行。由于机组喘振频发,气流长时间喘流振荡,造成压缩机低压缸出口冷却器进、出口工艺气隔板多次撕裂、损坏,导致高压缸三段进气温度过高而被迫停机。更为严重的是,压缩机的频繁喘振最终导致低压缸转子止推盘背紧螺母(缺少止退措施)松脱,转子窜动引起叶轮与隔板碰撞,致使两级隔板损坏,二段四级叶轮轮盖全部被粘结上厚厚一层切削金属物,整个低压缸缸体不同程度变形,二段各级间和高压侧轴端梳齿密封全部扫光。机组为此停运7个多月,加工隔板,转子返厂维修。

针对机组喘振时的现象和运行参数趋势记录分析,初步认为该机组工艺流程回路设计存在问题。经过不断摸索、实践,也总结出一套现有工艺设计条件下处理机组喘振的方法:压缩主控优先通知气化主控迅速开大高压缸三、四段出口放空,高压缸气体完全泄压,待机组恢复稳定运行后,相互配合调整防喘阀和放空阀,压缩机升压,重新并入系统;期间氮压机快速启动、升压,以满足气化炉对载气的需求。据实际运行情况看,作为CO2压缩机组安全防护的防喘系统根本起不到正常的保护作用。

研究该压缩机工艺流程设计和操作控制方案,找出喘振和防喘系统失效的原因,是解决问题的根本所在。

2 CO2压缩机工艺系统简介

2.1 工艺流程

甲醇酸脱单元05C003闪蒸逸出的CO2气体,分两路换热回收冷量后由混合气体压力调节阀PV05009(排放)自动稳压到1.02 MPa(A),而后被送到CO2压缩机入口,压力减至1.015 2 MPa(A)左右,经低压缸2MCL707两段七级(3+4)压缩冷却后进入高压缸2BCL355三段压缩,有一部分气体从三段出口抽出直接向气化炉提供输送载气;余下部分气体经间接冷却后进入四段继续压缩后,向气化炉高压储罐输送气体,作为载气储备和稳压补充调节供气。

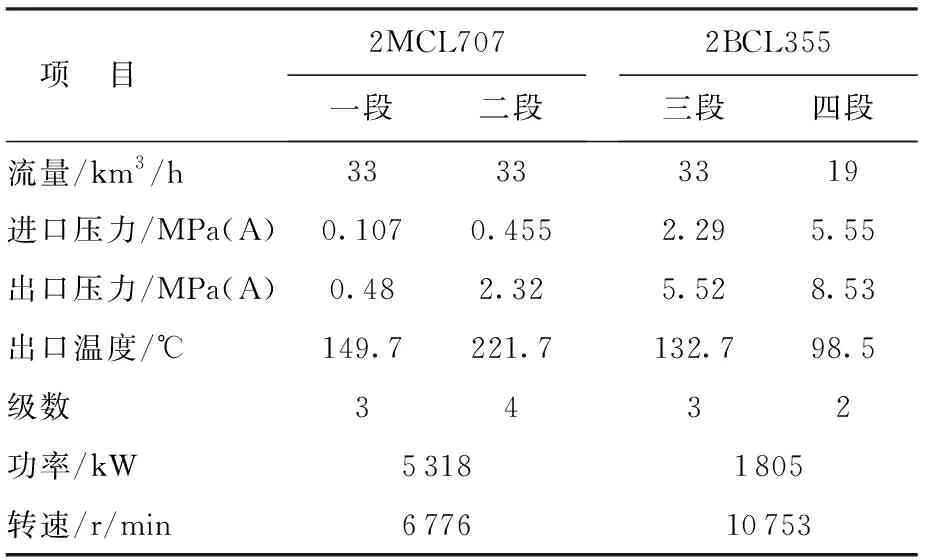

该压缩机由沈阳鼓风机股份有限公司设计生产,型号2MCL707+2BCL355,其技术参数见表1。

2.2 防喘系统

离心式压缩机的重要特性之一,就是当输气流量减少到一定数值时,或其工作特性与管网特性失衡时,压缩机就进入一种不稳定的运行状态,即所谓的喘振。众所周知,压缩机处在喘振工况下运行,对设备的严重损害是毋庸置疑的。所以,压缩机厂家及用户都想方设法尽可能设立完善的控制和保护系统——压缩机防喘控制系统,来确保机组的安全运行。

表1 CO2压缩机设计运行参数

该压缩机设计了多路防喘控制回路。一路由低压缸二段出口冷却器后工艺管线引出,经低压缸防喘控制阀FV03025及旁路阀返回到压缩机一段入口;一路由高压缸三段出口冷却器后工艺管线引出,经三段防喘控制阀FV03029及旁路阀返回到三段入口;一路由四段出口冷却器后工艺管线引出,经四段防喘控制阀FV03031及旁路阀返回到四段入口。该压缩机各段防喘振控制阀由机组“ITCC”控制系统实现整机集中控制。

基于气化炉载气安全方面的考虑,高压缸三段抽出管线和四段供气管线都设计了气动控制紧急切断阀和止逆阀阀组,以备紧急状态时系统隔离。各段阀组前设有放空管线,通过PICV03034和PICV03036来调整压缩机三段和四段出口压力。而这些气动切断阀和压力调节阀均被引入DCS,由气化主控控制。

值得一提的是,该压缩机工艺流程中,高、低压缸之间配置一止逆阀,该止逆阀安装在三段防喘回流管线接入管口与低压缸防喘回流管线引出管口之间的工艺管线上,目的是防止高压缸三段返回的高压气体对低压缸造成反冲击。

3 CO2压缩机喘振及防喘失效原因分析

3.1 CO2压缩机的开车和并气操作

气化装置负荷达到75%以上,酸脱单元运行正常,送出合格CO2气体。压缩机三、四段出口压力控制阀手动给定阀位20%~30%。

按操作程序,启动机组,冲转暖机后升速至正常工作转速。据压缩机入口CO2压力和流量逐渐调整低压缸防喘振控制阀FV03025,将二段出口压力升至2.0~2.3 MPa(A),并依次调整三段防喘振阀FV03029及四段防喘振阀FV03031升压。甲醇主控要注意监控PV05009阀位和压力的变化,保证PV05009有5%以上的开度;气化主控应根据机组升压情况适时调整各段放空阀开度。当各段压力达到气化装置输气系统所要求的压力时,由气化主控微调使其各级压力稍高于对应开工氮气各级压力,并打开外送管路气动控制切断阀,使CO2工艺气缓慢平稳并入系统(气化开工或CO2压缩机故障停机时,由N2压缩机提供高压N2以满足煤粉输送或吹扫),然后逐渐关小各段放空阀,以增加CO2输送量。随着系统负荷的提升,N2压缩机输送的N2逐渐退出,N2压缩机停运、备用。

3.2 CO2压缩机喘振原因分析

在机组试车和开车初期,CO2压缩机频繁发生喘振。究其原因是多方面的。 我们知道,压缩机喘振的发生总是与通流部分各元件上气流的分离密切相关的。当压缩气量减少时,初期出现气流“旋转失速”(脱离)现象,随着气流旋转失速的扩展、加剧,压缩机进入一种所谓的“喘振”状态,即通过压缩机流道的整个气体量出现大幅波动,引起机组的强烈振动。

实际运行中,除了因失速区的产生与扩展而引起喘振外,管网流量、阻力的变化与压缩机工作的不协调也是引起喘振的重要原因。这种工作的不协调表现在两方面:第一,联合运行点落入喘振区内;第二,压缩机排气压力低于管网气体压力。凡是运行中使压缩机特性曲线下移或管网特性线上移,或是两者同时发生,或减量过多,使联合运行点落入喘振区的都会引起压缩机喘振。另外,压缩机各段之间若出现局部气体阻滞等现象,同样会造成初级段运行工况失调而喘振。

3.2.1CO2压缩机流量降低

3.2.1.1低负荷下向气化供气

来自酸脱单元的CO2气体,其气量大小受系统负荷高低制约。开车初期,系统负荷较低,酸脱CO2产量小,这时候压缩机若急于升压、并气,将会使压缩机入口供气压力降低,甚至抽空,压缩机因进气流量急剧下降而发生喘振。

一般情况下,气化开工负荷达到75%以上,才可以考虑启动CO2压缩机;85%以上负荷时,可以安全升压,向气化炉送气。压缩机各段升压要缓慢交替进行,先逐渐关小低压缸防喘振阀,低压缸升压;当高压缸各段流量超过其最小控制流量时,逐渐关小各段防喘振阀升压。若某级防喘操作过快发生喘振,防喘阀自动打开,将引起连锁反应而导致机组整体喘振。

3.2.1.2工艺负荷波动

典型的故障就是气化炉部分烧嘴突然熄灭,造成气化工艺气负荷降低,酸脱产出CO2气量下降,直接导致压缩机入口流量减少,压缩机运行点落入喘振区而发生喘振。

同时,气化炉部分烧嘴熄灭也造成气化炉产汽量急剧下降(或锅炉方面的原因),导致蒸汽管网压力突然下降很多,机组转速下降较快,出现CO2压缩机失速喘振。

3.2.2开工初期工艺操作配合失当

CO2气体产自酸脱05C003,甲醇主控通过工艺气体排放调节阀PV05009来控制其压力,向机组送气;机组设备归属空分(设压缩现场集中控制室),由空分压缩岗位调节机组转速和防喘阀升压;由气化主控岗位操作压缩机出口并气开关阀和压力控制调节阀来保证气化炉载气用量。三方信息不畅通,各自为政,造成机组控制紊乱而喘振频发。如,气化压力调节波动较大或突然退气;压缩机升压过快,PV05009来不及调节或已经关死;PV05009突然开大或供气量减少等。

3.2.3设备或仪表故障

系统设备故障或仪表控制阀误动作,导致压缩机入口流量下降或出口超压时,都会发生喘振。如,气体含灰量大造成压缩机入口滤网堵塞;压缩机段间冷却器进出工艺气隔板撕裂窜气,造成压缩机某段进气温度过高;气化炉送气开关阀突然关闭,造成压缩机某段出口超压等。

3.2.4CO2压缩机自身防喘控制失效

正常情况下,无论什么原因造成压缩机工作点落入喘振区,压缩机自身防喘系统都能很快作出反应,防喘阀自动开大或全开,机组能够马上恢复到正常稳定运行的状态。

但实践表明,该CO2压缩机一旦发生喘振,其自身防喘系统无法实现有效的防喘控制,机组始终陷于喘振状态。

3.3 CO2压缩机防喘控制失效原因分析

3.3.1CO2压缩机防喘控制失效的表现形式

(1)入口流量低,低压缸喘振导致机组无法持续运行。当工艺负荷波动或失速等原因造成压缩机入口流量下降,其运行工作点进入喘振区,开大低压缸防喘阀并不能使机组恢复到稳定工作状态。原因是随着低压缸防喘阀的突然开大,二段出口供气压力急剧下降,三段入口气体流量减小,三、四段防喘阀将发生连锁反应,依次打开,三、四段高压气体全部返回到三段入口,因高、低压缸之间安装有止逆阀,使得三段入口压力远高于二段出口设计压力;即使压缩机低压缸供气状况恢复,关小防喘阀,也无法向高压缸送气。压缩机高、低压缸处于隔离状态,机组无法持续运行。

(2)高压缸防喘调节导致机组无法持续运行。气化压力调整失当或退气,会造成高压缸三段或四段出口压力升高甚至超压,防喘系统动作(或压缩操作人员突然开大防喘阀),大量高压气体将返回到三段入口,造成三段入口超压,低压缸气体不能正常送出,低压缸喘振,机组无法持续运行。

可见,该压缩机各段运行工作点一旦进入危险区域,依赖机组防喘系统调节,无法避免喘振事故的发生,且难以消除。

3.3.2CO2压缩机防喘控制失效的原因

压缩机设置各段防喘控制的目的就是适时调节和控制各段工艺气循环流量,避免运行工作点进入喘振区。若某段工艺气循环量下降,或机组出现喘振迹象,可以适时开大或全开防喘阀,使机组尽快恢复稳定运行状态。

该CO2压缩机虽然设置了三级防喘系统,但实际生产中防喘阀只能作为系统微调使用,无论哪段防喘阀突然开大(自动或人为操作),都将导致整机喘振。喘振发生后,操作人员束手无策,只能打闸停机。

从机组工艺流程和运行工况分析,无论什么原因导致某段运行工作点进入喘振区,势必造成各段防喘阀依次全开,高、低压缸之间的止逆阀导致高、低压缸之间出现实质性隔离现象。

由机组运行工艺参数趋势图可以看出,高压缸防喘阀打开后,高压气体回流,使三段入口实际压力达到3.0~3.2 MPa,远高于低压缸出口设计压力,使两缸间止逆阀前后形成巨大的反向压差。

唯一有效的处理办法就是迅速开大三、四段出口管线压力调节阀泄压,使CO2压缩机回归到开车升压前的工作状态。

可见,CO2压缩机防喘系统控制失效的原因是,机组工艺流程设计存在严重错误,高、低压缸各段防喘回路设计成了孤立的单一回路,机组发生喘振时,止逆阀将高压缸与低压缸分割为二,高、低压缸防喘回路并不能构建压缩机整体的气体循环回路。因此,事故状态下机组便很难恢复到正常稳定的运行状态。

4 CO2压缩机防喘控制失效解决方案

解决此问题,有两种方案。① 高压缸三段防喘管线由“三回三”改为“三回一”,使三段循环气体可以直接返回一段入口,设计上应对高压缸三段防喘控制阀进行复核或重新选型,出具管道设计变更,以适应和满足三段出口高压气体返回一段入口低压条件下的控制。② 高压缸三段防喘振管线线路不变,保留高、低压缸防喘回路之间的止逆阀(设计条件下止逆阀不能取消),将低压缸防喘管线接口由止逆阀前移至止逆阀后;高压缸发生喘振时,返回的高压气体可以通过低压缸防喘管线直接回到一段入口,不致于造成三段入口超压,防喘系统可以快速反应,使机组在很短的时间内恢复到平稳运行状态。

很显然,第一种方案更为妥当。两种方案最终都是把高压缸返回气体导回到压缩机入口,使整机压缩气体形成良性的循环流动。

5 结束语

大机组的设计、制造、运行控制等多方面的质量保证,直接关系到设备和整个装置的安全运行。经过沟通,沈阳鼓风机股份有限公司同意按照第一种方案出具新的管线设计变更。实施后,该CO2压缩机防喘控制功能恢复,从设计层面保证了机组的安全、稳定运行。