“可控移热变换”技术用于各种煤化工装置简介

2014-08-30

(南京敦先化工科技有限公司,江苏 南京 210048)

随着煤制油、制天然气、制氢、制烯烃、制乙二醇等现代煤化工向大型化、规模化、集约化方向发展,传统绝热变换技术已成为现代煤化工发展的瓶颈。煤化工企业不断寻求先进、节能、投资低的变换新技术。南京敦先公司一直致力于节能环保、低投资、易于大型化的新型变换技术研发工作。多年来不断努力,将开发的“新型节能深度转化可控移热变换工艺”(以下简称可控移热变换)和“非均布可控移热变换炉(以下简称可控移热变换炉)”等专利技术成功应用到粉煤加压气化、水煤浆加压气化、间歇式固定床常压气化的水煤气或半水煤气变换装置上。目前在建的有10套,其中两套EPC,已经投入运行的6套,近期有数家煤制油、制天然气、制氢、制乙二醇、制甲醇、制合成氨等业主与我们洽谈。首套可控移热变换装置于2012年底在安乡晋煤金牛公司投入运行,至今近两年时间,各项指标超过设计值。用于4.0 MPa粉煤加压气化生产水煤气的可控移热变换装置于2014年4月在安徽昊源投运。与传统绝热变换工艺相比,设备减少了近1/3,流程缩短了1/2,工程总投资减少了1/4,系统阻力仅为0.09 MPa。2014年6月,该套可控移热变换装置顺利通过中国石油和化学工业联合会的科学技术成果鉴定(中石化联鉴字[2014]第30号文),鉴定结论如下:

(1) 开发了非均布高效可控变换反应器,采用径向内置管式水移热,催化剂可自卸,合理、先进,符合催化剂的使用特性,易实现大型化;

(2) 改变了传统变换的设计思路,大幅度缩短流程,减少了设备台数,提高了变换反应热的利用率和品位,降低系统阻力,简化了操作;

(3) 该成果实现了传统变换工艺的技术提升,减少了工程投资和装置的运行成本,特别适用于高一氧化碳、高汽/气水煤气的苛刻工况,可应用于不同领域变换工段的节能改造及新建项目,促进节能减排、利于装置大型化,具有较好的经济和社会效益;

(4) 该技术路线合理可行,技术指标先进,达到了国际先进水平。

另外,与会专家一致认为,可控移热变换炉催化剂床层温度与深度曲线有一个较大温差的设计理念,体现了同一反应器不同区域催化剂各自功能不同,充分利用了钴钼系变换催化剂宽温区特性,可控移热变换技术是对绝热及恒温床层变换技术的优化和提升。

国内在用以煤为原料的气化炉有二十多种类型,另外还有高炉气、焦炉气、兰炭气等诸多尾气回收综合利用项目。水煤气或半水煤气中CO组分在14%~76%(干基,以下相同),而且产品不同,需要净化后原料气中的H2∶CO也不同,如煤制油为H2∶CO≈1.6,煤制天然气H2∶CO≈3.0,煤制甲醇(H2-CO2)/(CO+CO2)≈2.0,合成氨及炼油行业煤制氢需要H2含量达到100%。中低温变换催化剂种类繁多,有防水合镁铝尖晶石为载体的中温钴钼系催化剂,含有钾盐为活性促进剂的低温钴钼催化剂,铜锌系低温变换催化剂等诸多种类。我们从已承担的变换项目可知,要根据原料气类型、CO变换率高低及催化剂特性而设定不同工艺流程,才能实现节能、低投资、安全稳定运行。其中,变换系统的工艺设计尤为重要。另外,变换炉床层温度与深度之间为“恒温曲线”只适合铜锌系变换催化剂,中、低温钴钼系变换催化剂床层温度与深度之间必须是“变温曲线”才能充分发挥钴钼系变换催化剂的活性,有效延长催化剂使用寿命。CO变换反应前期主要受动力学控制,后期受热力学控制。在动力学控制区域的反应强调反应速率,CO反应速率越高,反应时间越短;在热力学控制区域的反应强调温度接近平衡温度,这样利于CO进一步深度转化,在此区域反应速率低,反应时间长,催化剂用量多。再者催化剂类型不同,使用温度不同,完成的任务也不同。如果一个变换反应器设计仅强调“热力学控制”,而忽略“动力学控制”,则不是一个合理的反应器。催化剂如同“脚”,变换炉如同“鞋”,“鞋”要根据“脚”而定制,如果一味强调“脚”适应“鞋”而生长,“鞋”则会被“脚”冲破或造成“脚”变成畸形。

鉴于原料气及催化剂种类繁多、压力不同、CO转化率各不相同,变换装置基本上应该是一工程一设计。由于受篇幅限制,本文主要以我公司承担的采用中低温钴钼系变换催化剂,已投入运行或正在设计的水煤气或半水煤气可控移热变换及可控移热变换炉作简要介绍。

1 适用于粉煤加压气化两级“可控移热变换”技术简介

1.1 使用范围及技术要点

该技术采用两级“可控移热变换炉”完成CO转化,确保水煤气的CO从68.5%变换到0.4%以下。一级可控移热变换炉装填中温钴钼系催化剂,二级变换炉装填低温钴钼催化剂。此工艺技术是针对4.0 MPa粉煤加压气化、高CO、水气比为0.7~1.1的水煤气开发的变换技术,主要用于煤制合成氨、炼油及医药行业煤制氢等粉煤加压气化的变换领域。

1.2 工艺设计理念及及其先进性

一级可控移热变换炉取代传统多级绝热变换工艺中的一变炉、二变炉,主要完成CO的转化及回收高品位热能任务;二级可控移热变换炉取代传统多级绝热变换工艺中的三变炉、四变炉,主要完成CO反应平衡任务。二级变换炉进口气体温度高、出口温度低,在同等平衡温距、相同水气比前提下可以完成CO深度转化,变换冷凝水少、热能损失少、副产高品位蒸汽产量大、低品位蒸汽少,而且热能回收稳定,避免“等温变换+绝热变换”工艺随着等温变换炉催化剂活性衰退,CO移至绝热变换炉内反应,造成绝热变换炉出口温度高、系统总水气比不断增加、冷凝水增大、腐蚀加剧、运行能耗逐渐升高、热能回收在装置运行过程中始终是一个逐渐增大的变量,不利于变换系统及全厂水气平衡设计等缺陷。系统无高温管道管件,主要高温区在可控移热变换炉内部,工程上需要考虑氢腐蚀及消除热应力的管道少,有效增加变换装置运行的安全稳定性。而且对于低品位热能采用阶梯式回收方式,把低品位热能转变为高品位蒸汽,把冷凝水加热后直接送气化岛洗涤水煤气,变换系统污水外排为“零”。把传统多级绝热变换工艺中的换热设备管束直接放置到可控移热变换炉的催化剂床层中,设备少、流程短、露点腐蚀少、系统阻力低、工程投资少。原始硫化升温开车及阶段性开停车方案考虑非常全面、安全,而且阶段性开停车非常迅速安全,较短时间内就可以满负荷运行,有效避免了传统多级绝热变换工艺开车时出现的超温、飞温、甲烷化副反应现象。催化剂装填量不受超温限制,而是根据催化剂使用年限及TF值来选取,一级可控移热变换炉催化剂可以使用5 a,二级可控移热变换炉催化剂寿命为10 a。装置运行周期长,有效避免了传统多级绝热变换工艺每年均需要停车更换一变炉催化剂造成企业的经济损失。一级可控移热变换炉之前不添加蒸汽,避免由于操作失误造成蒸汽变为冷凝水而导致一级可控移热变换炉 “催化剂泡在水中”的事故发生。系统工艺控制仅三个点,通过控制两台可控移热变换炉副产蒸汽压力来控制催化剂床层温度,操作非常安全稳定。工艺路线设置满足多元化要求。两级可控移热变换可以将CO从68.5%转化到0.40%以下,满足合成氨及煤制氢生产要求。如果仅一级可控移热变换炉投运,又可满足煤制甲醇、制油、制天然气、制乙二醇等工艺需求。工艺流程及控制考虑全面、安全、稳定、实用、简捷、多元化。

1.3 与传统绝热变换工艺对比

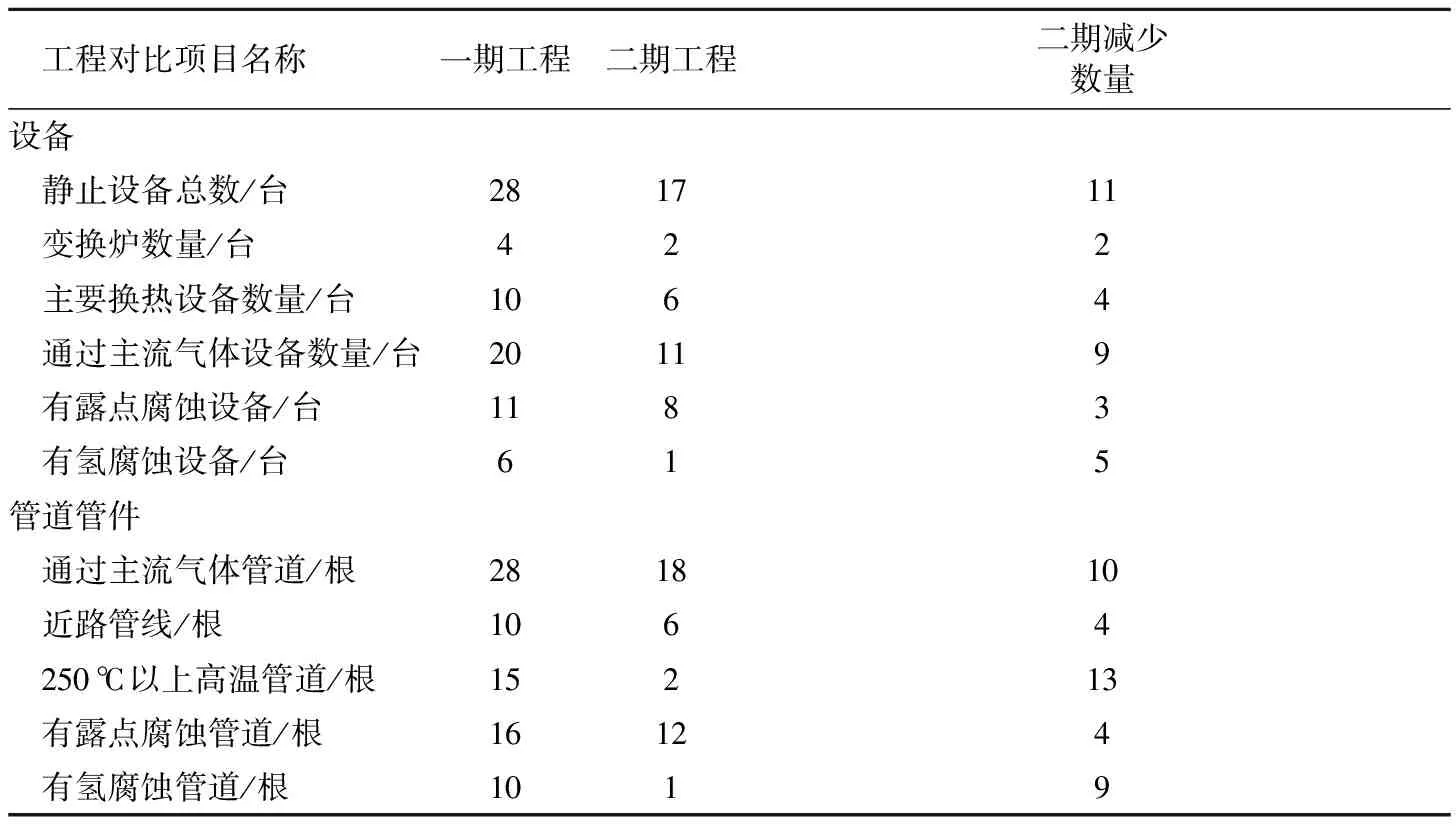

以安徽昊源为例。该公司同规模变换装置有两套,一期装置于2013年3月份投入运行,变换为传统多段绝热工艺,静止设备共计28台,其中主换热设备10台,变换炉4台,1#变换炉分为两个催化剂床层(段间可用冷煤气冷激),催化剂装填量为7+9.3 m3,1#~2#全部采用中温钴钼系催化剂,3#~4#变换炉均装填低温钴钼催化剂。气体通过的静止设备高达20台,工艺流程长,露点腐蚀多,低品位热能多;其中因航天炉加压气化工艺所产的水煤气CO含量高、水气比大,一期工程的变换装置存在易超温、操作难度大、工艺路线长、露点腐蚀多、工程投资大等诸多问题。

二期变换装置采用我公司开发的“可控移热变换”专利技术,静止设备共计17台,其中主换热设备6台,变换炉2台,有气体通过的静止设备11台。2014年4月装置投入运行。

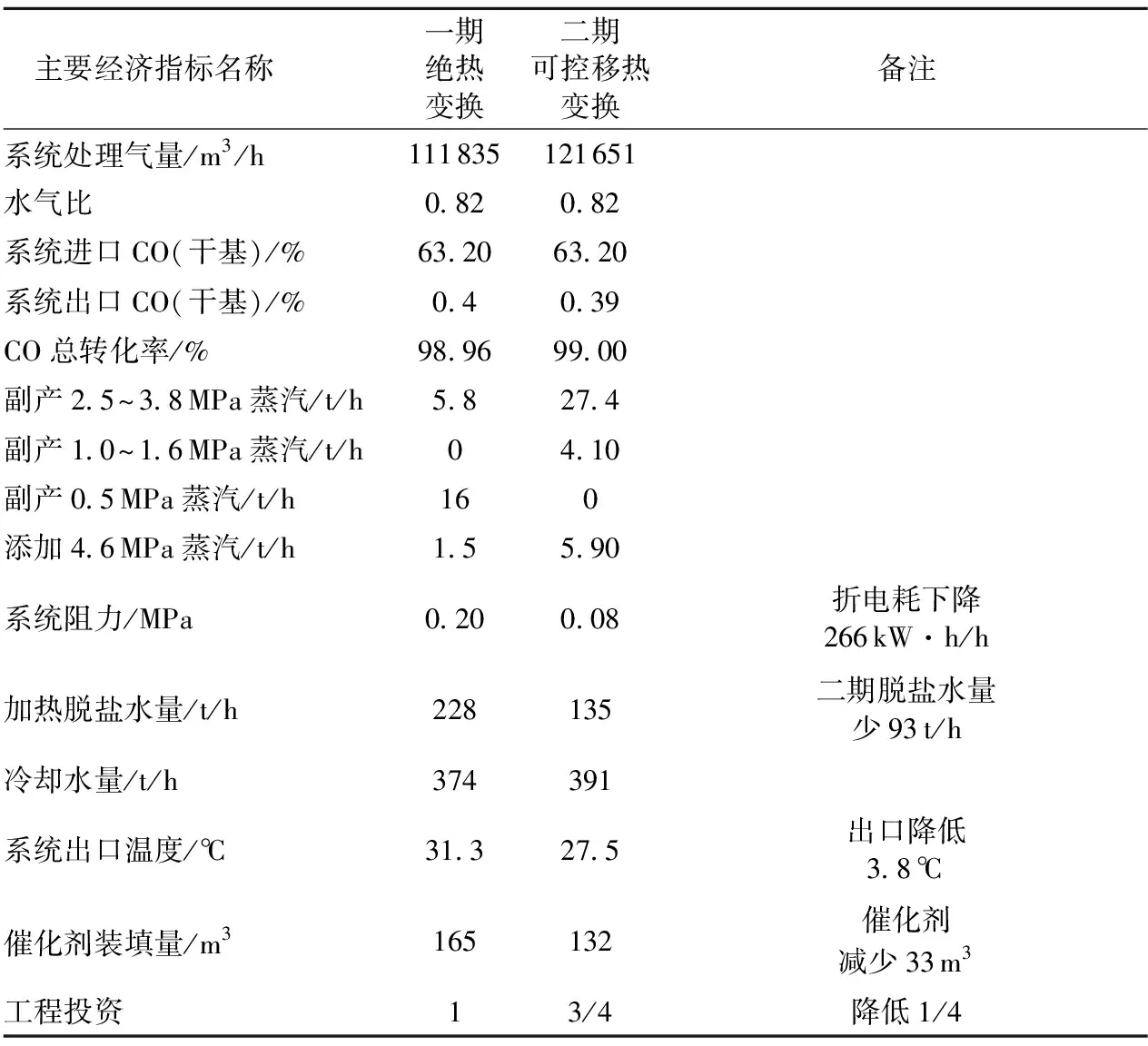

一期、二期工程建设分类对比列于表1。主要运行经济技术参数对比列于表2。

2 适用于水煤浆加压气化二级“可控移热变换”技术简介

2.1 适用范围及技术要点

表1 一、二期工程建设对比

表2 两套变换装置技经对比

该技术仍采用两级“可控移热变换炉”完成CO转化任务,可以使水煤气中CO从43.0%转化到0.40%以下。一级可控移热变换炉装填中温钴钼系催化剂,二级装填低温钴钼催化剂。此工艺技术是针对4.0 MPa或6.5 MPa水煤浆加压气化、高CO、水气比为1.20~1.45的水煤气开发的变换技术,主要用于煤制合成氨、炼油行业煤制氢、医药行业煤制氢等粉煤加压气化的变换领域。我公司正在实施的装置有山东方明化工氢产量为60 000 m3/h的煤制氢项目,气化炉为清华炉、变换系统压力为4.0 MPa,河北迁安化肥有限公司400 kt/a醇氨项目,气化炉为清华炉,变换系统压力为6.5 MPa。

2.2 工艺设计理念及先进性

以河北迁安化肥6.5 MPa水煤浆气化炉所产水煤气变换装置为例,原料气CO为43.475%、R=1.369 9。通过一级可控移热变换炉可以将CO由43.475%降至1.16% ,而将1.16%再降至0.4%以下时,仍采用二级可控移热变换炉,没有采用“可控移热变换炉+废热锅炉+绝热变换炉”的工艺设计。我们主要考虑任何一个催化剂都存在初期、中期、后期、末期的活性衰退过程。当催化剂使用到后期、末期时,必定会出现一级可控移热变换炉出口CO不断升高的问题,造成“绝热变换炉”出口变换气温度高,变换气水气比升高,变换气余热始终是一个不断增大的变量,给后续热能回收及工程设计带来难度大及工程投资增加的问题。同时,随着“绝热变换炉”出口温度升高,CO总转化率下降、氢的收率降低。不仅装置运行成本增加,而且一级可控移热变换炉催化剂使用寿命受到影响。为保证低能耗运行及有较高氢收率,可能在一级变换炉催化剂处于后期及末期时就要更换掉,造成一级可控移热变换炉催化剂运行周期短,生产成本增加。

一级可控移热变换炉出口CO初期设计值1.16%,而不是0.5%~0.6%。如果一级变换炉出口按照CO为0.5%~0.6%来设计,一级变换炉出口温度在265~275 ℃,必定装填中温钴钼系催化剂,绝不能装填低温钴钼催化剂。265~275 ℃的温度不在中温钴钼系催化剂的最佳温区(280~420 ℃)之内,势必造成催化剂使用寿命短。再者,也会造成气气换热器面积增加,工程投资大,另外,不能长期保证粗水煤气高于露点以上30 ℃,很有可能造成饱和态水蒸气进入脱毒剂及催化剂床层,使催化剂结块及降低使用寿命。

我们在实施两级“可控移热变换”技术之前,与“可控移热变换炉+废热锅炉+绝热变换炉”的工艺详细比较过。通过对比我们发现两级“可控移热变换”技术具有以下优势。

(1)氢收率稳定,热能回收稳定,五年内可以节省8 305万元的运行费用。

(2)无论一级可控移热变换炉出口CO如何变化,二级可控移热变换炉出口变换气温度、CO含量、水蒸气分压均为一定值,后续热能回收是一个稳定值,低品位热能回收也是稳定值。

(3)杜绝饱和态水蒸气带进催化剂床层,避免操作事故发生,确保安全、稳定、长周期运行。

(4)工程总投资降低1 000万元以上。

(5)一级可控移热变换炉主要完成CO变换任务,二级可控移热变换炉主要完成反应平衡任务,即使二级可控移热变换炉进口CO≥15.0%,二级可控移热变换炉出口CO仍能控制在0.40%以下。所以,一级可控移热变换炉催化剂的后期及末期时间可以适当延长,催化剂使用寿命至少在5 a以上;进入二级可控移热变换炉的气体中灰尘及有害的毒物很低,再者二级可控移热变换炉内CO转化量少、温度低,二级催化剂使用寿命至少在10 a以上。

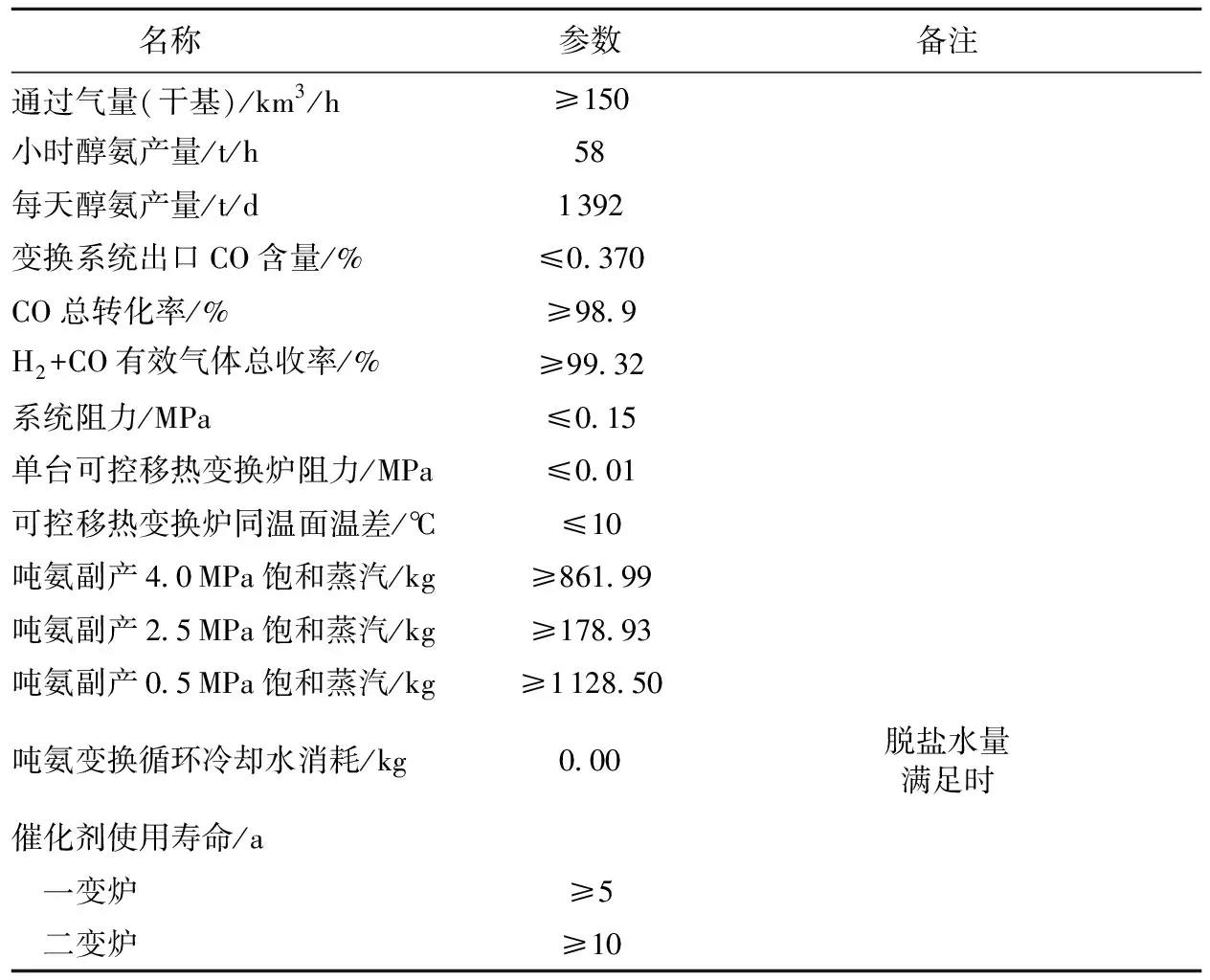

2.3 主要经济指标(表3)

表3 水煤浆加压气化二级可控移热变换技术经济指标

3 适用于粉煤或水煤浆加压气化的一级“可控移热变换”技术简介

3.1 适用范围及技术要点

该技术采用一级“可控移热变换炉”取代传统绝热变换一变炉、二变炉,中温钴钼系催化剂完成CO部分转化任务,做到脱碳后原料气中的H2∶CO为1.6~3.0或(H2-CO2)/(CO+CO2)=1.9~2.8。如果装置规模较大,整体工艺采用“变换+非变换”流程,其中变换仍然采用一级“可控移热变换炉”完成CO部分转化任务。在进行此类可控移热变换装置设计时,我们把变换装置安全、稳定、长周期运行放在首位,同时使装置大型化时运行能耗低、投资低。

该技术适用于煤制油、制天然气、制乙二醇、制甲醇、制烯烃等CO部分变换领域,可控移热变换技术完全解决了装置大型化、安全稳定长周期运行的难题。

3.2 用于大型变换装置的优势

(1)投资省。相同规模装置,可控移热变换工程总投资为26 667万元,传统绝热变换工艺投资为70 000万元,工程投资降低61.9%以上。

(2)床层温度低,完全杜绝甲烷化副反应。

(3)可控移热变换炉设有备用炉,每台变换炉可以单独更换催化剂,单独硫化升温,确保任何工况下不会因为变换装置造成停车检修。确保装置安全、稳定、长周期运行。

(4)部分设备采用径向或卧式结构,完全解决大型化问题,整个系统超限设备仅有非变换系统低压废锅及脱氨塔,大幅度降低了运输费用。

(5)装置占地面积小,仅为传统绝热变换的38%。

(6)满负荷时系统阻力不超过0.15 MPa,比传统绝热变换工艺降低60%以上。

4 适用于有饱和热水塔低水气比、低CO的“可控移热变换”技术简介

4.1 适用范围及技术要点

本可控移热变换技术主要用于常压间歇式固定床气化炉所产半水煤气以及高炉气、焦炉气、兰炭气等尾气回收生产合成氨或制氢,系统压力一般在0.8~2.0 MPa,采用低温催化剂,外供蒸汽、有饱和热水塔的变换装置。可控移热变换技术主要是把热水塔出口变换气夹带的低品位水蒸气转化为高品位蒸汽移出系统,从而达到减少变换蒸汽消耗、降低变换冷却水用量、减少变换系统露点腐蚀的目的。此技术适合带有饱和热水塔的变换装置改造或新建变换装置。采用我公司技术目前已开起来的此类型可控移热变换装置有河南新乡永昌化工、河北卢龙化工、湖南安乡晋煤金牛化工等。由我公司全新设计的变换装置,热水塔出口变换气均不超过60 ℃。

4.2 热水塔出口变换气温度是衡量变换装置能耗高低的重要依据

系统压力在0.8~2.0 MPa范围内的中串低、中低低或全低变装置大部分设有饱和热水塔。饱和热水塔上部为饱和塔、下部为热水塔。饱和热水塔是有饱和热水塔变换工艺中回收热量的主要设备。半水煤气在饱和塔中与热水逆向接触,进行热量和质量的传递,使半水煤气的热含量和湿含量不断提高。出饱和塔半水煤气温度愈高,则夹带蒸汽愈多,变换系统需要外供蒸汽愈少。热水塔内,热水与变换气逆向接触回收变换气中的显热和潜热,热水塔出口变换气温度越高,变换气夹带蒸汽量越大,变换蒸汽消耗、冷却水消耗就越高。热水塔出口变换气温度是衡量该变换系统热能回收率高低及变换系统蒸汽消耗、冷却水消耗的重要指标。

4.3 热水塔出口变换气的低品位热能难以回收

以热水塔出口变换气为95 ℃计算,则吨氨带出蒸汽量为3 960×0.083 4=328.68 kg,此部分蒸汽转化为40 ℃的冷凝水时,仅变换气中夹带的蒸汽冷凝为水时放出的热量高达825 MJ,而此部分热量是以潜热形式带出变换系统,温度低,部分装置采用脱盐水回收,脱盐水最高温度一般为60~70 ℃,此类低品位热能无处可用,也有部分单位采用大量循环冷却水将变换气冷却到40 ℃,造成大量热能损失及循环水消耗。

4.4 “可控移热变换”技术的解决措施

有饱和热水塔的变换工艺,各段催化剂床层反应热依靠循环热水带出,并通过循环热水实现变换系统热量分配。我公司根据各类变换工艺流程分别找出最佳节能点,设置一台“可控移热变换炉”,将热水塔出口变换气带出的系统热量转化为高品位蒸汽,同时减少变换系统蒸汽添加量,降低系统阻力,降低循环冷却水耗。

我们对湖南安乡晋煤金牛50 kt/a合成氨的中低低装置节能改造时(系统压力0.8 MPa),保持原有中低低工艺不变,仅增加一台可控移热变换炉,类似于在变换装置上设置一台副产3 t/h饱和蒸汽的余热回收锅炉,工程量小,投资低,不影响有效生产时间。该装置于2012年12月投入运行,运行数据如下(吨氨):

(1)变换系统出口CO含量由原来的1.2%降至0.6%;

(2)系统阻力由原来的0.12 MPa降至0.07 MPa;

(3)蒸汽消耗下降135 kg;

(4)变换冷却水消耗下降了20 m3;

(5)同时副产0.6~1.3 MPa饱和蒸汽236 kg,供造气及铜洗使用;

(6)热水循环量由原来的9 860 kg降至5 670 kg;

(7)热水塔出口变换气温度由原来的102 ℃降至82 ℃;

(8)水移热可控移热变换炉投运后,公司停运一台4t/h沸腾锅炉。

改造后吨氨节省运行费用45.6元, 5个月可以回收全部工程投资。

5 适用于无饱和热水塔低水气比、低CO的“可控移热变换”技术简介

5.1 适用范围及技术要点

本可控移热变换技术主要用于常压间歇式固定床气化炉所产半水煤气以及高炉气、焦炉气、兰炭气等尾气回收生产合成氨或制氢的变换装置,系统压力一般在2.0~2.7 MPa、外供蒸汽、催化剂为以γ-Al2O3为载体钾盐为活性促进剂的低温催化剂。

从终端气气换热器出口变换气温度高低可判断变换装置节能与否。传统工艺气气换热器出口变换气在120 ℃,而我公司设计的可控移热变换装置气气换热器出口变换气温度不超过90 ℃。

5.2 传统变换工艺存在的问题

以固定床间歇式气化炉产低水气比、低CO半水煤气的合成氨厂为例。单套合成氨装置生产能力若在180 kt/a以上,变换装置压力一般提高到2.0~2.7 MPa之间。由于压力提高,CO2、H2S等酸性气体在热水中溶解度增大,循环热水pH低,酸性腐蚀加剧,部分厂家添加到热水塔中的水质不稳定或热水塔排污不及时,水中总固体偏高,Cl-及其他酸根离子对不锈钢焊缝有晶间腐蚀,变换系统中低于露点以下的设备、管道及管件均出现大量腐蚀。近十年来建设的系统压力大于2.0 MPa的变换装置均取消了饱和热水塔,采用“绝热反应+喷水冷激”的全低变工艺设计理念。此类型变换装置普遍存在以下问题。

(1)系统阻力偏高。加热半水煤气或回收变换气热量只能采用间接换热方式,换热设备多,流程长,已运行的装置系统阻力在1.0 MPa左右。

(2)催化剂活性下降,造成运行能耗高。一、二段催化剂反硫化现象严重,使用寿命短或活性下降,大量CO反应被移到后续催化剂床层,本来用于平衡段的催化剂床层温度升高,造成蒸汽消耗高,回收变换系统热量的设备腐蚀加剧,变换系统冷却水量大。

(3)蒸汽消耗高。如果变换系统出口CO含量在1.2%~1.5%之间,吨氨蒸汽消耗一般在350~450 kg。

(4)低品位热能多。取消饱和热水塔后,只能采用除氧水或脱盐水间接换热方式回收变换气显热和潜热,产生大量低品位热能。

(5)工程投资大、设备维修费用高。由于出最后一段催化剂床层的变换气夹带蒸汽量大、露点腐蚀点多,加热半水煤气的换热器、除氧水加热器、脱盐水加热器以及喷水增湿器等设备均需选择不锈钢材质,势必造成工程投资大。即使选择了不锈钢,由于夹带蒸汽量大、露点腐蚀多,气体中有Cl-,设备仍然腐蚀严重,维修费用高。

5.3 可控移热变换技术的优势

南京敦先公司针对无饱和热水塔低水气比、低CO半水煤气变换工艺,采用 “可控移热变换”专利技术很好地解决了以上问题。本公司为山东联盟设计一套2.5 MPa、合成氨生产能力为150 kt/a的“可控移热变换”装置于2013年10月投入运行,主要经济技术指标如下:

(1)变换系统出口CO≤4.0%;

(2)变换系统吨氨蒸汽消耗≤85 kg(添加蒸汽-副产蒸汽);

(3)系统阻力≤0.036 MPa;

(4)出最后催化剂床层变换气夹带蒸汽量均低于2.49%,在脱盐水加热器气体才到露点温度(露点温度76.5 ℃),只有脱盐水加热器、变换冷却器两台设备存在露点腐蚀,其他设备及相连接的管道内气体温度均在露点以上,有效延长设备使用寿命,提高装置运行的安全稳定性;

(5)吨氨变换冷却水消耗在5.012 m3以下;

(6)工程投资降低15.0%左右。

6 “可控移热变换炉”简介

6.1 可控移热变换炉结构

可控移热变换炉由壳体和内件组成。壳体由筒体、上封头、下封头组成。上封头与筒体之间采用法兰连接,法兰之间采用“Ω”形密封,上下封头分别设有气体进出口。内件由水移热管束、气体分布筒、气体集气筒、密封板、支撑座等部件组成,水移热管束与进出水管之间采用管式联箱结构,见图1。内件与外筒可拆卸,管内走水,管外装催化剂,下部设有催化剂自卸口。

图1 可控移热变换炉示意

6.2 可控移热变换炉流体走向

(1)气体走向 原料气从变换炉上部进入,经侧面径向分布器进入催化床层,然后沿径向(与换热水管呈90°垂直换热,传热效果好)通过催化床层,反应的同时与埋设在催化床层内的水管换热,再经内部集气筒收集后由下部出变换炉。

(2)水走向 来自汽包的不饱和水自可控移热变换炉下部进水管进入变换炉,再经下部大环管、分配管分配至各换热管内与反应气体换热,然后通过上环管或集水箱收集后去汽包,在汽包中分离出蒸汽,分离下来的水从汽包下部再次进入可控移热变换炉参与下一循环。

6.3 可控移热变换炉优点

(1)通过设置绝热层、非均布或均布管等手段,催化剂床层可以设计为恒温、有100 ℃温差的变温、进口温度高出口温度低的平衡反应床层等,使用范围广,满足各种变换装置需求。我们把变换炉视为“鞋”,催化剂视为“脚”,根据催化剂物性参数、气体成分、压力、CO转化率以及在流程中所处的位置去设计,确保催化剂的活性充分发挥出来,延长催化剂使用寿命。

(2)采取全径向结构,径向分布筒、催化剂床层及集气筒阻力之和不超过0.01 MPa。

(3)副产蒸汽可以是饱和蒸汽,也可以是过热蒸汽。

(4)内件与外筒可拆卸,内件可以单独起吊、更换,检修十分便利,完全杜绝因催化剂自卸不掉造成整台设备报废现象。

(5)承压部件全部为无缝钢管,根据焊接要求选取换热管规格及壁厚,承压部件均可承受10.0 MPa以上的压差,移热管束安全稳固,完全避免了单管板、板式以及绕管式甲醇反应器承受压差小、单管板上下两侧或同心圆的圆周之间温差必须小于50 ℃,催化剂难自卸等诸多问题。

(6)由于有饱和水蒸气、灰尘以及羰基镍、羰基铁等物质,必定会造成首先与气体接触部位的催化剂发生结块现象,我们将与气体首先接触部位的催化剂设置成绝热层,绝热层内部不设置换热管。再者,上部设有便于拆卸的承压封头,催化剂装填及自卸非常方便。

7 结 论

可控移热变换技术开发成功为我国现代煤化工以及传统煤化工原料路线改造提供了国际先进、运行稳定、节能环保、投资低的变换技术,解决了大型化难题。对于变换装置,工艺流程设计为首位。只有合理的工艺流程才能实现运行能耗低、露点腐蚀少、工程投资低,装置长期安全稳定运行。变换炉床层温度与深度曲线要根据催化剂物性参数、需要完成的任务去设计,决不能在任何工况下均设计为“恒温床层”,一定要遵循“鞋”根据“脚”订尺码的客观规律。钴钼系变换催化剂结块是不可避免的,变换炉结构设计必须考虑到万一催化剂结块自卸不掉时如何处理的问题。以上是我们设计十多套可控移热变换装置的经验积累,如有不妥请各位专家提出宝贵意见,以利于移热管束、移热板或移热绕管埋在催化剂床层内的新型变换技术更好地发展。