JJ109型甲烷化催化剂应用总结

2014-08-30

(江苏灵谷化工有限公司,江苏 宜兴 214213)

江苏灵谷化工有限公司大化肥项目采用国内自主开发的四喷嘴水煤浆加压气化工艺、耐硫变换、低温甲醇洗脱硫脱碳、甲烷化工艺、凯洛格冷冻液化提纯工艺、改进型Stamicarbon二氧化碳汽提工艺。该项目总投资25亿元,2007年12月动工,2009年6月建成投产,日产合成氨1 300 t,使公司从小氮肥行列步入大化肥行列。其中,甲烷化工段JJ109型甲烷化催化剂自使用以来,一直保持了较好的催化活性;自2012年6月以来,催化剂性能下降,为了维持系统的运行,提高了甲烷化炉入口温度,但导致甲烷化工段的操作弹性变小,不利于系统的调整。至2014年3月29日检修前,甲烷化催化剂已运行4年10个月。鉴于甲烷化催化剂的活性已不能满足需要,趁此次检修机会对甲烷化催化剂进行了整体更换。现对首炉JJ109型甲烷化催化剂的应用情况作一总结。

1 催化剂规格、装填及硫化情况

1.1 催化剂规格及性能

JJ109型甲烷化催化剂是靖江催化剂总厂生产的以镍为活性组分的甲烷化催化剂,出厂时催化剂的主要成分是NiO和助剂,载体是TiO2。JJ109型甲烷化催化剂在250~450 ℃之间有良好的催化活性,其理化特性如下:

颜色及形状 灰黑色球状

抗压碎力(还原前) ≥100 N/cm

外形尺寸 φ4.5~φ5.5 mm

助剂含量(干基) (4±0.5)%(m/m)

NiO含量(干基) (17.0±1)%(m/m)

堆密度 ≤1.0 kg/L

1.2 催化剂装填

针对脱硫脱碳系统出口净化气中微量组分含量和氨合成对微量组分(CO、CO2、H2S)的要求,甲烷化炉装填44 m3JJ109型甲烷化催化剂,在其上面装填15 m3JT305型氧化锌脱硫剂(保护JJ109型甲烷化催化剂)。装填时,催化剂层上下都要铺不锈钢丝网,防止催化剂漏;催化剂上表面铺设丝网后,再放置150 mm高的耐火球,以防止冷凝水直接接触催化剂。JJ109型甲烷化催化剂具有较高的强度,在装填之前无需对其进行过筛处理。为便于对催化剂床层的温升情况进行观察,装填时应精确测量催化剂的装填高度和床层热偶的位置。催化剂从甲烷化炉上部人孔经漏斗和帆布口袋进入炉内,装入一定量催化剂后,在保证人员安全的情况下,进入甲烷化炉内用木耙耙平,确保催化剂装填均匀,避免沟流。

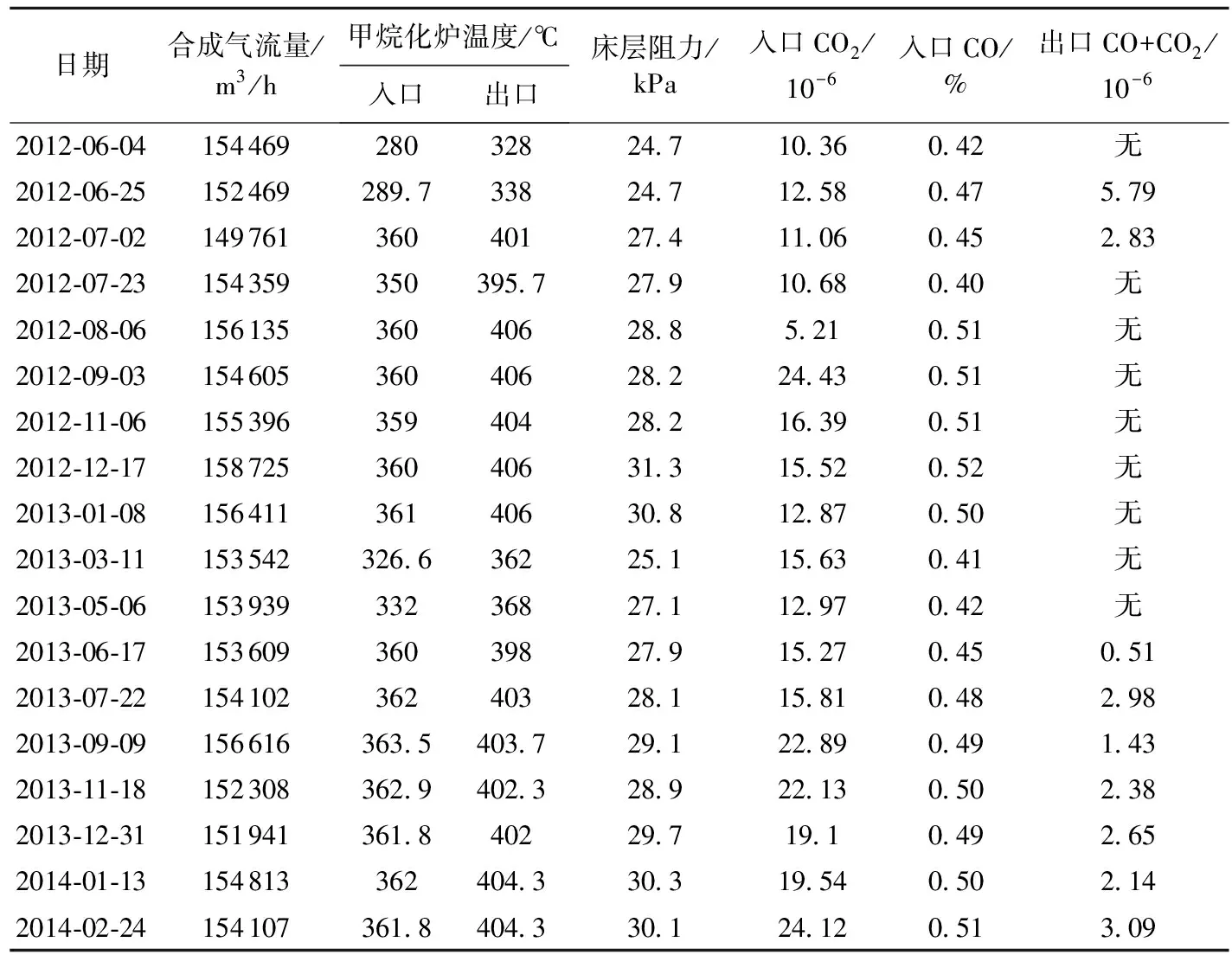

表1 JJ109型甲烷化催化剂运行数据

注:气体分析采用日本岛津公司生产的GC-2014型色谱仪。

1.3 催化剂的升温还原

JJ109型甲烷化催化剂在使用之前,是以镍的氧化物的形式存在,使用时必须进行还原。在还原剂(H2、CO)被氧化的同时,催化剂中的NiO被还原为具有活性的金属镍,并在还原过程形成了催化剂的孔道,而载体TiO2不会被还原,起着间隔和支撑的作用,使镍处于均匀分散的微晶状态,催化剂也获得较大的比表面、较高的活性和热稳定性。催化剂还原过程中有以下化学反应:

我厂采用净化气还原的方案。具体为,首先采用纯N2对催化剂进行升温,升温速率控制在25~50 ℃/h,当甲烷化炉入口温度升至250 ℃时,加入净化气进行还原。还原过程中要严格控制工艺气中的CO和CO2含量,因为还原反应与甲烷化反应会同时进行,如此可防止甲烷化床层超温;还原进入后期应深度还原4~6 h,床层温度应达到420 ℃;甲烷化炉出口CO+CO2含量小于10×10-6时,可以认为还原结束。

2 JJ109型甲烷化催化剂运行情况

来自酸性气脱除单元32 ℃、2.92 MPa的净化气,经FIC-2401调节流量后进入甲烷化单元。来自煤气化空分装置160 ℃、3.5 MPa的中压氮气,经FIC-2402调节流量后加入净化气中进行配氮,使工艺气中氢氮比保持在3∶1左右。配氮后工艺气经甲烷化换热器E-2401A/B壳侧与来自甲烷化炉R-2401的高温气体进行换热,被加热到316 ℃后进入甲烷化炉。甲烷化炉分为上、下两个部分,上部装有约15 m3的ZnO脱硫剂,下部装有约44 m3的甲烷化催化剂。工艺气经ZnO脱硫剂脱除微量的硫后,自上而下流经甲烷化催化剂床层进行甲烷化反应,甲烷化炉出口合成气中CO+CO2含量小于10×10-6,合成气温度上升至约353 ℃。合成气经甲烷化换热器E-2401A/B管侧加热壳侧的氢氮气,温度降至约88 ℃,再经甲烷化水冷器E-2402管侧冷却到40 ℃,进入水分离器V-2401,分离出的工艺冷凝液送至CO变换单元的工艺冷凝液气提塔;合成气则经V-2401顶部除沫器离开V-2401,离开甲烷化单元,去氨合成回路。其工艺流程如图1,甲烷化催化剂运行数据如表1。

图1 甲烷化工艺流程简图

在甲烷化过程中,气体中的微量组分CO、CO2在催化剂的作用下与H2主要发生如下强放热反应:

由表1可以看出,除气化工段按周期倒炉引起负荷的波动外,甲烷化炉能保持稳定地运行,可以满足工艺需求。自2012年6月25日以来,据甲烷化炉进口温度的变化,以及微量气体在线检测仪检测数据出现CO和CO2,表明甲烷化催化剂的活性在降低,如不及时处理,不仅会影响氨合成系统分子筛单元的运行,而且更严重的后果是导致氨合成催化剂中毒,进而系统停车检修。为了避免更坏的情况发生,一方面通过逐步提高甲烷化炉入口温度来提高催化剂的活性;另一方面提高前工段的运行质量,减少微量组分CO+CO2的含量,如提高变换系统的变换反应深度。当甲烷化炉入口温度提升至360±10 ℃时,甲烷化炉出口已检测不到微量组分CO+CO2。但是,随着运行时间的延长,到2013年6月17日,由于前工段变换催化剂的活性下降,导致经脱硫脱碳单元后的净化气中微量组分CO+CO2的含量升高,通过提升甲烷化炉入口温度已不能完全脱除合成气中夹带的微量组分。为了维持系统的运行,为系统检修赢得时间,只能强化合成系统分子筛单元的操作,避免微量气体组分CO+CO2进入氨合成塔。2014年3月29日,全厂系统停车检修,更换甲烷化催化剂和上层ZnO脱硫剂。

3 结 语

JJ109型甲烷化催化剂在近5 a的运行中,表现出优良的催化活性、结构稳定性,运行期间床层阻力小。为了提高其使用寿命,运行操作过程中注意事项如下。

(1)严防硫、砷、卤素等毒物进入甲烷化炉内而使催化剂中毒。催化剂吸附0.1%~0.2%的硫,其活性明显减退,吸附0.3%的硫基本失活;砷中毒影响很大,催化剂吸附0.1%~0.5%的砷,基本丧失活性;催化剂吸附0.05%的氯,活性大部分丧失[1]。所以,生产中要严格控制进甲烷化炉合成气中硫、砷、氯的含量,以防催化剂中毒。

(2)稳定变换、脱碳操作,防止CO、CO2超标引起甲烷化炉超温。若超温,立即切断气源,打开导淋以及放空阀降温,必要时通入N2或H2/N2降温。为保证催化剂的使用寿命,要确保甲烷化炉入口气CO+CO2含量<0.7%[2];并且,只要甲烷化出口微量满足后工序生产的要求,应尽量在较低的温度下使用。另外,要防止脱碳系统带液,以避免催化剂粉化、中毒、床层阻力增加等现象。

(3)临时停车时, 甲烷化炉床层温度不能低于200 ℃,且关死入口阀(必要时加盲板),防止工艺气中的CO窜入炉内同催化剂中的活性镍反应生成羰基镍(对催化剂活性的损害尤为严重)。所以,临时停车,床层温度降到200 ℃以下时,应防止催化剂与CO接触,此时用纯N2或不含CO的H2/N2合成气置换。在开车过程中,应提温到250 ℃以上,再通工艺气置换,以防羰基镍生成[1]。

(4)长时间停车,先用工艺气将床层温度降到250 ℃左右,然后停送工艺气,用纯N2或不含CO的H2/N2合成气置换,关闭甲烷化炉出入口阀,但甲烷化炉内始终用纯N2或不含CO的H2/N2合成气充压,维持炉内微正压,严防炉内产生负压而使空气窜入炉内,导致催化剂氧化而烧毁。

(5)抓好系统稳定运行,尽可能减少系统的开停车及加减负荷次数,同时严格控制加减负荷的速度,以利于控制床层温度的波动幅度,减少气流对催化剂的冲击(影响其机械强度)。

(6)开停车时严格控制充卸压速度小于0.1 MPa/min,防止甲烷化炉由于快速充卸压导致催化剂爆裂或粉化,使床层阻力增大,影响正常生产。

参考文献:

[1]沈浚,朱世勇,冯孝廷.化肥工业丛书——合成氨[M].北京:化学工业出版社,2001.

[2]梅安华主编. 小合成氨厂工艺技术与设计手册[M].北京:化学工业出版社,1994.