喷墨打印有机电致发光显示屏的制作工艺及研究进展

2014-08-29刘会敏彭俊彪

刘会敏, 郑 华, 许 伟, 彭俊彪

(华南理工大学 发光材料与器件国家重点实验室, 广东 广州 510641)

1 前 言

进入21世纪,液晶平板显示逐渐代替阴极射线管显示,从此显示技术迈入一个全新的阶段。自从笔记本电脑和智能手机的问世及产品的迅猛增加,推动了对平板显示器的巨大需求,随着制备工艺的不断改进及生产设备的更新,材料利用率也逐步提高,生产成本不断下降,生产规模日益增大。但这种平板显示器是基于等离子体显示和液晶技术制造的。为适应降低成本并有更好显示效果的市场需求,随后研发了基于薄膜技术制造的发光二极管平板显示器。为了进一步提高材料利用率、减小生产工艺的复杂性,喷墨打印法制备平板显示器的技术应运而生。关于喷墨打印技术,在制作取向膜[1-2]、LCD中的彩色滤光膜[3-4]、以及印刷胆甾型液晶材料[5]、OLED中的载流子传输材料、发光材料[6-8]等方面都做了大量的研究。然而,应用喷墨打印技术生产平板显示器,还存在很多问题需要解决[9]:①开发可印刷的高质量功能材料;②薄膜厚度均匀性及光电性能等需达到应用的要求;③开发性能可靠、产量高的喷墨打印设备;④开发印刷过程是否严格符合生产要求的监控系统。虽然喷墨打印技术被许多实验室研究证明,被认作是未来制造有机发光平板显示器最具有前景的技术,但要走向工业化生产和进入市场,还有待研究者作出不懈的努力。

由于聚合物材料的成膜性较好,喷墨打印制作显示屏主要集中于功能聚合物墨水的配制和成膜工艺研究。而随着喷墨打印机/打印头技术和功能材料的不断开发,可喷墨打印的材料范围越来越广泛,包括金属纳米颗粒分散液、聚合物溶液、有机小分子溶液以及掺杂材料的混合溶液等,只要这些溶液满足一定的流体物理性质(粘度和表面张力等),即可用作喷墨打印墨水。同时,基板表面处理技术的研究和发展,也为喷墨打印高质量薄膜提供了重要支持。Xing等人[10]用有机小分子发光材料的墨水,在具有低表面能隔离柱的像素坑中制作了高质量的发光薄膜,证明了有机小分子材料也可以用于喷墨打印技术制作显示屏。此外,金属纳米颗粒溶液,如纳米银胶等,也可利用喷墨打印技术制作大面积阴极薄膜。本文主要综述了喷墨打印OLED显示屏的发展历程,制作工艺以及全印刷显示屏的研究进展。

2 喷墨打印技术在OLED显示领域的发展

2.1 喷墨打印聚合物材料

由于聚合物分子量较大,主要采用溶液加工成膜,如旋涂或印刷,而喷墨打印技术被证明是制备发光聚合物溶液的最佳方法。1990年,Richard Friend等人[11]在剑桥大学卡文迪许实验室发现聚合物的电致发光特性,并制作了聚合物发光二极管(PLED),此后,PLED显示引起了人们极大的关注[12-14],被认为是最有希望应用于制造下一代平板显示器。1998年,Hebner等人[15]首次利用喷墨打印技术制备掺杂的聚合物发光薄膜及PLED显示屏。同年,Bharathan和Yang等人[16]利用Epson桌面印刷设备喷墨打印了水溶性导电墨水PEDOT,制备了单色PLED电子标签。1999年,他们同时使用旋涂与喷墨打印两种工艺成功制备了双色PLED显示屏[17],并在美国SID 上展示了第1台使用喷墨打印技术制作的全彩PLED 显示屏[18],自此之后,美国Dupont 显示公司等多家研发机构,使用喷墨打印技术先后研发出了各自的全彩PLED 显示屏[19-21]。2000年, Kodayashi等人[22]利用Epson设备,在旋涂了电子传输材料聚二辛基芴(F8)的基板上,打印红、绿发光聚合物材料——对苯乙烯撑(PPV)溶液,他们成功地把发光材料印刷到薄膜晶体管上,并显示红、绿、蓝彩色图像。2002年,Duineveld等人[23]报道了基于喷墨打印制备的真彩色80 ppi的有源(AM-PLED)和无源PM-PLED显示屏。2004年,Seiko Epson公司使用拼接技术制成了对角线102 cm,厚度仅2.1 mm, 寿命达2000 h 以上的喷墨打印全彩色PLED 显示屏。2010年,Singh等人[8]制作了基于喷墨打印技术的OLED显示屏,发光材料是含铱原子的大分子磷光染料,空穴传输材料为聚(9-乙烯咔唑),电子传输材料为PBD。他们制作的喷墨打印显示屏最大发光亮度达6000 cd m-2,开关电压较低为6.8 V(5 cd·m-2),量子效率相对较高为1.4 %。通过改善染料化学结构和印刷薄膜的形貌,他们获得了最大发光亮度为10 000 cd·m-2的结果。最近几年,人们为提高显示屏的像素分辨率、薄膜均匀性和延长寿命等做出了大量的努力,喷墨打印沉积光电材料的研究越来越活跃,而且证明了显示屏的空穴传输层、发光层以及阴极材料,都可使用喷墨打印技术制备[9],为全印刷显示屏的实现打下了基础。

虽然高效率、可打印的聚合物发光材料已有较大发展,喷墨打印设备以及相关成膜工艺,基本上都能满足制备高分辨率显示屏的要求,然而,发光聚合物的性能仍然需要研究者继续努力,开发出发光效率更高、寿命更长且成本低廉的聚合物材料,才能满足日益增长的市场需求。

2.2 喷墨打印小分子材料

目前,聚合物发光器件(PLED)的效率(6~8 cd/A)和寿命一般较低,而小分子发光器件(SM-OLED)具有明显的性能优势,如高效率(84 cd/A)和长寿命等。PLED在应用上仍然存在局限性[24],而通过热蒸镀工艺加工的多层磷光小分子发光显示器件(SM-OLED)可达到更高的效率[25]。Xia等人[26]把这些传统的热蒸镀小分子材料,通过喷墨打印的方式制作薄膜,并制备出性能较好的磷光小分子发光器件,喷墨打印小分子的研究也因此引起了人们更多的关注[27-29]。

获得高质量的功能薄膜是制作高效率、长寿命器件的必要条件。但一般的小分子材料成膜性较差,液膜在基板上干燥过程中,容易发生去润湿而形成不连续的薄膜,对此,可以通过两种途径来提高小分子自身的成膜性。一是增加分子体积和烷基链长,设计合成溶解性和成膜性好的分子[30-31];二是向小分子材料中添加聚合物材料来提高成膜性[32-33]。此外,改变基板表面的物理化学性质,同样可以提高材料的成膜性。Sirringhaus等人[34]在疏水材料图案化的亲水基板表面喷墨打印水溶性材料,获得了高分辨的聚合物电极。Hendriks等人在热压雕花基板表面打印制作纳米银墨水导线,接触角较小时,墨水通过毛细作用会被吸入通道。因为小分子溶液的流体特性主要取决于溶剂的性质,虽然人们大量研究了溶剂对小分子成膜性的影响[10],但是溶剂对小分子成膜性的影响是十分复杂的,要获得规律性的小分子墨水配方和制备稳定、高效率的喷墨打印型OLED器件,还需要人们作出不懈的努力。

2.3 喷墨打印阴极

与蒸镀小分子原理相同,OLED器件的阴极一般也是通过真空蒸镀工艺制作,而用到的蒸镀设备和掩模板比较昂贵。用喷墨打印技术制备阴极,可大幅度降低成本,最大的难题在于大面积均匀成膜。目前国际上喷墨打印技术的主要工作和成果都集中在发光材料和功能层上,几乎没有采用印刷阴极制备OLED显示屏的相关技术的报道,因此,还不能称之为OLED全印刷技术。最近,华南理工大学在高性能高分子材料研究中开发了阴极界面关键材料,并采用全溶液法制备了3.81 cm的全彩色高分子OLED样机,从原则上解决了全印刷OLED显示屏的关键技术。

3 喷墨打印OLED显示屏工艺

喷墨打印功能薄膜时,液滴间距(μm)和液滴体积(pl)需达到较高的精度才能满足薄膜的均匀性和厚度的要求。液滴定位或体积的微小变化,都有可能引起显示屏像素坑发光亮度不均匀甚至短路完全不发光,从而导致OLED显示屏出现大量缺陷。OLED功能层不仅要求膜厚均匀,而且还要保持其自身的光电特性,所以薄膜形成过程中溶剂必须干燥去除;同样,墨水中的其他添加剂也必须去除至含量最低,以免影响有机半导体薄膜的性能。因此,喷墨打印制备OLED显示屏技术的发展,不仅带动了喷墨打印机/打印头的发展,也引起人们对墨水配方、墨水/基板界面接触特性以及干燥过程等课题的高度重视和深入研究。

3.1 像素坑尺寸与喷墨打印液滴的计算

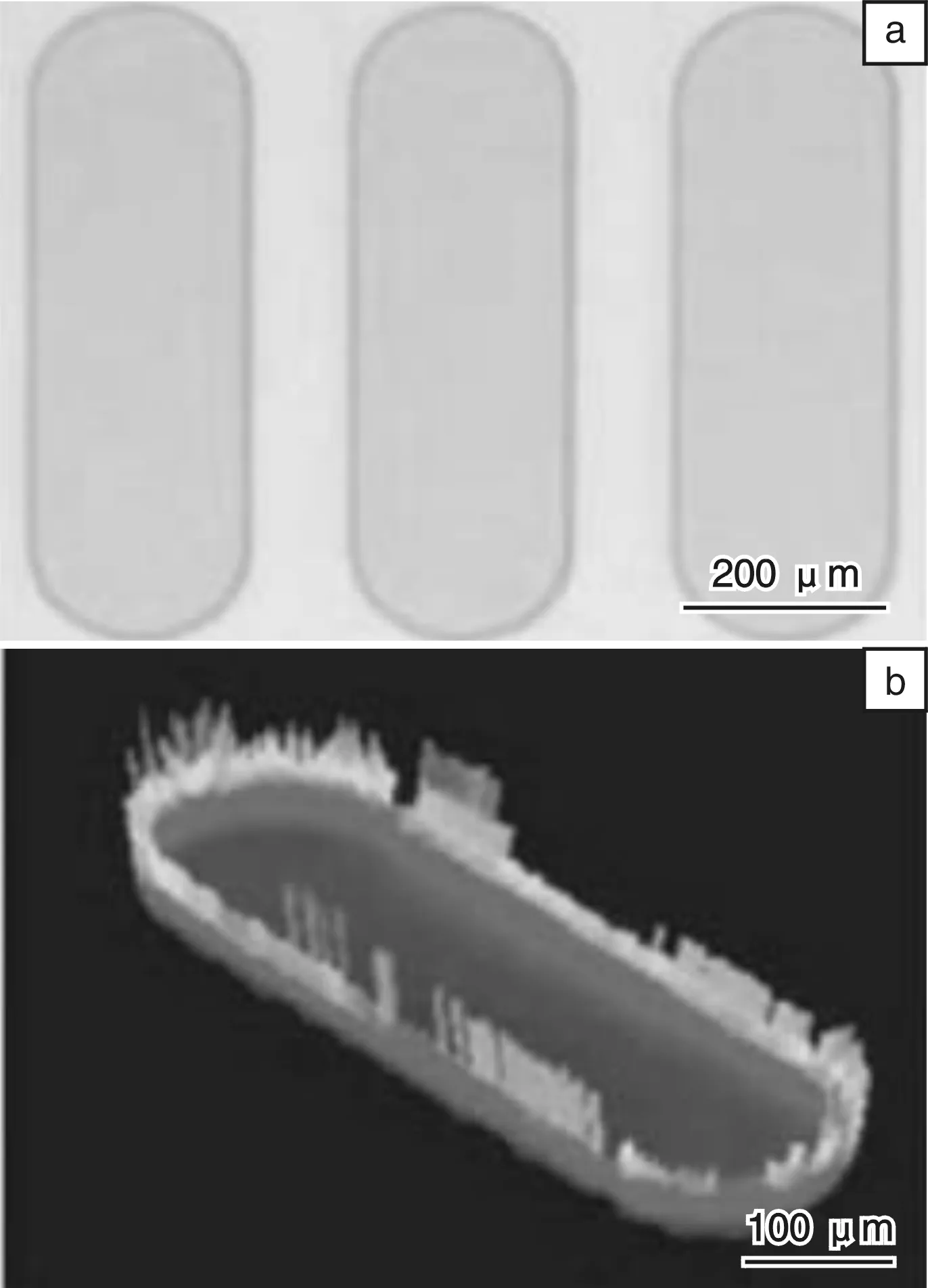

OLED显示屏由像素阵列组成,每个像素又由红、绿、蓝3色的子像素坑组成,一般其几何形状为图1所示的圆角矩形。而像素坑的尺寸和个数是由显示屏的应用特点决定的:对于高清电视机(HDTV),在像素阵列为1 080×1 920、尺寸为94~165 cm的规格下,子像素坑的尺寸分别为140和250 μm;而对于移动设备如智能手机,其像素为广视频图像阵列(WVGA,480×800个像素),7.37~9.65 cm的规格下,子像素坑尺寸分别为26 μm和35 μm。由于彩色显示屏相邻的子像素坑发光材料的颜色不同,印刷时必须防止溶液溢出到相邻像素坑中,所以在像素坑之间需要创建出低表面能的隔离区,一般使用光刻胶树脂做隔离材料。

图1 在像素坑内印刷PEDOT的显微图像(a)和白光干涉的三维像素坑的SEM照片(b)Fig.1 SEM micrograph of printed PEDOT in pixel well(a) and SEM micrograph of three-dimensional pixel well of white light interference(b)

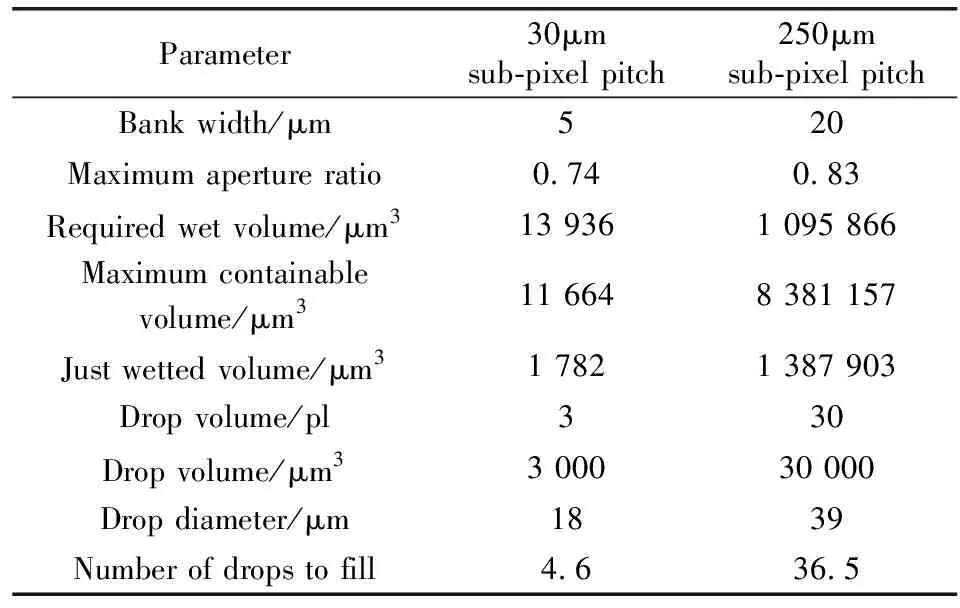

Parameter30μmsub-pixel pitch250μmsub-pixel pitchBank width/μm520Maximum aperture ratio0.740.83Required wet volume/μm313 9361 095 866Maximum containablevolume/μm311 6648 381 157Just wetted volume/μm31 7821 387 903Drop volume/pl330Drop volume/μm33 00030 000Drop diameter/μm1839Number of drops to fill4.636.5

向像素坑中打印墨水时,首先要考虑墨水体积是否满足薄膜厚度的要求。由于像素坑的面积和深度是一定的,墨水体积既要铺满像素坑,又不能溢出像素坑,所以打印墨水的体积是有限的。为说明墨水体积、液滴数量和像素坑尺寸之间的关系,这里以30 μm和180 μm的子像素为例加以计算,计算数据如表1所示。假设把浓度为1%(质量分数)的墨水印刷到像素坑中,要求薄膜厚度是70 nm。从表1可以看出,小像素坑的最大容积小于满足厚度需求的墨水体积(设液体与基板接触角为70°),即墨水填满像素坑后最大膜厚仍然小于70 nm,说明墨水中固体含量过低,需要增加墨水的浓度并降低印刷体积;大像素坑中达到70 nm膜厚所需要的墨水体积小于最低润湿体积(设墨水与基板的接触角是15°),即墨水不足以铺满像素坑,说明墨水中固体含量过高,需要降低墨水的浓度并增加印刷墨水的体积。在墨水浓度和液滴体积都确定的情况下,可根据膜厚要求计算每一像素坑需要的墨水体积和墨滴数量。由于液滴体积是由打印头直径决定的,则可以根据像素坑的尺寸需要选择相应的直径的打印头,像素坑尺寸越小,选择的打印头直径越小,技术要求也越高。

3.2 墨水成膜过程控制

喷墨打印OLED显示屏的溶液主要是由光电材料和溶剂等组成。我们需要从流体特性、铺展程度和干燥成膜几个过程考虑墨水的配制:①确保墨水的稳定性,要求溶质的溶解度高或分散均匀,保证液滴稳定以及材料在基板上成膜均匀;②溶液的流变性(粘度,表面张力及剪切速率)需满足喷墨打印设备的要求,并能够形成稳定的液滴,包括液滴无卫星点、重复性好、定位精确等;③溶剂不能挥发得太快,防止干燥后的溶质堵塞打印头导致打印失效。墨水的可打印性主要是由粘度、表面张力和剪切速率变化量决定的,而分子结构和分子量、固体含量以及选择的溶剂是影响这些物理参数的主要因素。喷墨打印设备对墨水粘度的要求一般在1~20 cP之间,对于聚合物墨水来说,溶质含量越高墨水粘度越大,固体含量一般在0.2%~2.5%(质量分数)之间;对于小分子来说,溶质含量对溶液粘度的影响很小,一般通过选择高粘度溶剂和加入添加剂等方式提高溶液的粘度;溶剂的沸点和表面张力决定墨水的干燥速率及其对基板的润湿性,所以需要选择物理性质适当的溶剂,达到控制溶质在像素坑中的成膜形貌的目的。

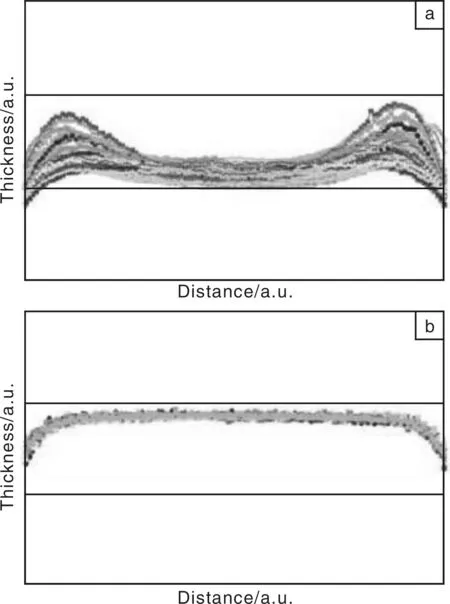

墨水在像素坑中铺展的理想情况是,液体与像素坑基板接触角小,同时与像素边沿接触角大,以保证液体在像素坑之内不会溢出。这种润湿特性是通过对像素基板(如ITO)和其边沿材料(如PI)表面进行处理获得的,包括修饰基板材料的结构、制作基板的工艺及表面处理(如等离子、臭氧或溶液处理等)。液滴在铺满像素坑之后,干燥成膜过程可以用Deegan等人[36]提出的“咖啡环”效应来解释:液滴在基板上铺展时,表面缺陷等原因会引起溶质在接触线处发生“钉扎”作用[37],液滴会继续保持此铺展形状,由于接触线处溶剂挥发速度快,溶液会从液滴中部向液滴边缘转移补偿挥发掉的溶剂,最终溶质在基板上沉积形成边缘厚中间薄的不均匀薄膜,即“咖啡环”。通过加入高沸点溶剂的方法,可降低接触线处溶剂的蒸发速率,还可以形成向内的Marangoni流,使得溶质均匀沉积。图1b是白光干涉的三维像素坑照片,从均匀的颜色可看出墨水形成了厚度均匀的薄膜。我们还可以利用白光干涉仪测量沿着像素坑某一方向(长轴或短轴方向)的薄膜厚度分布图。图2是PEDOT:PSS墨水在像素坑中干燥的薄膜沿某一方向的厚度分布图,图2a是喷墨打印单一溶剂墨水的结果,薄膜中间均匀、边沿突起,形成了咖啡环结构;为了抑制这种溶质的不均匀沉积,喷墨打印了重新配制的PEDOT∶PSS墨水(加入高沸点溶剂),边沿墨水干燥时间变长,最终形成了图2b所示的膜厚均匀的分布曲线。

图2 在像素坑中打印PEDOT∶PSS 4083的薄膜轮廓:(a)薄膜在像素边沿处较厚;(b)调整了墨水配方后,薄膜在像素坑中厚度分布均匀Fig.2 Graphs show PEDOT film profiles for pixels on either side of a swathe join: (a)graph shows profiles for the case where the swathe join is significant and (b)graph shows profiles for a reformulated ink that was developed to remove the sensitivity to swathe edges

3.3 液滴定位偏差与控制

喷墨打印机/打印头的重要技术指标包括液滴的定位精度,喷墨液滴体积,印刷可靠性和产量等。液滴下落的目标位置由显示屏的几何图案确定;液滴体积主要由打印头直径决定。由于显示屏的像素尺寸一般在微米量级,分辨率越高要求液滴的体积越小、定位越精确。比如在像素分辨率为100~150 ppi(子像素大小约为85~55 μm),35.56 cm的彩色显示基板上沉积1~2千万个直径约25 μm液滴,液滴定位稍有偏差,就可能引起整个像素基板的印刷错误,所以要求打印头尺寸为10 pl左右,液滴下落精度在±10 μm内,才能获得印刷定位精确、高分辨率的器件。液滴定位偏差主要是由打印平台的机械偏移和液滴在打印头出口的偏移角度引起的。用于制造喷墨打印显示屏的设备一般都具备专业的高精度印刷平台(如气浮轴承平台),其可以达到机械位移精度的要求。而液滴在打印头出口处的偏移角度受由打印头的设计和墨水的配方影响,因为用于生产显示屏的打印头都是经过专门设计制造的,对液滴偏移影响越来越小,液滴偏移角一般不超过10 mrad。目前,通过打印头的设计和墨水的优化,液滴偏移角度可达±2 mrad,对应的印刷分辨率则可达到200 ppi。

此外,通过优化墨水的化学组成、调控基材表面的化学组成或物理结构等方法可以减少喷射墨滴的尺寸或者控制墨滴在基材表面的铺展润湿行为, 也可以有效提高喷墨打印的分辨率[38]。在制作OLED显示屏中,这些提高印刷分辨率的方法都是非常重要的。

3.4 基板结构设计

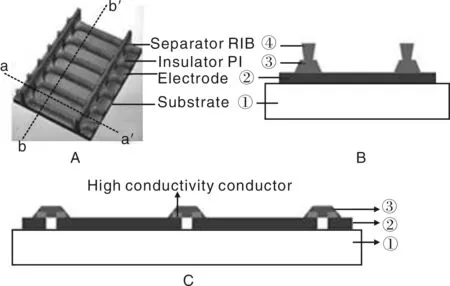

图3是传统的无源有机发光显示屏(PM-OLED)基板(图3A,B)和改进的基板(图3C)的结构图。其基板是由透明衬底①、电极②、绝缘层PI③、隔离柱RIB④依次层叠构成的(图3A),该基板结构虽然解决了使用蒸镀掩模板的高成本问题,但该基板用于全溶液加工技术制备显示屏面临以下3个问题:隔离柱RIB④影响功能薄膜的质量;功能薄膜的不均匀性容易引起阴极的断裂或气孔的出现,导致显示屏出现断路或短路;电极②被刻蚀成条状,增大了透明电极的电阻,易引起器件电流注入困难和显示屏电流密度减小,导致显示屏驱动电压增大,发光亮度和发光效率降低。Zheng等人[42]设计了新型的适合全印刷的点阵显示屏基板:在传统基板结构(图3A,B)的基础上,取消隔离柱RIB④,在经过简化的无隔离柱RIB④的基板上,制备减少甚至无缺陷的全印刷有机电致发光点阵显示屏;从加大电极条②的宽度(图3C)和发光区内引入高电导率导线(图3C),从这两个方面优化基板结构,实现高亮度、高效率、长寿命、低成本的有机电致发光点阵显示屏。该新型基板能够实现红、绿、蓝及彩色有机电致发光点阵显示屏,具有十分广泛的应用价值。

图3 PMOLED显示屏基板结构Fig.3 Structure of PMOLED display substrate

4 全印刷OLED显示屏的实现

目前国内外已经实现了用溶液加工方法制备OLED显示屏的各有机功能层,但显示屏的阴极仍然需要在真空舱室里采用热蒸镀方法制备,并没有实现真正意义上的全溶液加工。最近,华南理工大学在开发了阴极界面关键材料的基础上,喷墨打印纳米银胶粒子,实现了印刷阴极,从原理上实现了全印刷技术器件[19]。

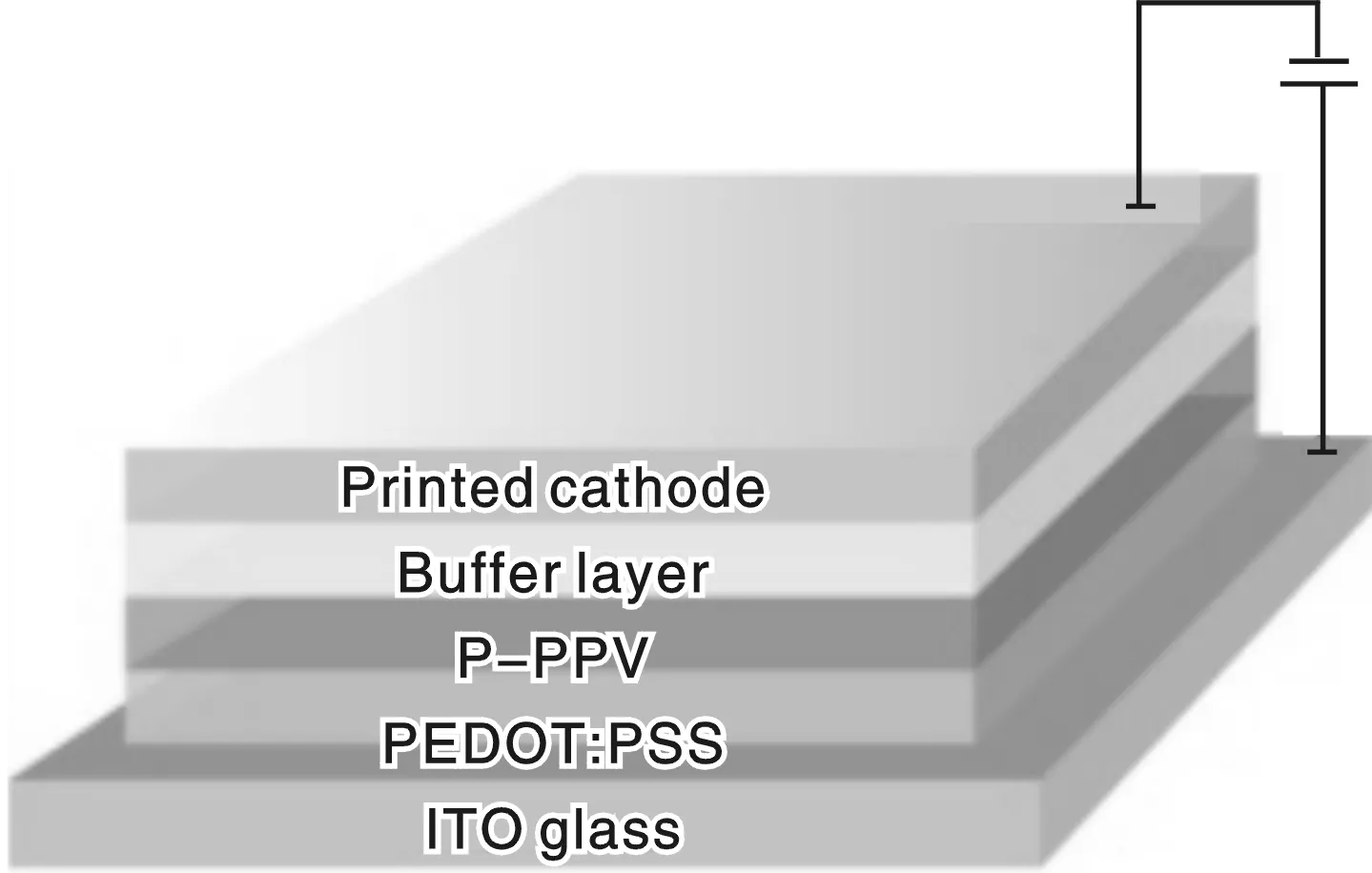

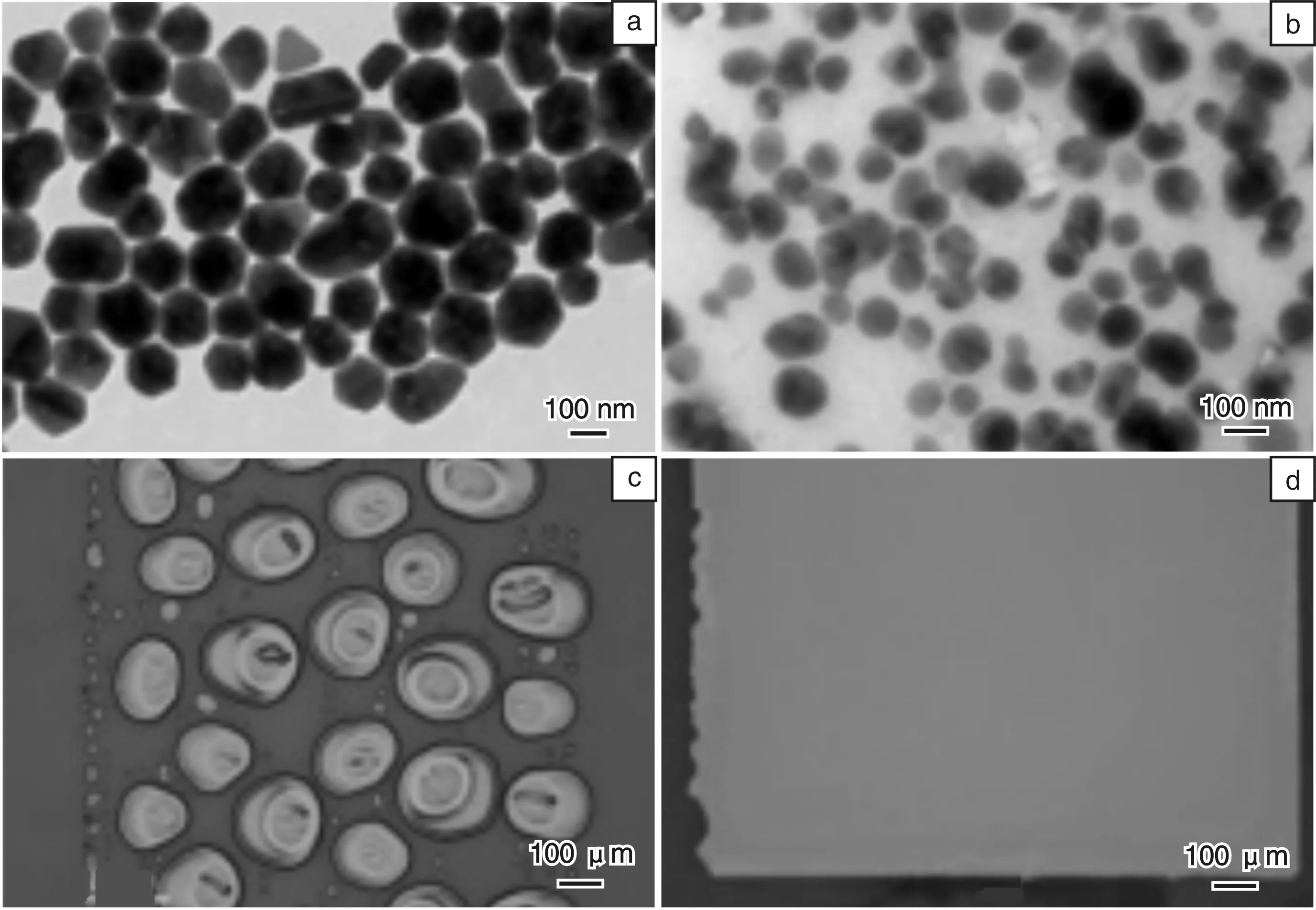

4.1 全印刷OLED器件结构

图4为典型的OLED器件结构示意图,其中,氧化铟锡(ITO)为透明阳极;聚(3,4-乙烯二氧噻吩)-聚苯乙烯磺酸(PEDOT∶PSS 4083)为空穴注入层;聚苯基苯撑乙烯(P-PPV)为发光层;印刷导电银胶烧结成为阴极(Dimatix,DMP 2831型号设备)。在印刷阴极制作显示屏中,其中单色屏的空穴注入层、发光层和缓冲层均通过旋涂法制备;而全彩色屏,其空穴注入层和缓冲层薄膜通过旋涂法制备,发光层则通过喷墨打印机(Micro Fab, Jet lab2设备)来形成红、绿、蓝像素序列。由于发光层为不溶于甲醇的非极性材料,缓冲层为水/醇溶性材料,这样可以降低在发光层上制备缓冲层时对上一层产生的破坏。纳米银阴极是通过DMP 2831型号的喷墨打印设备印刷制备的。图5为不同放大倍率的纳米银颗粒的TEM照片。在阴极的溶液加工中,与其下方有机层的亲和能力起非常重要的作用。从图5b,c可以看出,含极性溶剂的纳米银墨水未能均匀地在非极性表面(P-PPV)沉积,但从图5d可以看出,在极性表面(PFNR2缓冲层)却可以良好地沉积成薄膜。所以,发光器件结构的设计,不仅要考虑到每层材料的成膜性,还要考虑到相邻功能层溶剂之间的正交性,减小相互之间的溶解。

图4 单色PLED器件结构示意图Fig.4 Schematic diagram of mono-colour PLED device structure

图5 PLED器件印刷阴极纳末银胶颗粒的TEM照片Fig.5 TEM micrographs of namo-silversol particles on printed cathode of PLED device

4.2 印刷阴极的实现

在全印刷工艺制备OLED显示屏的研究中,关键是可印刷阴极墨水的开发和大面积成膜技术的实现。其难度主要在于:①必须保证阴极材料与有机功能层的亲和性,确保印刷的阴极能稳定成膜;②必须保证印刷图案的精细度,确保显示图像的高分辨率;③必须避免阴极胶浆对底层的破坏;④必须保证载流子的有效注入,以确保的高亮度、高效率的显示性能。

聚[9,9-二辛基芴-9,9-双(N,N-二甲基胺丙基)芴](PFNR2)为水/醇溶性共轭聚合物[39],可作PLED器件阴极和有机发光层间的高效电子注入层[40-41]。但银胶在PFNR2薄膜表明印刷时,其溶剂仍然容易渗透到该电子注入层中,并对有机层造成破环,降低器件的性能和稳定性,因此,导电银胶中的溶剂量必须控制到最低。此外,银胶中微米级的银片颗粒也不适用于大面积、高精度的阴极印刷,原因有二:①有机功能层都很柔软且极薄(一般小于0.15 μm),大面积印刷时,银微米颗粒机械刺穿有机功能层的几率增大,刺穿发生时,器件的阴阳极会发生短路缺陷,导致漏电流增加;②胶体干燥之后,由于微米颗粒之间堆积松散,易断裂,阴极线可能不导通。为实现高分辨率的导电阴极图案,Zheng等人自主合成了可印刷的纳米银墨水[42],通过调节溶剂的含量比例,实现了导电阴极银胶粘度和表面张力可控,满足印刷设备要求。

尽管降低银胶中的溶剂可以降低溶剂对有机层的破坏,但印刷阴极时这种破坏仍然存在,为防止导电墨水中的溶剂渗透到底下的有机功能层,可向PFNR2溶液中加入环氧树脂(简称EP)材料,将该混合溶液旋涂成膜并进行固化处理,形成稳定的交联结构。具体方法是将一种环氧树脂粘合剂EP与PFNR2按10∶1的质量比共混后,在OLED的发光层上制备一层约40 nm的薄膜,其中掺杂的PFNR2能提供成膜性和电子注入特性,并能调控与印刷阴极之间的亲和能力(润湿性)。固化处理后,形成了一种不溶的缓冲层(图4),它阻止了阴极印刷对有机层的破坏能力,为全溶液制备出无缺陷、高性能、高分辨率的OLED显示屏提供支持。

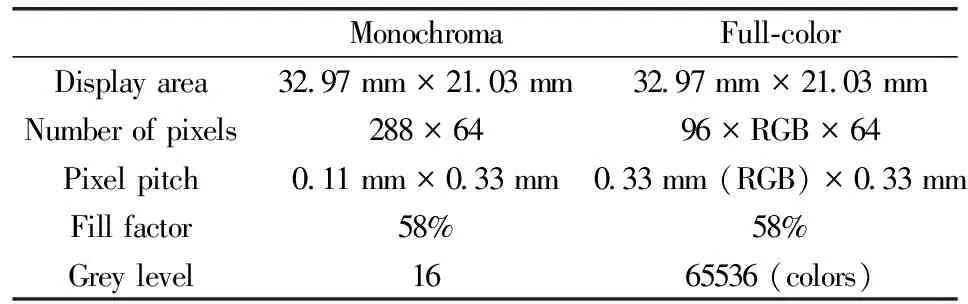

4.3 全溶液法制备的单色和全彩色OLED显示屏

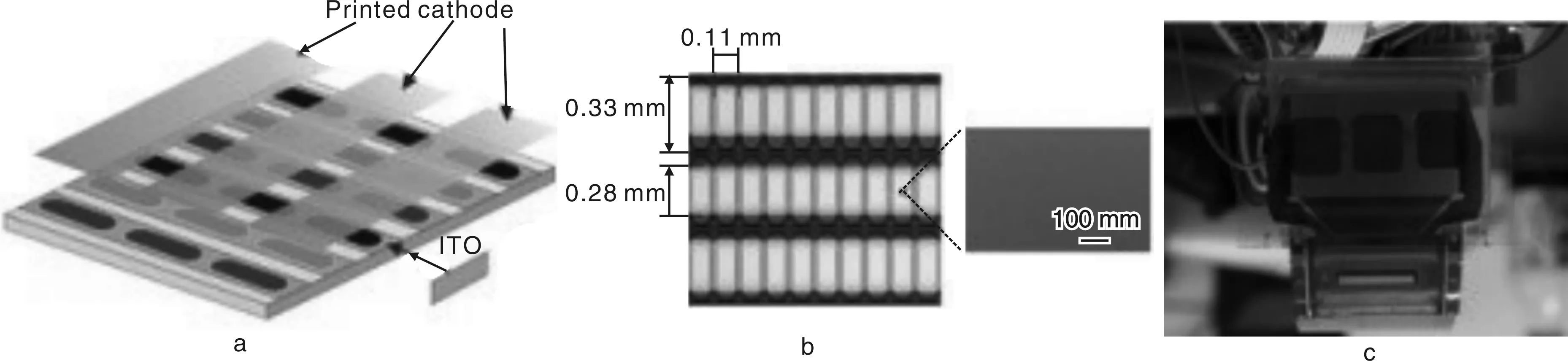

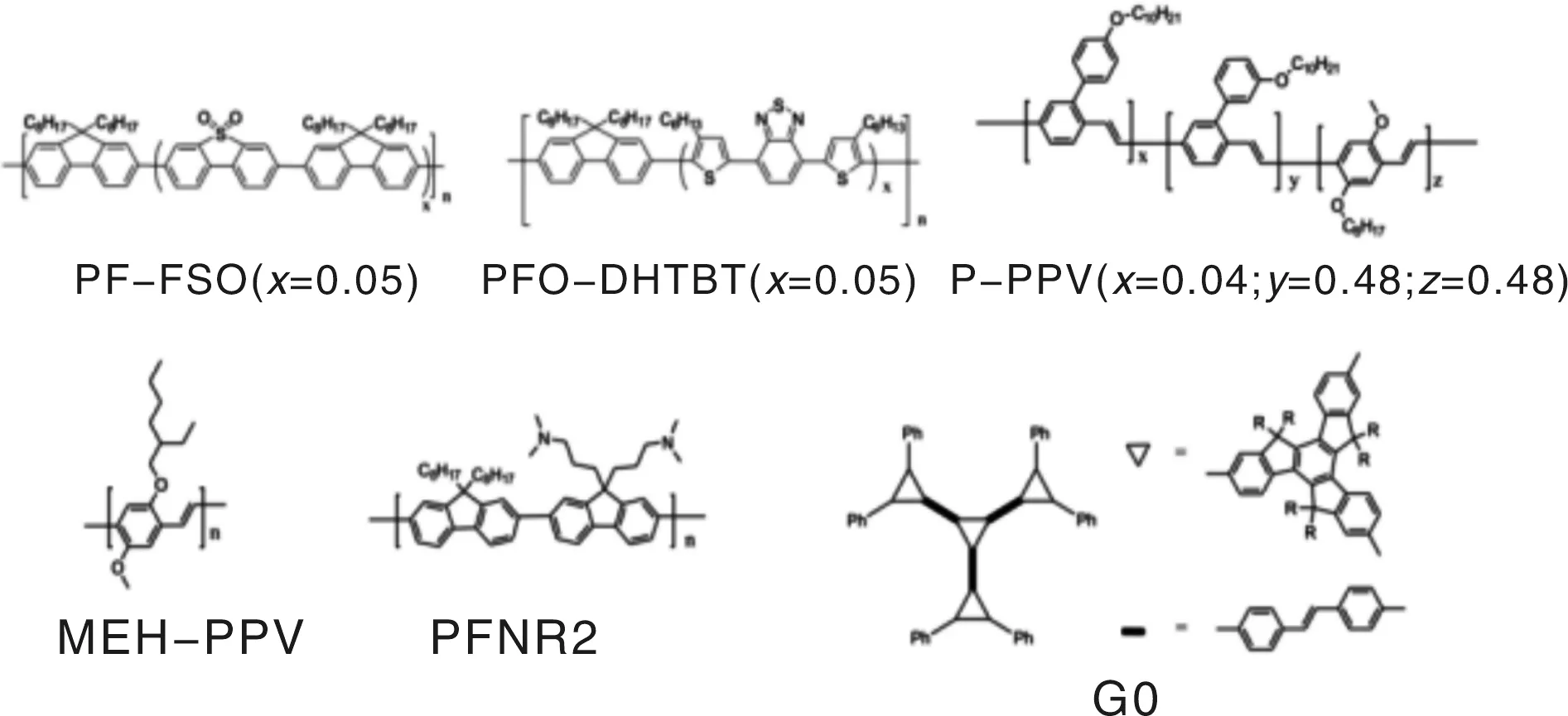

图6是全溶液加工的单色和全彩显示屏示意图和样机实物照片。表2中列出了3.81 cm显示屏的主要参数。对于单色屏,有机功能层(即空穴注入层、发光层和缓冲层)均通过旋涂制备,然后用紫外光照射和低温退火来固化缓冲层。红、绿、蓝单色显示屏所用的发光材料分别为MEH-PPV、P-PPV、G0,用于制作溶液加工显示屏的分子式见图7。蓝色屏在PEDOT:PSS空穴注入层上需要旋涂一层额外的聚乙烯基咔唑(PVK)空穴传输层,以提高G0的发光效率。对于全彩显示屏,空穴注入层和缓冲层仍通过旋涂制备。为使发光层形成红、绿、蓝像素的重复序列,先整体旋涂一层蓝光材料PF-FSO的薄膜,再依次将红光材料PFO-DHTBT和绿光材料P-PPV喷墨打印到对应的红、绿像素中。发光原理是PF-FSO向PFO-DHTBT和P-PPV发生能量转移,能分别形成红光和绿光的发射。

图6 显示屏的结构示意图(a,b)和实际样机照片(c)Fig.6 Schematic diagram(a,b) of display structure of full-colour display and entity photo of IJP prototype PLED(c)

图7 喷墨打印PLED显示屏材料的分子式Fig.7 Molecular structures of the materials used in the experiments

MonochromaFull-colorDisplay area32.97 mm × 21.03 mm32.97 mm × 21.03 mmNumber of pixels288 × 6496 × RGB × 64Pixel pitch0.11 mm × 0.33 mm0.33 mm (RGB) × 0.33 mmFill factor58%58%Grey level1665536 (colors)

最后在单色和全彩显示屏的固化了的缓冲层上喷墨打印纳米银墨水,形成64个平行的行(阴极线),如图6a,c所示其宽度为0.28 mm,烧结后的阴极线的形貌整齐有序,它们覆盖了像素的大部分面积,没有成形上的缺陷。SEM照片显示,(图6b中插图)烧结后的纳米银颗粒形成了连续、光滑的平面。完成包封工作后,驱动芯片被热压焊到面板上,并由显示基板的外围电路进行控制。一个完整的显示屏实物如图6c所示。图8和图9分别是全溶液加工的单色和彩色OLED显示屏的最终样机。红、绿、蓝显示的电流效率分别为0.62,4.38,0.93 cd/A,色坐标分别为(0.63, 0.37)、(0.39, 0.57)、(0.18, 0.16)。

图8 红、绿、蓝单色全印刷OLED显示屏Fig.8 Photo of red(a), green(b) and blue(c) mono-colour fully printed OLED displays

图9 全印刷工艺彩色OLED显示屏的照片。插图为紫外激发下红、绿、蓝像素的光学显微镜照片Fig.9 Photos of fully printed color OLED displays, illustration in figure(c) is optical micrograph of red, green, and bule pixcls under ultraviolet irratiation

华南理工大学采用全溶液工艺实现了全溶液制备OLED平板显示器件,全程无需真空热蒸镀工序,从理论上实现了全印刷制作显示屏的工艺。

5 结 语

喷墨打印作为沉积有机/高分子薄膜制造光电器件的新技术,具有工艺简单、成本低廉、低温工艺、可柔性弯曲,适合卷对卷量产等优势,受到学术界和业界的高度重视。目前,人们通过墨水配制、墨滴精确定位、调控墨滴在基材表面的浸润铺展行为,已实现了喷墨打印制作高质量有机功能层薄膜和阴极薄膜。这种全溶液加工技术消除了对真空热蒸镀阴极金属的依赖,为实现工业化卷对卷方式生产平板显示器奠定了基础。但对于生产大面积、大批量以及高发光效率的OLED显示屏而言,各功能层材料及墨水配方等都需要进一步开发才能满足要求。对于喷墨打印材料的研究,不仅要考虑聚合物,也需要对小分子功能材料进行开发和利,我们需要为将来实现大面积、高效率的全印刷显示技术做出更多的努力。

参考文献 References

[1] Hiruma K, Suzuki K, Kasuga O,etal. Ink Jet Fabrication of Alignment Layers on High-Temperature Polysilicon Liquid Crystal Panels[C]// Morreale J.SIDInternationalSymposiumDigestofTechnicalPapers. San Francisco USA:Palisades Convention Management, 2006: 1 583-1 586.

[2] Hwang J Y, Chien L C. Alignment of Liquid Crystal with Inkjet Printed Polyimide for Flexible Liquid Crystal Displays[C].SIDInternationalSymposiumDigestofTechnicalPapers. LOS Angeles, USA, 2008: 1 801-1 803.

[3] Moon K S, Choi J H, Choi D J. A New Method for Analyzing the Refill Process and Fabrication of a Piezoelectric Inkjet Printing Head for LCD Color Filter Manufacturing [J].JournalofMicromechanicsandMicroengineering, 2008, 18(12): 125011(1-13).

[4] Shin D Y, Smith P J. Theoretical Investigation of the Influence of Nozzle Diameter Variation on the Fabrication of Thin Film Transistor Liquid Crystal Display Color Filters [J].JournalofAppliedPhysics, 2008, 103(11): 114 905.

[5] Chen S F, Huang C H, Lu J P,etal. IER Film and Inkjet Printing Method for Full-Color Transflective Cholesteric LCD [J].JournalofDisplayTechnology, 2005, 1(2): 225-229.

[6] de Gans B J, Duineveld P C, Schubert U S. Inkjet Printing of Polymers: State of the Art and Future Developments [J].AdvancedMaterials, 2004, 16(3): 203-213.

[7] Tekin E, Smith P J, Schubert U S. Inkjet Printing as a Deposition and Patterning Tool for Polymers and Inorganic Particles [J].SoftMatter, 2008, 4(4): 703-713.

[8] Singh M, Haverinen H M,Dhagat P,etal. Inkjet Printing-Process and Its Applications [J].AdvancedMaterials, 2010, 22(6): 673-685.

[9] Julian Carter M C, Sungjune J. Flat Panel Organic Light-Emitting Diode (OLED) Displays: A Case Study[M]//InkjetTechnologyforDigitalFabrication. West Sussex:JohnWiley&SonsLtd, 2013.

[10] Ding Z C,Xing R B, Fu Qiang,etal. Patterning of Pinning Free Small Molecular Organic Light-Emitting Films by Ink-Jet Printing [J].OrganicElectronics, 2011, 12(4): 703-709.

[11] Burroughes J, Bradley D D C, Brown A R,etal. Light-Emitting Diodes Based on Conjugated Polymers [J].Nature, 1990, 347(6 293): 539-541.

[12] Friend R H, Gymer R W, Holmes A B,etal. Electroluminescence in Conjugated Polymers [J].Nature, 1999, 397(6 715): 121-128.

[13] Forrest S R. The Path to Ubiquitous and Low-Cost Organic Electronic Appliances on Plastic [J].Nature, 2004, 428(6 986): 911-918.

[14] Haskal E I, Buchel M, Duineveld P C,etal. Passive-Matrix Polymer Light Emitting Displays [J].MRSBulletin, 2002, 27: 864-869.

[15] Hebner T R, Wu C C, Marcy D,etal. Ink-Jet Printing of Doped Polymers for Organic Light Emitting Devices [J].AppliedPhysicsLetters, 1998, 72(5): 519-521.

[16] Bharathan J, Yang Y. Polymer Electro-Luminescent Devices Processed by Inkjet Printing: I. Polymer Light-Emitting Logo [J].AppliedPhysicsLetters, 1998, 72(21): 2 660-2 662.

[17] Yang Y, Chang S C, Bharathan J,etal. Organic/Polymeric Electro-Luminescent Devices Processed by Hybrid Ink-Jet Printing [J].JournalofMaterialsScience-MaterialsinElectronics, 2000, 11(2): 89-96.

[18] Liu Nanliu(刘南柳),Pong Junbiao(彭俊彪).基于喷墨打印技术的聚合物电致发光显示[J].Liquidcrystaldisplay(液晶与显示),2009,24(3):311-321.

[19] Macpher S C, Anzlowar M, Innocenzo J,etal. Development of Full Color Passive PLED Displays by Inkjet Printing [C]// Morreale J.SIDDigest. Baltimore, USA: Palisades Convention Management, 2003: 1 191-1 193.

[20] Gupta R, Ingle A, So F,etal. Ink Jet Printed Organic Displays [C]//SIDDigest. Seattle, USA: Palisades Convention Management, 2004: 1 281-1 283.

[21] Lee D, Chung J K, Rhee J,etal. Ink Jet Printed Full Color Polymer LED Displays [C]//SIDDigest. Boston, USA: Palisades Convention Management, 2005: 527-529.

[22] Kobayashi H, Kanbe S, Seki S,etal. A Novel RGB Multicolor Light-Emitting Polymer Display [J].SyntheticMetals, 2000,111-112, 125-128.

[23] Duineveld P C, de Kok M M, Buechel M,etal. Ink-Jet Printing of Polymer Light-Emitting Devices [C]// Brian J G, Kurt R K.ProceedingsofSPIE. San Diego, USA: Annual BACUS Symposium on Photomask Technology, 2002: 59-67.

[24] Henk J B, Coronado E, Orozco J,etal. Efficient Polymer Light-Emitting Diode Using Air-Stable Metal Oxides as Electrodes [J].AdvanceMaterial, 2009, 21(1): 79-82.

[25] Soon-Ki K, Kuppusamy K, Seul O Y,etal. Family Therapy Outcome Research: Knowns and Unknowns [M]// In: Gurman A S, Mazzeo M (Eds.).OrganicLightEmittingDiode, 2010.

[26] Xia S, Cheon K O, Brooks J J,etal. Printable Phosphorescent Organic Light-Emitting Devices [J].SID, 2009, 17: 167-172.

[27] Gorter H,Coenen M J J, Slaats M W L,etal. Toward Inkjet Printing of Small Molecule Organic Light Emitting Diodes [J].ThinSolidFilms, 2013, 532: 11-15.

[28] Lee T W, Noh T, Shin H W,etal. Characteristics of Solution-Processed Small Molecule Organic Films and Light-Emitting Diodes Compared with Their Vacuum-Deposited Counterparts [J].AdvancedFunctionalMaterials, 2009, 19: 1 625-1 630.

[29] Wang D D, Wu Z X, Zhang X W,etal. Solution-Processed Organic Films of Multiple Small Molecules and White Light-Emitting Diodes [J],OrganicElectronics, 2010, 11: 641-648.

[30] Fan Z Q, Cheng C H, Yu S K,etal. Red and Near-Infrared Electro-Luminescence from Organic Light-Emitting Devices Based on a Soluble Substituted Metal-Free Phthalocyanine [J].OpticalMaterials, 2009, 31: 889-894.

[31] Liu F, Tang C, Chen Q Q,etal. Pyrene Functioned Diarylfluorenes as Efficient Solution Processable Light Emitting Molecular Glass [J].OrganicElectronics, 2009, 10: 256-265.

[32] Gong X, Ostrowski J C, Bazan G C.etal. Red Electrophosphorescence from Polymer Doped with Iridium Complex [J].AppliedPhysicsLetters, 2002, 81: 3 711-3 713.

[33] Gong X, Ostrowski J C, Moses D,etal. Electrophosphorescence from a Polymer Guest-Host System with an Iridium Complex as Guest: Forster Energy Transfer and Charge Trapping [J].AdvancedFunctionalMaterials, 2003, 13: 439-444.

[34] Sirringhaus H, Kawase T, Friend R H,etal. High-Resolution Inkjet Printing of All-Polymer Transistor Circuits [J].Science, 2000, 290: 2 123-2 126.

[35] Zheng H, Zheng Y N, Liu N L,etal. All-Solution Processed Polymer Light-Emitting Diode Displays [J].NatCommun, 2013, 4: 1-7.

[36] Deegan R D, Bakajin O, Dupont T F,etal. Capillary Flow as the Cause of Ring Stains from Dried Liquid Drops [J].Nature, 1997, 389(6653): 827-829.

[37] Pittoni P G, Chang C C, Yu T S,etal. Evaporation of Water Drops on Polymer Surfaces: Pinning, Depinning and Dynamics of the Triple Line [J].ColloidsandSurfacesA:PhysicochemicalandEngineeringAspects, 2013, 432: 89-98.

[38] Kuang Mingxu(邝旻翾), Wang Jingxia(王京霞), Wang Libin(王利彬),etal. 喷墨打印高精度图案研究进展[J].ActaChimSinica(化学学报), 2012, 70: 1 889-1 896.

[39] Huang F, Wu H B, Wang D L,etal. Novel Electroluminescent Conjugated Polyelectrolytes Based on Polyfluorene [J].ChemistryofMaterials, 2004, 16(4): 708-716.

[40] Huang F, Hou L T, Wu H B,etal. High-Efficiency, Environment-Friendly Electroluminescent Polymers with Stable High Work Function Metal as a Cathode: Green-and Yellow-Emitting Conjugated Polyfluorene Polyelectrolytes and Their Neutral Precursors [J].JournaloftheAmericanChemicalSociety, 2004, 126(31): 9 845-9 853.

[41] Wu H B, Huang F, Mo Y,etal. Efficient Electron Injection from a Bilayer Cathode Consisting of Aluminum and Alcohol/Water-Soluble Conjugated Polymers [J].AdvancedMaterials, 2004, 16(20): 1 826-1 830.

[42] Zheng H, Yuan J X, Wang L,etal. Highly Conductive Ink Made of Silver Nanopolyhedrons through an Ecofriendly Solution Process [J].JournalofMaterialsResearch, 2011, 26(04): 503-507.