微纳柔性制造与印刷电子材料

2014-08-29刘艳花周小红方宗豹浦东林朱鹏飞陈林森

刘艳花, 申 溯, 周小红, 方宗豹, 浦东林, 朱鹏飞, 陈林森

(1. 苏州大学教育部“2011计划”纳米科技协同创新中心,江苏 苏州 215006)(2.苏州苏大维格光电科技股份有限公司,江苏 苏州215026)

1 前 言

通过微纳制造在聚合物基底上实现新型光电子器件,具有柔性、超薄、低成本、环保和大面积的优点。在柔性光电子器件中,材料与微纳米界面结构相结合,能够满足不同功能需要的新特性,如在电学上具有低方阻导电、超大容量电容储电等作用,在光子学上,则能实现对光子位相、偏振等参量的调制和变换,可产生许多宏观结构难以实现的新现象和新功能。例如,惠普实验室等课题组研究了超薄三维显示方法[1],通过亚像素纳米结构的组合,通过电子束光刻和纳米压印制作了实际样品,形成25个视角通道(Channel)的裸眼3D显示器,该工作发表在2013年4月的Nature杂志上,受到国际同行的高度评价。英国剑桥大学卡文迪许实验室的课题组通过在微透镜表面上蒸镀11层介质层,实现了蝴蝶翅膀仿生纳米结构色[2]。斯坦福大学Cui Yi教授课题组提出了一种纳米槽型网状透明导电膜,方阻值仅为2 Ω/□,比其它类型的透明导电膜导电性能(氧化铟锡,Indium Tin Oxide,ITO)提高了几个数量级,而其在可见光波段透过率仍达90%以上,表现出良好的机械性能[3]。这些有重大需求的基于微纳结构的光电子器件,为柔性大尺寸三维显示、电容触控发展,提供了实现的可行性,为未来产业展示出巨大前景。

据IDTechEx报道,2009年全球直接从事柔性印刷电子行业相关的企业只有不到2000家,近年来企业数量平均增加保持25%以上。2009年柔性印刷电子行业全球产值为19亿美元,预计到2019年将达到570亿美元,在未来20年内,这一数目将超过3 000亿美元。

本文将介绍微纳柔性制造技术发展的基本现状,重点讨论微纳柔性制造技术在新型印刷电子材料中的作用,特别是透明导电材料的研发和应用,说明微纳柔性制造技术在新一轮信息技术革命浪潮中的重要作用和地位。

2 微纳柔性制造技术

微纳制造技术在新兴战略行业发挥着越来越重要的作用。正如2007年诺贝尔物理奖官方评论中所指出的,正是借助纳米科技,高密度数据存储才得以成为现实,这是纳米科技的第一场胜利。然而,要将纳米乃至微米制造技术应用并取得更多成果,仍面临着瓶颈问题。首先,微纳制造设备及工艺成本昂贵,特别对100 nm~2 μm的特征线宽结构制造,设备投入昂贵。其次,制备的器件尺寸受限,半导体晶圆尺寸小于30.48 cm,对大幅面液晶显示面板,光刻机虽然能够实现大面积,但是其特征线宽只能达到微米级,一台8代线的步进扫描光刻机的价格达到2亿美元。因此,微纳制造领域面对的共性基础问题是:如何拥有更有效的、低成本的基础方法、工艺装置和工艺链,满足一致性、批量性和低成本的要求。

微纳制造(Micro-Nano Manufacturing)的基本工艺、技术和装备,是柔性电子材料与器件研究的“土壤”,在此“土壤”上,才能够做出具有独创与推动性的研究成果,在我国新兴产业形成中产生重大价值与可持续的支撑。

微纳图形化光刻直写、卷对卷纳米压印(Rll to Roll Nano-Imprinting)和纳米填充技术是微纳柔性制造的重要手段,也是光电子、高密度电路等领域的共性技术。在相关行业的前端制程中,均需要高速图形化光刻制版工艺,例如,在高密度PCB电路行业,需更大幅面、线宽为10~30 μm精密电路快速制版;在触控屏行业,需500~800 mm幅面、线宽为5~10 μm光掩模(Mask);在平板显示行业,LCD、OLED的前端光刻工艺需m级幅面、线宽为1~3 μm光掩模板。所以,高速图形化光刻技术一直是国外相关行业中致力发展的核心加工技术。

近年来,卷对卷纳米压印技术由于其具有低成本、大批量和高精度的优点,逐步在产业中得到应用,相比传统印刷技术仅能达到数十微米的线宽,纳米压印能够实现数微纳米线宽的高密度电路,这为今后印刷电子的发展,提供了新技术手段。

2.1 国际方面的研究进展

在国际方面,基于行业需求牵引,欧盟在2005年推出了MONA计划(Merge Optics & Nanotechnology)路线图,其“微纳制造技术平台MINAM”在4个关键领域确定战略研究的优先级:纳米材料制造、纳米表面加工、微制造加工和集成化微纳制造系统/平台的开发,该平台的目的就是“无论大批量还是小规模生产定制产品,都需要开发新一代的模块化、知识密集的、可升级的和可快速配置的微纳制造系统”。 重点解决:①微纳制造工艺技术 ;②适于批量生产的微纳制造工艺链;③多功能、多材料介观、微观装置的微纳装配工艺。

2013年11月,欧盟委员会公布了“地平线2020”科研规划提案,宣布在2014年至2020年,投资约800亿欧元,以研究国际前沿和竞争性科技难点为主要内容,其中用于推动纳米技术、新材料技术、先进制造技术等领域的研发资金约179亿欧元。

美国在2005年就推出了纳米科技计划,推动微纳制造产业研究、发展和商业化,保持美国在相关领域的国际领先地位。其2013年财政预算的补充说明显示纳米制造和基础设施关键领域大幅增长,可持续纳米制造投入8 400万美元。这两个领域作为新的创新经济的一部分,并与“先进制造业合作伙伴计划”和“材料基因组计划”一道,对国家正在进行的经济复苏以及未来增长都至关重要。

2.2 国内方面的研究进展

目前,中国的微纳制造的高端装备主要依赖于引进,自主研发的研究设备和技术手段较少。不过,这一现状正在得到改善,苏州苏大维格光电科技股份有限公司与苏州大学产学研合作,针对柔性电子和新型平板显示的发展需求,由陈林森教授领导课题组在微纳柔性制造方面开展了系统性研发工作,研制成功“紫外激光微纳混合光刻直写系统iGrapher820”、“卷对卷纳米压印设备NanoEmbosing1100”等,填补了我国在高端激光图形化光刻直写装备和纳米压印装备方面的空白。

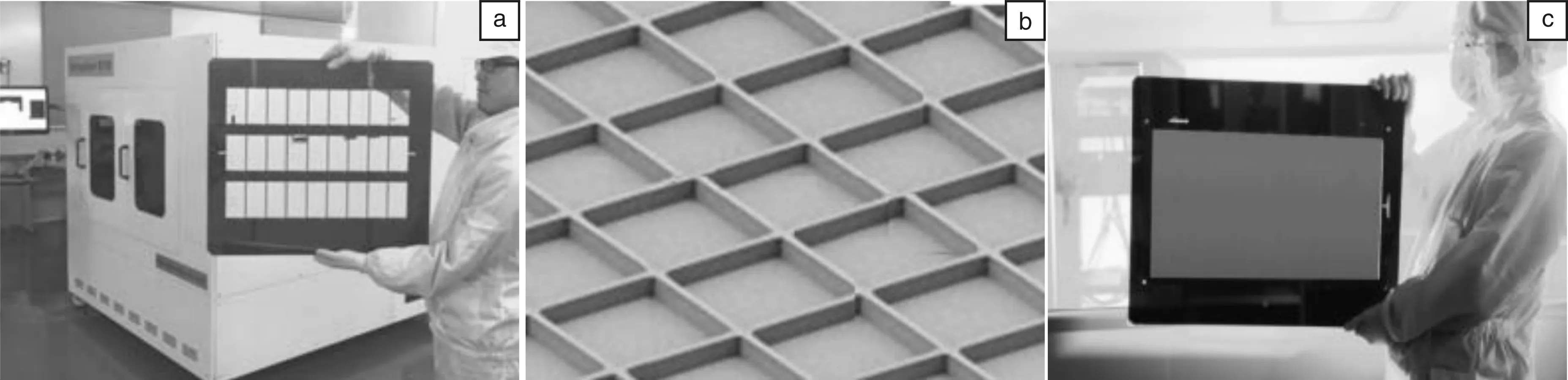

如图1所示,为苏大维格的紫外激光图形化光刻直写设备,攻克了空间光调制(Spatial Light Modulator, SLM)、位相光调制(Phase Light Modulator, PLM)与纳秒时序同步锁定等技术,实现了亚微米级分辨率的图形轮廓尺寸和1/4波长特征的纳米结构。研制了两类自聚焦光学伺服技术:实时检测被动式“光学共焦自聚焦”,适用于步进图形化;预检测主动式“Z-校正技术”,适用于高速图形化运行。自聚焦(AOF)具有在翘曲衬底上直写微纳结构的能力,保障了高分辨率图形电路品质的可靠性,开发了基于位置比较方式的飞行曝光技术,以纳秒(10~30 ns)脉冲时序平铺实现了高精度、高效率电路直写;亚纳米精度的重叠积分曝光,消除了平铺曝光中线宽不均匀性,获得1 μm线宽、106.68 cm幅面的印模制版,实现了高分辨图形化和高效率制备的兼容,比现有电子束光刻串行写入的效率提高了数千倍,混合光刻系统的研发成功,为大尺寸微纳模具制备提供了先进手段。

图1 激光图形化直写光刻设备(a),微结构模具(b)与光掩模(c)照片Fig.1 Pictures of the micro-patterning system(a), 3D micro-structures(b) and large size photomask(c)

2.3 国内外光刻直写装备对比

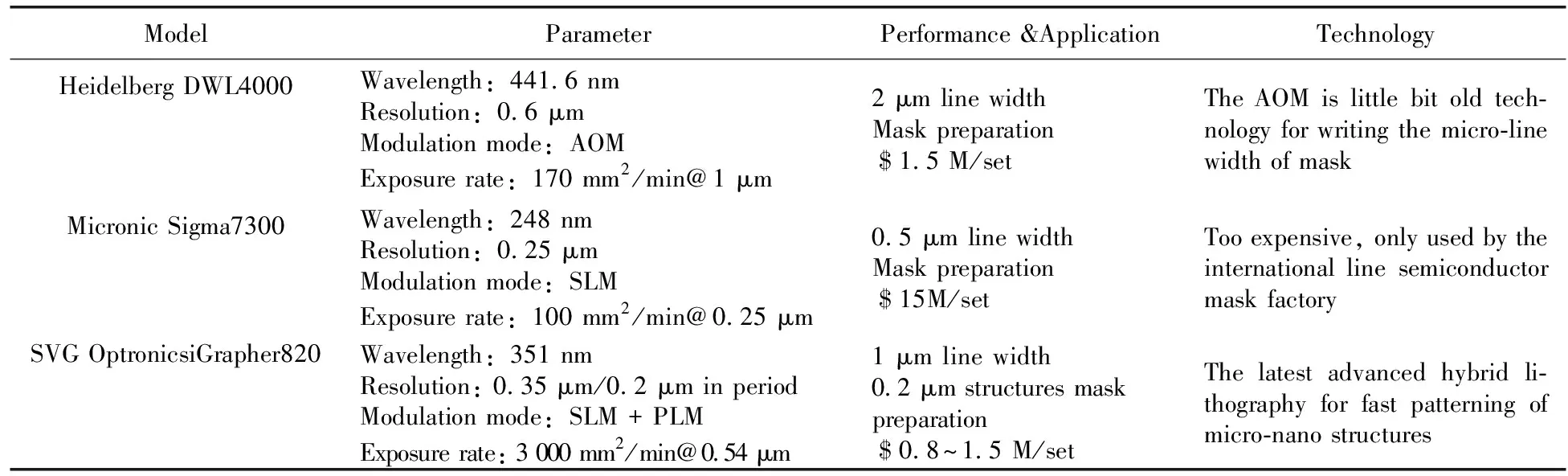

在2005年之前,平板显示和柔性电子制版核心技术掌握在欧美、韩国和日本企业手中。在平板显示和柔性电子制版的前端制程中,都需要光刻工艺,其中,大尺寸掩模板是光刻工艺中的模具。掩膜板光刻设备,供应商有瑞典Micronic、德国Heidelberg仪器、以色列Orbotech、日本Nikon。根据具体应用领域,这些设备刻线宽分辨率在0.25~15 μm。瑞典Micronic公司的FPS系列激光直写设备,应用于大尺寸平板显示掩膜制备。德国Heidelberg仪器公司的DWL系列激光直写设备,应用于中等尺寸平板显示和触摸屏的掩膜制备。以色列Orbotech公司的LDI系列设备,应用于高密度PCB制备或无掩膜光刻。苏大维格的iGrapher激光图形化直写光刻设备,是目前国际上唯一实现微纳混合光刻(Hybrid Lithography) 商品化图形化直写光刻系统,应用于高端光掩模板、微米级电路和纳米结构光刻制备。表1给出了不同激光图形化系统的比较。

表1 国内外激光图形化系统的分析比较

3 微纳柔性制造与透明导电膜制备

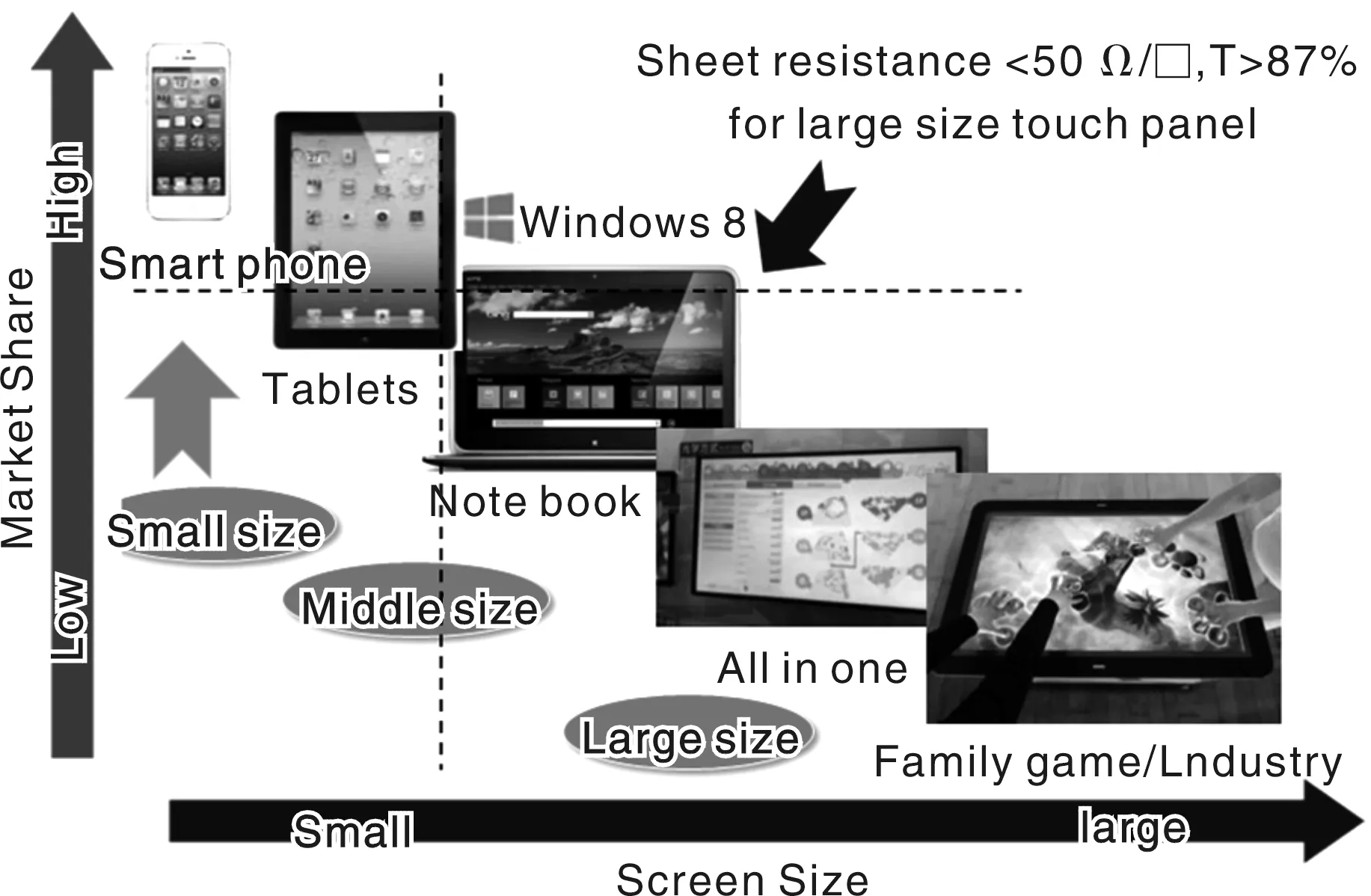

用微纳柔性制造的微金属网格透明导电膜,具有柔性、可弯曲、高强度、高透过率、低表面电阻等特性,应用于大尺寸触控屏、柔性显示、电磁屏蔽材料、光伏电池等重要领域,应用前景广阔,市场潜力巨大。如图2所示,在触控屏大型化趋势下,微金属网格透明导电膜将逐步替ITO材料,成为大尺寸触控屏主流导电材料。因此,印刷电子是微纳柔性制造的重要研究方向。

图2 透明导电膜在触控屏上的应用图示Fig.2 Application illustration of the transparent conductive film for touch panel

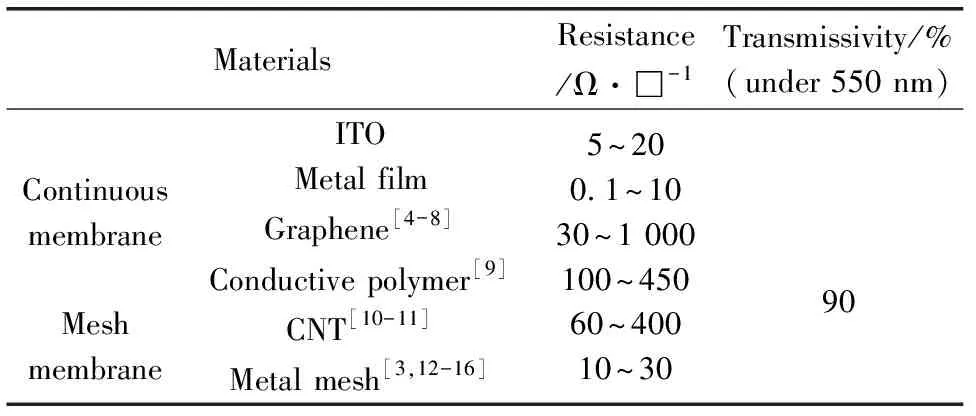

随着研究的不断深入和工业配套材料与技术的成熟,透明导电材料向多元化发展。根据透明导电材料的形式不同,可将透明导电材料分为两类:连续膜型和金属网络膜型。连续膜型透明导电材料通过利用同质导电材料形成透明导电薄膜,主要包括氧化铟锡(ITO)、导电高分子材料、金属薄膜、碳纳米管(Carbon Nano-Tube, CNT)以及石墨烯(Graphene)等;网络膜型是通过纳米线等形成网络状的透明导电材料,主要包括碳纳米管、金属纳米线、金属栅等。由于石墨烯、碳纳米管、金属纳米线、金属纳米粒子以及金属栅等结构特征尺寸在纳米级,因此也被称为纳米透明导电材料。

3.1 连续膜型透明导电材料

连续膜型透明导电材料是通过化学气相沉积或溅射等工艺形成的透明导电薄膜。其中ITO具有优良的光电特性,透过率高,方阻低而被广泛应用,但由于铟矿价格昂贵,成本较大;且其材料较脆,不宜用在柔性基底上而受到了限制。导电高分子材料柔韧性好,可弯曲,但是导电性能不如ITO,因此应用受到限制。金属薄膜具有极好的导电性能,但是当金属薄膜厚度超过80 nm时,其透过率非常低而无法被广泛应用。基于石墨烯的透明和导电性能所制备的透明导电材料,得到了极大的重视,但由于其获得大面积无缺陷的石墨烯较困难,使其导电性能仍无法超越ITO,同时在大面积制备上控制成本成为难点。

3.2 网络膜型透明导电材料

由纳米导电材料在透明基底上构成网格结构,成为另一种可实现透明导电材料的研究方向。碳纳米管构成的网格结构制备的透明导电膜表现出优良的光电性能,在有机太阳能电池等多种光电器件上得到了应用。

金属纳米线是通过制备Au,Ag,Cu等纳米线,或纳米粒子利用湿法涂布等方式,制备而成的网状透明导电材料,表现出卓越的光电性能。其导电性能明显优于碳基导电材料,且透过率高,成为当前新的重点研究方向,表2比较了上述几种透明导电材料的性能。

表2 几种透明导电材料性能对比

3.2.1 碳基透明导电材料

虽然纳米透明导电材料表现出优秀的光学、电学、力学和化学特性,但各自存在一些固有缺点。单层石墨烯表现出很好的透过率和导电性能,但很难获得大面积无缺陷的单层石墨烯。对于多层石墨烯膜,较大的层与层间的结电阻,也导致其导电性降低。提高单层石墨烯的完整性,可通过优化CVD沉积参数来获得,但是这样又会增加成本。单壁碳纳米管具有高效的电子迁移率和极高的机械韧性和强度,但碳纳米管之间的结电阻很大,方阻仅达到200~300 Ω/□,限制了其在触屏显示方面的应用。目前主要通过制备高度有序排列的碳纳米管来降低结电阻。

3.2.2 金属网络透明导电材料

涂布型的金属纳米线的主要缺陷是:击穿电压低、高接触电阻、在极端条件下不稳定性、低耐氧化性、与塑料基底粘附力不高。为了降低结电阻和接触电阻,可通过退火处理来实现,或者利用等离子处理来使纳米线接触处相融合,从而提高导电性能。为了提高耐氧化性,可以覆盖一层隔绝层,如石墨烯或高分子材料,改善金属纳米线的耐久性,延长其使用寿命。

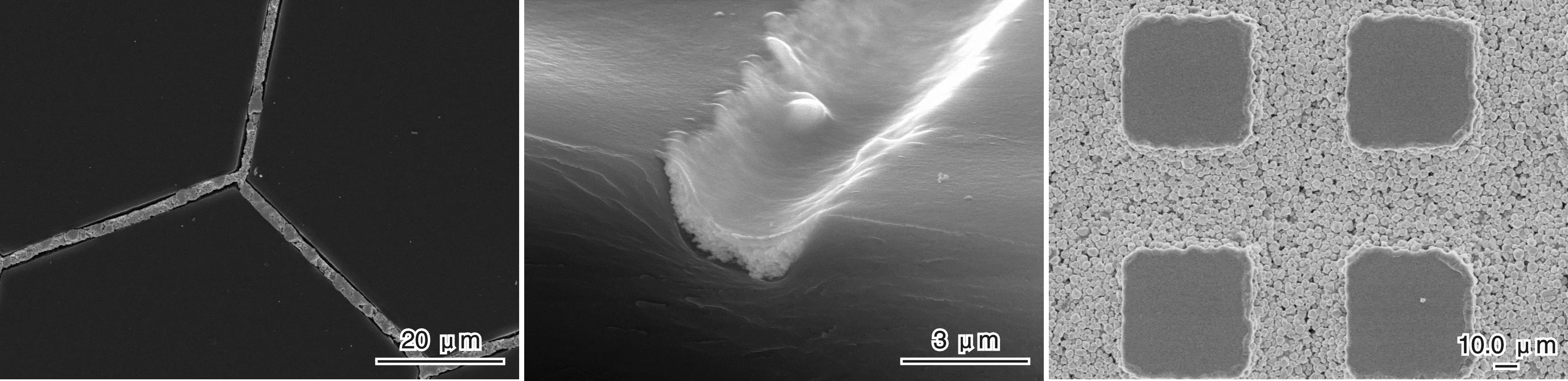

苏大维格发明了金属网格透明导电膜制造方法[16],其技术路线是基于微纳图形化光刻、卷对卷纳米压印和纳米填充技术,主要工艺制程如图3所示。电路图形由精密光刻制成,通过UV纳米压印在基材表面形成微凹槽(特征结构在1~5 μm),在微沟槽内,用纳米自组装填充纳米银导电材料,形成导电线路。图4是纳米银填充微沟槽的SEM照片,可以看出,Ag颗粒在微沟槽连续均匀地分布,减少了晶体缺陷,提高了导电性能。根据网格结构和线宽设计的不同,上述金属网格透明导电膜,其方阻为1~10 Ω/□,完全满足了中大尺寸触摸屏对低方阻要求(<50 Ω/□)和多点电容触控的要求,从而,克服了ITO材料不能支持大尺寸触控屏的材料瓶颈。图5是金属网络透明导电膜和基于此的触控电容屏的实物照片。基于纳米压印技术的微金属网络透明导电膜的制程,属于“增材”制造,具有环保、绿色的特点,免去了传统柔性印刷电路(FPC)的蚀刻工艺,也就没有环境污染。

图3 微金属网格透明导电薄膜的制备流程图(a)和卷对卷纳米压印系统(b)Fig.3 Workflow of producing metal mesh transparent conductive film(a) and roll-to-roll nano-imprinting system(b)

图4 纳米银填充微沟槽的SEM照片Fig.4 SEM photos of nano-silver particle filling for the micro metal mesh

3.3 微纳柔性制造与印刷电子材料

传统印刷技术线宽一般为50 μm以上,精密打印技术可做到5 μm线宽,但是,打印技术不具备批量生产能力。

用微纳光刻直写技术制备印模和卷对卷纳米压印技术,柔性电路线宽可达到1.5 μm。这种先进微纳米制造技术与印刷电子材料相结合,能够支持高密度、具有新颖性能的印刷电子功能器件的实现。当然,这也对印刷电子材料的特性提出了更高要求。以大尺寸透明导电膜为代表的印刷电子材料,对纳米金属材料、高分子材料、碳、无机半导体材料、导电氧化物、无机材料与有机材料的杂化等制备和综合性能提出了新要求,原来在数十微米尺度上的能够满足的导电特性,并不一定能满足数微米甚至于亚微米电路性能的要求,因此,在粒径、分散性、可填充性等方面,要进行优化。因此,面向大尺寸电容触控屏重大需求,微纳柔性制造与印刷电子的结合将是新一轮印刷电子材料与应用的前瞻性研究方向,如果我国能够有效集成国内外先进微纳制造技术,再结合印刷电子产业的快速发展和市场需求,合理布局,有可能取得后发优势,对我国未来印刷电子产业的发展起到重大促进作用,形成具有自主知识产权的印刷电子新材料和新应用。

4 结 语

印刷电子产业正在快速发展,具有千亿级美元的巨大市场规模,正面临着巨大机遇,也面临着材料与应用技术的巨大挑战。新型平板显示、柔性电子器件、新能源器件对印刷电子材料与器件提出更高要求,希望更大尺寸、柔性化、低成本制造。预计今后5年中,市场将对大尺寸(203~250 cm)电容触控屏有重大需求,这将为微纳柔性制造与印刷材料相结合、提供重要牵引力。因此,要十分重视交叉学科—微纳印刷电子技术与材料的研究,这不仅是印刷电子材料与器件的新领域,也必将促进我国在该领域形成更多的核心专利,为新一代印刷电子器件的研究与应用,提供了前所未有的发展空间,提升我国在印刷电子材料与应用产业的国际竞争力。

参考文献 References

[1] Fattal D, Peng Z, Tran T,etal. A Multi-Directional Backlight for a Wide-Angle Glasses-Free Three-Dimensional Display[J].Nature, 2013 (495): 348-351.

[2] Kolle M, Salgard-Cunha M P, Scherer M R,etal. Mimicking the Colourful Wing Scale Structure of the Papilio Blumei Butterfly[J].NatureNanotechnoloy, 2010 (5): 511-515.

[3] Wu H, Kong D S, Ruan Z C,etal. A Transparent Electrode Based on a Metal Nanotrough Network[J].NatureNanotechnoloy,2013 (8):421-425.

[4] Bae S, Kim H, Lee Y,etal.Roll-to-Roll Production of 30-inch Graphene Films for Transparent Electrodes[J].NatureNanotechnoloy, 2010 (5): 574-578.

[5] Han T H, Lee Y G, Choi M R,etal.Extremely Efficient Flexible Organic Light-Emitting Diodes with Modified Graphene Anode[J].NaturePhotonics,2012(6): 105-110.

[6] Jorik van de G, Pierpaolo S, Albert P. Transparent Conducting Silver Nanowire Networks[J].NanoLett, 2012 (12): 3 138-3 144.

[7] Lee D H, Lee H J, Ahn I. Highly Stable and Flexible Silver Nanowire-Graphene Hybrid Transparent Conducting Electrodes for Emerging Optoelectronic Devices[J].Nanoscale, 2013(5): 7 750-7 755.

[8] Chen R Y, Suprem R D, Jeong C W,etal.Co-Percolating Graphene-Wrapped Silver Nanowire Network for High Performance, Highly Stable, Transparent Conducting Electrodes[J].AdvFunctMater, 2013 (10): 5 150-5 158.

[9] Yong H K, Lee J H, Simone H,etal. Achieving High Efficiency and Improved Stability in ITO-Free Transparent Organic Light-Emitting Diodes with Conductive Polymer Electrodes[J].AdvFunctMater, 2013 (23): 3 763-3 769.

[10] Li X K, Jung Y W, Sakimoto K,etal. Improved Efficiency of Smooth and Aligned Single Walled Carbon Nanotube/Silicon Hybrid Solar Cells[J].EnergyEnvironSci, 2013 (6): 879-887.

[11] Nakanishi T, Fujimoto A, Kitagawa R,etal. Electrical Resistivity of Transparent Metal Nanomesh Electrodes[J].PhysStatusSolidiA, 2013 (2): 327-334.

[12] Po-Chun Hsu, Shuang Wang, Hui Wu,etal. Performance Enhancement of Metal Nanowire Transparent Conducting Electrodes by Mesoscale Metal Wires[J].NatureCommunications, 2013 (4):2 522-1-7.

[13] Boulanger N, Barbero D R. Nanostructured Networks of Single Wall Carbon Nanotubes for Highly Transparent, Conductive, and Anti-Reflective Flexible Electrodes[J].ApplPhysLett, 2013 (103): 021 116-1-3.

[14] Li N, Oida S S, Tulevski G S,etal. Efficient and Bright Organic Light-Emitting Diodes on Single-Layer Graphene Electrodes[J].NatureCommunications, 2013 (4):2 294-1-6.

[15] Lee J Y, Connor S T, Cui Y,etal.Solution-Processed Metal Nanowire Mesh Transparent Electrodes[J].NanoLett, 2008, 8(2): 689-692.

[16] Chen Linsen(陈林森), Zhou Xiaohong(周小红),Zhu Pengfei(朱鹏飞),etal.ATransparentConductiveFilmandItsFabricationApproaches(一种透明导电膜及其制作方法): China,ZL 201010533228.9[P]. 2013-07-03.