超高分子量聚乙烯人工关节研究进展

2014-08-29黄妍斐徐家壮何本祥李忠明

徐 玲, 黄妍斐, 徐家壮, 何本祥,李忠明

(四川大学高分子学院, 四川 成都 610065)

1 前 言

人工关节技术的开发与应用,是20世纪骨科研究领域内取得的最重要成就之一,为众多骨关节病(骨关节炎、风湿性关节炎等)患者解除了病痛。人工全关节置换术是目前临床治疗严重关节损伤和关节坏死的最佳治疗方案,主要包括全髋关节置换和全膝关节置换。据报道,在欧洲,每年有80万例患者需要进行全髋关节置换[1],在美国,每年约有55万人接受人工关节置换,而实际需要置换人工关节的病例数量远远超过该数字,并以每年7%~8%的趋势递增。在我国,需要进行人工关节置换的约有3 000万人[2-3]。由于人体关节功能复杂,特别是具有多个方向的活动能力,且承受一定的压、拉、折、屈等负荷,因此,对人工关节材料的性能要求很高,如物理机械性能良好、化学稳定性高、生物相容性好等。超高分子量聚乙烯(Ultrahigh Melecular Weight Polyethylene, UHMWPE)是一种相对分子质量超过150万的工程塑料,拥有一种复合结构,高度有序的片晶镶嵌在无规的无定形区中,其高的分子链缠结密度、适度的结晶度、极高的分子量及复合结构赋予超高分子量聚乙烯独特性能[4],如具有其它工程塑料无可比拟的抗冲击性(是聚碳酸酯的2倍、ABS的5倍、聚甲醛的15倍)、耐磨损性(是钢铁的8~9倍)、低摩擦系数(和聚四氟乙烯相当)、耐化学腐蚀性、耐低温性、耐应力开裂、低吸水率、生物相容性及自身润滑性等性能,被认为是“令人惊异的塑料”,它成功被用于全关节替换材料已有超过50年的历史,是目前最重要的人工关节用高分子材料。临床研究表明,基于UHMWPE的人工关节植入体有效工作年限为10~15年[1]。

决定UHMWPE关节植入体使用寿命的主要性能因素包括耐磨性、氧化稳定性和力学性能等。经过国内外学者多年的潜心研究,在提高UHMWPE人工关节的耐磨性、氧化稳定性及力学性能方面取得了很大进展。为了改善UHMWPE关节植入体的耐磨性,研究人员进行了各种探索与尝试,其中最具代表性的是美国麻省理工大学和哈佛医学院附属麻省总医院的研究人员,将UHMWPE关节进行辐照交联,大幅度提高其耐磨性[5],如磨损速率从未经辐照交联的9.8±0.7 mg/m3降低到交联后的0.1±0.1 mg/m3。随后,热处理及抗氧剂的添加,显著提高了UHMWPE关节植入体的抗氧化性能。同时,通过施加剪切流动场诱导自增强结构的生成,能很大程度上增强UHMWPE关节植入体的力学性能。本文主要综述了国内外关于UHMWPE人工关节植入体改性的研究进展。

2 UHMWPE人工关节的成形与性能

1962年Charnley首次将UHMWPE应用于人工关节,目前UHMWPE主要应用于髋关节中的髋臼部件及膝关节等的衬垫材料,并通常与钴铬合金组成关节配副应用于人体。图1为全髋关节置换的基本组件、组装好的全髋关节示意图及置换后在人体内的X光图片。髋关节由关节头和关节窝组成,用于连接股骨头和骨盆的关节窝。全髋关节置换术包括3个部分:①用UHMWPE关节窝置换髋关节窝(髋臼);②用金属关节头置换碎裂的股骨头;③用金属杆插入股骨干来增加人工关节的稳定性。通常连接股骨的金属杆为钴铬合金或钛合金材料制成,插入髋关节窝(髋臼)的股骨顶端的球状物则由钴铬合金或是精制氧化铝陶瓷材料制成,髋关节窝(髋臼)本身通常为UHMWPE半球构成,可直接植入骨盆。UHMWPE作为髋关节窝(髋臼)材料已超过30年历史,但任何一种材料均有使用寿命,UHMWPE关节植入人体后也面临着失效危险。股骨球形头和髋关节窝之间的固定应力可能导致塑料材料发生磨损或撕裂,严重的情况可能导致10~20年之后进行髋关节修复手术。

图1 全髋关节置换的基本组件(a)及组装好的全髋关节示意图(b),人工全髋关节置换后的X光照片(c)Fig.1 Schematic diagrams of components of total hip arthroplasty(a) and assembled total hip(b), X-ray picture of artificial total hip arthroplasty(c)

图2为人工膝关节置换示意图。人工全膝关节包括股骨假体、胫骨假体和髌骨假体,由金属制成的股骨髁、胫骨托及UHMWPE制成的胫骨垫和髌骨假体几部分组成。对于UHMWPE人工膝关节而言,它同样面临着髋关节的磨损问题,随着在人体内使用时间的延长,胫骨和大腿骨元件可能磨穿,导致关节松脱。此外,磨损的UHMWPE颗粒还可能在关节部位引起炎症,最后引起骨头磨损,同样造成关节松开。类似UHMWPE人工髋关节,UHMWPE人工膝关节也必须能够承受日常来自运动和运动负荷所带来的应力作用,对UHMWPE植入体强度要求非常高。UHMWPE人工关节植入体,在全关节置换中充当着举足轻重的角色,植入人体后在使用过程中也面临着各种失效的风险,为了延长UHMWPE人工关节的使用寿命,迫切需要提高UHMWPE人工关节的性能。

图2 人工膝关节置换示意图Fig.2 Schematic diagram of artificial knee joint fabricated by UHMWPE

UHMWPE关节植入体的使用性能与其成形方式密切相关。众所周知,UHMWPE由于其相对分子质量极高,分子链长且呈线性乱缠型分布,熔体特性与普通PE等一般热塑性塑料截然不同,其熔体流动性极差、熔体临界剪切速率低易破裂、加工过程中不易进料,成形温度范围窄、易氧化降解,给成形加工带来极大困难。目前UHMWPE人工关节植入体主要采用压制烧结成形。此成形过程面临一些问题,首先,压制烧结成形使得UHMWPE在高温下停留时间过长[5]而氧化降解,发生断链反应,形成含双键、自由基等对人体有潜在危害的物质,并导致制品力学性能下降[6-7];其次,由于UHMWPE颗粒的扩散系数极小,因此,在压制成形过程中颗粒间的界面不能完全消除,这种界面间的不完全熔融引起的结构缺陷将导致关节植入体在剧烈的运动下断裂等[8]。表1为普通压制烧结成形UHMWPE(GUR 1050)的物理性能,可以看到对UHMWPE压制烧结成形并没有将UHMWPE的优异性能充分发挥出来,其拉伸强度还有很大的提升空间。因此,对UHMWPE材料开展研究,提高UHMWPE关节植入体综合性能,对于延长关节使用寿命,减轻患者痛苦具有非常现实的意义。

Note:Mechanical properties are taken from engineering stress-strain plots. Adapted from[4].

3 UHMWPE人工关节的辐照交联

被广泛用来缓解关节疼痛和改善关节功能的全关节置换术,虽然是最为有效和成熟的手术之一,但由于UHMWPE人工关节在长期使用过程中,承受较大载荷以及与不锈钢、钛合金、陶瓷等硬质材料相对往复运动,容易因磨损而引起诸多问题:①UHMWPE的硬度和耐磨损性能相对较低,长期使用过程中发生蠕变而使置换关节产生较大磨损,进而影响置换关节的装配性[9-11];②磨损产生的磨屑聚积并诱发软组织产生一系列不良的生物学反应,导致假体周围发生骨溶解,使固定良好的假体松动[12-13],大大缩短了人工关节植入体的使用寿命。临床研究表明,植入人体中的人工关节使用10~15年后会因磨损而逐渐失效,近30%的患者10年内需要进行翻修手术。因此,延长人工关节植入体的使用寿命,避免患者二次手术的风险和费用,迫切需要解决人工关节材料耐磨方面存在的问题。为了有效提高关节植入体的耐磨性,许多研究者经过不断探索发现,利用辐照交联方法效果显著[5,14-16]。

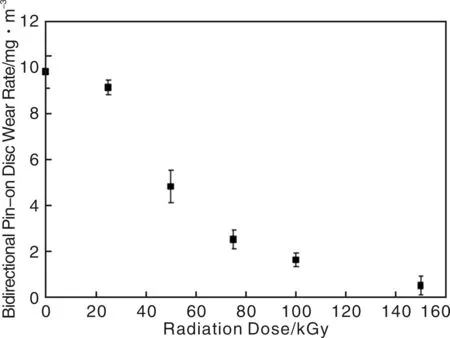

对UHMWPE的辐照交联,是将UHMWPE暴露在高剂量的γ射线或电子束辐射中,辐射会引起UHMWPE分子链分解形成C和H自由基,然后通过不同分子链上的自由基再结合形成交联点,这些交联点会减弱分子链的运动从而提高UHMWPE植入体的耐磨性能。众多学者对辐照交联后UHMWPE植入体的耐磨性能进行了深入研究,交联的UHMWPE植入体早在1998年已投入临床使用,且显示出优异的耐磨性能。Muratoglu和McKellop等通过盘-销实验(POD)对电子束交联UHMWPE植入体的耐磨性能进行了研究,发现UHMWPE关节植入体的磨损速率随着辐照剂量的提高而迅速下降,在辐照剂量为100 kGy时达到平稳值,如图3所示[5,15]。

图3 电子束辐照交联并熔融处理UHMWPE的POD磨损速率随着辐照剂量的变化Fig.3 POD wear rate of e-beam cross-linked and subsequently melted UHMWPE as a function of radiation dose

Muratoglu等[17]随后研究了γ射线辐照交联UHMWPE植入体的耐磨性能,通过在关节试验机上将辐照交联UHMWPE试样与直接烧结成形而未经任何处理的试样进行对比,发现辐照交联试样的耐磨性能,要远远优于未经任何处理的对比样。

4 UHMWPE人工关节的抗氧化

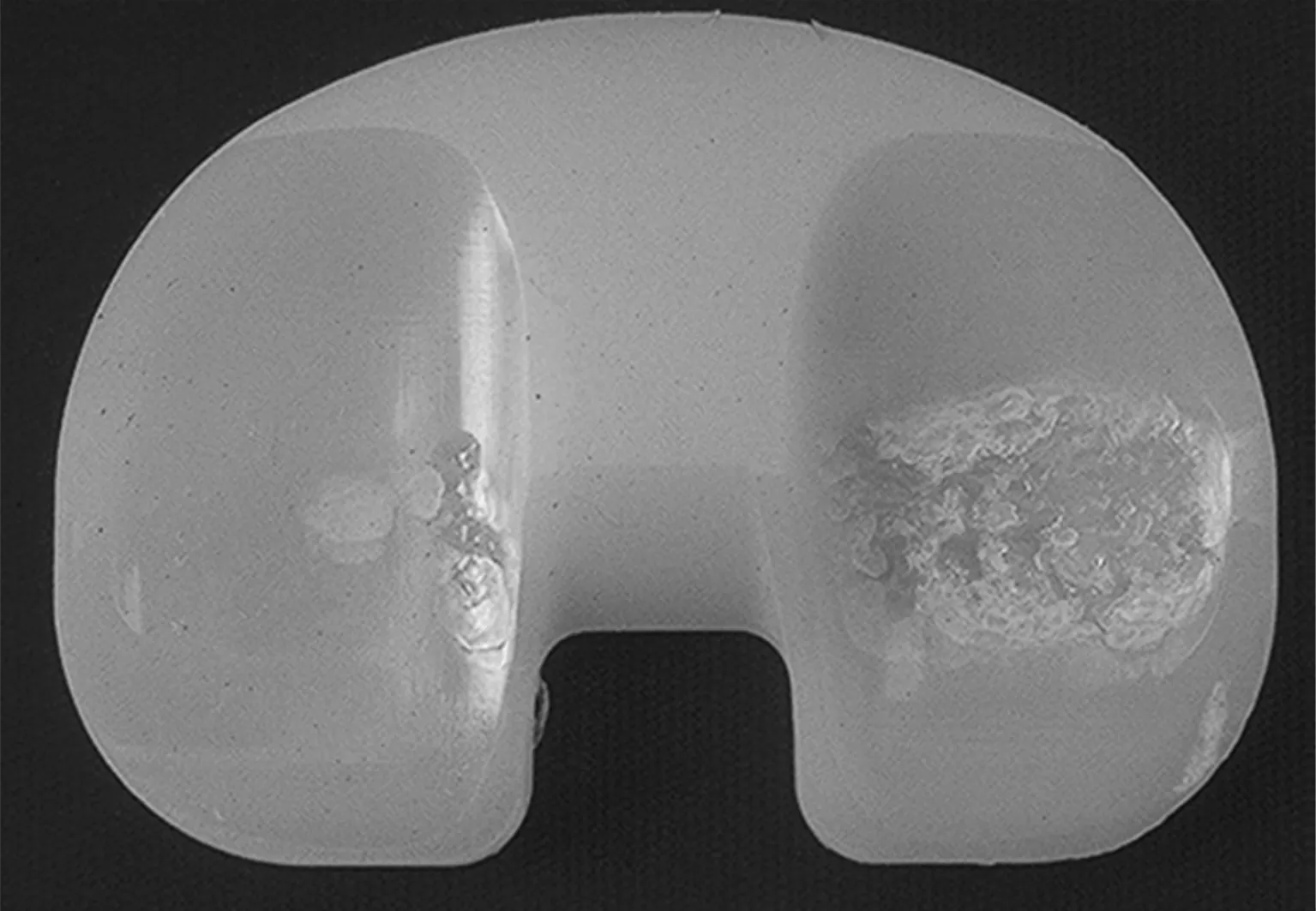

辐照交联虽然大幅度提高了UHMWPE关节植入体的耐磨性能,然而,一些辐照产生的自由基会被困于UHMWPE的晶区之中,因为晶区的分子链是规整的排入晶格,几乎不具有运动性,随着时间的推移,被困在晶区的自由基将会与氧发生一系列的氧化降解反应[18-19],引起关节植入体力学性能恶化并最终导致其氧化脆裂。图4所示为UHMWPE胫关节部件的氧化降解脆断情况[20-21]。前述由于UHMWPE流动性不好,通常采用压制烧结成形。压制烧结成形使得UHMWPE在高温下停留时间过长[5],而可能发生氧化降解,断链反应,生成双键、自由基等。因此,消除辐照交联后残留的及加工成形中产生的自由基,成为继提高关节植入体耐磨性能的另一关键任务。研究发现,有效消除自由基的方法主要有两种,分别是热处理和加入抗氧剂。

图4 UHMWPE胫骨部件随着氧化变脆而发生剥离Fig.4 Delamination of a UHMWPE tibial component associated with oxidative embrittlement

4.1 热处理

基于辐照交联残余自由基及UHMWPE熔体加工成形过程中可能产生的氧化问题,研究发现,对辐照交联UHMWPE进行热处理,能在有效提高UHMWPE关节植入体耐磨性能的基础上,显著减少或消除残留自由基[5,15,17]。热处理又分为两种实施方式:一种是熔点以上熔融热处理。是将温度升高到交联UHMWPE的熔点以上,将晶区熔融,使得残留自由基有机会进行再结合,当晶区重结晶时,残留自由基将会被消除[17];另一种是在交联UHMWPE熔点以下进行热处理。这在某种程度上也能有效减少交联后残留自由基的含量,但不能像熔融处理一样消除自由基,关节植入体在长期的使用过程中依然面临着氧化降解的危险。据报道,辐照交联并退火处理的UHMWPE关节植入活体,使用一段时间后将会被氧化,仍面临着手术修复[22-24]。

Wannomae等[22]分别对比研究了辐照交联退火处理UHMWPE试样、辐照交联熔融处理UHMWPE试样及对比样的抗氧化性能,3种试样在相同条件下经过实时氧化处理128周,对距试样表面不同距离的氧化指数进行了测试,辐照交联熔融处理UHMWPE试样,每个区域的氧化指数几乎接近于0,即基本没被氧化,而其他两种试样的氧化指数要远远高于辐照交联熔融处理试样,如图5所示。随后对3种氧化处理后的试样进行SEM观察(见图6)。

图5 常规UHMWPE,辐照并退火处理UHMWPE,辐照并熔融处理UHMWPE,经过128周实时氧化处理后,离表面不同厚度处的氧化指数Fig.5 The oxidation index profiles of conventional UHMWPE, irradiated and once-annealed UHMWPE, and irradiated and melted UHMWPE after real-time aqueous aging for 128 weeks from one representative liner

可以看出,常规UHMWPE(见6a)和辐射照并退火处理的UHMWPE(图6b)出现白色带状物,这是由于高的氧化指数引起的脆性区域。辐照并熔融处理的UHMWPE(图6c)没有出现白色带状物,这是因为其试样具有较低氧化指数。研究均表明熔融热处理有利于提高UHMWPE关节植入体的抗氧化性能。

4.2 加入抗氧剂

图6 有代表性的关节衬垫的SEM照片:(a)常规UHMWPE,(b)辐照并退火处理的UHMWPE,(c)辐照并熔融处理的UHMWPEFig.6 SEM micrographs of representative liners from each test group after real-time aqueous aging for 128 weeks: (a) conventional UHMWPE, (b) irradiated and once-annealed UHMWPE, and (c) irradiated and melted UHMWPE

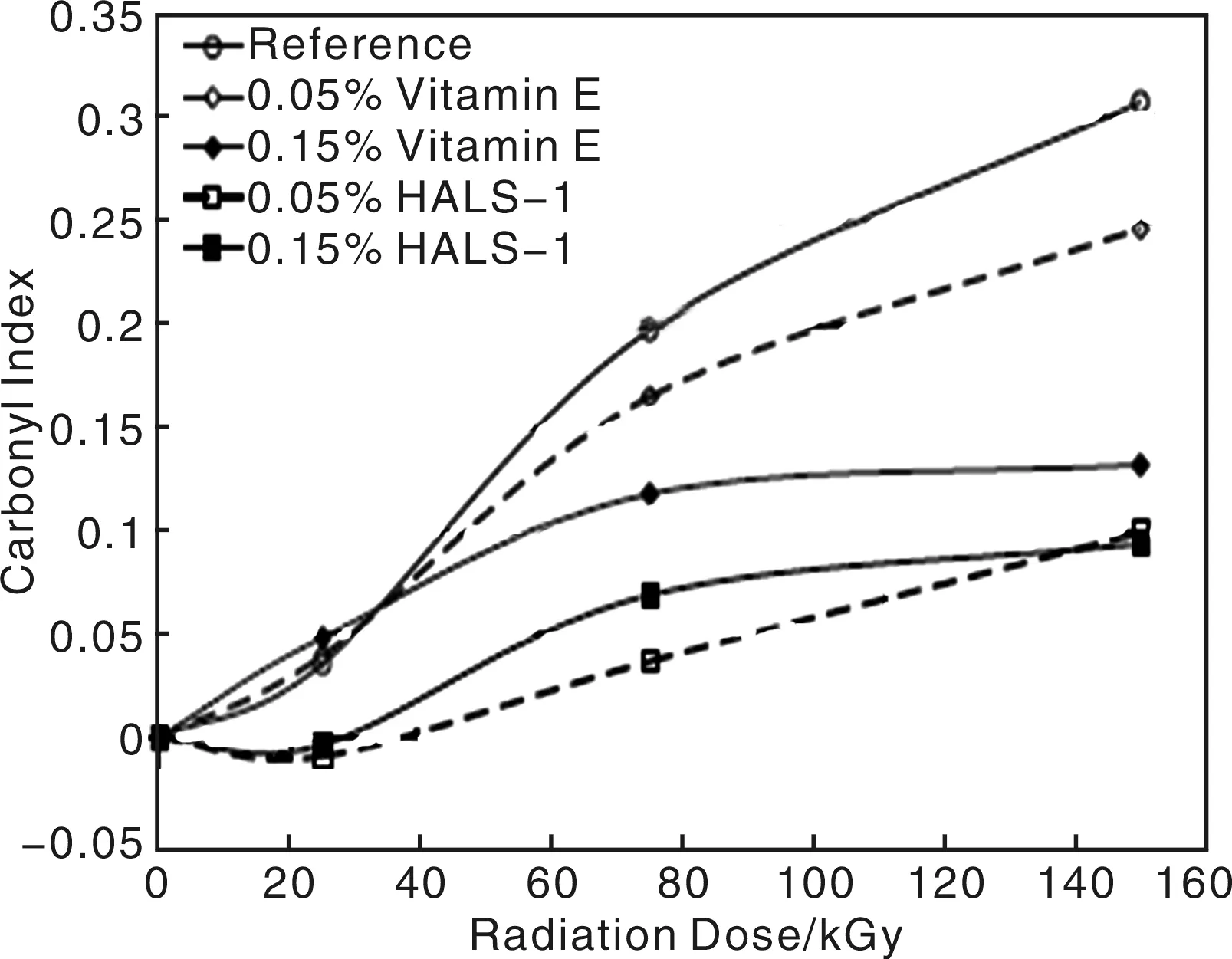

进一步研究发现,在辐照交联的UHMWPE关节植入体中加入抗氧剂,如维生素E(VE)、受组胺光稳定剂(HALS)、没食子酸等,能有效捕捉加工中形成及辐照交联后残留的自由基,显著地改善UHMWPE关节植入体的抗氧化性能。Lerf等[25]研究了辐照交联UHMWPE关节植入体中,加入不同含量VE的抗氧化性能,将对比样和不同VE含量的试样于50 ℃在过氧化氢水溶液中进行加速老化实验,并计算了试样表面的最大氧化指数,发现随着VE含量增加,最大氧化指数的值最小,即VE的加入能显著改善UHMWPE关节植入体的抗氧化性能,如图7所示。Gijsman等[26]研究了HALS对辐照交联UHMWPE关节植入体抗氧化性能的作用,分别制备了不同含量抗氧剂的试样,并与对比样一起在常温下经过为时6周的氧化,测试了各个试样的羰基指数,发现加入了HALS的试样其羰基含量最低,低于加入了VE的试样及对比样(图8)。这充分说明HALS也能明显提高UHMWPE人工关节植入体的抗氧化性能。其他抗氧剂对UHMWPE关节植入体氧化性能的影响也在进一步研究中。

图7 不同VE含量的UHMWPE在50 ℃过氧化氢水溶液中加速老化,其表面最大氧化指数与氧化时间的关系Fig.7 Maximum oxidation index (OI) at the surface of bulk samples with various content of Vitamin E after accelerated ageing in hydrogen peroxide solution at 50 ℃ versus days of accelerated ageing

图8 不同辐照剂量对UHMWPE在常温氧化6周后羰基指数的影响Fig.8 Influence of radiation dose on carbonyl index in UHMWPE after six weeks ageing at room temperature

5 UHMWPE人工关节的自增强

如前所述,辐照交联是通过在分子链上形成交联点实现的,它改变了分子链结构,也影响了UHMWPE植入体的宏观性能。许多学者对辐照交联UHMWPE进行了系统研究,结果表明,高剂量的辐照会对UHMWPE植入体的力学性能(强度、模量、韧性)有不利影响[27-37]。人们注意到,随着青年骨科患者日益增多,对UHMWPE关节植入体的力学性能要求更加严格,因此,提高UHMWPE关节植入体的力学性能是一项非常迫切而重要的研究课题。

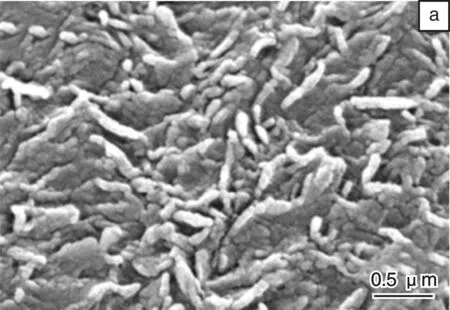

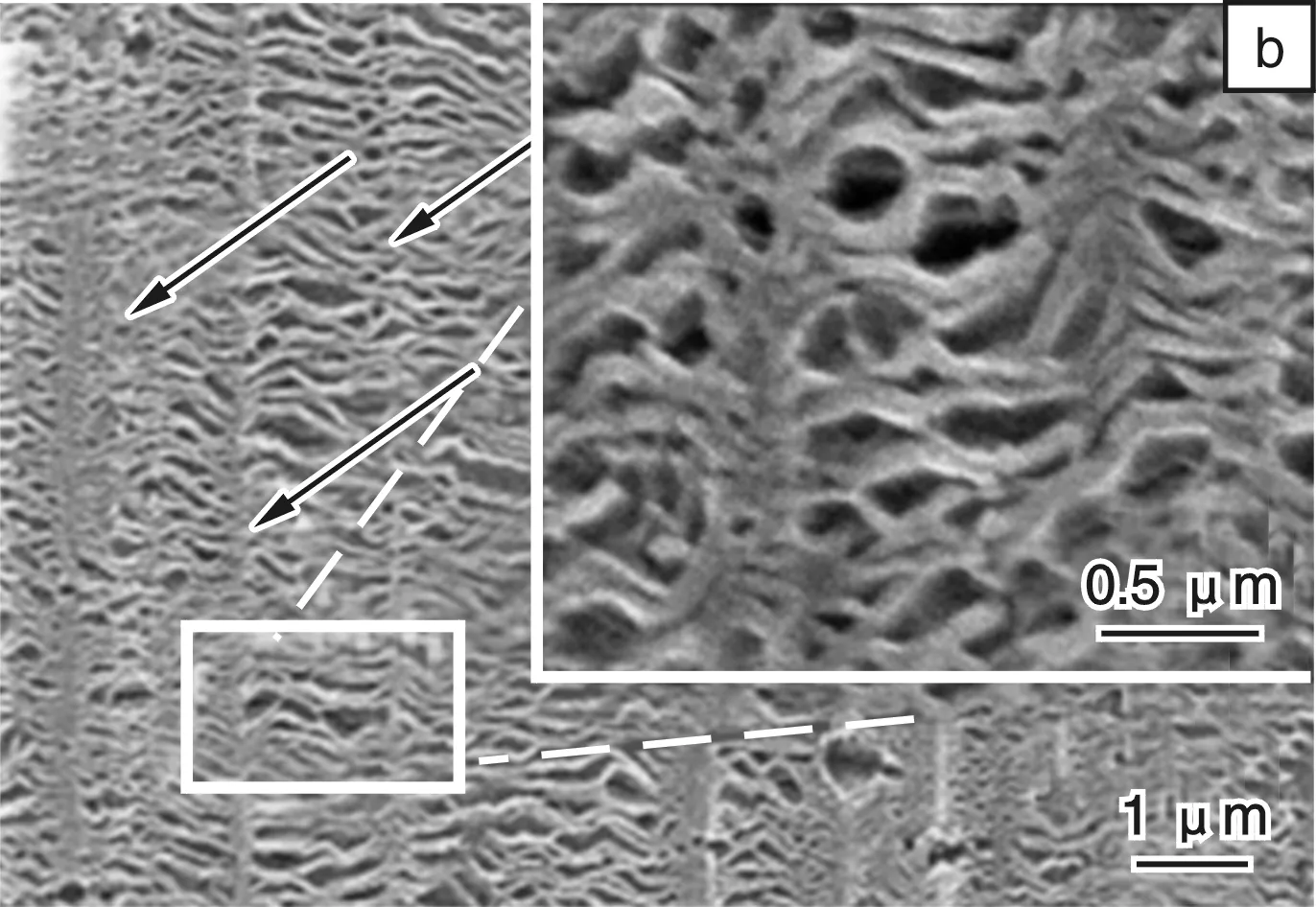

基于生物相容性以及与UHMWPE界面相容性的考虑,本研究小组提出采用自增强的方法,提高关节植入体的力学性能。研究发现,利用流动性较好的LMWPE改善UHMWPE的加工性,然后,在具有良好加工性的UHMWPE/ LMWPE共混体系中,施加剪切流动场(通过一种改进的注塑机——振动注塑成形),诱导自增强结构形成。通过在共混体系的LMWPE相区中,调控互锁shish-kebab结构,从而达到增强人工关节植入体力学性能的目的。值得一提的是,在UHMWPE与LMWPE熔体共混之前,我们通过溶液共混的方法,在LMWPE中加入了极少量(质量分数2%)长链UHMWPE分子,它可以作为shish结构形成的前驱体,有助于形成更多的互锁shish-kebab自增强结构,从而能更有效提高关节植入体综合性能。自增强UHMWPE人工关节材料的成形过程如图9所示[38]。该方法中,UHMWPE的最大含量可达40%(质量分数,下同),获得的自增强注塑制品的拉伸强度为78.4 MPa,远高于对比样压缩模塑成形(CM)UHMWPE制品(27.6 MPa);冲击强度和杨氏模量也大幅度提高,并且,耐磨性和抗疲劳性达到很大程度保持。通过结构研究发现,振动注塑制品(Oscillation Injection Molding, OSIM)中的LMWPE相形成了大量互锁shish-kebab自增强结构,而压缩模塑制品中只有UHMWPE无规排列的片晶存在(图10)[39-40]。

图9 自增强UHMWPE的加工流程示意图Fig.9 Schematic diagram of processing procedure of self-reinforced UHMWPE

图10 CM-UHMWPE(a)和OSIM样品中LMWPE相(b)刻蚀表面的SEM图Fig.10 SEM images of etched surface of CM-UHMWPE(a) and LMWPE phase in OSIM sample(b)

为了进一步提高共混物中UHMWPE的含量,最大限度保持UHMWPE优异的性能,我们利用微交联的方法,将共混体系中UHMWPE的相对含量提高到了50%,采用上述方法进行成形,发现振动注塑成形的微交联制品(xUPE)的力学性能再次得到了增强。xUPE的拉伸强度提高到81.2 MPa,增长幅度为194.2%,杨氏模量提高了58.4%,冲击性能、耐磨性能及抗疲劳性能也得到了相应提高[41]。此方法使UHMWPE的优异性能得到了进一步保留,有效改善了UHMWPE关节植入体的综合性能。

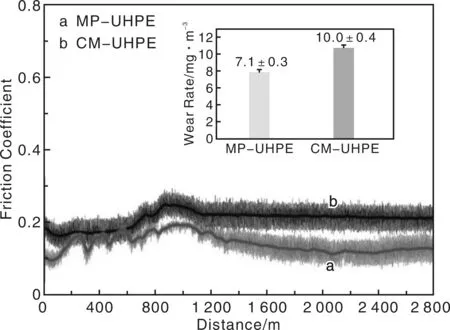

经过不断的探索,本实验找到一种分子量极低的低分子量聚乙烯(ULMWPE),它可以作为UHMWPE的流动改性剂。研究发现,利用这种流动改性剂,可以使共混体系中UHMWPE的相对含量达到90%,如此高的含量更有利于保持UHMWPE独特的优异性能。图11和图12分别为振动注塑制品(MP-UHPE)和压缩模塑成型制品(CM-UHPE)的力学性能和耐磨性能的比较图,振动注塑制品(MP-UHPE)的冲击强度,从29.6 kJ/m2提高到90.6 kJ/m2,提高幅度为206.1%;拉伸强度和杨氏模量分别从30.8 MPa和421.2 MPa提高到65.5 MPa 和1 248.7 MPa;抗疲劳强度和耐磨强度也得到了一定提高[38]。以上的工作在充分保留UHMWPE独特优异性能的基础上,增强了UHWMEP/ULMWPE共混体系的综合性能,可以有效延长关节植入体的寿命。

图11 MP-UHPE和CM-UHPE的缺口冲击强度、极限拉伸强度、杨氏模量和疲劳性能的比较Fig.11 Comparison of impact strength, ultimate tensile strength, Young’s modulus and fatigue strength for MP-UHPE and CM-UHPE

图12 MP-UHPE(a)和CM-UHPE(b)样品的摩擦系数随距离的变化,插图是MP-UHPE和CM-UHPE的摩损速率Fig.12 Friction coefficient versus distance traveled during wear for MP-UHPE(a) and CM-UHPE samples(b). The inset presents the wear rate of MP-UHPE and CM-UHPE

6 结 语

通过辐照交联、热处理及抗氧剂的加入,有效改善了UHMWPE的耐磨性能,通过调控加工外场(流动场)诱导自增强结构的形成,大幅度提高了植入体的力学强度。尽管UHMWPE人工关节植入体的综合性能已得到较为显著的提高,但目前,随世界人口的老龄化、高能损伤的增多以及饮食、环境等因素对机体的影响,人工关节的需求量与日俱增,潜在市场巨大。与西方国家相比,我国是一个人口大国,且患者年龄分布呈年轻化趋势,患者活动强度更大,对人工关节植入体材料的力学性能提出了更高的要求。近年大量临床研究表明,人工关节置换术后假体无菌性的松动、力学强度不足等,仍是人工关节置换术亟待解决的问题,需要更多的学者投入到此项工作中来。以上这些改性措施,都是基于UHMWPE材料本身进行的,虽然取得的成果较为显著,但在此领域仍有很大的探究与进步的空间,如对UHMWPE表面进行改性等也值得去进一步尝试。此外,由于人工关节市场需求快速发展,正推动着新型材料的不断开发,对于新材料的探索也是材料科学发展的一个重要方面。因此,研究并开发出兼备良好生物相容性、抗疲劳、抗磨损以及高强度的新型材料,是人工关节材料发展的新方向,有助于减轻人工关节置换术后的各种临床不良症状,对于提高人工关节置换的成功率、减轻患者二次手术的手术风险和费用,以及提高患者生活质量有着十分深远的意义。

参考文献 References

[1] Geringer J,Witold T,Rouchouse G. Wear Behavior of PAEK,Poly(aryl-ether-ketone),under Physiological Conditions,Outlooks for Performing These Materials in the Field of Hip Prosthesis[J].Wear,2011(271):2 793-2 803.

[2] Kurtz S M,Ong K L,Schmier J,etal. Future Clinical and Economic Impact of Revision Total Hip and Knee Arthroplasty[C]//The53rdAnnualMeetingoftheOrthopaedicResearchSociety. San Diego: CA,2007:144-151.

[4] Li S,Burstein A H. Ultra-High Molecular Weight Polyethylene. The Material and Its Use in Total Joint Implants[J].JBoneJointSurgAm,1994(76):1 080-1 090.

[5] Muratoglu O K,Bragdon C R,O’Connor D O,etal. Unified Wear Model for Highly Crosslinked Ultra-high Molecular Weight Polyethylenes(UHMWPE)[J].Biomaterials,1999(20):1 463-1 470.

[6] Wittmann J C,Lotz B. Polymer Decoration:The Orientation of Polymer Folds as Revealed by The Crystallization of Polymer Vapors[J].PolymSciPolymPhysEd,1985(23):205-226.

[7] Oral E,Rowell S L,Muratoglu O K. The Effect of a-tocopherol on The Oxidation and Free Radical Decay in Irradiated UHMWPE[J].Biomaterials,2006(27):5 580-5 587.

[8] Tower S S,Currier J H,Currier B H,etal. Rim Cracking of the Cross-linked Longevity Polyethylene Acetabular Liner after Total Hip Arthroplasty[J].JBoneJointSurgAm,2007(89):2 212-2 217.

[9] Wang A,Sun D C,Stark C,etal. Wear Mechanisms of UHMWPE in Total Joint Replacement[J].Wear,1995(181):241-249.

[10] Fisher J,Downson D,Hamdzah H,etal. Effect of Sliding Velocity on the Friction and Wear of UHMWPE for Use in Total Artificial Joints[J].Wear,1994(175):219-255.

[11] Xiong D S,Ge S R. Friction and Wear Properties of UHMWPE/Al2O3 Ceramic under Different Lubricating Conditions[J].Wear,2001(250):242-245.

探索火星有限公司的首席执行官克里斯·卡伯里(Chris Carberry)正在努力琢磨,如何能让“疯子”和“火星人”一起通力合作,因为单单哪一派都不会有任何前途。也许我们能成功地选择去往月球——再去往火星。“我们正在寻找达成那一目标的方式,它不会将人类登陆火星一事耽搁上数十年之久。”他说道。除了研发协作,或许商业公司可以奔着登月目标而去,政府则聚焦于登陆火星的任务。

[12] Ge S, Huang C. Biotribological Behavior of UHMWPE Hip Joints[C]//EditorialCommitteofthisProceeding. Proc of the 4th China IntSym on Tribolog. China,2004:68-74.

[13] Wang A,Lin R,Stark C,etal. Suitability and Limitations of Carbon Fiber Reinforced PEEK Composites as Bearing Surfaces for Total Joint Replacements[J].Wear,1999(225):724-727.

[14] Kurtz S M,Muratoglu O K,Evans M,etal. Advances in the Processing,Sterilization,and Crosslinking of Ultra-High Molecular Weight Polyethylene for Total Joint Arthroplasty[J].Biomaterials,1999(20):1 659-1 688.

[15] McKellop H,Shen F W,Lu B,etal. Development of an Extremely Wear-Resistant Ultra High Molecular Weight Polyethylene for Total Hip Replacements[J].JOrthopRes, 1999(17):157-167.

[16] Jasty M,Bragdon C R,O’Connor D O,etal. Marked Improvement in the Wear Resistance of a New Form of UHMWPE in a Physiologic Hip Simulator[C]//In:Transactionsof43rdAnnualMeetingoftheOrthopedicResearchSociety. San Francisco,1997:785.

[17] Muratoglu O K,Bragdon C R, O’Connor D O,etal. 1999 HAP Paul Award[J].JArthroplasty,2001(16):149.

[18] Jahan M S,Thomas D E,Trieu H H,etal.InvestigationofFreeRadicalsinShelf-agedPolyethyleneTibialComponents[R]. Amsterdam: Wright Medical,1996.

[19] Jahan M S, King M C, Haggard W O,etal. A Study of Long-lived Free Radical sin Gamma-irradiated Medical Grade Polyethylene[J].RadPhysChem,2001(62):141-144.

[20] Sohma J,Kawashima T,Shimada S,etal.ESRApplicationstoPolymerResearch[M]. Kinell P O,BRånby,and Runnström-Reio V,Eds.,New York: Wiley,1973:225.

[21] Scott G.AtmosphericOxidationandAntioxidants[M].Amsterdam:Elsevier Science Press,1993:45.

[22] Wannomae K K,Christensen S D, Freiberg A A,etal. The Effect of Real-time Aging on The Oxidation and Wear of Highly Cross-linked UHMWPE Acetabular Liners[J].Biomaterials,2006(27):1 980-1 987.

[23] Wannomae K,Bhattacharyya S,Freiberg A,etal. In Vivo Oxidation of Retrieved Cross-linked Ultra-High-Molecular-Weight Polyethylene Acetabular Components with Residual Free Radicals[J].Arthroplasty,2006(21):1 005-1 011.

[24] Currier B,Mayor M,Currier J,etal. Crossfire Retrievals——What Can We Learn[C]//Transactionsofthe51stAnnualMeetingoftheOrthopaedicResearchSociety. Washington: Dartmouth College,2005.

[25] Lerf R. Use of Vitamin E to Protect Cross-linked UHMWPE from Oxidation[J].Biomaterials,2010(31):3 643-3 648.

[26] Gijsman P,Smelt H J,Schumann D. Hindered Amine Light Stabilizers: an Alternative for Radiation Cross-linked UHMWPE Implants[J].Biomaterials,2010(31):6 685-6 691.

[27] Kurtz S M,Pruitt L A,Jewett C W,etal. Radiation and Chemical Crosslinking Promote Strain Hardening Behavior and Molecular Alignment in Ultra High Molecular Weight Polyethylene during Multi-Axial Loading Conditions[J].Biomaterials,1999(20):1 449-1 462.

[28] Gencur S J,Rimnac C M,Kurtz S M. Failure Micromechanisms during Uniaxial Tensile Fracture of Conventional and Highly Crosslinked Ultra-high Molecular Weight Polyethylenes used inTotal Joint Replacements[J].Biomaterials,2003(24):3 947-3 954.

[29] Gillis A M,Schmiegg J J,Bhattacharyya S,etal. An Independent Evaluation of the Mechanical,Chemical and Fracture Properties of UHMWPE Crosslinked by 34 Different Conditions[C]//Proceedingsofthe45thAnnualMeetingoftheOrthopaedicResearchSociety. Anaheim: CA,1999(24):908.

[30] Gomoll A,Wanich T,Bellare A. J-Integral Fracture Toughness and Tearing Modulus Measurement of Radiation Cross-linked UHMWPE[J].JOrthopRes,2002(20):1 152-1 156.

[31] Greenwald A S,Bauer T W,Ries M D. New Polys for old: Contribution or Caveat[C]//Transactionsof68thAnnualMeetingoftheAmericanAcademyofOrthopaedicSurgeons. San Francisco: The Editorial Committe of this Proceeding, 2001.

[32] Baker D A,Hastings R S,Pruitt L. Study of Fatigue Resistance of Chemical and Radiation Crosslinked Medical Grade Ultrahigh Molecular Weight Polyethylene[J].JBiomedMaterRes,1999(46):573-581.

[33] O’Connor D O,Muratoglu O K,Bragdon C R,etal. Wear and High Cycle Fatigue of Highly Crosslinked UHMWPE [C]//Transactionsof44thAnnualMeetingoftheOrthopaedicResearchSociety. Anaheim: CA,1999:816.

[34] Krzypow D J,Bensusan J,Sevo K,etal. The Fatigue Crack Propagation Resistance of Gamma Radiation or Peroxide Crosslinked UHMW Polyethylene[C]//TransactionsofSixthWorldBiomaterialsCongress. Hawaii: The Editorial Committe of this Proceeding, 2000:382.

[35] Baker D A,Hastings R S,Pruitt L. Compression and Tension Fatigue Resistance of Medical Grade Ultra High Molecular Weight Polyethylene: the Effect of Morphology,Sterilization,Aging and Temperature[J].Polymer,2000(41):795-808.

[36] Baker D A,Bellare A,Pruitt L. The Effects of Degree of Crosslinking on The Fatigue Crack Initiation and Propagation Resistance of Orthopedic Grade Polyethylene[J].JBiomedMaterRes,2003(66A):146-154.

[37] Duus L C,Walsh H A,Gillis A M,etal. The Effect of Resin Grade,Manufacturing Method,and Crosslinking on The Fracture Toughness of Commercially Available UHMWPE[J].TransOrthopResSoc,2000(25):544.

[38] Li Zhongming(李忠明),Huang Yanfei(黄妍斐),Xu Jiazhuang(徐家壮),etal.AMeltProcessableUltrahighMolecularWeightPolyethyleneCompositeforArtificialJoints.(一种人工关节用可熔体加工的超高分子量聚乙烯复合材料):China,ZL201310720156.2[P].

[39] Xu L,Chen C,Zhong G J,etal. Tuning the Superstructure of Ultrahigh-Molecular-Weight Polyethylene/Low-Molecular-Weight Polyethylene Blend for Artificial Joint Application[J].ACSApplMaterInterfaces,2012(4):1 521-1 529.

[40] Chen Chen(陈 晨),Xu Ling(徐 玲),Li Zhongming(李忠明).TheMethodofPreparationofReinforcedPolyethyleneBlendforArtificialJoints(全关节植入用自增强聚乙烯共混物的制备方法):China,ZL201110052173.4[P]. 2011-08-31.

[41] Huang Y F,Xu J Z,Xu J Y,etal. Self-reinforced Polyethylene Blend for Artificial Joint Application[J].JournalofMaterialsChemistryB,2014(2):971-980.

专栏特约编辑李光宪

特约撰稿人赵 宁

特约撰稿人殷敬华

特约撰稿人王 琪

特约撰稿人张立群

李光宪:男,1955年生,教授,博导;1982年和1984年于成都科技大学分别获学士和硕士学位并留校任教,1989年于复旦大学获博士学位,1990~1993年在英国Heriot-Watt大学国际著名高分子专家Cowie教授课题组从事多组分高分子相行为博士后研究工作;现任四川大学常务副校长,中国材料研究学会副理事长,国家基金委材料与工程学部专家咨询委员会专家;1996年入选教育部“跨世纪优秀人才培养计划”,1998年入选国家人事部“百千万人才工程第一、二层次人选”, 2003年和2008年入选四川省政府学术和技术带头人,享受国务院政府特殊津贴;先后主持承担国家和省部级项目近20项,包括国家自然科学基金重点项目、“973”项目等;发表论文140余篇,其中SCI、EI收录100余篇,部分成果被收入“Thermodynamics of Polymer Blends”、“Polymer Liquid Crystals: From Structure to Application”等学术专著中;获授权发明专利多项。

主要研究方向:高分子材料加工基础;多组分高分子的相行为与形态控制;复杂条件下高分子材料的老化行为和寿命预测。

特约撰稿人李忠明

特约撰稿人俞 炜

赵宁:男,1978年生,中科院化学所副研究员;2006年于中科院化学所获博士学位,2007~2008年在加拿大蒙特利尔大学博士后研究,2008年进入中科院化学所工作;2009年获中科院卢嘉锡青年人才奖,2011年入选中科院青年创新促进会;发表论文70余篇,SCI他引700多次,申请国家发明专利26项,授权7项;承担国家自然基金委项目、科技部“863”课题、中科院院地合作项目等10余项课题。

殷敬华:男,1946年生,研究员,博导;作为第一获奖人先后获国家技术发明二等奖1项、国家科技进步二等奖1项、省部级科技进步一等奖3项和威海市科学技术最高奖及原国家人事部授予的“中青年有突出贡献专家”称号;发表论文210多篇,论文他引1 500多次;专著《现代高分子物理学》和《高分子材料的反应加工》被清华、北大、中科院等30多个单位选为研究生教材;获授权发明专利35件。

主要研究方向:通用高分子材料的功能化和高性能化;生物医用高分子材料的反应加工。

王琪:女,1949年生,四川大学教授,博导,教育部长江学者特聘教授,高分子材料工程国家重点实验室主任(1998.10~2009.9),教育部首批创新团队“高性能高分子材料制备与加工新技术新原理”团队带头人,四川大学“985工程”高分子与特种功能材料科技创新平台首席科学家,国际聚合物加工学会国际(中国)代表,英国Bradford大学荣誉客座教授,中国材料研究学会理事,中国塑料加工工业协会工程塑料专业委员会副理事长等;主持承担国家“863”项目、“973”课题、国家自然科学基金重点项目及与国内外企业合作科研项目等;发表论文280余篇,学术会议论文180余篇,获授权中国发明专利42项,获国家技术发明二等奖1项,教育部技术发明(科技进步奖)一等奖2项、二等奖2项等。

主要研究方向:高分子材料制备和加工新技术;环境友好高分子材料。

张立群:男,1969年生,博士,北京化工大学材料科学与工程学院教授,教育部长江学者特聘教授,国家杰出青年基金获得者;中国化工学会理事,中国材料研究学会理事,中国复合材料学会常务理事,教育部弹性体材料节能与资源化工程中心主任,北京市新型高分子材料制备与成型加工重点实验室主任;《高分子通报》、《橡胶工业》等8个中文核心期刊的副主编及编委,美国《Rubber Chemistry and Technology》、《Journal of Applied Polymer Science》等3个SCI期刊编委;发表SCI收录论文近300篇,获中国发明专利100余项,60余次被邀在大型国际会议上做邀请报告、大会报告和会场主席;获国家级和省部级科技奖励12项;获中国青年科技奖、何梁何利科技创新奖、第九届光华工程科技奖,获美国化学会橡胶分会Sparks-Thomas科技奖、日本化工学会亚洲研究奖(SCEJ Asia Research Award)等。

俞炜:男,1973年生,教授,博导;2001年获上海交通大学材料学博士学位,2001年留校参加工作至今, 2001.12~2002.12于加拿大Laval大学化工系和大分子研究中心从事博士后研究工作;现担任上海交大流变学研究所副所长,主持科技部“973”子课题2项,已主持完成国家自然科学基金重点项目1项、国家自然科学基金面重大子项目1项(结题,获特优)和面上项目4项,主持完成企业合作项目3项;发表SCI研究论文80多篇,被引用500余次;获第5、6届“冯新德高分子奖”提名奖,Polymer Processing Society, Morand Lambla Award (2010年),上海交通大学晨星学者奖励(2010年),中国化学会青年化学奖(2009年),上海高校优秀青年教师(2008年),上海交通大学优秀教师三等奖(2006年),中国流变学青年奖(2005年) 。

主要研究方向:复杂流体流变学;化学流变学;相转变与临界现象;本构模型与多尺度计算机模拟;高性能聚合物材料。

李忠明:男,1969年生,工学博士,教授,博导,国家杰出青年基金获得者(2009),享受国务院政府特殊津贴(2012),现任四川大学高分子科学与工程学院副院长;1993年于西北工业大学高分子材料专业获学士学位,1996年于四川联合大学塑料工程专业获硕士学位并留校任教,2003年获四川大学材料加工工程专业博士学位,2008~2009年于美国纽约州立大学Stony Brook分校Benjamin S.Hsiao教授课题组做访问学者;2001年和2003年连续两届入选四川大学“214重点人才工程计划”,2004年入选“四川省杰出青年学科带头人培养计划”和教育部“新世纪优秀人才支持计划”,2005年获霍英东青年教师基金奖励,2006年获四川省青年科技奖,2007年起任四川大学985工程I类科技创新平台“高分子与特种功能材料”学术带头人,2011年入选四川省学术技术带头人;兼任中国塑料加工工业协会常务理事,中国塑料改性专业委员会理事,四川省青年科技联合会常务理事等;负责国家自然科学基金重点项目、科技部高技术发展项目、博士点优先发展领域项目、横向科研项目等重要项目30余项;发表SCI收录论文160余篇,被他引2 400余次,影响因子31;以第一发明人申请国家发明专利33项(授权14项),获省部级科研奖励4项。

主要研究方向:高分子材料加工-形态-性能关系;高聚物合金化高性能化、功能化技术与应用;高分子材料成型加工原理与应用。