聚合物基微纳米复合材料的制备及微型注塑加工研究

2014-08-29夏和生陈英红费国霞

王 琪,夏和生,陈英红,李 莉,陈 宁,费国霞

(四川大学高分子研究所 高分子材料工程国家重点实验室, 四川 成都 610065)

1 前 言

现代科学技术和国民经济的发展迫切需要先进的微器件和微系统,制品重量轻至毫克,微特征结构尺寸如微孔、微槽等小至微米,产品科技含量和附加值高,是小器件、大产业,涉及通讯、电子、生物医用、微机电、微机器人等诸多领域。高分子材料具有重量轻,熔点低,可塑性好,可精确复型,形成微细特征结构,可通过微型注塑、挤出等规模化快速生产,能耗低,成本低,易于通过其它材料复合实现高性能化和功能化等特点,微型高分子功能器件发展迅速,应用前景十分广阔,预计高分子材料微型器件的市场份额到2015年将超过1 000亿美元,已成为当今科学技术的重要前沿[1-5]。

制备微型高分子功能器件需要解决以下关键问题:首先,需研制适合微型加工的具有目标功能的新型高分子材料。目前,聚合物微注塑成型加工通常采用单一组分聚合物[4, 6-13],如用于微型光学器件的聚甲基丙烯酸甲酯(PMMA)[6]、聚碳酸酯(PC)[7],用于微型传动器件的聚甲醛(POM)[8]、尼龙(PA)[6],用于微电子领域的液晶聚合物(LCP)[6],用于生物医用微型器件的聚乙烯(HDPE)[9]、聚砜(PSU)[6]、聚醚醚铜(PEEK)[6]等。但单一组分聚合物很难满足微型功能器件对材料加工性、力学性能、功能性的综合要求,如:微型注塑加工需要高流动性,而器件需要高强度;聚合物热胀系数较大、易蠕变,而微型器件要求尺寸精确、稳定;单一组分聚合物不易实现微型器件对机械、光、电、磁、生物医用等目标性能的要求等。而且微型加工需要不同于传统加工的原料形态,原料粒径应小于微型加工设备容限,共混填充体系相畴尺度应小于微型器件特征尺寸等。其次,需要建立和发展聚合物微型加工新技术新理论,研制新设备。聚合物微型加工的特点是:小尺寸受限空间,高表界面相互作用,极端加工条件如高应力、高流动速度、高温度梯度等。传统聚合物加工理论的一些基本假设,如充分发展层流、壁面无滑移、忽略入口效应和熔体前沿影响、忽略聚合物熔体的表面张力作用等,均不适用于微型加工。而且对多组分高填充的聚合物基微纳米复合材料在微型加工极端条件下的流变行为及结构的形成演变研究较少。

近年来,在国家自然科学基金和科技部国际合作研究项目支持下,高分子材料工程国家重点实验室(四川大学)与英国Bradford大学聚合物交叉学科研究中心(Polymer IRC)合作,建立了聚合物微型加工中心,在聚合物基微纳米复合材料的制备和微型加工方面开展了大量研究。通过有机/无机杂化、固相剪切碾磨、纳米复合、分子复合等新方法,制备了一系列适合于微成型加工的高性能多功能聚合物基微纳米复合材料,解决了微纳米填料难分散、复合体系难加工的难题,实现了聚合物基微纳米复合材料的微型注塑加工及微型制品结构与性能的调控和优化。本文重点介绍了作者课题组在尼龙11(PA11)/钛酸钡(BT)压电微纳米复合材料、聚乙烯醇(PVA)/羟基磷灰石(HA)生物医用纳米复合材料及热塑性聚氨酯(TPU)/碳纳米管(CNTs)导电纳米复合材料的制备及微型注塑加工方面的研究工作。

2 PA11/BT压电微纳米复合材料制备及微型注塑加工

尼龙11(PA11)是少数具有压电性能的聚合物之一,其吸水性低、加工和力学性能优良[14];钛酸钡(Barium Titanate, BT)是一种电学性能优异的压电材料,具有优异的压电、介电性能,以及多个居里点和复杂的相转变行为[15]。通过有机/无机杂化将PA11与BT复合,可制备兼具优良压电性能和热塑加工性能的PA11/BT压电复合材料及相应的功能微型器件。其难点在于实现BT在PA11基体中的良好分散,实现高填充PA11/BT微纳半复合材料的微型注塑加工。

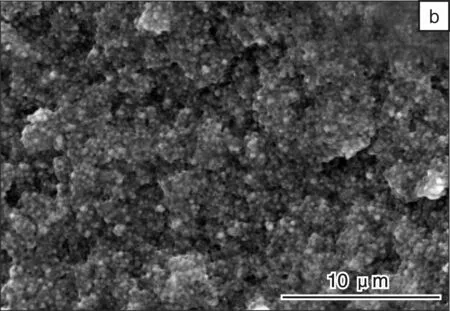

采用固相剪切碾磨方法制备了BT含量可达85%(质量分数)且分散良好的PA11/BT的微纳米复合材料[16-18],为制备高性能的聚合物压电微型器件提供了新材料。固相剪切碾磨技术是Xu等发明的基于磨盘形固相力化学反应器[19]的高分子材料制备和加工新技术。固相力化学反应器具有特殊的三维剪结构,在磨盘碾磨过程中会产生强大的三维剪切力场[20],对物料具有粉碎、分散、活化和力化学反应等多重功能,可实现聚合物和无机功能填料的室温超细粉碎及微纳米复合[21-26]。由图1可见,未碾磨PA11/BT复合材料体系中BT粒子团聚严重,而磨盘碾磨强大的三维剪切力场作用实现了高填充的BT粒子在PA11基体中均匀分散[16-18]。

图1 PA11/BT复合材料淬断面SEM照片: (a)未碾磨(40%BT,质量分数)和(b)碾磨(80%BT,质量分数)样品[18]Fig. 1 SEM images of the fractured surfaces of PA11/BT composites unmilled(40%BT, mass fraction)(a) and milled(80%BT, mass fraction)(b)

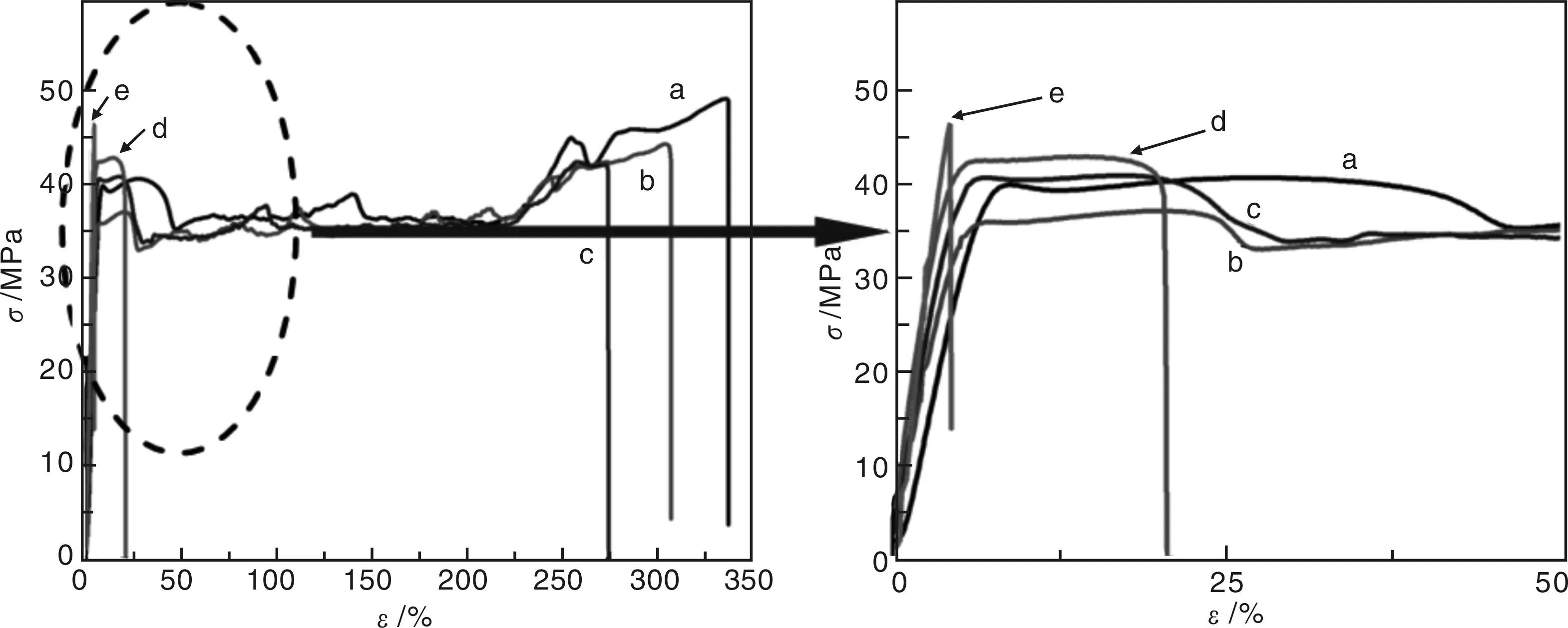

图2 BT质量分数不同的PA11/BT复合材料的应力-应变曲线:(a)0%, (b)20%, (c)40%, (d)60%, (e)80%[18]Fig.2 Stress versus strain curves of PA11/BT composites with different BT mass fraction of 0%(a), 20%(b), 40%(c), 60%(d), and 80%(e)

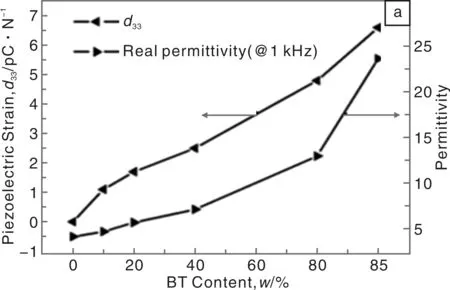

PA11/BT微纳米复合材料具有优良的综合性能[16-18]。由图2可见该复合材料力学性能优良。图3表明,该复合材料的压电系数d33和压电电压系数g33均随BT含量增加而增加。当BT质量分数为20%和85%时,d33分别达1.1 pC/N和6.6 pC/N;当BT质量分数为20%和80%时,g33可分别达到26.8×10-3Vm/N和41.9×10-3Vm/N。

图3 不同BT含量的PA11/BT复合材料的压电系数(a)和压电电压系数(b)[18]Fig.3 Piezoelectric strain coefficient (a) and voltage coefficient (b) of PA11/BT composites with different BT content

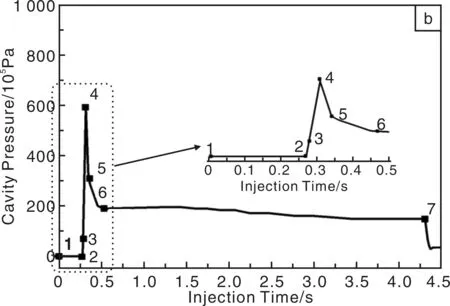

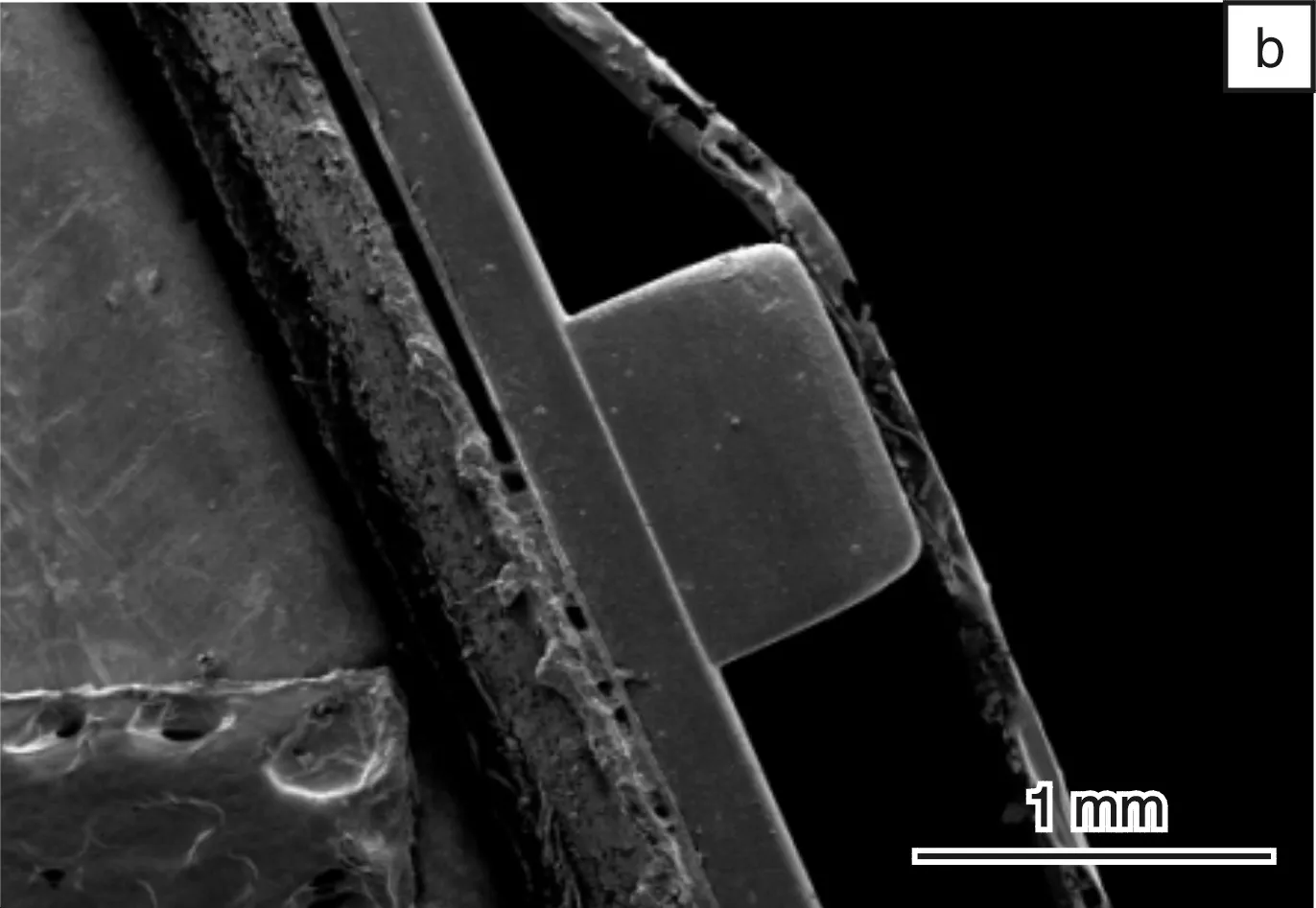

图4表明,制备的PA11/BaTiO3压电微纳米复合材料具有优良的微型注塑加工性能[16],充模极快,充填时间小于10 ms;提高加工温度和注射速率均有利于熔体的完全充填。首次实现了PA11/BT (80%, 质量分数)高填充体系的微型注塑加工(图5a),在注塑温度270 ℃和注射速率400 mm/s条件下,实现了对微型模腔的完全充填,其在微型注塑过程中的注射压力峰值和模腔压力均在合理范围,且对微型样品微结构的复型良好(图5b)。这是高填充聚合物体系微型注塑加工的重要突破。

图4 PA11/BT(50%,质量分数)复合材料体系微注过程中注射压力(a)和模腔压力(b)随注射时间的变化[16]Fig.4 The dependence of injection pressure (a) and cavity pressure (b) on time during μIM of PA11/BT(50%, mass fraction) composite

图5 PA11/BT(80%,质量分数)高填充微型制品的数码照片(a)和SEM照片(b)[16]Fig.5 The digital photo (a) and SEM image(b) of PA11/BT (80%, mass fraction) highly filled micro part

3 PVA/HA生物医用纳米复合材料制备及微型注塑加工

聚乙烯醇(Polyvinyl Alcohol,PVA)具有优良的力学性能和生物相容性,但缺乏生物活性;羟基磷灰石(Hydroxyapatite,HA)具有优良的生物活性和生物相容性,但力学性能差。PVA与HA复合可兼具优异的力学性能、生物活性及生物相容性,有望制备综合性能优异的生物医用微型器件。

制备PVA/HA复合材料及其微型器件的难点在于PVA多羟基强氢键的结构特点使其熔点(226 ℃)与分解温度(200~250 ℃)十分接近,不能热塑加工;另外HA纳米粒子难于在PVA基体中均匀分散。通过分子复合实现PVA热塑加工,采用固相剪切碾磨方法制备了高填充的PVA/HA纳米复合材料并实现其微型注塑加工[17, 27-28]。

分子复合是指结构互补的高分子通过库仑力、氢键、范德华力、电荷转移相互作用等次价键力而缔合,在分子水平上调控聚合物的超分子结构,改善其性能[29]。选择与PVA结构互补的含氮化合物和水组成复合改性剂,与PVA氢键复合,抑制PVA结晶,降低其熔点,提高其热分解温度,实现100 ℃以上的热塑加工,解决了PVA难以热塑加工的难题[29-35]。

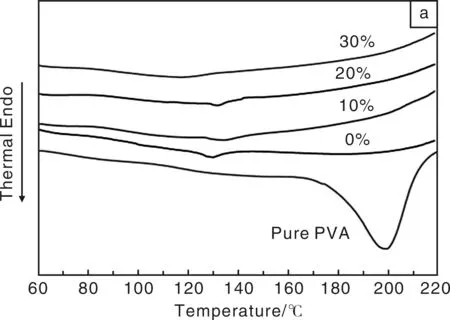

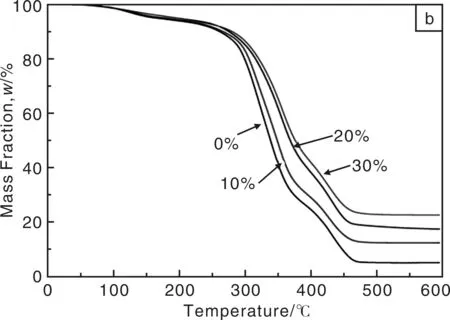

图6是改性PVA和不同HA含量的PVA/HA纳米复合材料的高压DSC和TGA曲线。由图6可见,经分子复合改性的PVA和PVA/HA纳米复合材料的熔点均显著降低,加入HA显著提高了PVA的热分解温度,有利于实现其微型注塑加工。

图6 改性PVA和HA含量不同的PVA/HA纳米复合材料的高压DSC(a)和TGA(b)曲线[27]Fig.6 The high-pressure DSC (a) and TGA (b) curves of modified PVA and PVA/HA nanocomposites with different content of HA

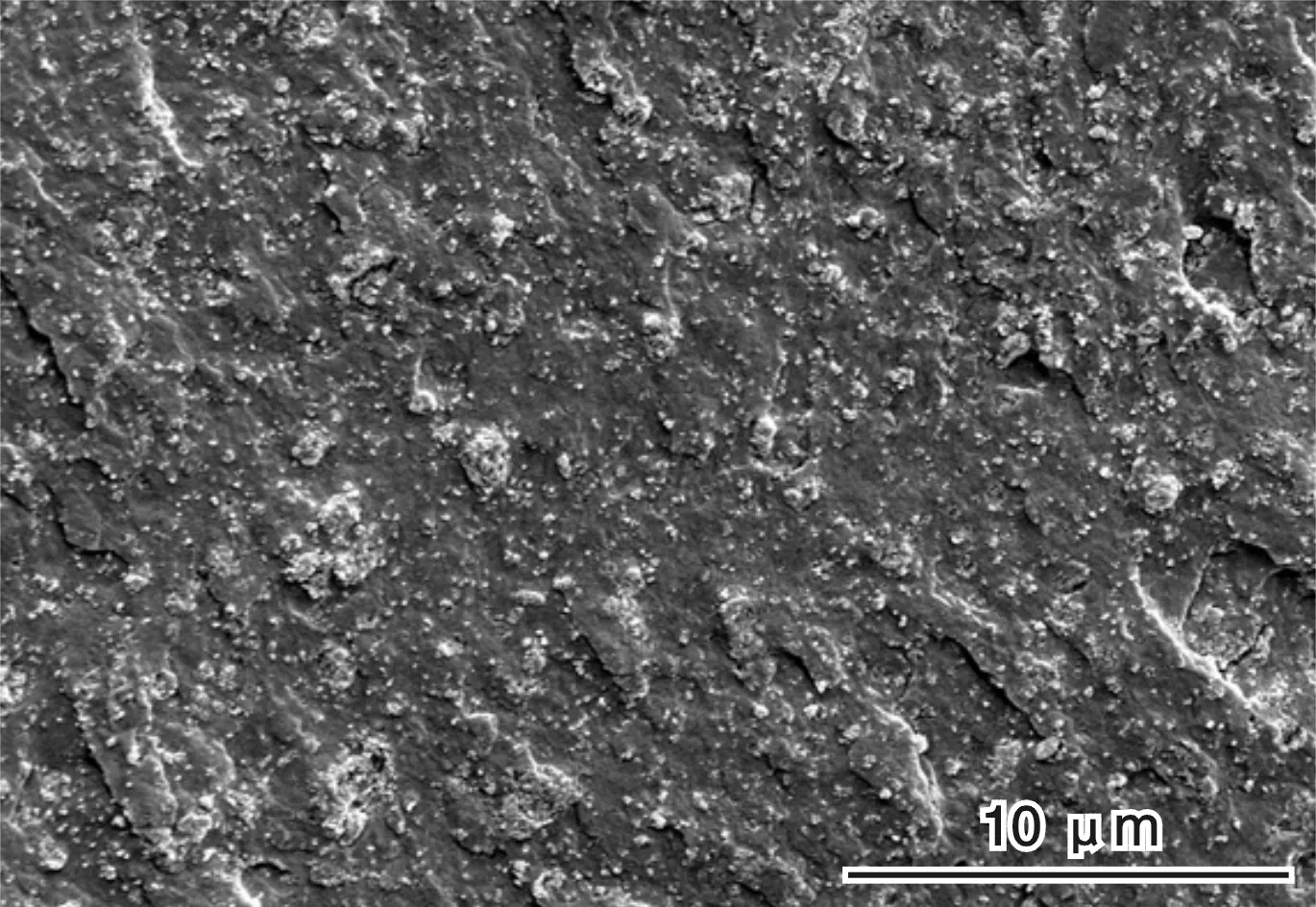

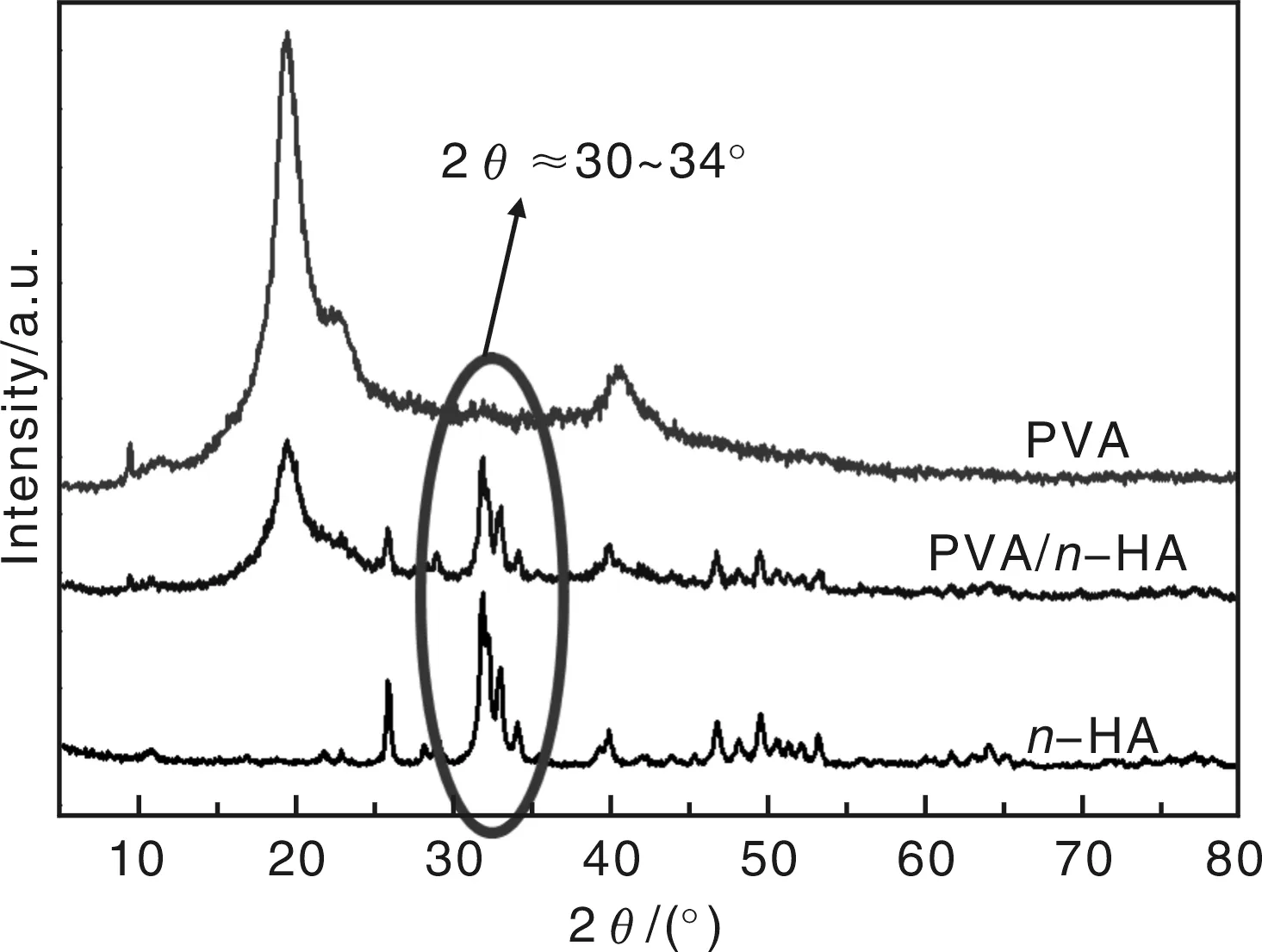

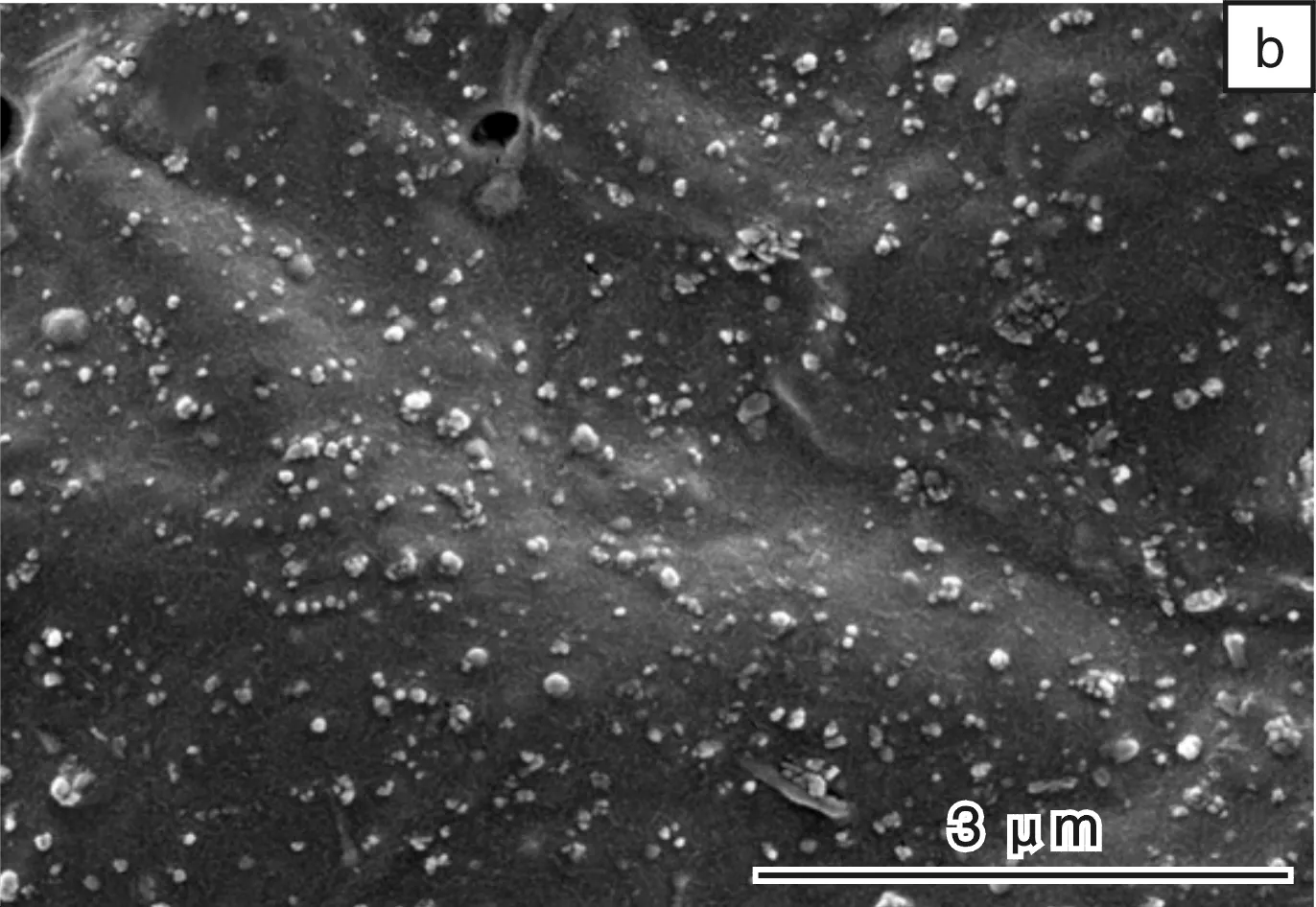

磨盘碾磨强大的剪切力场可实现含量30%(质量分数)的HA纳米颗粒在PVA基体中的良好分散(图7)。XRD分析(图8)表明,经分子复合改性后,PVA结晶度降低。磨盘碾磨并未破坏复合材料中HA的晶体结构,依然保持其生物活性。HA与PVA之间的氢键作用及HA的空间位阻效应会抑制PVA的结晶。所制备的PVA/HA纳米复合材料具有优良的力学性能,拉伸强度达32 MPa,断裂伸长率达567%。

图7 PVA/HA (30%,质量分数)纳米复合材料的SEM照片 Fig.7 SEM micrograph of PVA/HA nanocomposites with 30%(mass fraction) HA

图8 PVA、HA和PVA/HA纳米复合材料的XRD图谱[28]Fig.8 XRD patterns of PVA, HA and PVA/HA nanocomposites

PVA/HA纳米复合材料具有剪切变稀行为,剪切速率10 000 s-1时,剪切粘度较低(40 Pa·s)(图9),可满足微型注塑加工对熔体流动性更高的要求。

图9 PVA/HA纳米复合材料在180 ℃时剪切粘度与剪切速率的关系曲线[27]Fig.9 Flow curves of shear viscosity versus shear rate of PVA/HA nanocomposites at 180 ℃

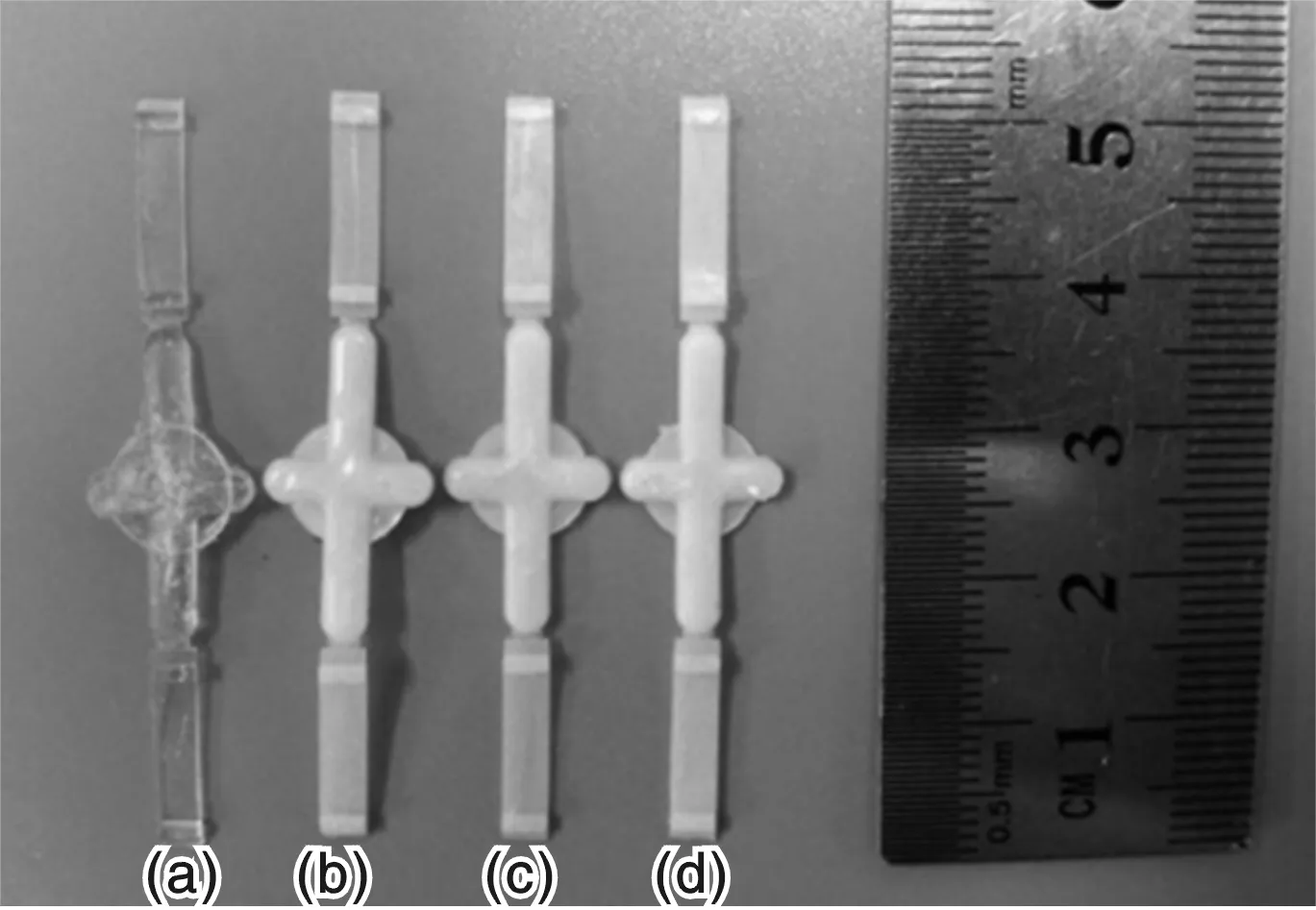

PVA热塑加工难,无机填料填充PVA基复合材料热塑加工更难,高填充PVA/HA纳米复合材料的微型注塑加工难上加难。通过分子复合、固相剪切碾磨以及优化微型注塑工艺条件,实现了纳米HA含量不同的复合材料微型注塑加工和完全充填,首次实现了HA含量高达30%(质量分数)的PVA/HA纳米复合材料的微型注塑成型(图10),复型性良好(图11a),且HA在PVA基体中呈良好分散状态(图11b),为制备PVA基医用功能微型器件奠定了基础。

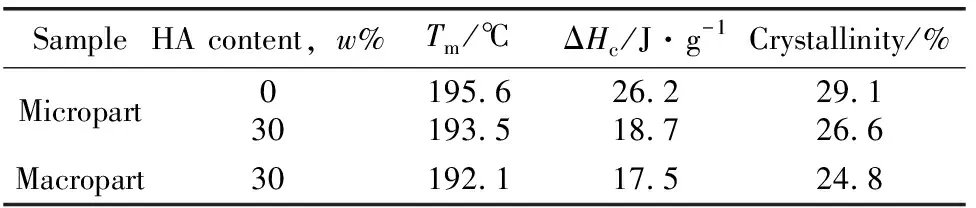

对比研究了传统注塑和微型注塑PVA/HA纳米复合材料样品的结晶行为(表1),结果表明,加入HA降低了PVA的熔点、熔融热焓和结晶度,归因于HA的加入干扰了PVA的结晶,降低了其结晶完善程度。相对于传统注塑样品,PVA/HA纳米复合材料微型注塑样品的熔点、熔融焓及结晶度有所增加。

图10 质量分数不同的HA的PVA/HA微型样品数码照片[27]Fig.10 Digital photos of PVA/HA micropart with different mass fraction of HA: (a) 0%, (b) 10%, (c) 20%, and (d) 30%

图11 PVA/HA (30%,质量分数)微型注塑样品的微结构形貌(a)和淬断面的SEM照片(b)[27]Fig.11 SEM micrographs of micro structure(a) and the fractured surface(b) of PVA/HA (30%, mass fraction) microinjection sample

SampleHA content,w%Tm/℃ΔHc/J·g-1Crystallinity/%Micropart030195.6193.526.218.729.126.6Macropart30192.117.524.8

4 TPU/CNTs导电纳米复合材料制备及微型注塑加工

热塑性聚氨酯(TPU)具有良好的生物和血液相容性、机械强度优异、耐挠屈、加工性能优良,已广泛应用于生物医用材料的制备。但TPU导电性差,阻碍了电信号的传输,无法利用程序控制药物释放。通过TPU与碳纳米管(CNTs)复合,采用熔融挤出加工方法制备了综合性能优良的TPU/CNTs导电弹性体纳米复合材料,研究了相应复合材料的微型注塑加工性能[36-39]。TPU/CNTs导电纳米复合材料具有优异的微型加工性能[37, 39],对微型模腔的充填性能良好,复型性优良(图12)。系统研究了微型注塑加工条件对复合材料微型样品导电性能的影响,如图13所示。在微型注塑过程中,注射压力和保压时间对制品导电性能影响不大,而注射温度和模具温度的影响较大。随注射温度的增加,微型样品的导电率增加。这是由于注射温度高,复合材料粘度小,分子运动能力强,更易恢复微型注塑强剪切力破坏了的CNTs导电网络。模具温度对制品导电率的影响更大,当模具温度由50 ℃增加到120 ℃时,微型样品的导电率提高近两个数量级。这是由于模具温度高,材料冷却速度慢,聚合物大分子链在冷却冻结前有足够的运动时间重构微型注塑过程中被强剪切力场破坏的导电网络,从而使微型样品的导电率增高。

图12 TPU/CNTs导电纳米复合材料微型样品数码照片[39] Fig.12 The digital photos of the prepared TPU/CNTs conductive nanocomposite micropart

通过微型注塑加工制备了具有独特表面微结构的形状记忆聚合物微器件,建立了通过电流刺激实现聚合物的形状回复和微器件表面结构调控的技术[37],主要解决了以下3个问题:①通过热处理大幅度提高微注塑器件材料电导率(图13),这是实现低电压、快刺激响应形状回复的关键;②通过提高模具和熔体温度、注塑速率和注塑压力实现表面微结构的稳定化,使微型器件表面结构可从临时形态回复到永久形态;③通过提高模具、熔体温度,注塑速率和注塑压力减少微器件内应力,提高微型器件的尺寸稳定性。

图13 微加工参数对TPU/CNTs(5%,质量分数)复合材料电导率的影响[37]Fig.13 Effect of micro injection molding conditions on the electrical conductivity of the TPU/CNTs(5%,mass fraction) nanocomposite samples

在此基础上,通过电流刺激实现了聚合物的形状回复和微器件表面结构调控,如图14所示。与通常通过模板热压、自组装,原位聚合等方法形成微器件表面微结构相比,微型注塑是一种快速、高效、成本低的制造聚合物表面微结构器件的方法,可望在一次性高端防伪、细胞培养等方面得到重要应用。

图14 电流刺激表面聚合物形状记忆和微器件表面结构调控(操作电压: 25 V)[37]Fig.14 Electro-induced surface shape memory behavior: temporary shape (above) and permanent shape (below) at a low magnification (a), the temperature rise of the microparts under a electrical voltage of 25 V with the time recorded by infrared thermal video camera (b), and online optical observation of electro active surface shape recovery under a direct voltage of 25 V (c)

5 结 语

针对制备微型高分子功能器件的关键问题,通过有机/无机杂化、固相剪切碾磨、纳米复合、分子复合及熔融共混技术等制备了系列适合于微成型加工的高性能多功能聚合物基微纳米复合材料,如PA11/BT压电微纳米复合材料、PVA/HA生物医用纳米复合材料以及TPU/CNTs导电纳米复合材料等,解决了微纳米填料难分散、复合体系难加工的难题,实现了其微型注塑加工,调控和优化了微型制品结构与性能,是高填充聚合物基微纳米功能复合体系微型注塑加工的重要突破,为制备高性能多功能的聚合物微型器件提供了新材料、新技术、新理论,具有重要意义。

参考文献 References

[1] Whiteside B R, Martyn M T, Coates P D,etal. Micromoulding: Process Characteristics and Product Properties[J].Plastics,RubberandComposites, 2003, 32(6): 231-239.

[2] Heckele M, Schomburg W K. Review on Micro Molding of Thermoplastic Polymers[J].JournalofMicromechanicsandMicroengineering, 2004, 14: R1-R14.

[3] Giboz J, Copponnex T, Mele P. Microinjection Molding of Thermoplastic Polymers: A Review[J].JournalofMicromechanicsandMicroengineering, 2007, 17: R96-R109.

[4] Attia U M, Marsona S, Alcockb J R. Micro-Injection Moulding of Polymer Microfluidic Devices[J].MicrofluidicsandNanofluidics, 2009, 7(1): 1-28.

[5] Whiteside B, Martyn M, Coates P D,etal. Micromoulding: Process Measurements, Product Morphology and Properties[J].Plastics,RubberandComposites, 2004, 33(1): 11-17.

[6] Piotter V, Mueller K, Plewa K,etal. Performance and Simulation of Thermoplastic Micro Injection Molding[J].MicrosystemTechnologies, 2002, 8(6): 387-390.

[7] Wimberger-Friedl R. Injection Molding of Sub-μm Grating Optical Elements[J].JournalofInjectionMoldingTechnology, 2000, 4(2): 78-83.

[8] Rötting O, Röpke W, Becker H,etal. Polymer Microfabrication Technologies[J].MicrosystemTechnologies, 2002, 8(1): 32-36.

[9] Yao D, Kim B. Injection Molding High Aspect Ratio Microfeatures[J].JournalofInjectionMoldingTechnology, 2002, 6(1): 11-17.

[10] Pan Y M, Shi S Y, Xu W Z,etal. Wide Distribution of Shish-Kebab Structure and Tensile Property of Micro-Injection-Molded Isotactic Polypropylene Microparts: A Comparative Study with Injection-Molded Macroparts[J].JournalofMaterialScience, 2014, 49: 1 041-1 048.

[11] Zhang J, Zhang L, Liu H,etal. Study of Micro-Injection Moulding: Factors Affecting the Content of the Beta-Phase in Isotactic Polypropylene with Beta-Nucleating Agent[J].Polymer-PlasticsTechnologyandEngineering, 2012, 51(10): 1 032-1 037.

[12] Lin X, Caton-Rose F, Ren D Y,etal. Shear-Induced Crystallization Morphology and Mechanical Property of High Density Polyethylene in Micro-Injection Molding[J].JournalofPolymerResearch, 2013, 20: 122-133.

[13] Kamal M R, Chu J S, Derdouri S,etal. Morphology of Microinjection Moulded Polyoxymethylene[J].Plastics,RubberandComposites, 2010, 39(7): 332-341.

[14] Deng Rusheng(邓如生), Wei Yunfang(魏运方),Chen Buning(陈步宁).PolyamideResinsandTheirApplications(聚酰胺树脂及其应用)[M]. Beijing:Chemical Industry Press,2002.

[15] Choudhury A. Dielectric and Piezoelectric Properties of Polyetherimide/BaTiO3Nanocomposites[J].MaterialsChemistryandPhysics, 2010, 121: 280-285.

[16] Shi Xianrui(石先锐), Chen Yinghong(陈英红), Wang Qi(王 琪). PA11/BaTiO3复合材料微型注塑加工中充填行为的研究[J].Plastics(塑料), 2013, 42(4): 6-10.

[17] Wang Q, Xia H S, Zhang J,etal.RCUKBradfordScienceBridgesChina/EPSRCGlobalEngagementsResearchWorkshop: ‘CelebratingCollaborations’[C]. Chengdu: Sichuan University, 2013.

[18] Chen Y H, Shi X R, Wang Q.ProceedingsofPolymerProcessingSocietyAsia/AustraliaConference(PPS-2013)[C]. Mumbai: Indian Institute of Technology, 2013: 8-11.

[19] Xu Xi(徐 僖), Wang Qi(王 琪).MechanochemicalReactor(力化学反应器): China, 95111258.9[P]. 2001-04-19.

[20] Xu X, Wang Q, Kong X A. A Pan-Mill Type Equipment Designed for Polymer Stress Reactions: Theoretical Analysis of Structure and Milling Process of the Equipment[J].Plastics,RubberandComposites, 1996, 25(3): 152-158.

[21] Wang Qi(王 琪), Lu Canhui(卢灿辉), Xia Hesheng(夏和生). 高分子力化学研究进展[J].PolymerBulletin(China)(高分子通报), 2013, (9): 35-49.

[22] Chen Z, Liu C S, Wang Q. Solid Phase Preparation of Ultra-Fine PA6 Powder through Pan-Milling[J].PolymerEngineeringandScience, 2001, 41(7): 1 187-1 195.

[23] Xia H S, Wang Q, Li K S,etal. Preparation of Polypropylene/Carbon Nanotube Composite Powder Using a Solid State Mechanochemical Pulverization Process[J].JournalofAppliedPolymerScience, 2004, 93(1): 378-386.

[24] Shao W G, Wang Q, Wang F,etal. Polyamide-6/Natural Clay Mineral Nanocomposites Prepared by Solid-State Shear Milling Using Pan-Mill Equipment[J].JournalofPolymerScience,PartB:PolymerPhysics, 2006, 44(1): 249-255.

[25] Wang G L, Chen Y H, Wang Q. Structure and Properties of PET/Na+-MMT Nanocomposites Prepared by S3M Method[J].JournalofPolymerScience,PartB:PolymerPhysics, 2008, 46: 807-817.

[26] Shao W G, Wang Q, Wang F,etal. The Cutting of Multi-Walled Carbon Nanotubes and Their Strong Interfacial Interaction with Polyamide 6 in the Solid State[J].Carbon, 2006, 44(13): 2 708-2 714.

[27] Chen Xiao(陈 晓), Chen Ning(陈 宁), Wang Qi(王 琪). 聚乙烯醇/纳米羟基磷灰石复合材料微型注塑研究[J].PolymerBulletin(China)(高分子通报), 2013, (6): 26-32.

[28] Wang Xi(王 郗), Yang Yujun(杨玉军), Li Li(李 莉). 热塑性聚乙烯醇/纳米羟基磷灰石复合材料的结构与性能[J].AataPolymericaSinica(高分子学报), 2013, (10): 1 247-1 252.

[29] Wang Qi(王 琪), Li Li(李 莉), Chen Ning(陈 宁),etal. 通过分子复合超分子方法制备高性能高分子材料[J].AataPolymericaSinica(高分子学报), 2011, (9): 932-938.

[30] Wang R, Wang Q, Li L. Evaporation Behavior of Water and Its Plasticizing Effect in Modified PVA Systems[J].PolymerInternational, 2003, 52: 1 820-1 826.

[31] Chen N, Li L, Wang Q. New Technology for Thermal Processing of Poly(Vinyl Alcohol)[J].Plastics,RubberandComposites, 2007, 36(7-8): 283-290.

[32] Li L, Mulvaney-Johnson, Chen N,etal. Small Scale Injection Moulding of Modified Poly (Vinyl Alcohol)[J].Plastics,RubberandComposites, 2010, 39(9): 411-418.

[33] Wang Qi(王 琪), Li Li(李 莉), Chen Ning(陈 宁),etal. 聚乙烯醇热塑加工的研究[J].PolymerMaterialsScience&Engineering(高分子材料科学与工程), 2014,30(2): 192-197.

[34] Wang B, Wang Q, Li L. Morphology and Properties of Poly (Vinyl Alcohol)/MMT Nano-Composite Prepared by Solid State Shear Milling (S3M)[J].JournalofMacromolecularScience,PartB:Physics, 2014, 53(1): 78-92.

[35] Wang Xi(王 郗), Li Li(李 莉), Chen Ning(陈 宁),etal.山梨醇改性聚乙烯醇体系的氢键作用及对水状态的影响[J].ChemicalJournalofChineseUniversities(高等学校化学学报), 2012, 33(4): 813-817.

[36] Xia Hesheng(夏和生), Phil Coates(菲尔寇茨), Li Dongxu(李东旭),etal.TheHighlyConductivePolymer/CNTsCompositesandTheirMicroProcessingMethod(高导电聚合物碳纳米管复合材料及其微型加工方法): China, WO2012/089998A2, GB1108161.9, ZL201010611646.5[P]. 2013-01-23.

[37] Fei G X, Tuinea-Bobe C, Li D X,etal. Electro-Activated Surface Micropattern Tuning for Microinjection Molded Electrically Conductive Shape Memory Polyurethane Composites[J].RSCAdv, 2013, 3:24 132-24 139.

[38] Xia H S.The29thInternationalConferenceofthePolymerProcessingSociety(PPS-29)[C]. Nurnberg: University of Bayreuth, 2013.

[39] Gong Qichun(龚启春), Lu Xili(卢锡立), Xia Hesheng(夏和生).ProceedingsofNationalPolymerSymposium2013(2013年全国高分子学术论文报告会)[C]. Shanghai: Donghua University, 2013.