纳米SiO2/改性丙烯酸树脂低表面能防污涂料

2014-08-29史洪微刘福春韩恩厚郝庆辉邱再明

史洪微,刘福春,韩恩厚,郝庆辉,邱再明

(1. 中国科学院金属研究所 国家金属腐蚀控制工程技术研究中心, 辽宁 沈阳 110016)(2. 大连裕祥科技集团有限公司,辽宁 大连 116033)

1 前 言

船舶底部的生物附着问题加速了船舶的燃油消耗量。据国际海事组织(IMO)估计,随着世界船舶燃油消耗量的增加,如果没有任何改变和采用新技术,到2020年整个行业空气污染物排放量会增加38%~72%。防污涂料是提高燃油效率的一种办法,其可以改善船舶的速度和效率,防止生物附着。据估计,防污涂料能为船舶工业每年节约600亿美元燃油费,并且每年减少3.84亿t二氧化碳和360万t二氧化硫排放量。然而,各种防污剂如有机锡、氧化汞、DDT等的使用,也带来了严重的环境污染[1]。国际海事组织于2008年已经全面禁止防污涂料中使用有机锡,氧化亚铜的使用也已经受到限制。因此,开发新型的无毒防污涂料已经迫在眉睫。

新型无毒防污涂料的开发主要包括:发展新型的无毒防污剂和防污涂料、低表面能防污涂料。其中,生物防污剂的提取和应用已经成为一个热点[2]。低表面能防污涂料俗称“不粘”涂料。一般认为,涂层的表面能只有在低于2.5×10 mN/m时(即涂层与液体的接触角大于98°)才具有防污效果。低表面能防污降阻材料表面光滑,是一种集降阻、节能和防污多种功效的新型涂层,是近几年来研究的焦点,并已取得一定进展[3-4]。但需要克服有机硅、有机氟树脂涂料附着力低的问题。除了采用具有低表面能的防污树脂,另一种可选择的制备低表面能防污涂料的手段就是在涂膜表面构建微米-纳米结构,达到防污目的。在小范围精细设计微观微-纳米结构[5],可实现涂层疏水的目的,然而,这样的精细结构的设计过程过于复杂,对于涂料这样需要大范围施工的材料并不适用。所以,制备大范围疏水性的海洋防污涂料关键阻碍在于很难实现用单纯的涂料制备手段获得涂层的微-纳米精细结构。而涂料中添加纳米粒子有可能实现这种微-纳米结构,但首先要解决纳米粒子的均匀分散问题。

纳米粒子采用超分散剂、溶剂和助剂等可制备纳米浓缩浆。纳米浓缩浆技术制得的纳米粒子可以使通常为团聚态的粒子呈现分散状态,且浆液具有良好的贮存稳定性[6-8],很好解决了国内外纳米粒子分散和应用的难题。在添加纳米浆获得的涂料中,纳米粒子的小尺寸效应得到充分的发挥,获得的涂层可明显改进传统涂层的耐磨性、耐蚀性、耐候性等[9-12]。

本文首先合成了低表面能的有机硅改性丙烯酸树脂,后将其作为涂料的成膜物,并添加能够进一步降低涂膜表面能的纳米二氧化硅(10~20 nm)。纳米二氧化硅进行了氟硅烷改性和纳米浆的分散,使疏水化后的纳米粒子均匀地分散到涂膜中,使涂层具有微米-纳米的表面结构,从而降低涂膜的表面能,增大涂膜的接触角,实现涂层防污的目的。

2 实验部分

2.1 主要原料

涂层基材:马口铁。涂料原料:纳米SiO2(10~20 nm),有机硅丙烯酸树脂,异氰酸酯,钛白粉、铁红、滑石粉,其他溶剂和助剂(均为工业级)。

2.2 有机硅改性丙烯酸树脂的合成

首先,将有机溶剂与引发剂偶氮二异丁腈按一定比例混合至均匀,组成混合溶液;在四口圆底烧瓶中加入混合溶液,升温至50~90 ℃;再均匀滴加有机硅单体、甲基丙烯酸甲酯、丙烯酸正丁酯、甲基丙烯酸异冰片酯和丙烯酸羟乙酯,控制滴加速度为1~3 h之间滴完;然后保温1~3 h,补加部分混合溶液,继续保温2~4 h,出料。

2.3 纳米SiO2的氟硅烷改性和纳米浆的制备

氟硅烷FT用过量的水进行水解。水解后的硅烷和纳米SiO2混合。然后,对悬浮态的纳米SiO2进行过滤、干燥,并研磨成粉。在使用之前,氟硅烷处理之后的纳米SiO2在140 ℃下加热1 h以去除未接枝的硅烷。将超分散剂、溶剂和氟硅烷处理后的纳米SiO2混合、球磨,制备纳米SiO2的浓缩浆[13]。

2.4 低表面能防污涂料的制备

纳米色漆的制备将有机硅改性丙烯酸树脂、氟硅烷改性纳米SiO2的浓缩浆、其他颜填料,以及其他溶剂和助剂,分散后制备成防污涂料组分一。异氰酸酯用溶剂分散后制备成防污涂料组分二。组分一和组分二按5∶1混合均匀,制备得到涂膜。

纳米清漆的制备制备过程如色漆,只使用纳米SiO2的浓缩浆,不使用其他颜填料、溶剂和助剂,组分一和组分二按3∶1混合均匀,以马口铁作为基材,制备得到涂膜。

2.5 涂层性能表征

涂层的水接触角采用水接触角测定仪(JC2000D2,Powereach公司)进行测定。用于测定的水和二碘甲烷的量为2 μL。每个样品表面测6个点,并取平均值。涂层表面的颗粒尺寸和分布采用XL30型扫描电子显微镜(SEM)进行观察,颗粒的平均粗糙度(Ra)采用Pico-SPM型原子力显微镜(AFM)进行测量。

3 结果与讨论

3.1 硅单体对改性树脂性能的影响

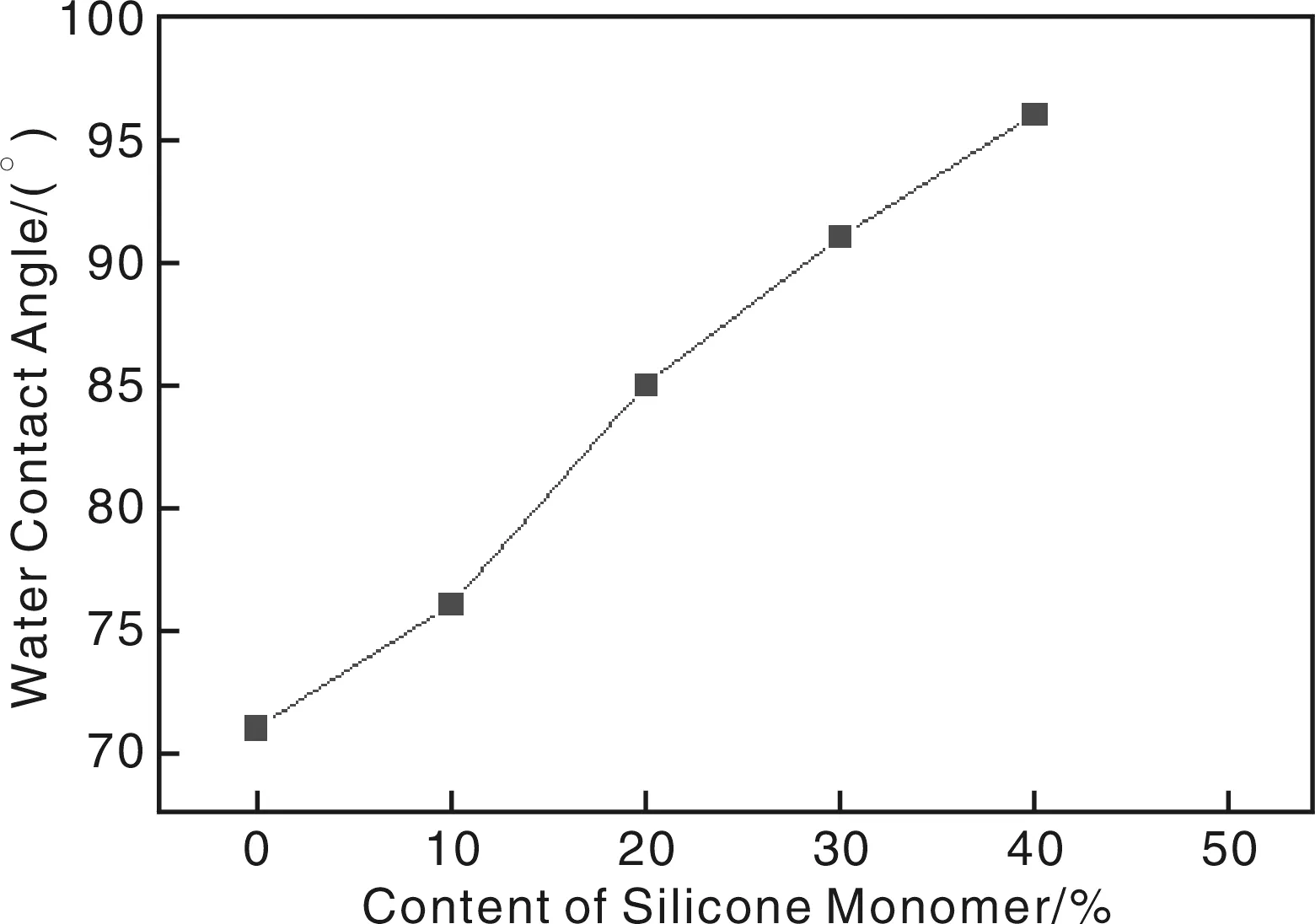

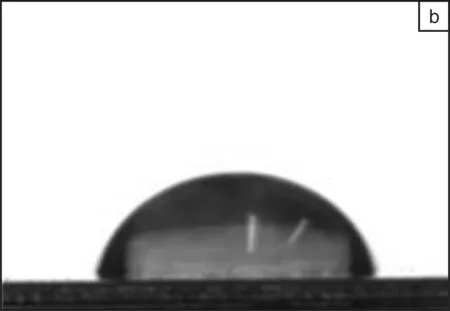

选择了热固性丙烯酸改性有机硅树脂作为目标树脂。通过引入侧链具有羟基的丙烯酸酯单体使丙烯酸树脂能够进一步交联,与异氰酸酯固化剂制成双组分涂料。采用了较常用的偶氮型引发剂偶氮异丁腈(AIBN)作为引发剂,选择甲基丙烯酸甲酯、甲基丙烯酸异冰片酯、丙烯酸正丁酯、丙烯酸羟乙酯、乙烯基三异丙氧基硅烷为树脂合成单体。硅单体含量是影响改性树脂表面能的主要因素,考察了硅单体含量和丙烯酸聚氨酯涂膜性能的关系。硅单体含量与树脂粘度和涂膜水接触角的关系分别见图1,2。结果表明,有机硅改性丙烯酸树脂的粘度随硅单体的含量增加而降低,丙烯酸聚氨酯涂层的接触角随硅单体含量的增加而提高。图3显示了合成树脂制成的丙烯酸聚氨酯涂膜的水接触角和普通丙烯酸聚氨酯涂膜的水接触角。图3a是改性丙烯酸聚氨酯涂层与水的接触角,其测试数值在90°~99°之间。图3b是普通的丙烯酸聚氨酯涂层与水的接触角,其测试数值在63°~67°之间。数据说明,有机硅改性后的丙烯酸树脂的疏水性得到明显增强,成功获得具有低表面能的防污树脂。

图1 合成树脂粘度和硅单体含量之间的关系Fig.1 Evolution of viscosity of synthesized resin with content of silicone monomer

图2 涂膜接触角和硅单体含量之间的关系Fig.2 Evolution of water contact angle of film with content of silicone monomer

3.2 氟硅烷改性纳米SiO2对涂料防污性能的影响

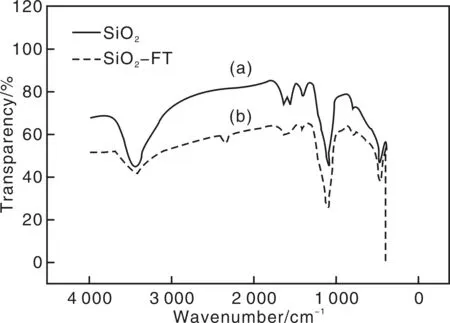

利用纳米SiO2表面富羟基的特性,采用氟硅烷FT对纳米SiO2进行处理,处理前后的红外光谱如图4所示。图4a显示处理前的纳米SiO2在峰位3 420 cm-1处信号较强,而图4b显示的处理后的纳米SiO2在同一峰位的信号则较弱。这表明,经氟硅烷处理后,纳米SiO2表面的羟基大大减少。处理后的纳米SiO2出现了在2 360 cm-1的-NH的特征峰,表明FT已经成功接枝到纳米SiO2上。经过氟硅烷处理后,纳米SiO2实现了亲水化向疏水化的转变,从而有利于制备表面能更低的纳米涂层。

图3 改性丙烯酸聚氨酯涂层(a)和普通丙烯酸聚氨酯涂层(b)的水接触角照片示例Fig.3 Schematic of water contact angles of (a) modified acrylic polyurethane coating and (b) unmodified acrylic polyurethane coating

图4 氟硅烷改性纳米SiO2前后的红外光谱Fig.4 FTIR spectra of nano SiO2 (a) and fluorosilane modified nano SiO2(b)

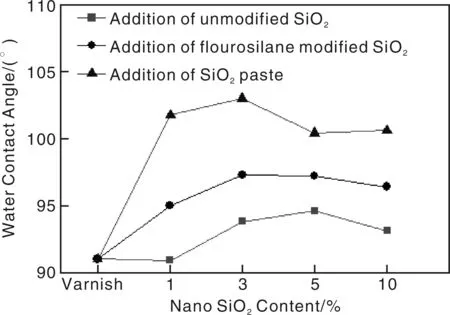

采用超分散剂、溶剂和氟硅烷处理后的纳米SiO2制备了纳米浓缩浆[13]。再将纳米浓缩浆添加到有机硅改性丙烯酸聚氨酯涂层中。采用两步法添加纳米SiO2到涂层中,即先以氟硅烷处理纳米SiO2,再制备纳米浓缩浆实现对纳米SiO2的良好分散,制备得到低表面能纳米复合防污涂料[14]。从图5可以看出,添加纳米SiO2浆的涂层的水接触角要高于添加只接枝氟硅烷纳米SiO2的涂层,而后者要高于添加未接枝氟硅烷纳米SiO2的涂层。对于添加氟硅烷处理纳米SiO2浓缩浆的涂层,当纳米SiO2的添加量在1%和3%时,涂层的水接触角分别达到101.8°和103°。这个结果说明,分散良好的氟硅烷处理纳米SiO2对提高涂层的防污效果有促进作用。同时也证明,氟硅烷处理使纳米SiO2表面疏水化,有利于提高涂层的防污能力。

图5 3种有机硅改性丙烯酸聚氨酯清漆涂层水接触角随纳米SiO2添加量的变化Fig.5 Evolution of water contact angle of silicone modified polyurethane coatings with nano SiO2 content

将不同含量纳米SiO2浓缩浆添加到有机硅改性丙烯酸聚氨酯色漆中,涂层表面形貌如图6所示。由图6可见,添加1%和3%的纳米SiO2的色漆表面纳米粒子没有明显的团聚现象出现,纳米颗粒均匀的分散在涂层的表面。添加5%和10%的纳米SiO2的色漆,纳米颗粒出现了团聚,团聚颗粒的粒径达到0.8~1 μm。可以看出,色漆的SEM形貌结果和清漆的水接触角结果是对应的,即添加1%和3%的纳米SiO2浆,即可以充分提高涂层的水接触角,继续增加纳米SiO2的含量,反而使涂层的水接触角下降。

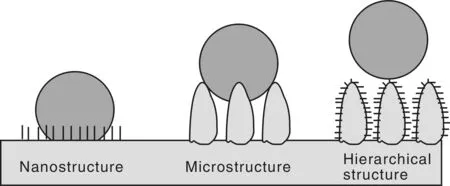

采用原子力显微镜(AFM)对低表面能纳米复合防污涂层进行微观形貌观察(图7)。结果发现,有机硅丙烯酸聚氨酯涂层的清漆表面存在大量缺陷,这样的涂层不利于形成疏水表面(图7a)。加入添加3%纳米SiO2浆以后,涂层表面形成了微米凸起,同时也形成了大量的纳米凸起(图7b)。这样,涂层表面就形成了大量的微-纳米的分形结构[15],这种分形结构如图8所示。另外,经过氟硅烷处理的纳米SiO2本身也具有一定的疏水性。以上的综合特征,使涂层具有“类荷叶”效应,从而实现涂层防污的目的。

对低表面能纳米复合防污涂料进行测试,发现低表面能纳米复合防污涂料施工性能优秀,其涂料的施工性能和涂层性能如表1所示。由表1可见,涂层的水接触角高于120°,表面能低于15 mN/m。涂层的柔韧性为1 mm,冲击强度50 kg·cm,附着力为1级,铅笔硬度为2H,且涂层具有较好的耐热性、耐水性、耐汽油性和耐酸碱性。从综合性能看,此涂料完全满足防污涂料使用的相关标准要求,且此涂料完全不含有毒物质,安全环保。

图6 色漆涂层的SEM形貌:(a)添加1%纳米SiO2,(b)添加3%纳米SiO2,(c)添加5%纳米SiO2,(d)添加10%纳米SiO2Fig.6 SEM images of colored paint with addition of (a) 1% nano SiO2, (b) 3% nano SiO2, (c) 5% nano SiO2, and (d) 10% nano SiO2

表1 有机硅丙烯酸聚氨酯防污漆综合性能

图7 清漆(a)和添加3%纳米SiO2浆的清漆(b)的AFM形貌Fig.7 AFM images of vanish (a) and vanish doped with 3% nano SiO2 paste (b)

图8 表面结构-疏水性关系图(3种不同形貌的润湿情况)Fig.8 Schematic of relationship between structure of surface and hydrophobicity (three different wetting conditions)

4 结 论

(1)合成了有机硅改性丙烯酸防污树脂,发现合成后的树脂粘度随硅单体含量的增加而下降,丙烯酸聚氨酯涂层的水接触角随硅单体含量的增加而增加。

(2)采用二步法制备低表面能纳米复合防污涂料,即首先用氟硅烷改性纳米SiO2,再制备纳米SiO2浓缩浆。添加纳米SiO2浓缩浆到涂料中,使涂层具有微米-纳米的表面结构,从而实现防污的目的。

(3)低表面能纳米复合防污涂料具有优异的综合性能,满足防污涂料相关标准的需要。

参考文献 References

[1] Diego Meseguer Yebra, S Ren Kiil, Kim Dam-Johansen. Antifouling Technology-Past, Present and Future Steps towards Efficient and Environmentally Friendly Antifouling Coatings [J].ProgressinOrganicCoatings, 2004(50): 75-104.

[2] Zhao Jinbang (赵金榜). 海洋防污剂-从有机锡到无毒高聚物[J].ShanghaiCoatings(上海涂料),2007(46): 40-42.

[3] Gui Taijiang (桂泰江),Wang Ke (王 科). 低表面能海洋防污涂料的现状和发展趋势[J].ModernPaint&Finishing(现代涂料与涂装),2010(13): 32-35.

[4] Zhao Q, Liu Y, Wang C,etal. Effect of Surface Free Energyon the Adhesion of Biofouling and Crystalline Fouling [J].ChemicalEngineeringScience,2005(60): 4 858-4 865.

[5] Gerbig Y B, Phani A R, Haefke H. Influence of Nanoscale Topography on the Hydrophobicity of Fluoro-Based Polymer Thin Films [J].AppliedSurfaceScience,2005(242): 251-255.

[6] Liu Fuchun(刘福春),Han Enhou(韩恩厚),Ke Wei(柯 伟).ANanoTiO2PasteandItsPreparationMethod(一种纳米二氧化钛浆组合物及其制备方法):China,ZL01 1 28206.1[P].

[7] Liu Fuchun(刘福春),Han Enhou(韩恩厚),Ke Wei(柯 伟).ANanoZnOPasteandItsPreparationMethod(一种纳米氧化锌浆料组合物及其制备方法):China,ZL01 1 28271.1[P].

[8] Liu Fuchun(刘福春),Han Enhou(韩恩厚),Ke Wei(柯 伟).ANanoZrO2PasteandItsPreparationMethod(一种纳米二氧化锆浆组合物及其制备方法):China,ZL02 1 09457.8[P].

[9] Liu Fuchun(刘福春),Han Enhou(韩恩厚),Ke Wei(柯 伟).抗紫外纳米TiO2/ZnO复合丙烯酸酯涂料[J].ChineseJournalofMaterialsResearch(材料研究学报),2003(17): 138-144.

[10] Liu Fuchun(刘福春),Yang Lihong(杨立红),Chen Qunzhi(陈群志),etal.纳米复合氟碳涂料的性能研究[J].CorrosionScienceandProtectionTechnology(腐蚀科学与防护技术),2004(16): 343-346.

[11] Yang L H, Liu F C, Han E H. Effects of P/B on the Properties of Anticorrosive Coatings with Different Particle Size [J].ProgressinOrganicCoatings, 2005(53): 91-98.

[12] Shi Hongwei, Liu Fuchun, Yang Lihong,etal. Characterization of Protective Performance of Epoxy Reinforced with Nanometer-Sized TiO2and SiO2[J].ProgressinOrganicCoatings, 2008(62): 359-368.

[13] Shi Hongwei(史洪微),Liu Fuchun(刘福春),Han Enhou(韩恩厚),etal.ASolventTypeNanoSiO2PasteandItsPreparationMethod(一种溶剂型纳米二氧化硅浓缩浆及其制备方法):China,201110272982.6[P].

[14] Shi Hongwei(史洪微),Liu Fuchun(刘福春),Han Enhou(韩恩厚),etal.ANanocompositePolyurethaneAntifoulingCoatingwithLowSurfaceEnergyandItsPreparationMethod(一种低表面能纳米聚氨酯防污涂料及其制备方法):China,201110272348.2[P].

[15] Cui Xiaosong (崔晓松),Yao Xi (姚 希),Liu Haihua (刘海华),etal. 超疏水表面微纳结构设计与制备及润湿行为调控(I)[J].MaterialsChina(中国材料进展),2009, 28(12): 41-52.