高强韧低淬火敏感性7XXX系铝合金的发展

2014-08-29熊柏青李锡武张永安李志辉刘红伟

熊柏青,李锡武,张永安,李志辉,王 锋,刘红伟

(北京有色金属研究总院 有色金属材料制备加工国家重点实验室,北京 100088)

1 前 言

Al-Zn-Mg-Cu系铝合金,又称为7XXX系铝合金,是目前已成功实现商业化应用的各种变形铝合金中强度最高的一类,具有比强度和比刚度高、耐腐蚀性能和抗损伤性能良好、易加工等优点,被广泛应用于航空航天、交通运输等领域。纵观7XXX系铝合金的发展历史,可以发现其与先进飞机的发展密不可分,由最初的追求单一性能发展到对综合性能要求的不断提高,而制品则由小规格向大规格发展。

经过80多年的发展,美欧发达国家已先后成功开发出了7X75、7X50/7010、7055/7449、7136/7056等几代典型的7XXX系铝合金,并在航空航天工业中得到了广泛的应用[1-4]。进入20世纪末期,随着现代航空航天工业的迅速发展和技术水平的不断提高,为解决结构件焊接和铆接带来的诸多问题,提高装备的整体性能和可靠性,进一步减轻装备重量提高效能,飞机结构件呈现出大型化和整体化的发展趋势,从而对超厚截面(150 mm以上)7XXX系铝合金锻件、预拉伸板制品提出了紧迫的需求。7050合金作为近30年来飞机制造业中应用最广泛的航空铝合金材料,具有高强度、高韧性、耐腐蚀等优良的综合性能;但在用于制备厚度150 mm以上的预拉伸板和锻件时,经固溶、淬火和时效处理后,发现其芯部性能与表层性能相差高达15%以上,难以满足新一代飞机上厚截面整体式结构件制造的要求。

7XXX系铝合金是一类典型的时效强化型合金,其通过固溶淬火得到的α固溶体的过饱和程度,对合金的时效强化效果具有决定性作用。一般来讲,要想获得高过饱和程度的α固溶体,一般需要在淬火过程中尽可能实现迅速冷却、以避免发生淬火脱溶析出。7XXX系铝合金在淬火过程中,α过饱和固溶体的稳定性及其发生脱溶析出的难易程度是合金的一种本征性能,被称为淬火敏感性,而淬火敏感性的高低决定了厚截面制品在特定淬火条件下被淬透的能力。在常用生产条件下,制品不同厚度部位的淬火冷却过程和冷却速率差距明显,与制品表层相比,制品芯部的淬火冷却速率要低许多,容易发生淬火脱溶析出。显然,为了使芯部也能获得足够大的冷却速率,应尽可能选取冷却能力大的淬火方式,如辊底炉高压喷淋淬火等。可是,在实际生产中淬火冷却速率越大,给制品带来的残余应力越大,越容易导致后续的结构件加工过程中发生扭曲变形、甚至开裂。于是,在淬火冷却速率可提高程度非常有限的情况下,提高合金α过饱和固溶体的稳定性显得尤为重要。因此,发展高强韧低淬火敏感性铝合金,是满足航空工业当前及未来发展对厚截面航空铝合金锻件、预拉伸板制品紧迫需求的必然选择。

2 国外高强韧低淬火敏感性铝合金材料的发展

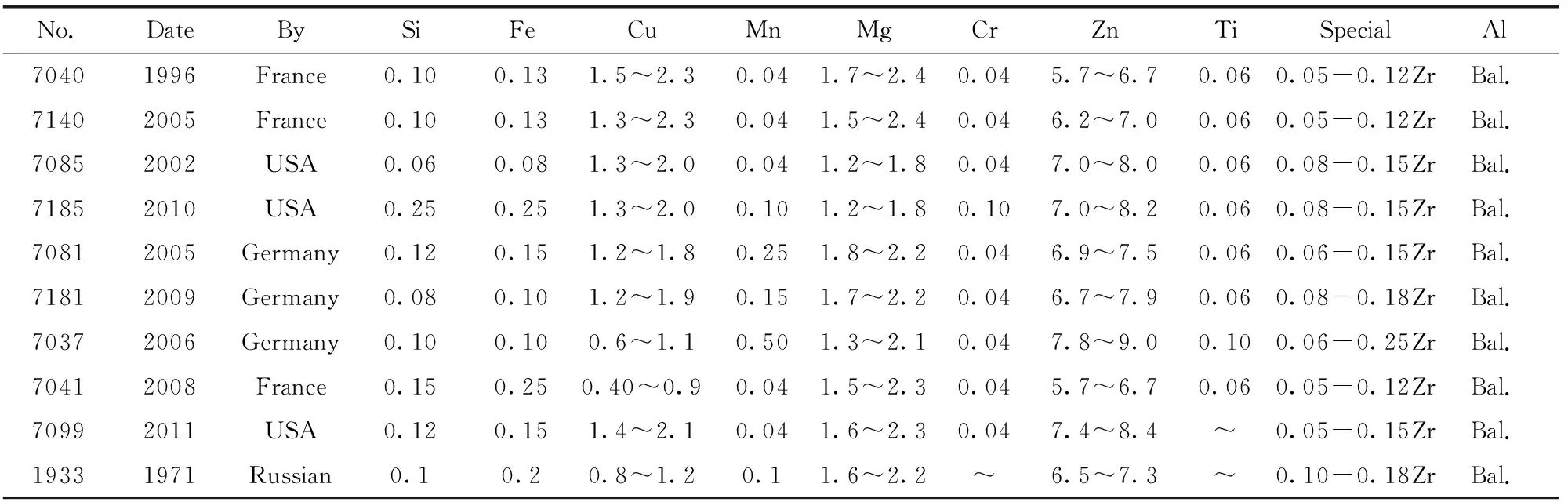

20世纪90年代以来,美国、欧盟都制定了进一步发展高性能铝合金材料、实现飞机减重增效的研发计划(如美国铝业公司-波音公司《航空20/20创议》、欧盟的飞机整体构件制造计划等),飞机构件整体化、大型化设计对厚截面材料提出了更为迫切的需求,要求在铝合金具备高综合性能的同时需具有高淬透性的工艺性能。为此,以美欧为代表的发达国家,通过进一步调整7XXX铝合金主合金元素的成分配比,减少淬火敏感性合金元素含量,控制Fe,Si杂质含量等手段,相继开发了一系列具有低淬火敏感性特征的高强韧7XXX系铝合金,形成了以7085合金为代表新一代高强韧低淬火敏感性铝合金材料体系,开创了航空铝材高淬透性厚截面材料时代。表1和表2分别给出了国外发展的典型高强韧低淬火敏感性7XXX系铝合金的化学成分和主要设计性能。

其中,法国Pechiney集团曾在1996年率先开发注册了具有较低淬火敏感性的7040合金,与7010/7050-T74/76合金超厚板相比,7040-T74/76合金超厚板具有更低的残余应力,强度提高了3.5%~7%,断裂韧性KIC提高了12%~14%,疲劳裂纹扩展速率也有所改善;厚板的最大厚度规格可达220 mm,不仅可以用于整体翼肋和翼梁的机加工,还可以代替昂贵的锻件实现三维拱形件的加工,在A340-600上得到了广泛应用。加拿大Alcan公司在2003年收购法国Pechiney集团铝资产和业务后继续开展研究,并在2005年开发注册了改良型的7140铝合金。

表1 国外发展的典型高强韧低淬火敏感性7XXX系铝合金的化学成分[5]

表2 国外发展的高强韧低淬火敏感性7XXX系铝合金的主要设计性能(L /L-T方向)

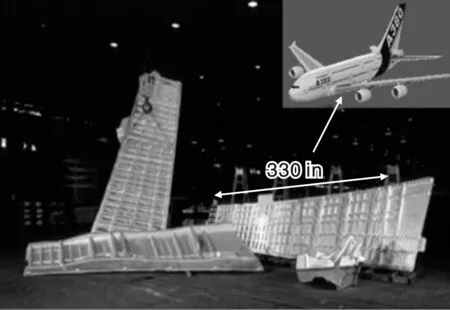

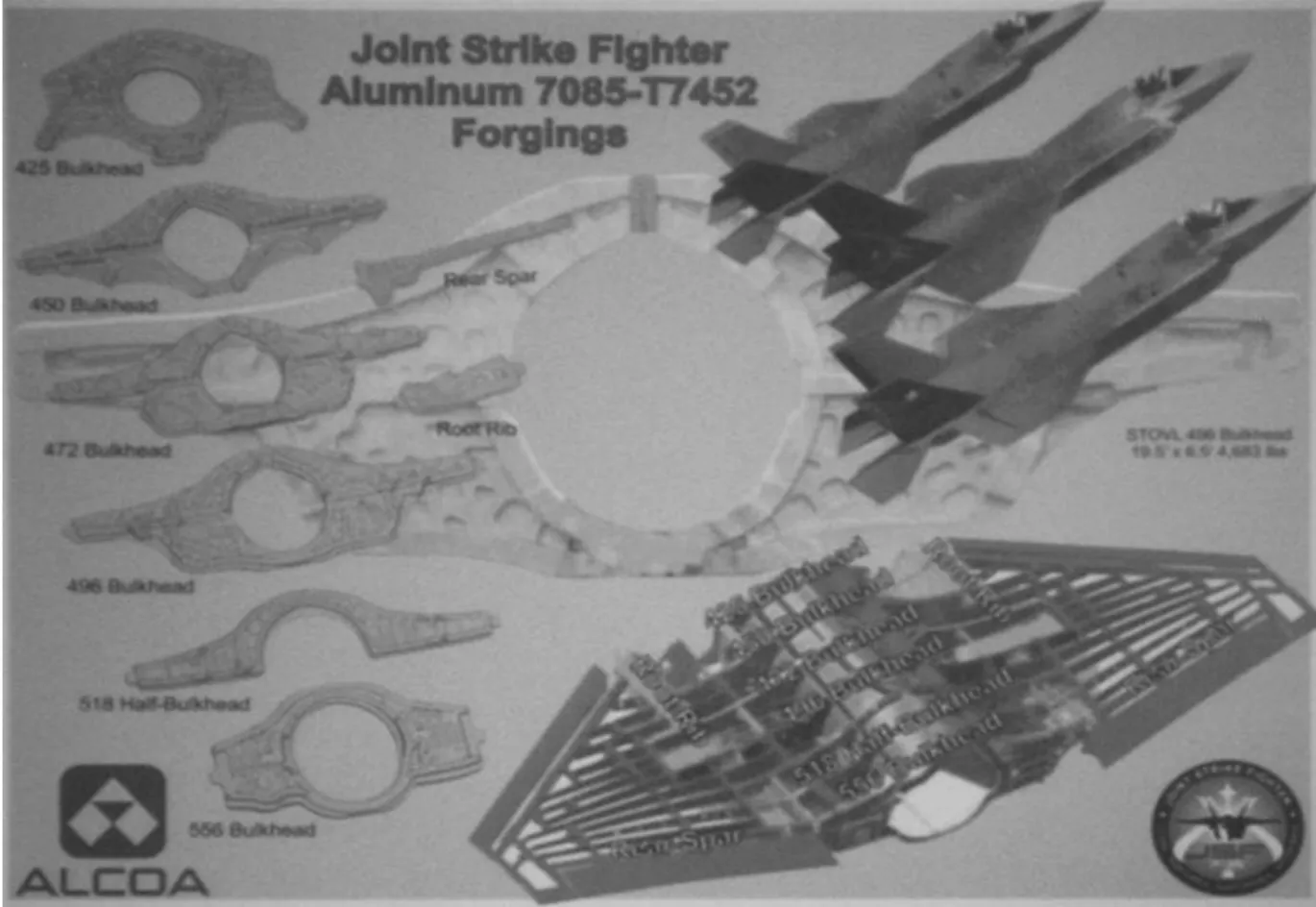

最具代表性的7085合金是美国Alcoa公司在2002年开发注册、于2004年正式公开报导的一种全新的损伤容限型铝合金,具有高的强度、断裂韧性和低的淬火敏感性、疲劳裂纹扩展速率等良好的综合性能,特别是优异的淬透性,适合于制造整体、厚截面的飞机主承力结构件。与7050-T7451合金超厚板(152 mm)相比,7085-T7651合金超厚板(152 mm)的芯部强度性能至少提高了10%以上,断裂韧性KIC值和抗应力腐蚀性能基本相当;与7050-T7452合金锻件相比,7085-T7452合金锻件具有更高的淬透性,强度提高12%左右,断裂韧性KIC值提高15%~20%[6-7]。目前,7085合金已在波音787飞机起落架支撑件和空客A380飞机的翼梁、肋等重要承力构件制造中获得成功应用,采用7085合金材料有效解决了飞机厚截面重要部件承载大、长寿命、抗疲劳等需求。其中,用7085合金制造的A380翼粱,是目前世界上最大的模锻件(如图1所示);7085合金整体大锻件还被用于美国五代先进战机F35主舱壁的制造,如图2所示。近来,美国Alcoa公司放宽了对7085合金Fe,Si等杂质含量的控制要求,于2010年注册了7185铝合金,主合金成分控制范围基本无变化。

Aleris铝业于2005年开发注册了具有低淬火敏感性的7081合金,7081-T76/T74具有较7050-T74更加优良的综合性能,其设在德国的科布伦茨(Koblenz)轧制厂生产的100~170 mm的厚板拟用于飞机机身、机翼和连接件的制造[8];并于2009年注册了改良型的7181铝合金,对主合金成分控制范围进行了微调,降低了杂质元素Fe,Si含量。德国奥托-福克斯公司(Otto Fuchs KG)通过降低主合金元素Cu,Mg含量和杂质元素Fe,Si含量,提高主合金元素Zn含量,于2006年开发注册了一种新型的7037铝合金,于2008年正式公开报导。7037-T76/T74合金具有比相同热处理状态下7050和7010合金更好的综合性能,具有高的强度、延性、断裂韧性以及好的疲劳性能和抗应力腐蚀性能,极限抗拉强度提高了7%。7037-T76/T74合金可用于最大厚度规格达到150~270 mm的锻件生产,将应用于空客A 400M军用巨型运输机上[9]。

图1 目前世界上最大的模锻件——7085合金制造的A380翼粱Fig.1 World’s largest aluminum die-forgings: A380 Wing Spars (Alloy 7085)

上述最新研制的用于飞机厚截面部件制造的高强韧低淬火敏感性铝合金,在综合性能上各有特色,相比较而言,7040/7140合金和7085合金的研制更为成熟一些,并广泛投入实际应用;其中7085合金对Fe,Si等杂质含量的控制要求最严格,而且从目前公开的总体性能上讲,7085合金表现优异,而且其淬透性更为出色,锻件厚度可以允许高达300 mm,而且从空客A380飞机最主要的承力件——(后)翼粱采用7085合金制造也可以佐证这一点。

图2 7085-T7452合金整体大锻件制造的F35战机主舱壁Fig.2 The 7085-T7452 alloy large-scale die forgings used to manufacture main bulkhead for the F35 fighter

需要特别补充一点,美国Alcoa公司开发的7085合金成分特征与俄罗斯在20世纪70年代开发的1933铝合金具有较高的相似性。属7XXX系铝合金的1933铝合金是一种典型的高强韧铝合金,具有良好的耐蚀性能和较优的淬透性,非常适合制作厚截面锻件。俄罗斯生产的大部分战斗机以及欧洲空客飞机均采用1933铝合金锻件,该合金锻件也是目前我国航空工业的重要结构材料。可以讲,1933合金是一种最早开发的、已商用化的高强韧低淬火敏感性铝合金。

法国还在2008年注册了7041合金,与7040合金相比,显著降低了Cu的含量(远低于1%),并放宽了Fe,Si等杂质含量的控制要求。美国也在2011年注册了具有较7085合金更高强度的7099铝合金,具有较低的、与7040铝合金接近的淬火敏感性特征。对于7041铝合金和7099铝合金以及改进型合金7185、7181铝合金的性能用途至今尚未见到相关报道,其原因可能是出于技术保密,也不排除只为抢占合金牌号而注册的可能。

对现已注册的高强韧低淬火敏感性7XXX系铝合金的成分范围进行梳理和归纳可以发现,有一个共同点,即Cu和Mg的含量基本维持在一个较低的水平,成分范围的平均线分别处在1.9%和2.0%以下。这与相关研究结果一致,在7XXX系铝合金的主合金元素中,Cu属于淬火敏感性元素、Mg次之,低Cu含量是低淬火敏感性铝合金的标志特征之一。

近年来,由于科技水平的增强和研究工作支持力度的加大,可以说,高强韧低淬火敏感性铝合金研制工作的进展速度是空前的,目前已经取得了许多可喜的成果,但其是否能够完全成为最终的跨代产品还需要进一步的实践考验;而且7085合金还存在着一些不足,当7085-T76/T74合金用于中厚板制造时,与7050-T76/T74合金相比几乎没有优势,该类合金的研究和改进工作还需进一步开展。

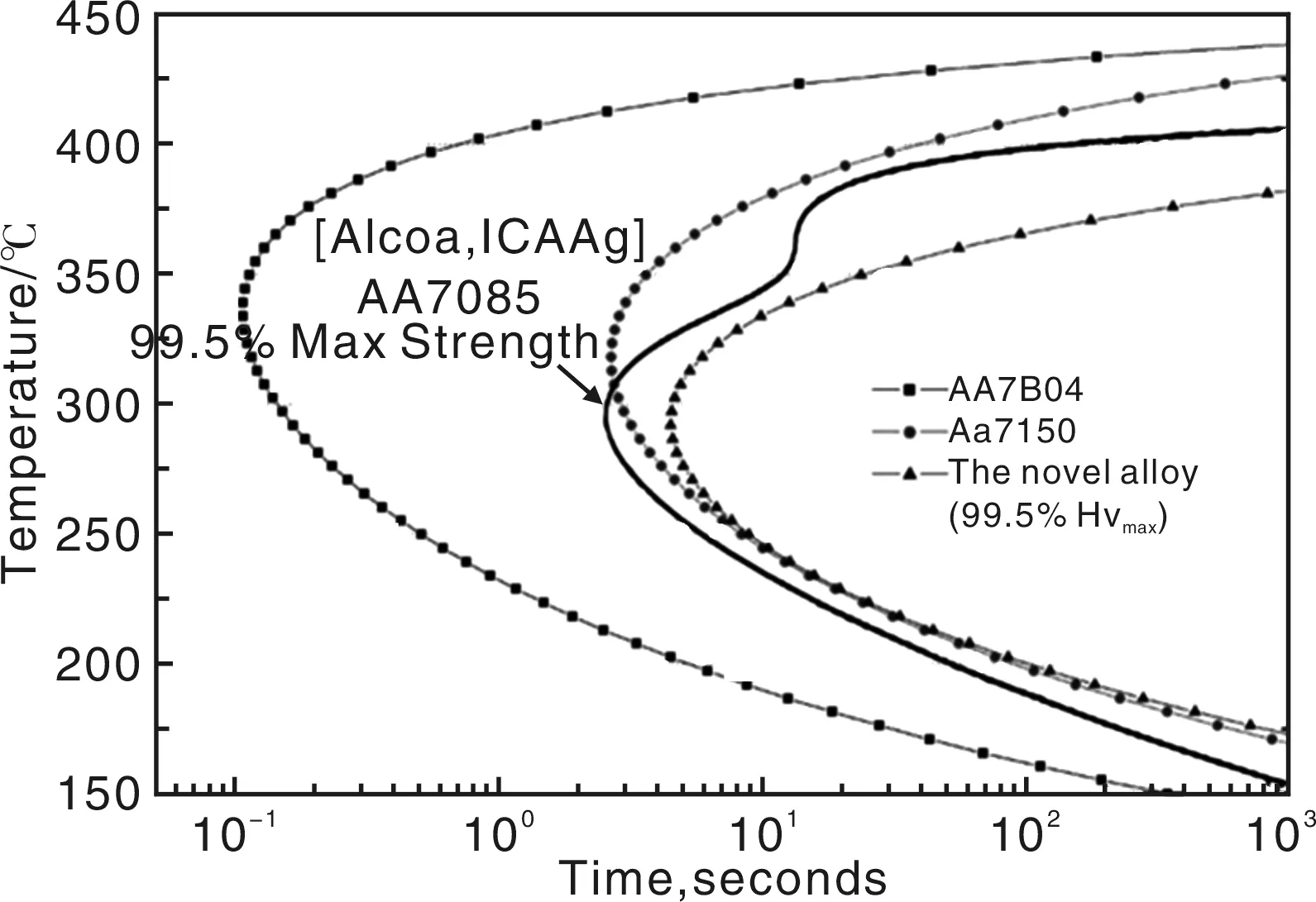

在新型合金开发的同时,国外很多学者在7XXX铝合金低淬火敏感性的影响因素及评价方法等方面也进行了大量的研究工作[10-13],研究表明,低的合金元素总含量,低的Cu含量,高的Zn/Mg比,控制Cr、Mn的含量并利用Zr代替的Cr、Mn,减少杂质含量,减少组织中的第二相的数量,提高组织均匀性,均有利于降低合金的淬火敏感性;合金的淬火敏感性可以通过测定合金的硬度、电导率、力学性能等的时间-温度-性能(TTP)曲线(又称为C曲线)来评价,在TTP曲线的基础上可以采用淬火因子分析(Quench Factor Analysis, QFA)的方法来改善合金的淬火工艺,并对一些性能进行预测,还可以采用末端淬火法对铝合金的淬透性进行评价。

3 国内高强韧低淬火敏感性铝合金材料的发展

我国7XXX系铝合金材料的研制生产工作起步于20世纪60年代,截止到2003年底为止,虽仿制成功了B95、7X75等俄美系列铝合金,初步形成了我国7XXX系铝合金的材料牌号和状态体系,但大多属于传统老牌号合金的仿制生产。直到2006年以后,随着包括7XXX系铝合金在内的“轻质高强金属结构材料”被列入《国家中长期科技发展规划纲要》制造业领域基础原材料优先主题,以及面临我国新一代飞机材料的国产化问题,在国家相关科技计划的支持下,尤其是在国产大飞机重大科技专项的有力推动下,我国7XXX系高强韧铝合金工业水平,已经从21世纪初期只能简单仿制西方国家20世纪六七十年代商业化的各种第二代产品,迅速发展到能在工业化规模上大批量仿制生产以7050铝合金不同规格制品为代表的第3代产品、在小批量规模上仿制生产以7150/7055铝合金不同规格制品为代表的第4代产品;同时,在高强韧低淬火敏感性7XXX系铝合金仿制和研制方面也取得了重大进展,先期引进的俄系1933铝合金已获成功仿制生产,特别是突破了西方国家以7085/7081铝合金厚截面制品为代表的第5代产品的专利制约,自主开发成功了强度级别和综合性能相类似、具有主合金成分设计核心自主知识产权的7B85高强韧低淬火敏感性铝合金材料及其制备技术,实现了小批量生产试制供货,初步满足了现阶段国产大飞机研制发展的需要。

基于对国外7085合金为代表新一代高强韧低淬火敏感性铝合金的跟踪,我国从2004年起,北京有色金属研究总院、北京航空材料研究院、中南大学等科研院校单独或联合中铝公司开展了相关研发工作,积累了大量的基础数据和研制经验,制备得到了与国外同类产品性能相当的小规格制品。其中,北京有色金属研究总院在国家863计划项目、国际科技合作计划项目、国家自然科学基金项目的支持下,通过系统开展大量理论计算分析与实验验证工作,揭示了影响7XXX系铝合金淬火敏感性的两个主要因素——主成分元素对合金过饱和固溶体稳定性影响、淬火过程中的诱导析出行为:从晶格畸变的角度阐明了Cu为7XXX系铝合金淬火敏感性元素的观点,确定了相同数量溶质原子引起基体晶格畸变大小的次序为Cu,Mg,Zn,合金的成分决定着合金基体过饱和固溶体的稳定性;揭示了晶界和亚晶界、残余凝固析出相、均匀化处理形成的弥散相对淬火脱溶相的诱导形成机理,确定了7XXX系铝合金中淬火诱导析出η平衡相的非均质形核点的优先次序为晶界、亚晶界、第二相粒子(富Mn/Cr相、Al3Zr弥散相等)。在此基础上,北京有色金属研究总院针对7085合金强度性能尚显不足的问题,通过调整主合金元素含量及Zn/Mg比,适当提高合金中主强化元素Zn和Mg的含量,进一步降低合金中淬火敏感性元素Cu的含量,于2009年成功开发了一种具有完全自主知识产权的、新型高强韧低淬火敏感性铝合金材料(国内注册牌号7B85),该材料具有高强度、高断裂韧性、高抗疲劳性能、高耐蚀性能、特别是高淬透性等特点(合金淬火敏感性如图3中合金TTP曲线所示)[14-15],工业化试制材料的全面性能已完全达到国产大飞机的相关设计要求,从而为国产大飞机的研制提供了关键材料的技术支撑;其主成分设计及关键制造工艺于2011年获得国内发明专利授权、通过了国际知识产权组织(PCT)审核并获公布,标志着我国在国产大飞机用先进航空铝合金材料领域首次拥有了核心知识产权。

图3 几种典型铝合金的TTP曲线(99.5% HVmax)Fig.3 TTP curves representing 99.5% of maximum attainable Vickers hardness for several typical aluminum alloys

从2008年国产大飞机专项启动之后,国产高强韧低淬火敏感性铝合金材料的研制继续得到国产大飞机材料专项的大力支持,现正在中铝公司西南铝开展该合金厚截面锻件及预拉伸板的工业化试制工作,已形成了以中国铝业公司为核心的产业化队伍,以北京有色金属研究总院、中南大学为核心的合金材料及工业化生产技术研发队伍,以北京航空材料研究院为核心的工程化应用技术研究队伍,以西飞公司、上飞公司、成飞公司、沈飞公司为代表的用户体系,高强韧低淬火敏感性铝合金材料的工业化试制现已取得显著进展。特别是从2012年国家973计划项目“航空高性能铝合金材料的基础研究”启动之后,专门针对该类合金锻件和预拉伸板厚度增大之后出现的组织和性能的不均匀现象,根据工厂现有条件,研究团队通过进一步对合金成分进行精细设计、并结合建立高强韧低淬火敏感性铝合金厚截面材料组织性能均匀性的调控技术,为解决工厂生产中的实际问题提供了强有力的技术支撑,有望促使国产高强韧低淬火敏感性铝合金材料在我国国产大飞机等航空制造工业中获得更为广泛的应用。

4 结 语

随着航空工业的迅猛发展,飞机结构件呈现出大型化和整体化的发展趋势,对航空铝合金也将提出越来越高的强度、断裂韧性、耐腐蚀性、抗疲劳性能要求,同时将越来越关注材料均匀一致性。高强韧低淬火敏感性铝合金之所以具有高淬透性,正是其成分设计和组织控制良好结合的反映。因此,在厚截面7XXX系铝合金材料的设计和生产过程中,通过成分优化设计和组织控制来最大可能地降低合金的淬火敏感性,是发展新一代高强韧低淬火敏感性铝合金材料的必由之路。

参考文献 References

[1] Warner T. Recently-Developed Aluminium Solutions for Aerospace Applications[J].MaterSciForum, 2006, 519-521:1 271-1 278.

[2] John L. Advanced Aluminum and Hybrid Aerostructures for Future Aircraft[J].MaterSciForum, 2006, 519-521:1 233-1 238.

[3] Vakhromov R O, Antipov V V, Tkachenko E A. Research and Development of High-Strength of Al-Zn-Mg-Cu Alloys[C]//ProceedingsofICAA13. Pittsburgh: The Minerals, Metals & Materials Society, 2012:1 515-1 520.

[4] Robert G E.ContrastingFAAandUSAFDamageToleranceRequirements[R]. USAF Aircraft Structural Integrity Program Conference, 2005.

[5] International Alloy Designations and Chemical Composition Limits for Wrought Aluminum and Wrought Aluminum Alloys[S].TheAluminumAssociation,Inc., 2006 & 2012.

[6] Chakrabarti D J, Liu J, Sawtell R R,etal. New Generation High Strength High Damage Tolerance 7085 Thick Alloy Product with Low Quench Sensitivity[C]//ProceedingsofICAA9. Melbourne: Institute of Materials Engineering Australasia Ltd, 2004:969-974.

[7] Lequeu P, Lassince P, Warner T.AluminumAlloyAdvancesforTheAirbusA380[R]. AM&P, 2007.

[8] Miermeister M.NewAlerisProductsforNewAircraft’DevelopmentPrograms[R]. Beijing: GRINM, 2008.

[9] Hilpert M, Terlinde G, Witulski T,etal. AA7037-A New High Strength Aluminum Alloy for Aerospace Applications[C]//ProceedingsofICAA11. Weinheim: WILEY-VCH Verlag Gmbh & Co. Kgaa, 2008:209-214.

[10] Mackenzies D S.QuenchRateandAgingEffectsinAlznmgcuAluminumAlloy[D]. Missouri: University of Missouri-Rolla, 2000: 4-26.

[11] Lim S T, Yun S J, Nam S W. Improved Quench Sensitivity in Modified Aluminum Alloy 7175 for Thick Forging Applications[J].MaterSciEngA, 2004, A371(1/2): 82-90.

[12] Deschamps A, Bréchet Y. Nature and Distribution of Quench-Induced Precipitation in An Al-Zn-Mg-Cu Alloy[J].ScrMater, 1998, 39(11): 1 517-1 522.

[13] Conserva M, Fiorini P. Interpretation of Quench-Sensitivity in Al-Zn-Mg-Cu Alloys[J].MetallTrans, 1973, 4(3):857-862.

[14] Xiong Baiqing(熊柏青),Li Xiwu(李锡武),Zhang Yongan(张永安),etal. 新型高强韧低淬火敏感性Al-7.5Zn-1.65Mg-1.4Cu-0.12Zr合金[J].TheChineseJournalofNonferrousMetals(中国有色金属学报), 2009, 19(9): 1 539-1 547.

[15] Xiong Baiqing(熊柏青),Li Xiwu(李锡武),Zhang Yongan(张永安),etal. Al-Zn-Mg-Cu合金的淬火敏感性[J].TheChineseJournalofNonferrousMetals(中国有色金属学报), 2011, 21(10):2 631-2 638.