海洋工程阴极保护技术发展评述

2014-08-29许立坤邢少华程文华

许立坤,马 力,邢少华,程文华

(中国船舶重工集团公司第七二五研究所 海洋腐蚀与防护国家级重点实验室,山东 青岛 266101)

1 前 言

本文所述海洋工程系指海洋工程装备以及海洋工程设施,包括海上平台、海底管线、水下油气生产设施、浮式石油生产与储卸系统(FPSO)、跨海大桥、海港码头、海洋能源开发装置等等。随着海洋经济和海洋资源开发的快速发展,大量的海洋工程装备和设施正在不断建造和投入使用。由于海洋环境具有极强的腐蚀性,所以腐蚀是海洋工程必须面对的一个关键技术问题。腐蚀不仅增大维护维修费用,导致巨大的经济损失,而且直接影响海洋工程的服役安全和使用寿命,甚至会引发安全事故,导致环境和生态灾难[1]。

阴极保护是防止海水、海泥以及混凝土中金属腐蚀的有效手段[2]。在大多数情况下,阴极保护是和有机涂层联合采用的,可以获得协同效果。阴极保护可以有效抑制涂层缺陷处金属的腐蚀,而绝缘性能良好的有机涂层可以有效减小阴极保护所需的电流密度,增大保护范围,并使保护电位分布更为均匀。

根据提供保护电流方式的不同,阴极保护分为牺牲阳极和外加电流阴极保护两种方法。牺牲阳极方法简单可靠、不需日常维护,但需要在海洋工程结构物上安装足量的阳极。由于输出电流的自我调节能力有限,因此需要较为精确的设计。外加电流阴极保护方法可以实现自动控制,通过自动调整输出电流的大小,使被保护的结构物表面处于设定的保护电位范围。外加电流阴极保护系统通常由直流电源设备、辅助阳极、参比电极、电缆以及接头等所组成,系统的可靠性是保证外加电流阴极保护系统正常运行和海洋工程防护效果的关键因素。采用何种阴极保护方法取决于海洋工程的种类及其环境和工况条件。例如,固定式海上平台的导管架、海底管线以及水下生产设施通常采用牺牲阳极保护,而FPSO、钢筋混凝土结构物以及处于江河入海口(淡海水交替介质)的海洋工程设施则更多地采用外加电流阴极保护系统。对于一些已到设计寿命,但仍需要继续延寿使用的海洋工程,或原有的阴极保护系统失效需要更换的在役海洋工程,采用外加电流阴极保护方法往往具有更多的技术和经济上的优势[3-4]。

尽管阴极保护技术在工程中的应用至今已有190余年的历史,但随着人类探索自然和改造自然活动的深入和相关科学技术的不断发展,阴极保护技术也一直处于不断发展和进步当中[5-6]。各种高性能的阴极保护材料与系统、优化设计方法、先进的监检测技术等不断得到开发和应用,以满足实际工程的需要。

本文对海洋工程阴极保护技术的发展状况进行了评述,介绍了海洋工程用牺牲阳极材料、外加电流阴极保护系统、阴极保护设计以及阴极保护监检测技术的发展状况,并探讨了海洋工程阴极保护技术未来的发展趋势。

2 牺牲阳极材料

牺牲阳极阴极保护是通过将被保护结构和电位较负的金属或合金相连接,由电位较负的金属或合金向被保护结构提供阴极电流,从而使得电位较正的结构物得到保护。这种电位较负的金属或合金即为牺牲阳极。用于海洋工程的牺牲阳极材料主要有锌阳极和铝阳极。

2.1 锌阳极

锌阳极主要是纯锌或Zn-Al-Cd合金阳极,锌阳极相对于钢的驱动电位较低,大约为0.2 V左右,用于全浸海水环境时电容量为780 A·h/kg左右,用于海泥环境时其电容量为580~750 A·h/kg。锌阳极的理论电容量较低,限制了其在海洋工程中的广泛应用[7]。

2.2 铝阳极

铝阳极由于比重小、电容量大等优点而广泛应用于海洋工程的腐蚀防护。铝合金牺牲阳极的发展是从二元合金开始的,早在20世纪50年代研究人员就开始对Al-Zn合金的电化学性能展开了研究,为了提高阳极性能,不断调整合金元素的种类和含量,以获得高性能牺牲阳极材料[8-9]。经过几十年的发展,形成了一系列的牺牲阳极产品,可适用于不同的工况环境。根据牺牲阳极的发展历程,大致可分为常规铝阳极、高效铝阳极,以及近些年针对特殊环境发展起来的新型牺牲阳极。

目前应用于全浸海水环境的牺牲阳极已发展的比较成熟,主要是Al-Zn-In系牺牲阳极。包括常规铝阳极和高效铝阳极。常规铝阳极是指电容量≥2400 A·h/kg的阳极材料,主要有Al-Zn-In、Al-Zn-In-Cd、Al-Zn-In-Si、Al-Zn-In-Sn、Al-Zn-In-Sn-Mg等。高效铝合金牺牲阳极是为提高阳极利用效率、获得更长的使用寿命而开发出来的牺牲阳极材料,其效率≥90%,电容量≥2600 A·h/kg ,主要有Al-Zn-In-Mg-Ti、Al-Zn-In-Mg-Ga-Mn等。上述阳极在全浸海水环境中均具有优异的电化学性能。海洋工程中应用较多的主要有Al-Zn-In和Al-Zn-In-Mg-Ti。海底管线等设施位于海泥中,可用于海泥中的铝阳极有Al-Zn-In三元阳极、Al-Zn-In-Si系阳极等,其开路电位为-1.10 V (相对于SCE)左右,电流效率可达到85%,海底管线的阴极保护多选用Al-Zn-In-Si阳极[10-11]。

除上述材料外,近年来,七二五研究所针对特殊环境/材料的防腐需求,发展了一系列的新型铝合金牺牲阳极材料,包括干湿交替环境用高活化牺牲阳极、深海牺牲阳极、淡海水用高负电位铝阳极、低电位牺牲阳极等,使得牺牲阳极材料体系不断完善。高活化牺牲阳极可用于潮汐带海洋工程构件的腐蚀防护[12],该阳极在干湿交替环境表现出良好的电化学性能,工作电位负且稳定,腐蚀产物易脱落;常规阳极在深海高压、低温、低氧环境中电流效率降低、局部腐蚀溶解严重,通过调整合金元素种类和含量,发展了深海牺牲阳极材料,该阳极在深海环境溶解均匀,溶解产物易脱落,电流效率大于90%,可用于深海采油树及管汇等构件的腐蚀防护[13]。淡海水是电阻率较高的环境,氯离子含量低,要求阳极活性较强。吴建华等人开发了高负电位铝阳极Al-Zn-Mn-Sn-Bi,该阳极在淡海水环境具有较好的电化学性能,可为江河入海口的海洋工程结构物提供有效保护[14]。海洋工程中部分构件采用高强钢材料,该类材料具有氢脆敏感性,常规的防护措施有可能强化这些敏感性导致材料加速失效,从而导致灾难性事故的发生。为满足海洋工程中高强度构件的防腐需求,开发了低驱动电位铝合金牺牲阳极,其工作电位在-0.80~-0.85 V,可使得高强钢既可得到有效保护,又不致其氢脆敏感性增加[15-17]。

另外,由于保护初期所需极化电流密度较大,从提高效率和节约资源的角度,开发了复合阳极,即外层采用高负电位的镁阳极或铝阳极,用以提供较大的初始极化电流,内层采用常规铝阳极或锌阳极,保证其较高的电流效率。因熔炼工艺复杂,复合阳极在实际工程中应用较少[18]。

3 外加电流阴极保护系统

与牺牲阳极不同,外加电流阴极保护所需的电流来自于外部电源,通过将外部交流电整流为直流电,并经由辅助阳极向被保护的结构物提供阴极极化电流。外加电流阴极保护系统主要由电源设备、辅助阳极和参比电极构成。

3.1 电源设备

整流器是最简单的阴极保护电源设备,采用手动控制,尽管简单可靠,但不太适于工况环境变化较大的场合[19]。对于海洋工程来说,由于工况环境往往会随季节发生较大变化,所以通常采用具有自动控制功能的恒电位仪作为电源设备。

工程用恒电位仪有可控硅型、磁饱和控制型、大功率晶体管型以及开关电源型恒电位仪等分类。其中开关电源型恒电位仪由于具有重量轻、模块化、可靠性高等优点,在阴极保护工程中得到越来越多的应用[20]。

智能化是恒电位仪的一个重要发展方向[19]。智能化恒电位仪不仅可以自动采集和存储恒电位仪本身的工作状况以及被保护结构物的保护电位,而且可以实现对每组阳极输出电流的精确控制,以使海洋工程结构物表面获得最优的电位分布。

3.2 辅助阳极材料

理想的辅助阳极材料应具有如下性能:良好导电性和高电化学活性;低消耗速率和长寿命;有足够强度,不易损坏;重量轻,易于搬运和安装;易加工成型,具有高性价比[21]。

可用作辅助阳极的材料有很多,早期曾采用废钢铁等消耗性阳极,后来开始采用石墨、高硅铸铁、铅银合金等微溶性阳极,如今则主要采用铂复合阳极、混合金属氧化物阳极等所谓不溶性阳极材料[21]。

在海洋工程中采用的辅助阳极主要有高硅铸铁、铅银合金、铂复合电极以及混合金属氧化物阳极[22-23]。高硅铸铁尤其是含铬和钼的高硅铸铁在海水和海泥中具有较好的电化学性能,但该材料硬度高、脆性大,易损坏。铅银合金在海水中具有良好的电化学性能,表面嵌入微量的铂可以促进导电的PbO2膜的形成,减小铅银合金阳极的消耗速率。但铅银合金比重大,不便于安装,并且对环境有污染,目前已较少使用。铂是一种优异的辅助阳极材料,但其价格高昂。为减少贵金属的使用,出现了铂复合电极材料,它是在钛、铌、钽等金属基体上被覆铂层而构成[24-25]。早期采用镀铂钛阳极,铂层易脱落,寿命较短。后来出现了采用爆炸焊接、冶金拉拔或轧制等工艺制备的铂复合阳极,消除了铂层脱落的缺陷。铂复合阳极在海水、淡海水等介质中均具有优异的电化学性能,并且消耗速率小、使用寿命长,但由于制备工艺较为复杂,价格较高,因此限制了其广泛的应用。

混合金属氧化物阳极是新型高性能辅助阳极材料,它是在钛基体上采用热烧结方法被覆导电的混合金属氧化物涂层而构成[26-28]。该阳极材料具有比铂复合阳极还优的性能,如极低的消耗速率和长寿命,优异的电催化活性,更高的性价比。由于采用钛为基体,所以易于加工成各种所需的形状,并且重量轻,具有足够的强度,易于安装。混合金属氧化物阳极的另一个特点是具有广谱适应性,不仅可用于海水、淡水、海泥等介质,而且可应用于混凝土环境中。七二五研究所自“九五”以来就一直开展混合金属氧化物阳极研究,并将该材料列入了国家标准(GB/T 7388-1999)[29-32]。近年来,又发展了新一代的纳米金属氧化物阳极材料,通过基体改性处理,使金属氧化物阳极耐击穿电压由传统氧化物阳极的10 V左右提高到40 V以上,使其可以在更高的电流密度下工作,提高了使用可靠性。

3.3 参比电极

参比电极用于测量被保护结构物的电极电位,以评判保护效果。同时,也为恒电位仪提供控制信号,以调节输出,使被保护结构物处于要求的保护状态。工程用参比电极应具有足够的电位稳定性和测量精度,长寿命,并且不易损坏[33]。

海洋工程用参比电极主要有铜/饱和硫酸铜、锌及锌合金以及银/氯化银(卤化银)参比电极。铜/饱和硫酸铜电极寿命较短,主要用作临时测量的便携式参比电极。锌参比电极可采用高纯锌(≥99.999%)或锌合金,其寿命较长,但电位稳定性及耐极化性能要差一些。银/氯化银(卤化银)固体参比电极是由金属银及其难溶盐所组成的可逆反应体系,适用于海水和海淡水等含有氯离子的介质中。该参比电极具有较高的电位稳定性和高的抗极化性能,通过采用合适的工艺和结构设计可以获得长寿命参比电极[34-35]。

4 阴极保护准则

阴极保护准则是阴极保护设计的基础。对于普通碳钢而言,一般认为,在有氧洁净海水(25 ℃)中,负于-0.80 V(相对于Ag/AgCl/海水参比电极)可以使钢结构得到有效的保护。无氧海水或海泥中,普遍认可的阴极保护电位标准是-0.90 V。另外,也可以采用施加阴极保护时被保护结构的电位最小偏移量不低于100 mV这一准则[36]。

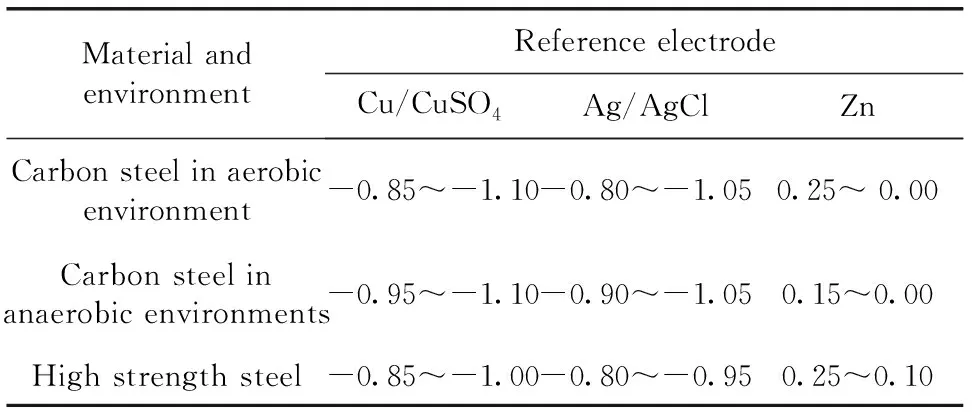

随着海洋装备的发展,从减轻重量、安全可靠等角度考虑,高强度材料的使用越来越多,如张力腿平台的漂浮牵引结构、自升式平台的桩腿、桩靴等,强度最高可达800 MPa以上[37]。随着材料强度的增加,其氢致应力腐蚀开裂、腐蚀疲劳等局部腐蚀的敏感性增强,因此,对高强钢施加阴极保护时,应将其保护电位严格控制在合理范围[38]。挪威船级社等制定的相关标准,针对不同强度的高强钢的阴极保护电位做了具体的规定[39-40]。常见的海洋工程钢结构的阴极保护电位范围见表1。阴极保护准则应根据材料发展的需求不断完善,以确保被保护结构得到有效保护并避免氢脆或其他不良影响。

表1 海洋工程钢结构阴极保护电位(V)

5 阴极保护设计技术

海洋工程阴极保护效果与阴极保护设计密切相关,阴极保护设计不合理,不仅影响保护效果,甚至加速海洋工程装备失效。海洋工程阴极保护设计方法主要有经验法、缩比模型法和数值仿真法。

5.1 经验法

在传统的阴极保护工程设计中,大多采用经验设计和平均分布的原理来设计阴极保护方案,并采用实际测量或经验估计的方法来掌握电位分布规律。对于不同的海洋工程结构物,已形成了一些设计标准[10-11,39-40]。这种方法虽然比较简单实用,但实际保护效果却还有待提高,特别是对于没有经验可借鉴的新结构或复杂结构的阴极保护设计。

5.2 缩比模型法

缩比模型法是基于缩比理论,将海洋工程装备按一定比例制成缩比模型,同时将介质的电导率按比例缩小,在实验室内测量评价不同方案的保护效果,从而确定最佳的阴极保护方案,是一种实验优化设计技术。缩比模型法设计的阴极保护系统具有可靠、保护电位分布相对均匀的优点[41-42],但该方法的缺点是无法表征缩比前后电化学反应过程的变化,而且缩比模型制作周期较长,费时费力。目前,该方法主要用于船舶外加电流阴极保护设计[43-44]。

5.3 数值仿真法

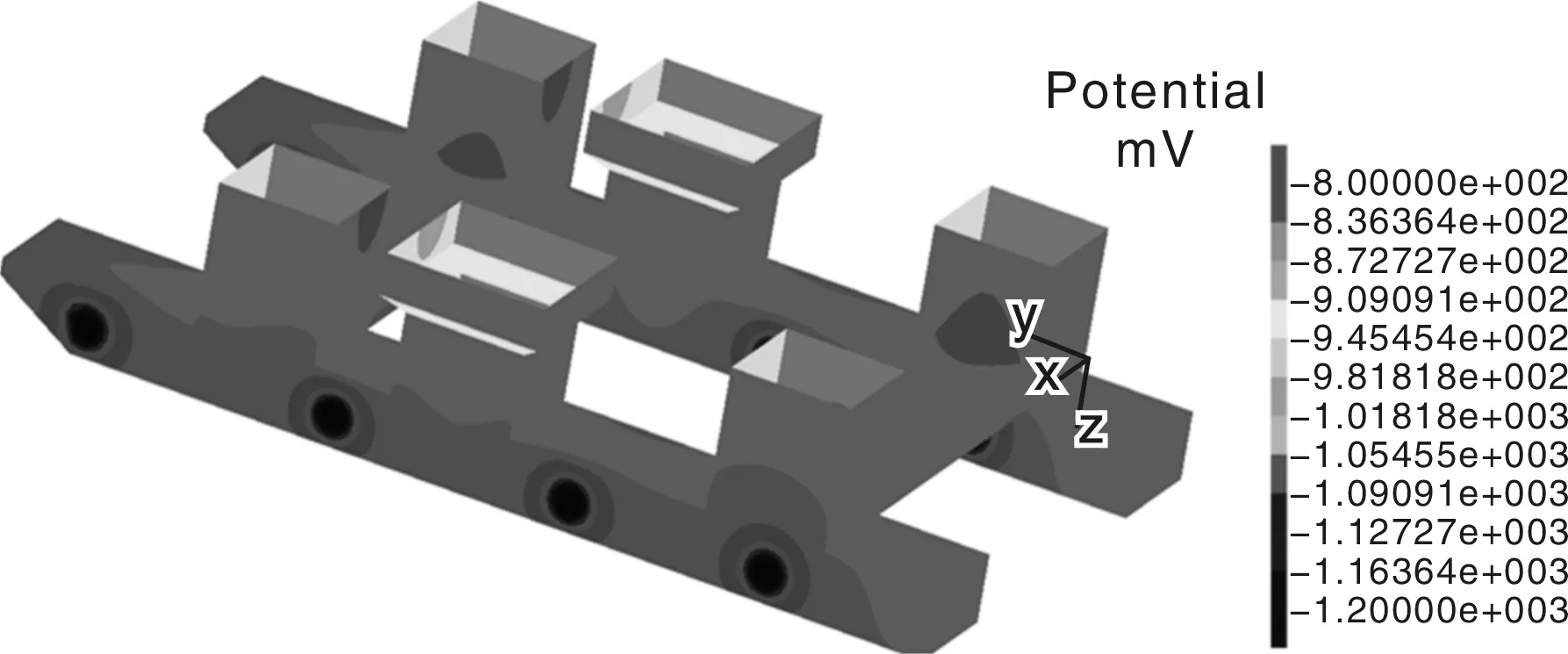

数值仿真法是通过计算机求解不同阴极保护方案的电位、电流分布,来确定最佳阴极保护方案。数值仿真法在阴极保护设计领域应用始于上世纪60年代,由于有限差分法应用到三维几何图形难度大,70年代发展了有限元法,为解决有限元法需要对整个空间域划分单元而使工作量过大,处理三维问题能力较差的问题,80年代进一步发展了边界元法。边界元法具有只需对边界进行离散、建模简单、计算速度快、准确度高的优点,其在海洋工程装备阴极保护设计主要应用有:模拟阴极保护电位分布(如图1所示),评价阴极保护效果[45-46];预测牺牲阳极阴极保护系统的寿命以及全寿期阴极保护效果[47-49];优化阴极保护系统,使得阴极保护效果最优化[50]。

制约数值模拟与优化应用的最大局限性是难以获得被保护对象在服役环境中的准确边界条件。随着各种环境下边界条件数据积累,数值模拟与优化设计在阴极保护领域将得到更广泛的应用。

图1 半潜式起重船外加电流阴极保护电位分布的数值模拟Fig.1 Potential simulation of impressed current cathodic protection for semi-submerged crane ship

6 阴极保护监检测技术

为了掌握海洋工程阴极保护系统的运行状况和保护效果,需要采用阴极保护监检测技术。阴极保护检测、监测的主要参数包括保护电位、保护电流密度、阳极电流等[51]。保护电位是评判阴极保护效果的基本参数,当测量的保护电位处于合适的电位范围(见表1)时,表明该结构物处于良好保护状态。若电位太正,表明未能得到充分的保护,而电位太负,则表明处于过保护状态,容易加速油漆涂层的阴极剥离,或促进金属的氢脆开裂。

保护电流密度是指施加阴极保护后,金属结构物的腐蚀得到有效抑制时所需的电流密度值。尽管保护电流密度并不直接反映保护效果,但可以反映结构物表面状态的变化,并且对后续阴极保护设计有重要的参考价值。阳极电流是指阴极保护系统中,牺牲阳极或辅助阳极的工作电流值。保护电流密度和阳极电流的大小体现了实际工况下金属结构物的极化情况和牺牲阳极消耗的快慢,是评价阴极保护系统的实际运行情况,评估阴极保护系统使用寿命的主要依据。

阴极保护监检测技术在海洋工程领域的应用可以追溯到上世纪七八十年代,美国等国家率先开展了大量的研究工作[52-53],壳牌石油公司在加利福尼亚近海的Ellen平台上安装了阴极保护连续监测系统[54],用于监测保护电位和保护电流密度的变化,经过两年的连续监测,该系统获得了大量有价值的数据,为该海域后续阴极保护系统的设计提供了科学的依据。随后,在墨西哥湾411 m深的Bullwinkle平台上进行了阴极保护监测,掌握了季节变化和风暴等对阴极保护的影响[55]。英国BP公司也在海底输油管线上安装了阴极保护监测系统[56],监测了保护电位、电流密度和温度等参数的变化,保证了管线的使用安全。国内阴极保护监检测技术从上世纪九十年代开始在海洋工程领域应用,并得到快速的发展[57-59],为海洋工程的可靠运行发挥了重要的作用。

阴极保护监检测系统通常由电位和电流测量探头、信号传输及数据采集单元等组成。目前正朝着可视化、智能化、遥测及综合监检测等方向发展[60-62]。

7 海洋工程阴极保护技术发展趋势

伴随着建设海洋强国战略的实施,我国将迎来海洋工程大发展的机遇,为海洋工程阴极保护技术的发展和应用也提供了巨大的需求和强劲的动力。尽管阴极保护历史悠久,而且已积累了丰富的实际经验,但阴极保护技术仍需不断发展和完善,才能满足海洋工程发展的需要。海洋工程阴极保护技术主要呈现如下发展趋势:

(1)海洋工程阴极保护技术总体上将向着更绿色环保、更智能化、更高效费比方向发展。

(2)海洋工程阴极保护用牺牲阳极材料向系列化方向发展和完善,以形成可满足不同环境和工况条件要求的牺牲阳极材料体系。

(3)海洋工程外加电流阴极保护系统将向长寿命、高性能和高可靠性方向发展。今后除了研发新的高性能辅助阳极、参比电极材料以及电源设备以外,如何使系统更易于安装、更换和维护是需要进一步改进的方向。

(4)阴极保护设计将向着更精确、更优化的方向发展。基于数值模拟的仿真设计技术会得到更多的应用,其可靠性取决于边界条件的准确性,而这需要实际工程中积累的数据来提供支撑。

(5)海洋工程阴极保护监测技术将向智能化和综合监测方向发展,不仅监测阴极保护的电位,而且监测阴极保护系统的运行参数,并且可以实现保护状态预测。该监测系统将成为海洋工程结构健康监测的有机组成部分。

参考文献 References

[1] Schmitt G.GlobalNeedsforKnowledgeDissemination,Research,andDevelopmentinMaterialsDeteriorationandCorrosionControl[R]. New York: The World Corrosion Organization, 2009.

[2] Ashworth V, Booker C J L.CathodicProtection-TheoryandPractice[M]. Chichester : Ellis Horwood, 1986.

[3] Guo J, Patterson L, Amorelli A,etal. Experience on Offshore Cathodic Protection Retrofitting in The Northern South China Sea [J].ActaOceanologicaSinica, 2003, 22(4): 679-688.

[4] Gleason J D. Impressed Current Cathodic Protection for Large Offshore Platforms[J].MaterialsPerformance, 1978, 17(2): 9-13.

[5] Baeckmann W V, Schwenk W, Prinz W.HandbookofCathodicCorrosionProtection(3rdEdition) [M]. Houston: Gulf Publishing Company, 1997.

[6] Hartt W H. Cathodic Protection of Offshore Structures-History and Current Status [J].Corrosion, 2012, 68(12): 1 063-1 075.

[7] National Standardiztion Administration of the People’s Republic of China (国家标准化管理委员会).GB/T 4950-2002,SacrificialAnodeofZn-Al-CdAlloy(锌-铝-镉合金牺牲阳极)[S]. Beijing: China Standards Publishing press, 2002.

[8] Redding J T , Newport J J. The influence of Alloying Elements on Aluminum Anodes in Seawater [J].MaterialsProtectionandPerformance. 1966(5): 15-18.

[9] Lemieux E, Hartt W H, Lucas K E. A Critical Review of Aluminum Anode Activation, Dissolution Mechanisms and Performance[C]//NACE International.NACEInternationalCorrosion2001, Huston: NACE International, 2001: 01 509.

[10] International Standardization Organization. ISO 15589-2PetroleumandNaturalGasIndustries-CathodicProtectionforPipelineTransportationSystems-Part2:OffshorePipelines[S].Geneva: International Standardization Organization, 2004.

[11] Det Norske Veritas. DNV-RP-F103,CathodicProtectionofSubmarinePipelinesbyGalvanicAnodes[S]. Hovik: Det Norske Veritas, 2003.

[12] Xu Likun, Ma Yanyan, Li Xiangbo,etal. Performance of Aluminum Alloy Sacrificial Anode under Cyclic Immersion in Seawater [C]//NACE International.NACEInternationalCorrosion2010, Huston: NACE International,2010: 10 397.

[13] Yan Yonggui (闫永贵), Ma Li(马力), Qian Jianhua(钱建华).AluminumAlloySacrificialAnodeSuitableforDeepSeawater(一种适合于深海环境的铝合金牺牲阳极): China, 200810249621[P]. 2008-12-25.

[14] Wei Zhaobo(魏兆波),Wu Jianhua(吴建华),Chen Guangzhang(陈光章),etal. 高活化铝合金牺牲阳极材料的研制[J].Electrochemistry(电化学),1995,1(3):339-341.

[15] Ma L, Li K, Yan Y,etal. Low Voltage Aluminum Alloy Anode for Cathodic Protection of High Strength Steel[J].AdvancedMaterialResearch, 2009( 79-82): 1 047-1 050.

[16] Ma L, Li K, Yan Y,etal. Development of Low Driving Voltage Sacrificial Anode[C]//NACE International.NACEEastAsia&PacificRimAreaConference&Exposition2012. Shanghai: NACE International,2012: 12 060.

[17] Yan Yonggui(闫永贵), Ma Li(马力), Qian Jianhua(钱建华).LowDrivingVoltageAluminumAlloyAnode(一种低驱动电位铝合金牺牲阳极):China, 200810249622 [P]. 2008-12-25.

[18] Rossi S, Bonora P L, Pasinetti R,etal. Composite Sacrificial Anodes for Offshore Structures [J].MaterialsPerformance. 1996(2):29-33.

[19] Chess P M.CathodicProtectionofSteelinConcrete[M]. London: E & FN Spon, 1998: 93-111.

[20] Chi Shanwu (迟善武). 阴极保护恒电位仪的技术现状与展望[J].Oil&GasStorageandTransportation(油气储运), 2006, 25 (8): 53-56.

[21] Xu Likun (许立坤), Wang Tingyong (王廷勇), You Liangqian (尤良谦),etal. 地下结构物外加电流阴极保护用阳极评述 [J].Electrochemistry(电化学), 2000, 6(2): 200-205.

[22] Rajani G L. Modern Trend in Impressed Current Anodes for Cathodic Protection [C]//The Editorial Committes of This Conference. 6thMiddleEastCorrosionConference. Bahrain: Bahrain Society of Engineers, 1994: 383-414.

[23] Xu Likun (许立坤), Wang Tingyong (王廷勇), Gao Yuzhu (高玉柱),etal. 船舶外加电流阴极保护用辅助阳极组件 [J].MaterialsDevelopmentandApplication(材料开发与应用), 2001, 16(2): 35-38.

[24] Dreyman E W. Precious Metal Anodes: State of the Art [J].MaterialsProtectionandPerformance, 1972, 11( 9) : 17-20.

[25] Hayfield P C S. Platinized Titanium Electrodes for Cathodic Protection [J].PlatinumMetalsReview, 1983, 27 (1) :2-8.

[26] Hayfield P C S. Development of the Noble Metal/Oxide Coated Titanium Electrode-Part Ⅰ [J].PlatinumMetalsReview, 1998, 42 (1): 27-33.

[27] Hayfield P C S. Development of The Noble Metal/Oxide Coated Titanium Electrode-Part Ⅱ [J].PlatinumMetalsReview, 1998, 42 (2) :46-55.

[28] Xu L K,Wang T Y. Impressed Current Anode for Ship Hull Protection [J].MaterialsPerformance, 2011, 50 (6): 40-42.

[29] Xu Likun (许立坤), Dong Saying (董飒英), Gao Yuzhu (高玉柱),etal. 金属氧化物阳极的失效行为研究 [J].CorrosionScienceandProtectionTechnology(腐蚀科学与防护技术),1998, 10 (6): 337-341.

[30] Xu L K, Xin Y L, Wang J T. A Comparative Study on IrO2-Ta2O5Coated Titanium Electrodes Prepared with Different Methods [J].ElectrochimicaActa, 2009, 54: 1 820-1 825.

[31] Xu L K, Scantlebury J D. A Study on The Deactivation of An IrO2-Ta2O5Coated Titanium Anode [J].CorrosionScience, 2003, 45: 2 729-2 740.

[32] Xu L K, Scantlebury J D. Electrochemical Surface Characterization of IrO2-Ta2O5Coated Titanium Electrodes in Na2SO4Solution [J].JournalofTheElectrochemicalSociety, 2003, 150 (6): B288-B293.

[33] David J G I, George J J.ReferenceElectrodesTheoryandPractice[M]. New York: Academic Press, 1961.

[34] Xin Yonglei (辛永磊), Xu Likun (许立坤), Yin Pengfei (尹鹏飞),etal. 全固态Ag/AgCl参比电极电位稳定性的影响因素 [J].JournalofChineseSocietyforCorrosionandProtection(中国腐蚀与防护学报), 2013, 33 (3): 231-234.

[35] Frank J A, James R D. Factors Affecting The Accuracy of Reference Electrodes [J].MaterialsPerformance, 1994, 33(11): 14-17.

[36] Standards Norway. NORSOK Standard M-503,CathodicProtection[S]. Lysaker: Standards Norway, 2007.

[37] Billingham J, Sharp J V.ReviewofThePerformanceofHighStrengthSteelsUsedOffshore[M]. Suffolk: Health & Safety Exeeutive, 2003:111-140.

[38] Batt C L , Robinson M J. Hydrogen Embrittlement of Cathodically Protected High Strength Steel in Seawater and Seabed Sediment[J].BritishCorrosionJournal. 2001, 37(1): 194-198.

[39] Det Norske Veritas. DNV RP-B401,CathdicProtectionDesign[S]. Hovik: Det Norske Veritas, 2005.

[40] European Committee for Standardization. EN 12495,CathodicProtectionforFixedSteelOffshoreStructures[S]. Brussels: CEN, 2000.

[41] Parks A R, Thomas E D , Lucas K E. Physical Scale Modeling Verification with Shipboard Trails[J].MaterialsPerformance, 1991, 30(5):26.

[42] Ditchfield R W, Mcgrath J N , Tigheford D J. Theoretical Validation of The Physical Scale Modeling of The Electrical Potential Characteristics of Marine Impressed Current Cathodic Protection [J].JournalofAppliedElectrochemistry, 1995, 25: 54-56.

[43] Wu Jianhua (吴建华),Liang Chenghao (梁成浩),Yu Nan (于楠),etal.基于缩比模型模拟的船体单区域外加电流阴极保护系统[J].JournalofDalianMaritimeUniversity(大连海事大学学报),2010,36(1):34-38.

[44] Wu J H, Xing S H ,Yun F L. The influence of Coating Damage on The ICCP Cathodic Protection Effect[C]//The Editorial Committee of This Conference.ElectrochemicalProcessSimulationⅢ. Bologna: WIT Press, 2009: 89-96.

[45] Xie B, Xing S H, Yan Y G,etal. ICCP Simulation and Optimization of Semi-Submersible Crane Barge Vessel[C]//NACE International.NACEEastAsia&PacificRimAreaConference&Exposition, 2012. Shanghai: NACE International, 2012: P12 060.

[46] Adey R A, Peratta C , Baynham J. Using Modeling to Interpret and Expand C P Survey Data[C]// NACE International.NACEInternationalCorrosion2012. Houston: NACE International, 2012: 0 001 203.

[47] Xing Shaohua(邢少华),Peng Yanlei(彭衍磊),Zhang Fan(张繁),etal. 压载舱阴极保护系统性能仿真及优化[J].EquipmentEnvironmentalEngineering(装备环境工程),2011,8(1):5-9.

[48] Baynham J, Froome T, Adey R A. Jacket SACP System Design and Optimization Using Simulation [C]//NACE International.NACEInternationalCorrosion2012. Houston: NACE International, 2012: 0 001 281.

[49] Jain A K, Peratta C, Baynham J,etal. Optimization of Retrofit Cathodic Protection Systems Using Computational Modeling by Evaluating Performance of Remnant and Retrofit CP Systems[C]//NACE International.NACEInternationalCorrosion2011. Houston: NACE International, 2011: 11 059.

[50] Xing S H, Wu J H , Yan Y G. Optimization of Ship’s ICCP System to Minimize Electric and Magnetic Signature by Mathematical Simulation[C]//The Editorial Committee of This Conference.ElectrochemicalProcessSimulationⅢ. Bologna: WIT Press,2009: 69-77.

[51] Qiu Furong(邱富荣). 石油平台阴极保护的检测与监测技术[J].ChinaOffshorePlatform(中国海洋平台),1995, 10(4):167-170.

[52] Joseph D, Winslow Jr.CathodicProtectionMonitoring:USA,4351703[P]. 1982-9-28.

[53] Britton J N.MethodandApparatusforDirectMeasurementofCurrentDensity: USA, 4644285[P]. 1987-2-17.

[54] Goolsby A D. The Results of Monitoring Platform “ELLEN” Cathodic Protection for Two Years[J].MaterialsPerformance, 1984, 23:26-29.

[55] Goolsby A D, Wolfson S L. Extended Cathodic Protection Monitoring of An Offshore Platform[J].MaterialsPerformance, 1999, 38:26-31.

[56] Li Shengli(李胜利),Li Zili(李自力). 北冰洋海底管线的阴极保护监测[J].ForeignOilFieldEngineering(国外油田工程),2009, 25(9):49-50.

[57] Xiong Xinyong(熊信勇), Yan Tao(严涛), Xu Chuanbi(许川壁)etal. 海洋平台阴极保护监测系统的研制及应用[J].JournalofTropicalOceanography(热带海洋学报),2003, 22(1):70-75.

[58] Liu Liwei(刘立维),Lan Zhigang(兰志刚). 导管架阴极保护初始极化监测采集系统开发应用[J].TotalCorrosionControl(全面腐蚀控制),2012, 26(4):34-38.

[59] Wang X T, Lan Z G, Song J W,etal. Multichannel Cathodic Protection Monitoring System for Offshore Structures [J].MarineTechnologySocietyJournal, 2013, 47(1):96-100.

[60] Chen Jingjing(陈晶晶).StudyonReal-timeMonitoringandEvaluationSystemfortheCathodicProtectionStatusofOffshorePlatform(海洋平台阴极保护实时监测与评估系统研究)[D].Dalian: Dalian University of Technology, 2008.

[61] Cheng Wenhua(程文华),Guo Weimin(郭为民),Xu Likun(许立坤). 阴极保护电位自动采集装置的研制[J].CorrosionScienceandProtectionTechnology(腐蚀科学与防护技术), 2009, 21(3):255-256.

[62] Gao Hongbiao(高宏飙),Liu Biyan(刘碧燕). 海上风电阴极保护监检测系统的应用[J].ShipEngineering(船舶工程), 2013, 35(6):120-123.

专栏特约编辑韩恩厚

特约撰稿人乌学东

特约撰稿人蔺存国

特约撰稿人史洪微

特约撰稿人侯保荣

特约撰稿人许立坤

韩恩厚:男,1961年生,中科院金属所二级研究员、博导,“973”项目首席科学家,国家金属腐蚀控制工程技术研究中心主任;当选世界腐蚀组织副主席,国际腐蚀工程师协会会士,兼任《Corrosion Science》国际编委,美国俄亥俄州立大学兼职教授,中国腐蚀与防护学会副理事长;1998年从美国麻省理工学院回国入选中科院“百人计划”;从事材料的腐蚀机理、腐蚀防护技术、工程结构的环境损伤寿命预测与评价研究;2006年获国家技术发明二等奖,2009年获国家科技进步二等奖,2012年获辽宁省科技进步一等奖,均排名第一;研发出多种镁合金防腐蚀技术,已在航天和汽车规模应用,核电材料与装备安全评价研究结果已用于核电站中;发表论文300余篇,他引4 000余次,国内外授权发明专利70余项;2012年获何梁何利科技进步奖。

乌学东:男,1972年生,研究员,博导;2000年毕业于上海交通大学化学化工学院获博士学位并留校任讲师,2001年晋升为副教授,2003年赴美国University of Illinois at Urbana Champaign (UIUC)化学系作访问学者1年,2006年9月以“团队行动”引进中科院宁波材料技术与工程研究所,2012年度宁波市“青年科技奖”获得者;现任宁波材料所知识产权部主任、表面事业部副主任、中国科学院重点实验室副主任、宁波市涂料与涂装行业协会副会长等职;长期致力于高分子表面材料、有机功能涂层、表面化学等领域的研究;在国内外学术期刊上发表论文60余篇,SCI他引次数400余次,申报国家发明专利40余项,授权16项;近年来承担了国家科技部“973”、国家科技部重点“863”、国家自然科学基金重点基金和面上项目、浙江省重点科技创新团队、宁波市重大工业攻关等项目。

蔺存国:男,1973年生,博士、研究员。主要从事生物活性材料、仿生功能材料的研究。现任中国船舶重工集团公司第七二五研究所第四研究室副主任,中国腐蚀与防护学会水环境专业委员会秘书长,山东省暨青岛市腐蚀与防护学会秘书长,中国海洋湖沼学会腐蚀与污损专业委员会理事。作为课题负责人先后承担2项“973”课题,10余项技术基础、基金等其他项目。获授权发明专利18项,发表论文50余篇。获省部级奖励3项。

史洪微:男,1975年生,副教授,硕士生导师。2008年中国科学院金属研究所博士毕业,2011年晋升为副教授。主要从事金属表面防护涂层和机理研究。负责国家自然基金(课题名称:有机酸根稀土盐颜料的释放和腐蚀抑制机理,编号:51001109)、国家科技支撑计划子课题(课题名称:防污涂料的纳米技术)和企业合作课题(高强铝合金的防护涂层)。作为项目骨干,参加欧盟第七框架-玛丽居里·行动-国际研究人员交换项目的国际合作课题和其他国家课题。所研究的海洋纳米防污涂料等,已授权国家发明专利,并已经实现产业化应用。在《Corrosion Science》、《Surface & Coatings Technology》、《Applied Surface Science》、《Progress in Organic Coatings》等国内外杂志上发表期刊论文20余篇,申请专利4项。其中SCI收录论文10余篇,他引80余篇次。是6个国际刊物审稿人,多次在国际和国内会议上做报告并获奖。

侯保荣: 男,1942年生,工学博士,中国工程院院士,中科院海洋研究所研究员,国家海洋腐蚀防护工程技术研究中心主任,中日海洋腐蚀环境共同研究中心主任,海洋防腐蚀产业技术创新战略联盟理事长;2007年,作为首席科学家承担“十一五”国家科技支撑计划“海洋工程结构浪花飞溅区腐蚀控制技术及应用”项目,2012年又承担了“十二五”国家科技支撑计划“不同海洋重大海洋工程结构安全与腐蚀控制技术及其示范”;出版专著5本,其中,日文专著《海洋腐食環境と防食の科学》被日本专家评价为“奠定了腐蚀环境研究的基础,可以作为教科书使用”;主编论文集9本,发表论文360余篇,其中SCI、EI论文200余篇,形成了约300万字的论文汇编;至今共获得发明专利授权证书70余项,其中发明专利30余项;共获山东省科学技术技术最高奖、国家科技进步二等奖、山东省科学技术进步奖、中国科学院科技进步奖、国家海洋局和青岛市科技局奖等奖项共11项。

许立坤:1965年生,工学博士,研究员。现为中国船舶重工集团公司第七二五研究所海洋腐蚀与防护国家级重点实验室常务副主任、国防科技创新团队带头人。长期从事海洋腐蚀与防护研究,主持了高技术船舶项目“海洋工程腐蚀防护关键技术研究”等各类科研课题10余项,发表论文120余篇,申请发明专利30余项,研究成果在舰船装备及民用工程中得到广泛应用,先后获工信部科技进步二等奖、中国船舶重工集团公司技术发明一等奖、中国腐蚀与防护学会科技进步一等奖等成果奖励。主要学术兼职有山东省腐蚀与防护学会理事长、国际标准化组织金属与合金腐蚀技术委员会(ISO/TC156)委员、全国钢标准化技术委员会金属和合金腐蚀分技术委员会委员、全国海洋船标准化技术委员会船用材料应用工艺分技术委员会委员等。