深井高瓦斯低透气性松软煤层深孔施工技术研究

2014-08-16李光华

文/李光华

深井高瓦斯低透气性松软煤层深孔施工技术研究

文/李光华

近年来,我国煤矿针对瓦斯抽放理论及技术做了诸多工作并取得了一些成就。本文针对张家口矿业集团宣东矿在进行Ⅲ3煤层瓦斯预抽钻孔施工中遇到的困难为背景进行研究,分析总结出了影响钻孔深度浅、钻杆损坏严重的原因,在钻机机具选择及人工操作水平等方面进行了调试试验。

一、煤层概况

Ⅲ3煤层为宣东煤矿主采煤层之一,为突出煤层,埋深800~1100m,属中灰特低硫低磷的弱粘煤、气煤、1/3焦煤,最短自然发火期为41天。Ⅲ3煤层可采厚度0.85~6.96m,平均2.38m,煤层倾角0°~15°,平均5°。煤层结构复杂,且呈薄层,个别点含有夹矸2~4层,夹矸厚度0~1.3m。煤层顶板为粉砂岩和细砂岩,底板为砂质泥岩,顶底板岩石坚固性系数(f)平均值均小于5。

Ⅲ3煤层属低透气性松软煤层。煤层透气性系数仅为0.129m2/MPa2·d,钻孔瓦斯衰减系数较大(0.018d-1),衰减速度较快。煤层煤体破坏严重(II类~III类),坚固性系数f只有0.5~0.98。煤层瓦斯含量较高(7.2m3/t),瓦斯压力较大(1.6MPa),被鉴定为瓦斯突出煤层。

二、煤层钻孔预抽瓦斯必要性及遇到的问题

宣东矿不具备开采保护层条件,只能采用预抽煤层瓦斯区域防突措施。开始采用顺层煤孔孔深仅仅停留在较浅的水平,不能满足区域防突的要求,但就在此浅水平深度煤层钻孔施工难度也很大,喷孔塌孔吸钻夹钻时有发生,严重制约着煤巷掘进速度,采掘关系十分紧张。因此有必要进行本煤层深孔施工研究,解决钻孔施工难及增大预抽采的控制范围,以缓解采掘关系紧张的问题。

三、初始采用煤层钻孔施工试验研究

1.岩石电钻煤孔试验

岩石电钻全称为矿用隔爆电动变速岩石钻机,型号为KHYO155dIAB型,最大扭矩700N·m,配套长1.5米螺旋钻杆80根及岩石钻头,采用压风排渣,钻杆间丝扣连接。采用该机在井下205工作面巷道进行了钻孔试验,该配套钻机在2个月的时间内仅仅钻孔9个,累积工程量只有300多米,205中间巷两个钻孔勉强达到最低要求,但钻进速度较慢,断杆、丢杆严重,新配备的80根钻杆最后仅剩7根,其间还烧过一次电机;其余钻孔均深度较浅达不到要求。总体看来该套钻机钻孔效果不理想,不能满足施工的要求。

2.乳化液钻机煤孔试验

在此试验中选用波兰产WSP-500型架柱式乳化液钻机进行煤孔试验,该机最大扭矩500N· m,该配套钻机采用乳化液作为工作介质,提高了打钻作业的安全性,但钻孔深度及钻孔效率很不理想,平均孔深只有13m,同时联接卡松脱、钻杆断丢现象仍比较严重,钻杆间采用销子连接不适合。另外Ⅲ3煤层含有夹矸,而煤钻头穿岩能力低,在打钻过程中又无法避开,一旦遇到夹矸钻齿便被磨坏,所以煤孔施工不能选用煤钻头。

3.改装MKD-5S型钻机煤孔试验

此次试验大胆改装MKD-5S型液压钻机,打钻速度及成孔深度明显提高,平均孔深达到了41m,但钻孔过程中塌孔夹钻、断、丢杆现象仍比较严重。从钻孔试验看出,采用水力排渣容易塌孔夹钻,不易成孔,反之,风力排渣塌孔现象不明显,所以水力排渣不适宜在煤钻孔中使用。

四、钻孔施工困难原因分析及解决思路

1.Ⅲ3煤层钻孔施工困难原因分析

(1)煤层特性影响:上覆岩浆侵入是影响Ⅲ3煤层瓦斯封闭赋存的主控因素,因而瓦斯含量较高(7.2m3/t),瓦斯压力较大(1.6MPa)。Ⅲ3煤层属低透气性煤层,不利于高压瓦斯流动释放。同时煤层属松软煤层,煤层结构复杂,且呈薄状复合层,煤体破坏严重。

(2)钻机钻具选用方面:瓦斯抽采区成立初期对Ⅲ3煤层打钻存在着错误认识,认为煤钻比岩钻好打,没有考虑到煤层本身基本特性,所选用的矿用隔爆电动变速岩石钻机和WSP-500型架柱式乳化液钻机最大扭矩均未达到1000N· m,钻机扭矩小,电机功率明显不足,给进速度稍快电机便停止转动,相应配套钻杆强度也较低。

(3)人为操作方面:当钻孔与煤岩层理夹角成90°时,钻孔方向偏移量最小;钻孔与煤岩层理夹角越小,钻孔方向越容易偏离;当顺层钻孔遇到坚硬夹矸时,钻孔方向最容易沿着夹矸与煤层的结合面偏离。在近水平煤层中,比较理想的顺层钻孔应当是一条自然下垂的直线,因为在这种状态下钻杆受力最小,排渣最畅通。而要保持这种状态必须控制好给进速度,不能急于求成。与MKD-5S型全液压坑道钻机后配套的螺旋钻杆,是由直径Φ50mm,壁厚10mm圆钻杆加工而成,强度较高,然而打第5个孔时,竟断丢23根,不排除人为操作方面存在着问题。

2.Ⅲ3煤层钻孔施工困难解决思路

根据试验及原因分析,解决本煤层深孔施工这一难题,须选择大功率大扭矩钻机,配套高强度高韧性螺旋钻杆及岩石钻头,并辅以压风排渣工艺。要求钻机扭矩不低于2000N·m,螺旋钻杆直径不低于Φ60mm,壁厚不低于10mm圆钻杆加工而成,钻头能穿过夹矸,选普通岩石钻头即可,风压不小于4个大气压,否则应选用移动空压机近距离供风,同时对操作人员进行培训。

五、大扭矩钻机钻孔试验

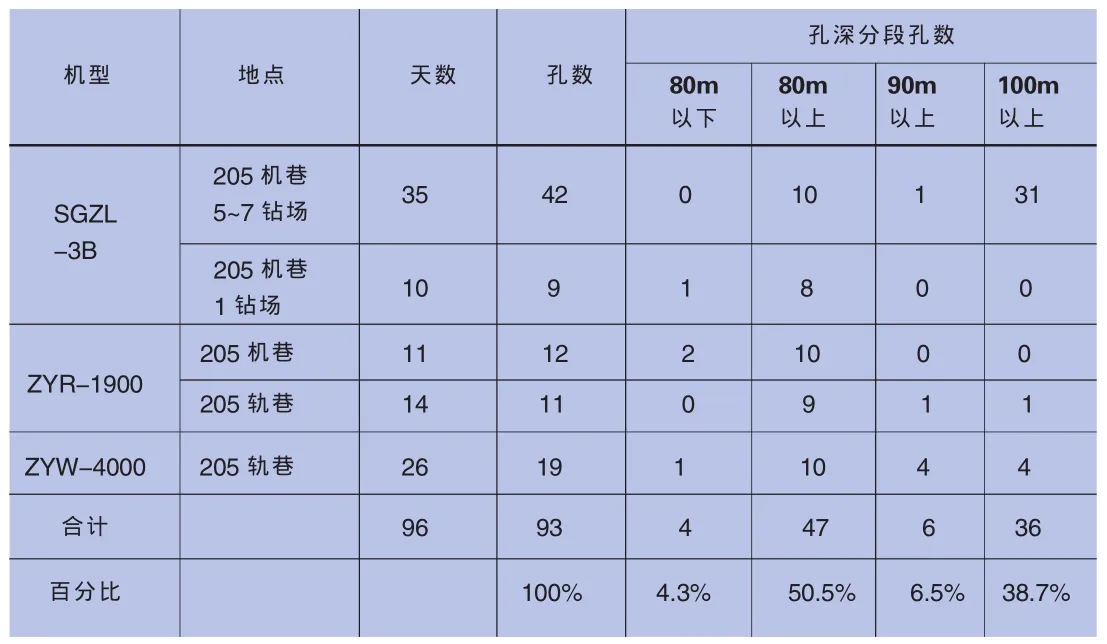

经过充分的准备,在205机巷和轨巷进行了钻孔试验,通过以上三种钻机试验情况如表1所示。

由表1可以看出:96天共打孔93个,平均每天成孔约1个,80m以下只有4个,仅占约4.3%,其余全部达到80m,并且有近40%的钻孔突破百米。这表明对本煤层钻孔施工困难的原因分析是客观的,解决思路是正确的,三种类型的钻机均适合钻孔施工的要求。

表1 三种类型钻机煤孔试验情况汇总表

六、结论

1.Ⅲ3煤层本身特性极易造成塌孔喷孔甚至吸钻夹钻,给本煤层钻孔施工带来困难,钻孔施工要尽量避开采动应力集中区域。

2.解决Ⅲ3煤层深孔施工这一难题,须选择钻机扭矩不低于2000N·m,大功率大扭矩钻机,配套直径Φ100mm,螺旋叶片高20mm,由直径Φ60mm,壁厚10mm圆高强度高韧性螺旋钻杆并采用丝扣连接。钻头采用直径不低于Φ113mm的岩石钻头。辅以压风排渣工艺(当风压小于4个大气压时,可选用移动空压机近距离供风),同时加强现场技能培训。

(作者单位:冀中能源张家口矿业集团公司)

(责任编辑:马茂洋)