800mm四辊可逆热轧钛合金板材轧机浅析

2014-08-10赵国彬

赵国彬

(北方重工集团有限公司 辽宁沈阳110141)

800mm四辊可逆热轧钛合金板材轧机浅析

赵国彬

(北方重工集团有限公司 辽宁沈阳110141)

介绍了800mm四辊可逆热轧钛板机组,包括它的工艺参数、设备组成、主要技术参数的选择及工艺特点,根据钛合金材料的轧制机理,简要分析了钛板热轧机组在一定的温度范围内进行可控轧制的特点。对钛合金板材新工艺加工的进一步开发具有一定意义。

钛合金 热轧机组 液压AGC

1 前言

钛是20世纪50年代发展起来的一种重要的结构金属,钛合金因具有强度高、耐蚀性好、耐热性高等特点而被广泛用于各个领域。钛合金主要用于制作飞机发动机压气机部件,其次为火箭、导弹和高速飞机的结构件。

鉴于该产品的可发展性的乐观前景,某科研机构研制的新型800mm单机架四辊可逆热轧钛合金板材轧制机组,已于2013年11月进行热负荷试车并投入生产研究。

该轧机是一套电动APC和液压AGC组成的四辊可逆热轧机,本套设备直接采用数字控制计算进行厚度自动控制,即DDC-AGC系统,成功地实现了在轧辊自动预压靠后,可按预设定的轧制工艺表进行自动轧制,前提条件是确保钛合金板材的终轧温度和板型的有效控制。轧机本身综合了电动APC和液压AGC各自的特点和优势,实现了压下量的快速给定、辊缝精确调整和轧制过程的辊缝控制。控制操作系统先进、可靠,高精度的传感器检测设备的投入,为轧制过程的稳定性及高控制精度提供了有力保证。

该热轧机在钛合金进行可行性轧制的实验生产过程中,避免了许多钛轧制的弊端和通病,通过各种板材实际的轧制,结合钛合金的轧制机理,制定了合理的轧制工艺,为轧出高性能、高规格、高品质的钛板合金提供了有力的科学实验数据。

2 轧机主要工艺参数

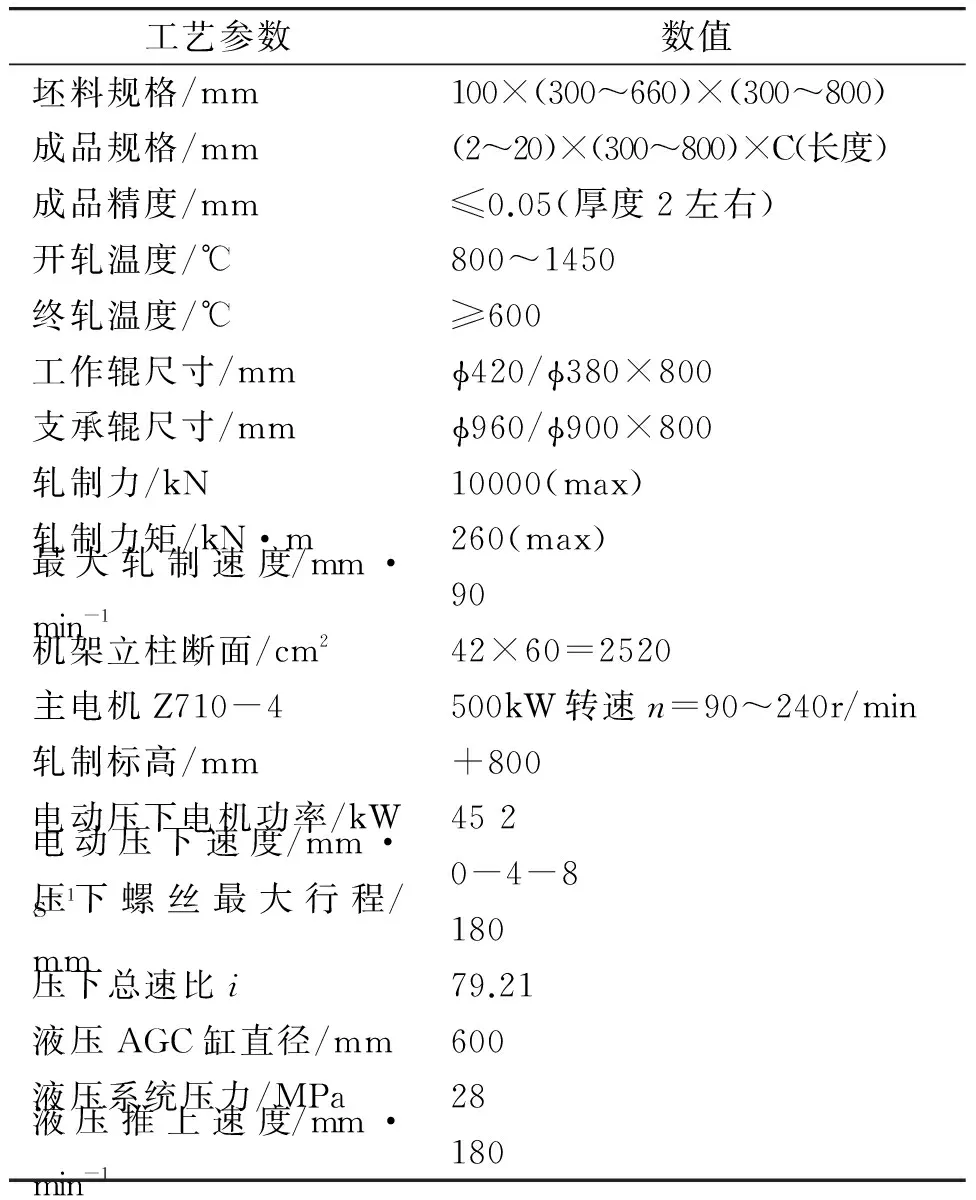

主要工艺参数如表1所示。

表1 轧机工艺参数

3 设备组成及其功能简介

根据800mm单机架四辊可逆热轧机工艺布置及控制程序要求,该轧机总体由机械设备、液压设备和电气控制设备三个部分组成。

3.1 机械设备

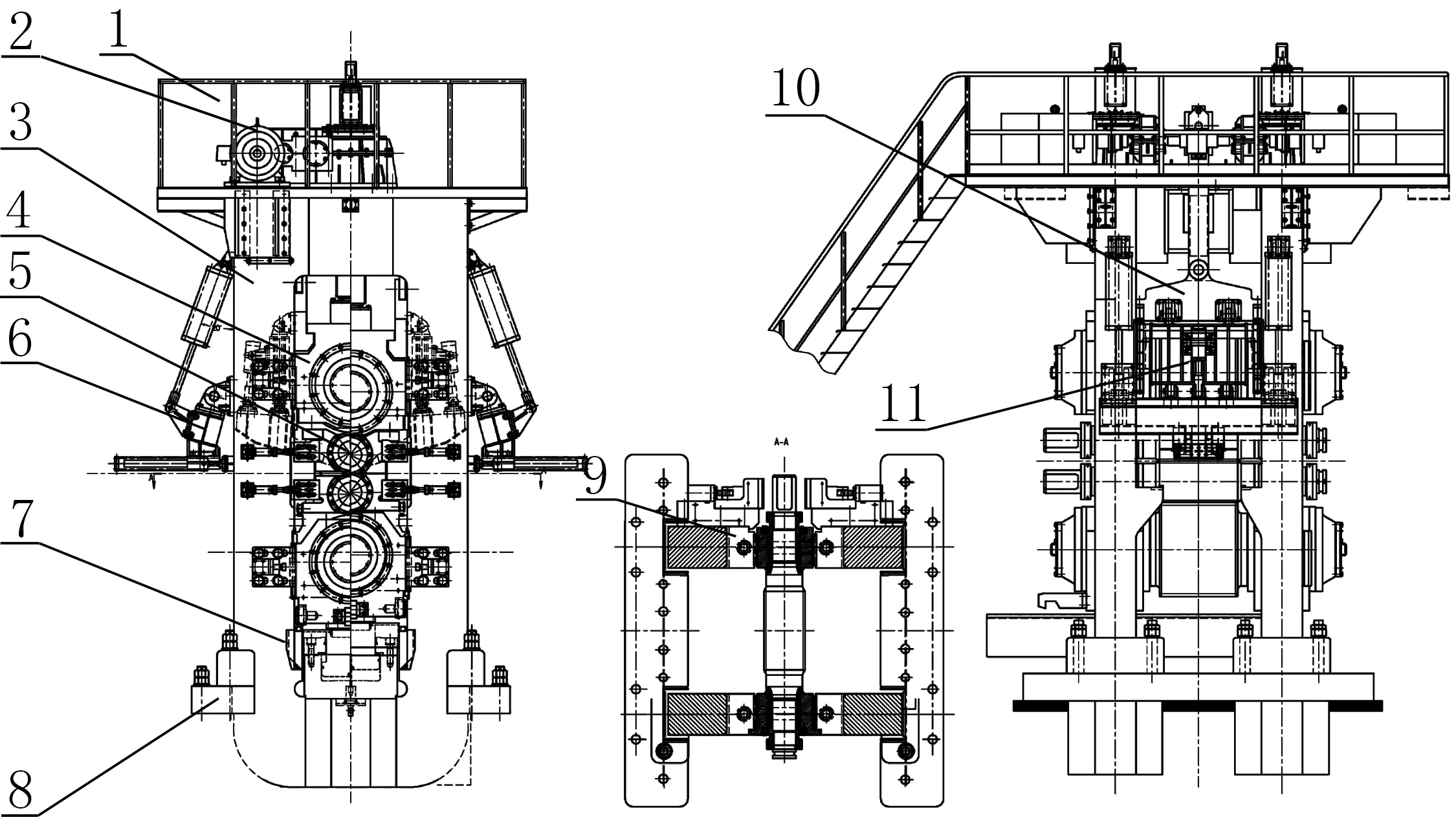

该轧机组由板坯加热炉(1组)、机前工作辊道(1组)、机前对中装置(1套)、机前机架辊道(1套)、机前推料装置(1套)、800mm四辊热轧机(1套)、机前推料装置(1套)、机后机架辊道(1组)、机后对中装置(1组)、机后工作辊道(1组)等设备组成。其中800mm四辊可逆热轧机是机组的核心设备,由走台围栏、压下装置、牌坊、支撑辊系、工作辊系、换辊轨道、地脚板、平衡缸块、平衡装置、防缠导板等组成(见图1)。在热状态下,将厚度小于100mm的钛合金板坯,经横向和纵向轧制后,轧制成理想厚度的带材。

图1 800mm四辊可逆钛板热轧机

1-走台围栏; 2-压下装置; 3-牌坊; 4-支撑辊系; 5-工作辊系; 6-推钢机; 7-换辊轨道; 8-地脚板; 9-平衡缸块; 10-平衡装置; 11-防缠导板

该四辊可逆热轧机是由两台主电机经主联轴节,重型十字头万向接轴直接驱动工作辊,该轧机主要由机架装置、工作辊装置、支撑辊装置、电动同步压下装置、液压AGC推上装置、主传动装置、快速换辊装置等组成。

机架装置是由两块机架与上下梁形成的封闭性框架,保证轧辊在机架内安全、高效的运转。

工作辊装置由设在机架内平衡块上的八个液压缸来实现其平衡系统的功能,平衡和弯辊压力最大为25MPa,工作辊的轴向固定通过设在机架操作侧上的轴端卡板(液压缸驱动)来实现。

支承辊装置由支承辊、轴承座及滑板和四列短圆柱滚子轴承和双列圆锥滚子轴承分别承受径向力和轴向力组成,在下支承辊的下部设有走轮,上支承辊轴承座由平衡装置的横梁挑起,使上支承辊轴承座与压下螺丝、压下球面垫紧靠在一起无间隙,压下螺丝上、下调整时上支承辊轴承座随平衡装置的横梁一起沿机架窗口内侧滑板上、下随动。

压下装置由两台直流电动机分别驱动两台组合式斜齿蜗轮蜗杆减速机带动压下螺丝上、下移动,用以按照压下规程调整轧辊辊缝开口度,可在一定程序控制下对不同规格的板材进行辊缝设定,装在蜗杆一端的行程控制器用来控制压下螺丝的极限行程。在压下减速机轴头上装有光电编码盘,操作侧装有一个磁尺进行辊缝测量和调整,实现轧机开口度数字显示,并为PLC程序提供数据以实现位置闭环控制,压下电机依靠机械同步。

液压AGC推上缸由液压缸、位置传感器、压力传感器及控制伺服阀组管路等组成,位于机架下表面和下支承辊轴承座之间,该装置是在线厚度控制装置,可实现液压压下APC功能,保证高精度、高质量轧制,有效地控制板厚公差(主要调倾斜,控制板型)。

主传动装置将主电机能量通过两个一级减速的复合减速机传递给两个轧机工作辊实现正常轧制,最大转速100r/min,每根接轴传递的最大扭矩180kN·m。

快速换辊装置由工作辊换辊装置和支撑辊换辊装置组成,目的是实现辊系的快速更换。

3.2 液压设备

主要包括两个液压站系统(高压、低压两个系统均有三个柱塞泵,各自带一套循环水冷却系统)和一个稀油润滑站。

1)低压系统:包括主轧机接轴平衡、机前及机后对中、工作辊换辊、支承辊换辊、接轴平衡等辅助液压传动机构供送压力油;

2)高压系统:包括AGC缸系统、工作辊弯辊缸系统、支撑辊平衡缸系统。尤其是液压压下系统由液压泵站、控制阀台、蓄能器过滤装置及压下油缸装置,每个压下油缸装置上配有压力传感器、高精度位移传感器(MTS)、缸体配有集成阀块,集成阀块上安装有电液伺服阀,安全溢流阀等组件。

3)稀油润滑系统:包括主机减速机稀油润滑站1台,压下减速机稀油润滑站1台。

3.3 电气设备

该自动化控制系统包括AGC计算机控制系统、全数字直流传动控制系统、可编程逻辑控制系统和计算机操作显示系统。

1)电气控制系统具有完整的轧机控制和操作功能,主要有轧制工艺操作控制、轧机速度控制、液压系统控制、电动压下位置控制、液压辊缝自动控制等。控制系统对轧制和实验过程中的一些实时参数进行测量并整理存储归档,设有完善的操作及监控显示系统和故障诊断报警系统。操作室具备轧线设备监控、参数设定、轧件视频跟踪、故障诊断、参数趋势分析等多项功能,构成简洁、方便的人机界面,为产品质量作业率的提高提供了安全可靠的保证。

(1)电气传动控制设备合分闸顺序:包含热轧主机上下辊电机(主机控制柜和主机励磁柜)、压下电机、辊道电机、泵站电机等的操作说明。

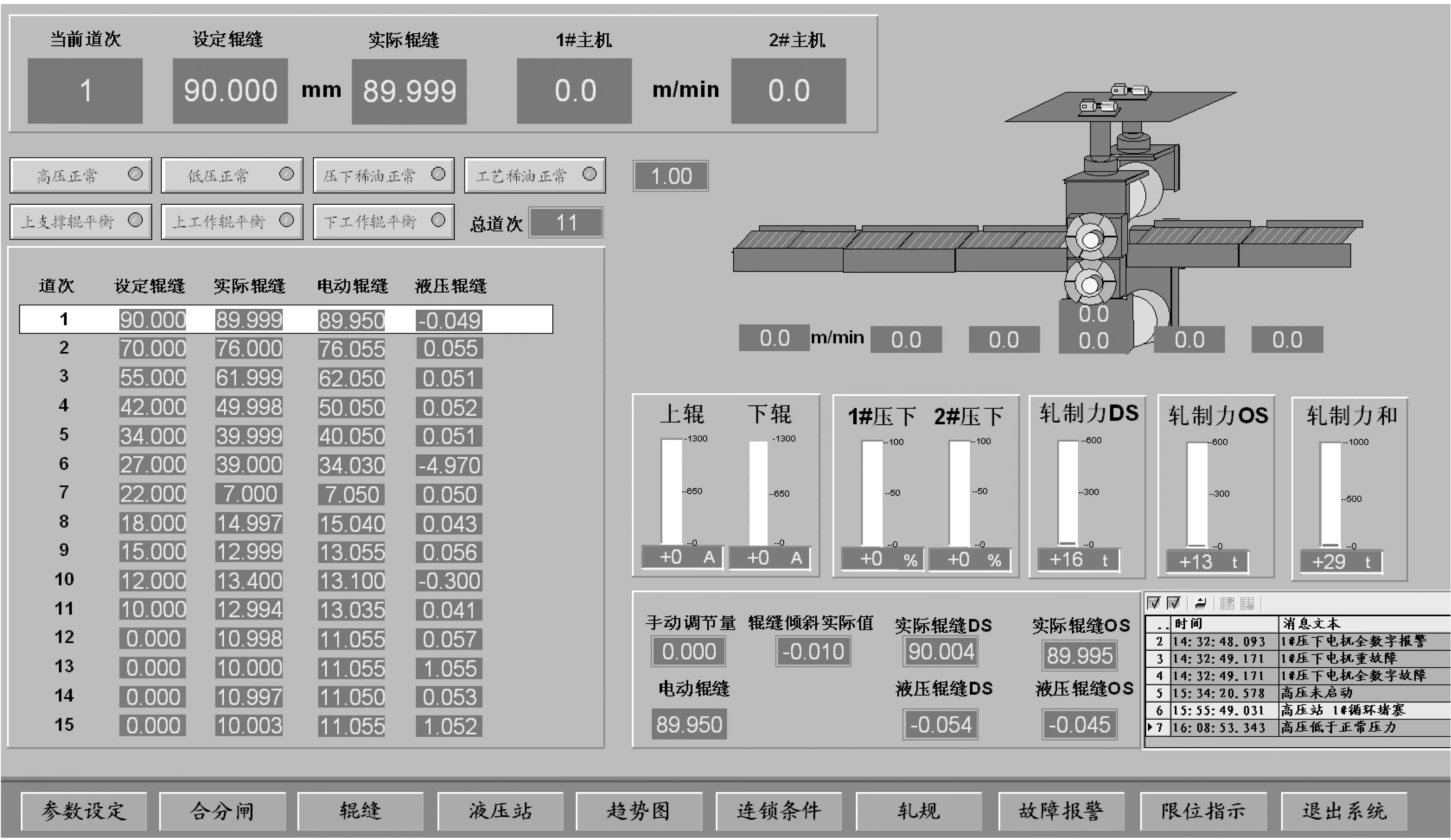

(2)AGC操作系统:包含主要有AGC操作显示站、AGC控制站、轧机压下液压缸的压力检测、轧机轧制入口及出口速度检测、主要技术参数和人机HMI画面(见图2)等。

图2 800mm四辊可逆热轧机HMI画面

该图为此工程监控画面的主画面,平时我们观察的主要数据都在此画面中,包括轧机的轧制力、压力差、两侧的辊缝、道次显示、总道次设定、倾斜设定值显示的柱状图、上支撑辊的平衡压力设定。

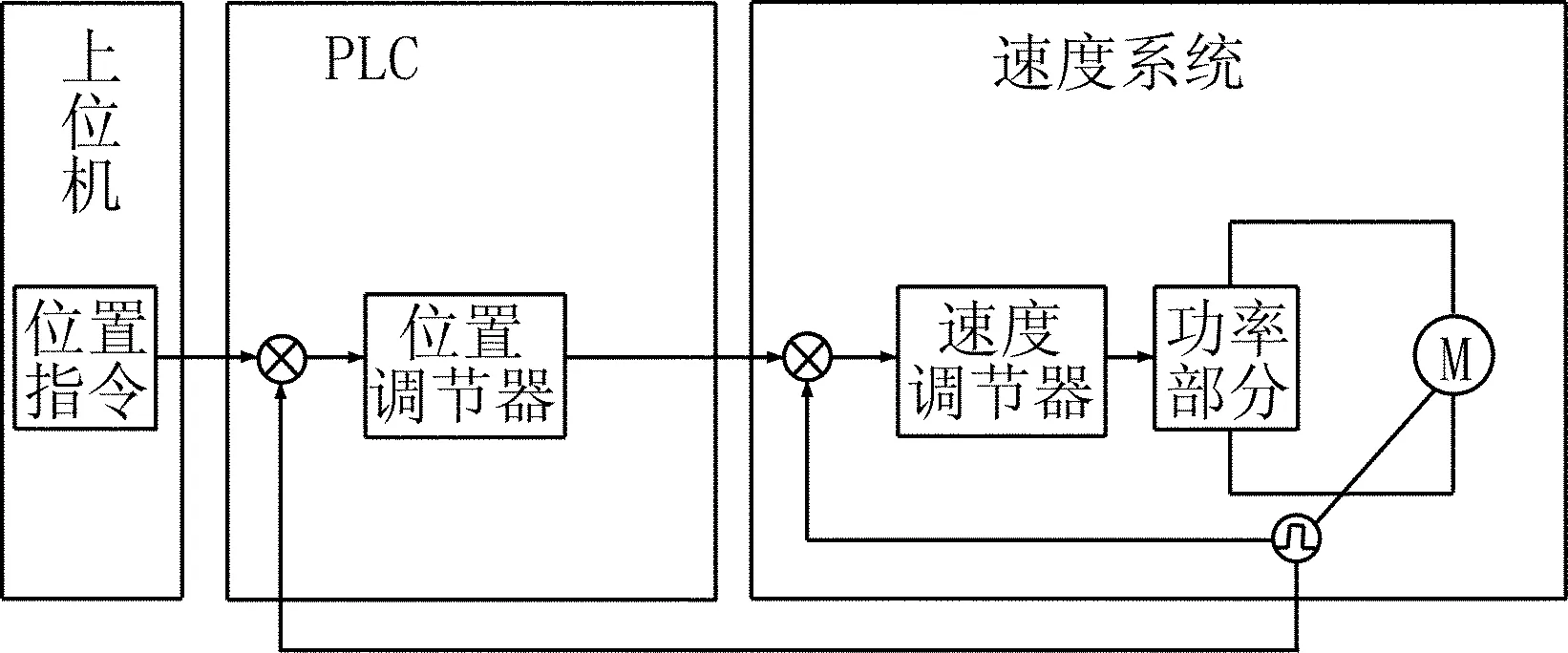

(3)自动位置控制(APC):板带厚度控制是通过调节辊缝的大小来实现的,压下电机控制丝杠移动,形成电动位置闭环控制,即自动位置控制(APC)。该位置控制系统是在速度系统外再加一个位置环(图3),通过位置检测装置和过程检测装置反馈到PLC中去,与上位机给定的位置目标进行比较,然后根据偏差信号的大小,由PLC给出速度控制信号,通过速度调节器驱动电机,实现闭环位置调节。

2)优点在于惯性小,反应快,截止频率高,对外来干扰跟随性好,调节精度高;可有效的消除轧辊偏心引起辊缝发生高频周期变化的干扰;还可以实现对轧机刚度系数的调节,来获得不同轧制条件下所要求的轧出厚度。

图3 速度系统加位置环组成的位置控制系统

4 轧制力参数的选择

钛合金具有强度高而密度又小,机械性能好,韧性和抗蚀性能很好。另外,钛合金的工艺性能差,切削加工困难,在热加工中,非常容易吸收氢氧氮碳等杂质。还有抗磨性差,生产工艺复杂。为了制定合理的工艺轧制流程,轧出合格的钛合金热轧板。理论设计与实际测试进行了对比和校正。其中轧制力的参数是一个关键的选择。

轧件对轧辊的总压力P为轧制平均单位压力pm与轧件和轧辊接触面积A之乘积,即

P=pmA

式中b0—轧件之间的宽度;b1—轧件之后的宽度;L—接触弧长度的水平投影。

计算接触面积实质上是计算接触弧长度,很多时候一般不考虑轧制时轧辊产生的弹性压扁现象。在板坯轧制时在两个轧辊直径相同的情况下,接触弧长度的水平投影为

式中R—轧辊半径;Δh—压下量。

综上可得出总轧制力

最大轧制力矩由如下公式计算:

式中P—轧制时的总压力;ψ—力臂系数,根据轧制材料,取ψ=0.41;l—不考虑弹性压扁时的接触弧水平投影长度;

R—轧辊半径;

Δh—轧制时的各道次压下量。

以钛合金板轧制为例计算,道次压下量为10mm,轧制力为7234kN ,计算得轧制力矩为271.8kN·m,优于技术参数要求。

5 主要工艺特点

1)800mm四辊可逆热轧机组所轧制的对象主要是钛合金,钛合金是以钛为基础加入其他元素组成的合金。钛有两种同质异晶体:882℃以下为密排六方结构α钛,882℃以上为体心立方的β钛。由于钛合金具有典型的密排六方晶体结构,对称性低,室温滑移系少,冷加工成型困难。500℃是其轧制的温度塑性变形能力的分界点,因此,目前大多数变形钛合金都是通过热加工的方法生产。其主要工艺特点如下:

(1) 要有合理的轧制工艺。与铝、铜、钢相比,钛合金板带材轧制时的特点是变形抗力大、塑性低、高温下易氧化,因而加工比较困难。为了减少加热时吸气层和氧化皮的形成,纯钛和低合金化钛合金采用较低的加热温度,且在热透情况下尽可能缩短保温时间。然而降低温度会使轧制时变形抗力急剧增加,同时塑性也下降,这对于高合金化钛合金往往是不允许的。为了获得均匀细小晶粒组织和具有良好性能的板带材,生产中常常采用多次热轧、包覆叠轧和温轧等,以保证板带材在α或α+β相区有足够的变形量。轧制时道次压下量的分配总体原则是由小变大,由大再变小,所得尺寸的精度和板型要考虑合金的性质和状态。大变形量可以获得更多的细化组织,通过组织结构和硬度变化达到理想的材料性能要求。

(2)要保证钛合金800℃至950℃的开轧温度和500℃至695℃的终轧温度。在规定的温度范围内进行轧制是保证成材率的必要条件。开轧温度主要是保证钛合金具有最大的塑性,有利于晶粒组织细化;终轧温度不能降到钛合金的脆性区。

(3)轧机与轧件用匹配最合理的轧制速度。最大轧制速度90m/min,最大轧制速度由速度编码器测量,在监控界面上显示为90m/min。根据钛合金的金属特性,在实际轧制时把额定轧制速度 45m/min设定为稳定轧制速度,该速度可进行调节。

2)根据变形钛合金的轧制机理及金属特性,必须有完善的轧制工艺与精湛的设备相结合,才能轧制出高精度、高性能的钛合金板材。

6 结束语

800mm四辊可逆钛板热轧机组是作为试验生产所开发研制的多用途的成套设备,该机组设备在设备设计、生产制造、自动化控制等方面都有很高的要求。由于钛合金在高科技航空航天领域、军事领域的广泛使用,未来在钛合金项目上的研究及生产还有很大的提升空间。

[1]邹家祥主编.轧钢机械(第3版).北京:冶金工业出版社,2003.

[2]L.R金兹伯格·马东清[译].板带轧制工艺学[M].北京:冶金工业出版社,2003.

[3]李雷生.1725mm四辊可逆热轧镁合金板材机组.重型机械,2013(2).

[4]采利柯夫,A.N..轧钢机的力参数计算理论.北京:中国工业出版社,1965.

[5]王海文主编.轧钢机械设计.北京:机械工业出版社,1983.

[6][美]L.R金兹伯格·马东清[译].板带轧制工艺学[M].北京:冶金工业出版社,2003.

[7]徐秀英,安利娟.400mm硅钢自动化轧制试验轧机.重型机械,2011(4).

[8]杨节.轧制过程数学模拟[M].北京:冶金工业出版社,1983.

欢迎投稿 欢迎订阅 欢迎刊登广告

Analysis of 800mm Four-Roll Reversible Hot Rolling with Ti Alloy Plate Mill

Zhao Guobin Li Leisheng Du Yujuan

(Northern Heavy Industries Group Co., Ltd., Shenyang 110141)

In this paper, the 800mm four-roll reversible hot rolling for tai alloy plate unit with high automation level including its technological parameters, equipment composition, important technique features and rolling process is introduced. According to rolling mechanism of tai alloy materials, the paper analyzed briefly the controlled rolling features of the hot rolling unit of tai plate in a certain temperature range. The unit has a significance to the further development of the new processing technology of tai alloy plate.

Ti alloy Hot rolling unit Hydraulic AGC

赵国彬,男,1979年出生,毕业于沈阳化工学院机械专业,学士,工程师,从事冶金机械方面设计工作 李雷生 杜玉娟

TG333.71

B

10.3969/j.issn.1001-1269.2014.04.014

2014-03-19)