板带轧机轧辊表面温度检测系统研究

2014-08-10宁浩森祖大伟章大雷

宁浩森 祖大伟 陈 荣 章大雷

(大连华锐重工集团股份有限公司设计研究院 辽宁大连116013)

板带轧机轧辊表面温度检测系统研究

宁浩森 祖大伟 陈 荣 章大雷

(大连华锐重工集团股份有限公司设计研究院 辽宁大连116013)

通过对带材轧制过程中轧辊表面温度分布情况进行研究,提出采用红外线测温装置在线实时检测轧辊表面温度,从而更加及时准确的控制轧辊分段冷却水流量,使得轧辊冷却的工艺性能得以优化;同时也对测温装置的布置位置进行了分析,最终确定了合理的安装位置。

轧辊 温度场 红外线测温装置 冷却

1 前言

在带材轧制过程中,轧件的热量、轧件变形释放的热量将使轧辊变热,并沿其轴向方向产生热凸度,这不仅影响到带材的板形质量,而且由于轧辊表面反复受到来自带材的急热和冷却水、空气等造成的急冷,极易产生疲劳破坏,从而缩短其使用寿命。因此,在轧制过程中,为控制轧辊温度,设定最佳冷却条件,掌握传递到轧辊上的热量和被冷却带走的热量是十分必要的,这就要求能够实时准确的了解轧制过程中辊面的温度分布情况。但在实际生产中,目前尚无通过在线实时检测的方法来测量轧辊表面温度,以便精确控制冷却液的流量,改善轧辊分段冷却工艺性能[1]。

2 轧辊表面温度分布情况

2.1 轧辊圆周方向温度分布

根据热轧过程中轧辊的实际边界条件可将轧辊整个圆周方向分为五个区域。即:高温带材接触传热区域(AB)、带材的辐射及空气自然对流区域(BC和HA)、挡水板间的积水换热区域(CD、GH)、轧辊分段冷却区域(DE、FG)、空气的自然对流区域(EF),如图1所示[2]。

图1 轧辊实际边界条件

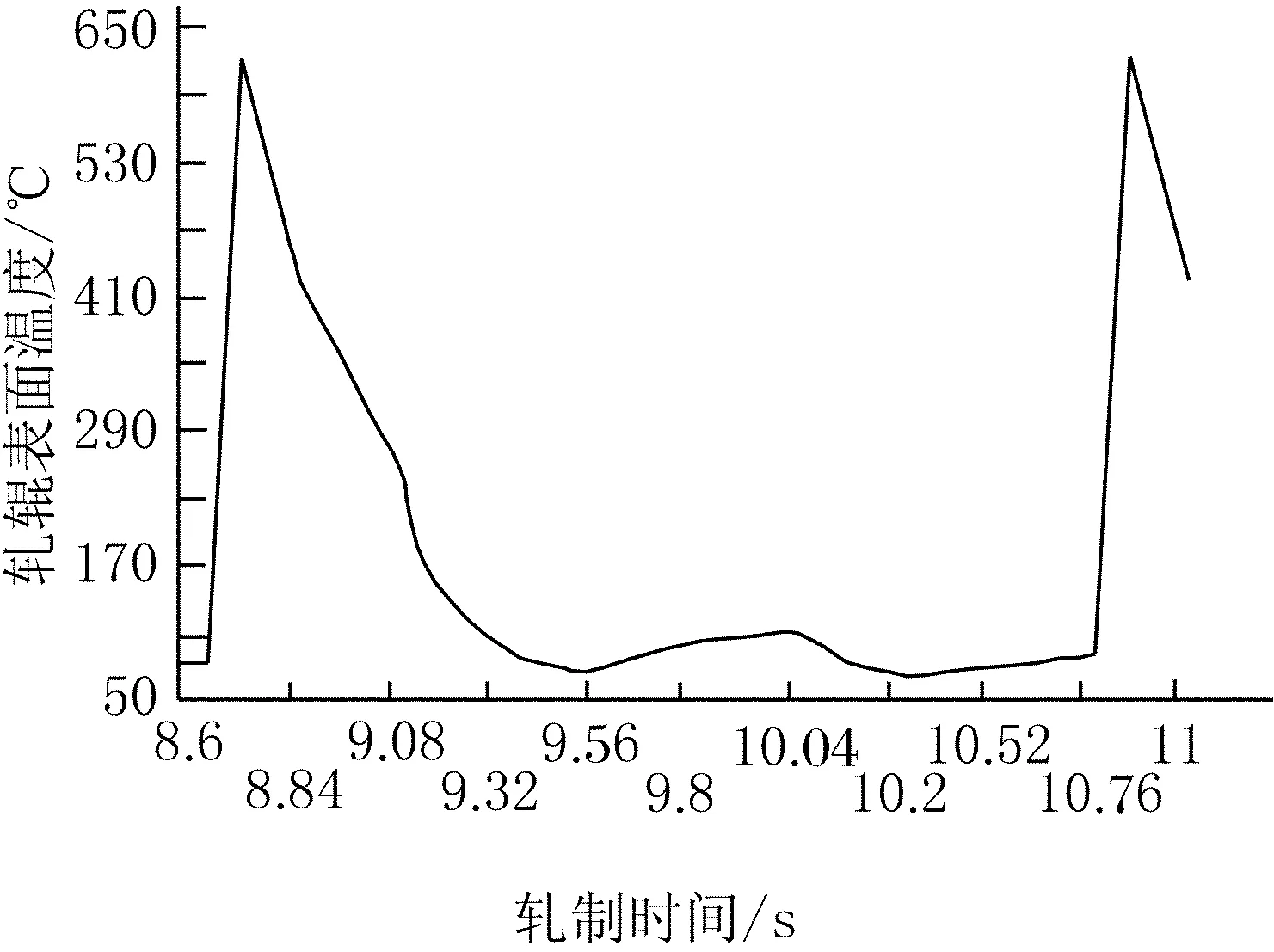

轧辊与轧件接触瞬间,表面温度迅速升高,当脱离轧件经过短时间的空冷,热量主要被传递到轧辊内部,使得表面温度有所下降。当转至出口侧冷却位置时,在冷却液的作用下轧辊表面温度急速下降,而在离开冷却位置后,由于内部高温向外扩散,轧辊表面温度又开始逐渐回升,但由于立即受到入口侧冷却装置的二次冷却,从而抑制了这一温升趋势,保证轧辊表面温度下降到55℃~65℃之间,然后再次咬入轧件。由于轧辊的转动特性,使得温度在圆周上分布呈周期循环,如图2所示。

图2 热轧辊圆周表面的温度场

2.2 轧辊横向方向温度分布

由于轧辊的中间部位始终与轧件接触,而靠近边部不与轧件接触,在同样的冷却条件下,中部的温度将高于边部,这种不均匀的温度分布使轧辊中部膨胀变大,从而影响轧制效果。一般由于轧制力的影响,带材中部将凸起,但热膨胀的不均将使凸起变得不确定[5]。

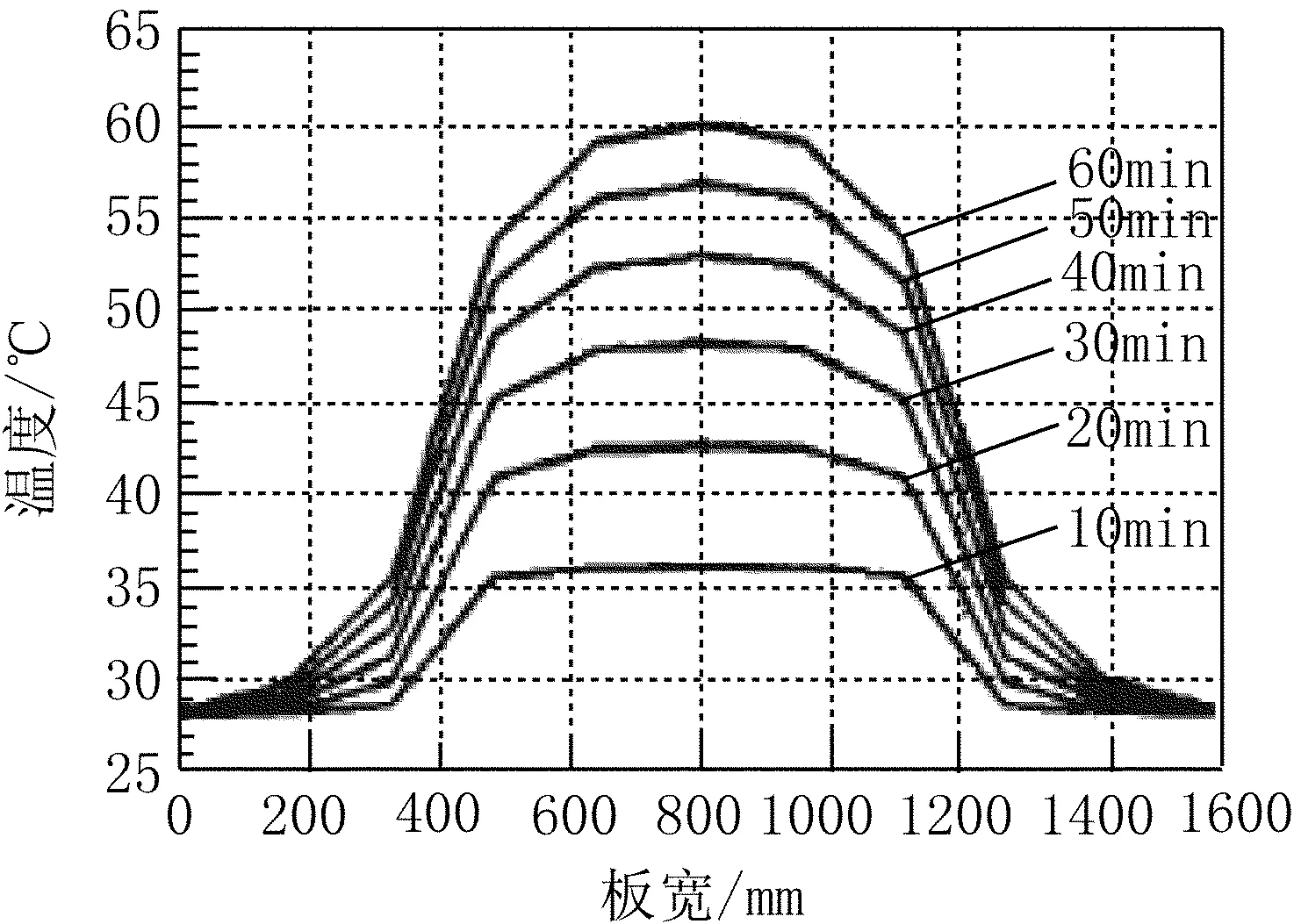

图3 轧制时轧辊横向温度分布

轧辊中部因与高温热板带接触,温升较为明显;两侧边部不与热板带接触,因此温升较小。在轧辊与板带边部接触位置,轧辊的横向温度梯度较大,轧辊中部和边部的横向温度梯度相对较小;随着轧制时间的增加,轧制区不断地向两侧边部传热,导致边部温度逐渐升高,轧辊表面横向曲线,也由最初的高次曲线分布,转变为近似抛物线分布,轧辊表面横向温度分布曲线见图3[4]。

2.3 轧辊中部温度变化状况

轧制初始阶段,相对较冷的轧辊与热板带接触,由于变形热、摩擦热及热传导的作用,轧辊在旋转过程中不断从辊缝处吸收热量,导致轧辊表面温度逐渐上升,并向轧辊内部传热[10]。在一个转动周期内,尽管轧辊表面经历了轧件接触传热——空冷——冷却液冷却——空冷——轧件接触传热的循环过程,但是由于轧辊高速转动,可以近似认为轧辊圆周表面的温度变化规律基本一致。轧制结束后,轧辊不再会吸收热量,轧辊圆周表面温差也随之消失,轧辊整体温度逐渐下降。实际生产中,开轧约30min后,轧辊表面温度可达到稳定状态的60%,约60min后可达到稳定状态的90%,90min后轧辊表面温度下降大约20℃。轧制时辊身中部表面温度的瞬态变化曲线如图4所示[4]。

图4 轧辊中部表面温度变化趋势

3 轧辊与轧件的热平衡方程

轧辊温度场是一个可变非稳态系。在轧制过程中,轧辊轴向、径向和周向的温度都要发生变化,但由于轧辊转速很高,可以忽略周向温度变化。

图5 轧辊网格划分及边界条件

为简化计算,认为轧辊为内部无热源的轴对称结构,通常取轧辊的四分之一作为研究对象(如图5所示)[12]。则在轴对称平面内热传导平衡方程为:

式中T—轧辊温度;r—径向坐标;y—轴向坐标;ρ—轧辊密度;c—轧辊比热;λ—轧辊导热系数[11];t—时间。

4 轧辊热凸度变化情况

4.1 轧制时间对热凸度的影响

由于轧制速度较快,轧件传递到轧辊的热量不可能完全被冷却液带走,使得轧辊表面热量会不断的传向轧辊内部。随着轧制时间的延长,轧辊与轧件接触的初始温度会逐渐升高,即:轧制后期轧辊的初始温度要高于轧制初期,使得轧辊的热凸度也会随之增大,但在轧制后期轧辊热凸度变化明显缓慢,如图6所示[9]。

图6 不同轧制时刻轧辊热凸度曲线

4.2轧件温度对轧辊热凸度的影响

在相同轧制条件下,随着带材温度的增加,传递到轧辊的热量随之增加,使得轧辊热凸度明显增大,两者基本呈线性关系,如图7所示[6]。

图7 不同轧件温度下轧辊热凸度曲线

从上述轧辊表面温度分布及热凸度变化情况分析,当轧辊与轧件接触时,表面温度会急速升高,脱离轧件后又会迅速下降;轧辊中部表面温度较两侧相对较高,随着轧制时间的延长,受冷却条件影响,轧辊表面温度会趋向于稳定状态;轧辊热凸度随轧制时间的延长和带材温度的升高会不断增大,且中部热凸度大于两侧边部[7]。因此,要实现轧辊横向热凸度变形均匀,必须准确检测轧辊表面温度,精确控制分段冷却液的流量,保证轧辊的合理冷却[8]。

5 测温元件的设置

5.1 测温元件工作原理及作用

如图8所示,假设测温元件布置于入口侧A处,并沿轧辊轴向方向设置n个测温点(n与分段冷却所分区域相对应)。当轧辊上某一检测位置转至A处时,测温元件分别测出此时轧辊表面的各点温度,并将温度信号快速反馈至分段冷却控制中心,然后由其根据各点的温度值来实时调节各段的冷却液流量。反馈的温度过高,则增加流量;反之减少流量,从而提升冷却性能。

图8 轧辊表面测温原理图

检测轧辊表面温度是为了更加精确的调节分段冷却系统,合理控制各段冷却液的流量,保证轧辊热凸度更加均匀,最终获得良好的板形。

5.2 测温元件型式

测温元件采用非接触红外线型式,如图9所示。

图9 测温元件示意图

其性能特点如下:

1)快速响应时间<20ms;

2)传感头可承受达120℃的环境温度,无需冷却;

3)精密高光学分辨率,即:L/D值可达22∶1;

4)微型传感头可测量其它传感器不能测量的位置;

5)自动检测传感头。

5.3 测温元件的设置位置

理论上,测温元件布置于轧机出入口位置更能准确的测定轧制时表面温度,但从轧机出入口结构设计及前面轧辊表面圆周温度分布图分析,测温元件不适合设置于此。具体原因如下:

1)轧机出入口处结构紧凑,空间位置有限,而且此处受轧件热辐射影响及冲撞的可能也较大,如图10所示。

2)轧辊与轧件脱离后,表面温度急剧下降,因此很难检测到接触区辊面温度;

3)轧机出入口位置由于冷却液的喷射,会产生大量的烟雾,工作环境非常恶劣,会影响测温元件的检测精度和寿命;

4)影响换辊效率。

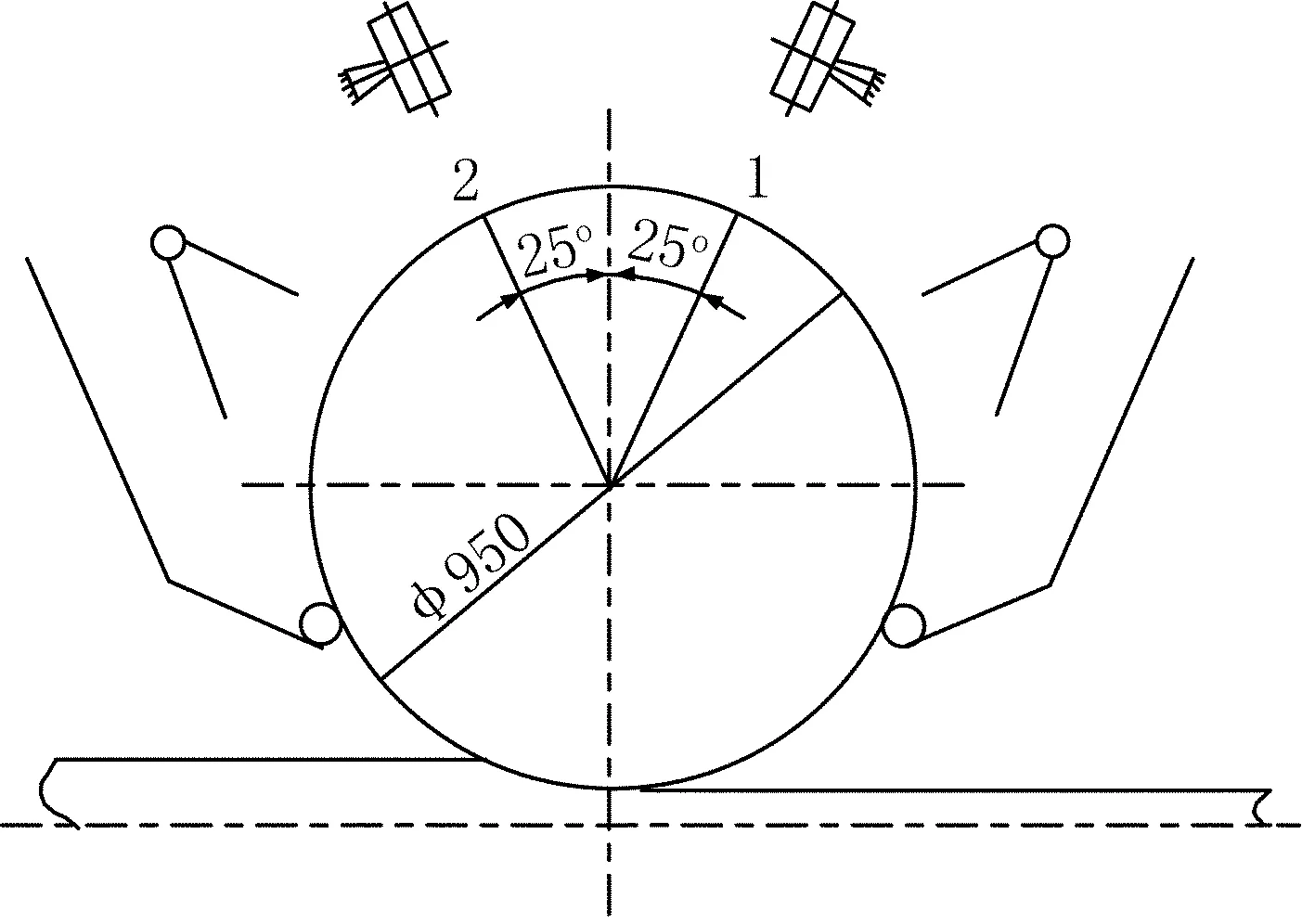

综合考虑,选择在上工作辊顶部及下工作辊底部设置测温元件更为合理,见图10。

图10 轧机出入口结构

1-上工作辊冷却装置; 2-上导板; 3-机架辊; 4-下导板; 5-下工作辊冷却装置

5.4 测温元件的分布

确定了测温元件的布置位置,但具体分布情况及如何与分段冷却配合工作,需做进一步研究才能确定。

以国内某热轧机上工作辊为例来分析,轧辊直径为φ950mm,轧制速度为120m/min。根据设备结构,设定测温元件沿轧辊周向如图11所示分布,即与轧辊中心线成25°角。由此可计算出位置1到2之间弧长l=414.52mm,轧辊从1转至2处所需时间约为0.2s。

1)沿轧辊周向分布

从前面的图2可以分析出,轧辊由1转至2处时,在0.2s时间内,辊面温度不会出现大幅变化,两处温度接近相同。因此,轧辊圆周上1或2处均可设为测温点,但仅需一处设置测温元件即可满足在线测温要求。

图11 测温元件沿轧辊周向布置

2)沿轧辊轴向分布

该热轧机分段冷却装置将轧辊沿轴向分为5段,为了精确的反映各个分段的温度变化情况,应设置5个测温点分别与各冷却段相对应,测温点的间距与各段中心间距相同,如图12所示。

图12 测温元件沿轧辊轴向分布

6 结论

通过对带材轧制过程中轧辊表面温度分布和轧辊表面热凸度变化情况的研究,提出了在线检测轧辊表面温度的理念。在对在线测温工作原理分析后,确定了测温元件的型式及布置位置;并对测温点的布置与分段冷却的关系进行了研究,确定了测温元件沿轧辊周向及轴向的分布状况,为改善分段冷却的工艺性能,合理控制轧辊表面横向热凸度变化提供了理论依据。设置测温系统对改善轧辊热凸度的效果如何,能否根据检测结果分析出轧辊表面缺陷的分布情况,能否通过检测轧件温度来改善轧辊热凸度,以及轧制过程中轧辊的温度变化量、冷却系统的热交换量、轧辊热凸度的计算等问题,仍需做进一步的研究。

[1]杨湘生译.通过测定轧辊表面温度和热通量来评价冷却性能[J].中文科技期刊数据库,1996(3).

[2]高建红,黄传清,王敏,黄建平.高速钢热轧辊表面温度场的测定与应用[J].机械工程材料,2009(11).

[3]李兴东,刘献东,杨利坡,刘宏民.热连轧机轧辊热辊型及冷却制度研究[J].冶金设备,2005(5).

[4]杨利坡,王东城,于丙强,王英睿.热轧辊瞬态温度场快速仿真模型[J].塑性工程学报,2010(1).

[5]郭忠峰,徐建忠,李长生,刘相华.1700热连轧机轧辊温度场及热凸度研究[J].东北大学学报(自然科学版),2008(4).

[6]徐光,张黄强,刘显军,赵嘉蓉,李海滨.CVC轧辊热凸度模型研究[J].冶金设备,2006(5).

[7]郭忠峰,李长生,徐建忠,刘相华,王国栋,刘太斗.薄板坯连铸连轧过程轧辊温度场及热凸度的研究[J].钢铁,2006年增刊.

[8]郭大伟.浅析轧辊热凸度与轧辊冷却水的关系[J].冶金丛刊,2002(4).

[9]岳晓丽,连家创,李俊洪.热带钢连轧机轧辊热凸度在线计算模型的研究[J].冶金设备,2002(6).

[10]曹小军,卢红梅.轧辊热凸度实例分析[J].山西冶金,2007(5).

[11]周燕,肖刚,胡秋.轧辊温度场热交换系数的一种简便确定方法[J].钢铁研究,2002(2).

[12]孔祥伟,李壬龙,王秉新,王国栋,刘相华.轧辊温度场及轴向热凸度有限元计算.钢铁研究学报[J],2000年增刊.

Research of Surface Temperature Detection System for Strip Mill Roll

Ning Haosen Zu Dawei Chen Rong Zhang Dalei

(Design & Research Institute of DHHI Group Company Ltd., Dalian 116013)

Through the study of the surface temperature distribution of the strip rolling process of roll, the roll surface temperature in real-time detection with infrared temperature measurement device which is online detection, thus more timely and accurate control roller subsection cooling water flow, so that the process performance of roll cooling can be optimized; and analyzing the arrangement position of temperature measuring device, ultimately determine a reasonable installation position.

Roll Temperature field Infrared temperature measuring device Cooling

宁浩森,男,1981年出生,毕业于大连理工大学机械设计专业,硕士,工程师

TG333.17

A

10.3969/j.issn.1001-1269.2014.04.006

2014-03-15)