马氏体耐热钢4Cr10Si2Mo的连铸生产工艺探讨

2014-08-10安航航

叶 英 安航航

(1:北京中冶设备研究设计总院有限公司 北京100029; 2:中冶南方工程技术有限公司 湖北武汉430223)

马氏体耐热钢4Cr10Si2Mo的连铸生产工艺探讨

叶 英1安航航2

(1:北京中冶设备研究设计总院有限公司 北京100029; 2:中冶南方工程技术有限公司 湖北武汉430223)

马氏体耐热钢由于其物理特性,在连铸生产过程中易出现表面凹陷、中心疏松及中心缩孔等质量缺陷。通过对马氏体耐热钢在连铸过程中的凝固特点、高温特性和缺陷形成的机理进行分析、研究,优化连铸生产工艺,有效地改善了铸坯质量。

马氏体耐热钢 连铸工艺 铸坯质量

1 前言

4Cr10Si2Mo为典型马氏体Cr-Si系耐热气阀钢[1]。由于其合金含量高、钢水粘度大、导热性差、凝固结构具有较发达的粗大柱状晶带,连铸生产过程中易出现铸坯表面凹陷、中心疏松和缩孔、等轴晶率低等质量问题[2-3],国内绝大多数特钢厂采用模铸生产。某钢厂试验采用连铸方式生产,生产中采取了一系列工艺措施来提高马氏体耐热气阀钢的铸坯质量。本文主要介绍连铸工艺优化实践情况。

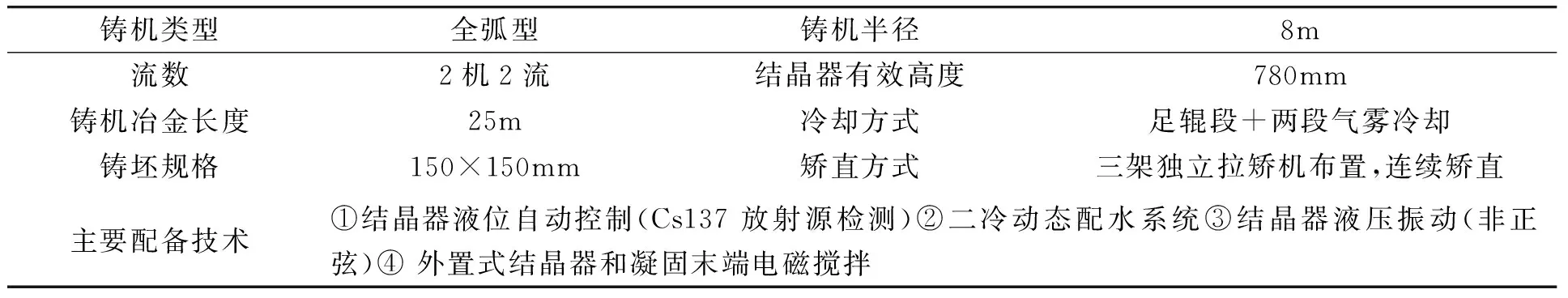

2 连铸机基本情况

马氏体耐热气阀钢生产工艺流程:25tEAF直流电弧炉+25tIF中频炉(熔化返回料,控制碳、磷含量)+25tVD真空精炼炉(脱硫、脱气和去夹杂、成分微调和控制温度)-合金钢连铸机(150mm ×150mm)。表1为连铸主要技术参数,表2为4Cr10Si2Mo主要化学元素成分。

3 缺陷形成机理

3.1 表面纵向凹陷

马氏体耐热气阀钢在凝固过程中,在γ相转变为α相时,凝固坯壳收缩变形,坯壳生长不均,造成强度不均,保护渣流入强度低的地方,使凝固壳减薄、生长滞后,铸坯在结晶器中冷却不均匀、局部收缩是造成纵向凹陷的主要原因。

表1 铸机主要技术参数

表2 4Cr10Si2Mo主要化学元素成分(单位:%)

3.2 中心疏松缩孔

方坯凝固末端液相穴相当尖,易产生搭桥,当桥下面的钢水继续凝固时,得不到上部钢液的补充,下部区域产生小钢锭凝固组织,从而出现周期性的、断续的缩孔和疏松。任何促使铸坯凝固时柱状晶发达的因素均是导致疏松、缩孔的主要原因。

3.3 等轴晶率低

等轴晶是在较大的成分过冷区内,其周围为过冷熔体的条件下形成的。要提高铸坯的等轴晶率,改善中心疏松、缩孔和偏析,细化铸坯晶粒,需要进行两个关键操作:

1)增大过冷度。对于连铸坯钢液凝固到一定程度后,邻近固-液界面液相中的溶质集中会处于相对稳定状态,形成成分过冷。当固液—界面的成分过冷大于形核所要求的过冷度时,在固液界面析出新的晶核,这些晶核长大阻止柱状晶向铸坯内延生长。降低温度梯度将有效提高过冷度,实际生产中,降低温度梯度对结晶组织形貌起主要作用。

2)设置结晶器电磁搅拌,用电磁力打断柱状晶,打断的柱状晶成为形成等晶的晶核,增加等柱晶的比例。

过热度高以及电磁搅拌参数不合理是等轴晶率低的主要原因。

4 提高铸坯质量的工艺优化实践

提高马氏体耐热气阀钢铸坯质量,主要使铸坯拥有:较低的表面纵向凹陷、高的等轴晶率、低的中心疏松和缩孔;现场工艺优化主要围绕:钢水过热度与拉速合理匹配、均匀坯壳控制、组合电磁搅拌参数优化、二冷工艺优化来实施。

4.1 钢水过热度与拉速合理匹配

过热度是决定等轴晶区大小的一个重要参数。过热度低,则铸坯等轴晶区大。过热度高, 柱状晶区大,甚至产生柱状晶搭桥现象形成中心疏松或缩孔; 且造成拉坯速度慢,不利于铸坯缓冷;也不利于铸坯矫直,因为拉速低造成铸坯表面硬度大。

对于4Cr10Si2Mo,要保证浇注顺利、良好的铸坯质量、保证后期的缓冷,过热度与拉速的合理匹配很重要。

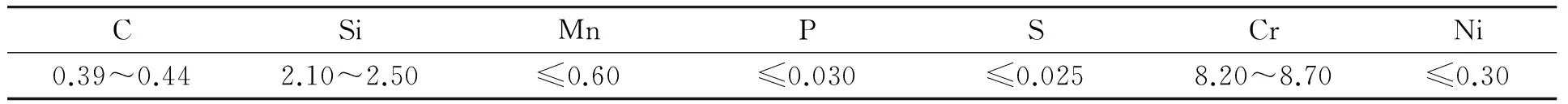

在投产初期,为保证生产顺利进行,中包过热度一般在50℃以上,拉速范围为0.85m/min~1.4m/min。当拉速达1.4m/min时,铸坯出现严重中心疏松和缩孔。后来通过采取合理措施:控制过程温降,强化钢包烘烤提高包衬温度在1000℃以上,严格执行温度每升高5℃,拉速降低0.05 m/min,后期过热度得到了有效控制,中包过热度能稳定在20℃~40℃之内,拉速稳定在0.7m/min~1.1m/min之内,铸坯质量有较大提高。中包钢液温度变化如表图1和图2所示。

图1 生产前期不同炉次大包上台温度

图2 生产前期一个浇次连浇三炉钢中包测温度

4.2 均匀坯壳控制

4.2.1 结晶器液面波动控制

结晶器液面波动过大,会造成渣条卷入到钢液中,被出生坯壳捕捉后引起坯壳厚度不均,导致铸坯表面纵裂甚至漏钢。起初由于中间包容量较小(10t),以及大包操作工操作不熟练,另外结晶器电磁搅拌强度太大,使弯月面上下波动剧烈达到±6mm;后来通过采用结晶器液面波动控制系统,优化结晶器电磁搅拌电流,同时严格管理操作工,最终液面波动控制在±3mm。

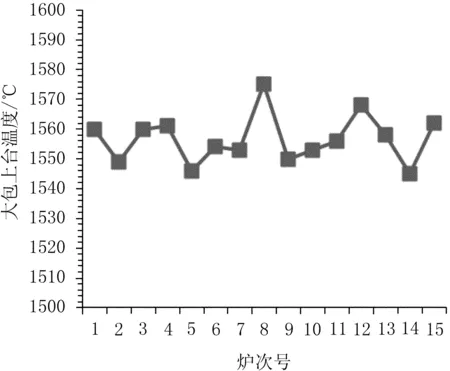

4.2.2 合适的结晶器冷却强度及保护渣

合理选用保护渣对于减少铸坯表面纵向凹陷至关重要,尤其是保护渣的粘度、半球熔化温度、熔化速度和碱度。由于国内对4Cr10Si2Mo连铸专用保护渣相关研究较少,对保护渣的选型成分设计上参照近似马氏体不锈钢的保护渣[4],其理化参数见表3。

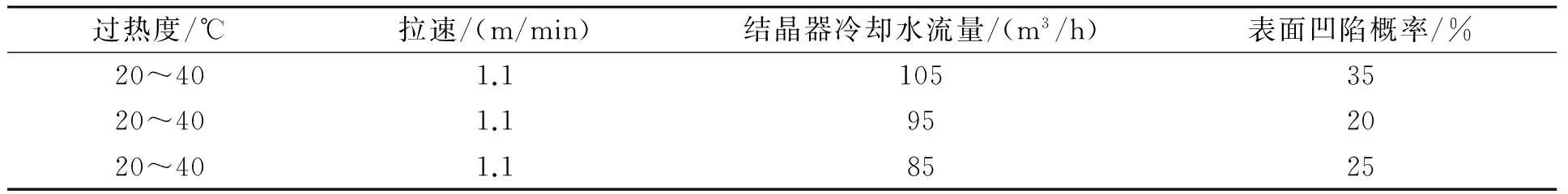

结晶器冷却强度的大小对铸坯表面纵向凹陷也有较大影响,因此合理、均匀的结晶器冷却的强度可以降低表面凹陷的概率。表4为在相同工艺参数下结晶器水量为105,95,85m3/h下测得的铸坯表面出现凹坑概率。

表3 马氏体不耐热气阀钢保护渣主要理化参数

表4 不同结晶器冷却水流量下铸坯表面凹陷的概率

生产4Cr10Si2Mo钢种的合理结晶器冷却强度为95m3/h,结晶器冷却水温差为5℃~7℃。

4.2.3 合适的结晶器锥度

4Cr10Si2Mo马氏体耐热气阀钢导热性能差,且收缩大。锥度的大小必须合适,过大的锥度会造成结晶器对坯壳的挤压,导致角部凹陷,坯壳与结晶器摩擦增加,加剧结晶器磨损, 还会出现表面增铜。在角部区域,由于气隙的作用会形成热节点,易造成坯壳减薄并引起裂纹。锥度过小又会使气隙增大、热流减小、坯壳减薄,容易发生漏钢并诱发皮下裂纹和纵向凹陷。起初生产中发现,结晶器下口磨损严重,且出现表面纵裂凹陷,后来通过优化采用三段式抛物线锥度解决了此问题。

4.3 组合电磁搅拌参数优化

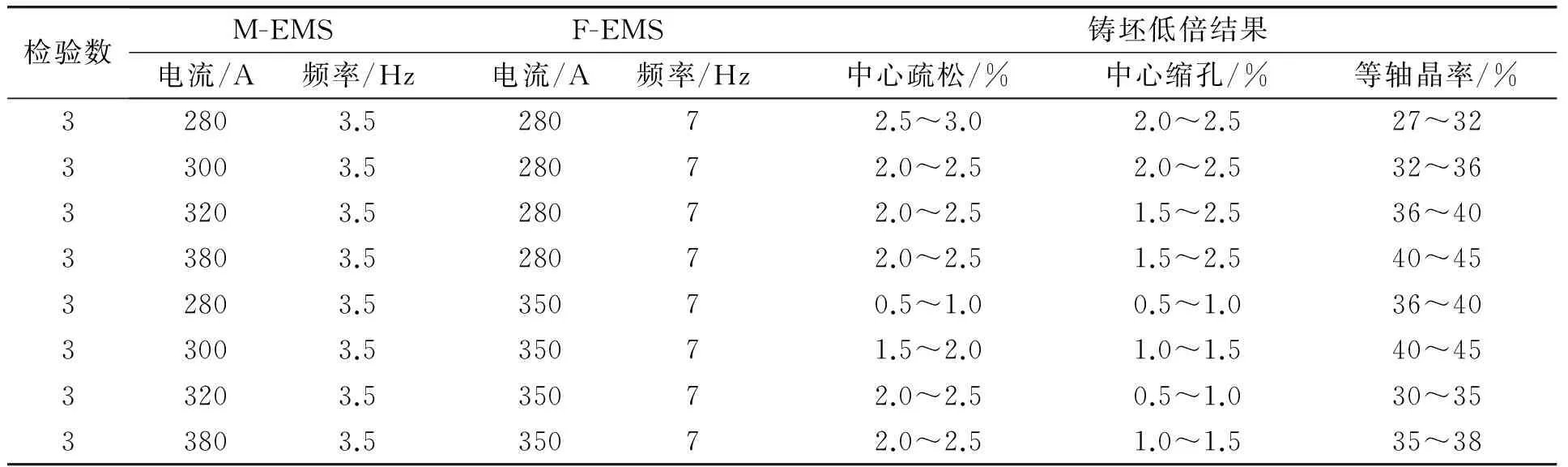

综合采用结晶器电磁搅拌(M-EMS)和末端电磁搅拌(F-EMS)可极大改善铸坯凝固组织,提高铸坯质量[5]。为研究组合电磁搅拌对铸坯低倍组织缺陷的影响,拉速在1.0m/min,过热度在20℃~40℃,末端电磁搅拌位置为6.8m,搅拌方式均为交替方式(正转5s、停顿1s、反转5s),考虑不同的电磁搅拌电流对铸坯低倍组织缺陷的影响,如表5所示。

由表5中数据可以看出,提高结晶器电搅电流能明显提高铸坯的等轴晶率,铸坯低倍组织缺陷级别也相应降低,但是增大末端电磁搅拌电流时等轴晶率几乎无变化,可能是由于末端电磁搅拌位置有所偏差,其次是由于冷却强度过大,铸坯中形成的凝固液心较短。结晶器电搅和末端电磁搅拌组合,电搅电流不是越大越好,最佳结晶器电磁搅拌电流为280A,频率为3.5Hz,末端电磁搅拌电流为350A,频率为7Hz。

表5 组合电磁搅拌参数对低倍组织缺陷的影响

根据电磁搅拌试验结果,对末端电磁搅拌位置进行优化。采用射钉实验,发现当凝固末端位置在6.8m时,铸坯几乎完全凝固,验证了以上实验结果。根据射钉铸坯低倍结果,分别计算得到铸坯的凝固系数K为28.90和29.61,按照末端电磁搅拌处液相率为30%,确定合适的末端电磁搅拌位置为距结晶器弯月面4.6m。采用结晶器电磁搅拌电流为280A,频率为3.5Hz,末端电磁搅拌流为350A,频率为7Hz,进行实验,低倍结果如表6所示。

表6 最优组合电磁搅拌参数的铸坯低倍结果

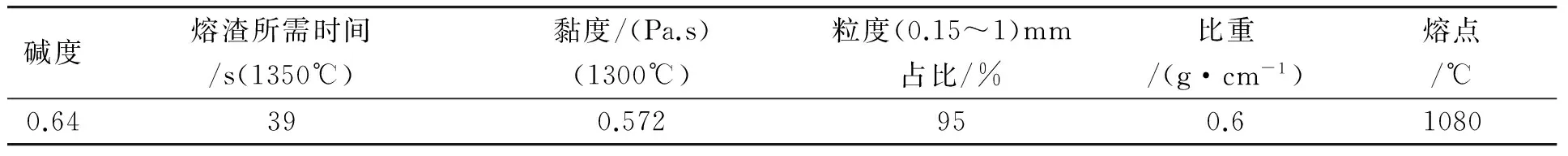

4.4 二冷工艺优化

二冷强度过大,造成断面上温度梯度过大,会促进柱状晶生长,减少等轴晶比例。马氏体不锈钢二次冷却强度设计的关键:

1)二冷配水设计要考虑马氏体不锈钢较低的热导率。

2)要考虑马氏体不锈钢的热力学性能,特别是高温强度低、容易产生高温蠕变特点,冷却强度较碳钢弱,要重视冷却的均匀性。图3为4Cr10Si2Mo钢的高温力学曲线,零强度温度(ZST)为1386℃,零塑性温度(ZDT)为1350℃。

3)要考虑马氏体不锈钢合适的出坯温度, 为后续铸坯缓冷提供条件。

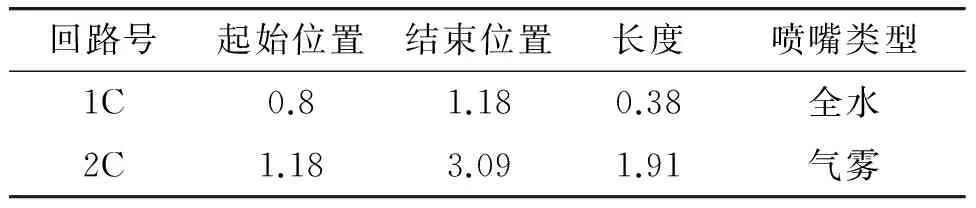

根据冶金规则及高温力学曲线,对于4Cr10Si2Mo马氏体耐热钢,采用弱冷,拉速为1.0m/min,比水量为0.22L/kg,应用动态二冷配水系统,保证均匀冷却。表7为本铸机的二冷回路基本参数。

图3 4Cr10Si2Mo的高温力学曲线

表7 二冷回路基本参数(单位:m)

5 应用效果

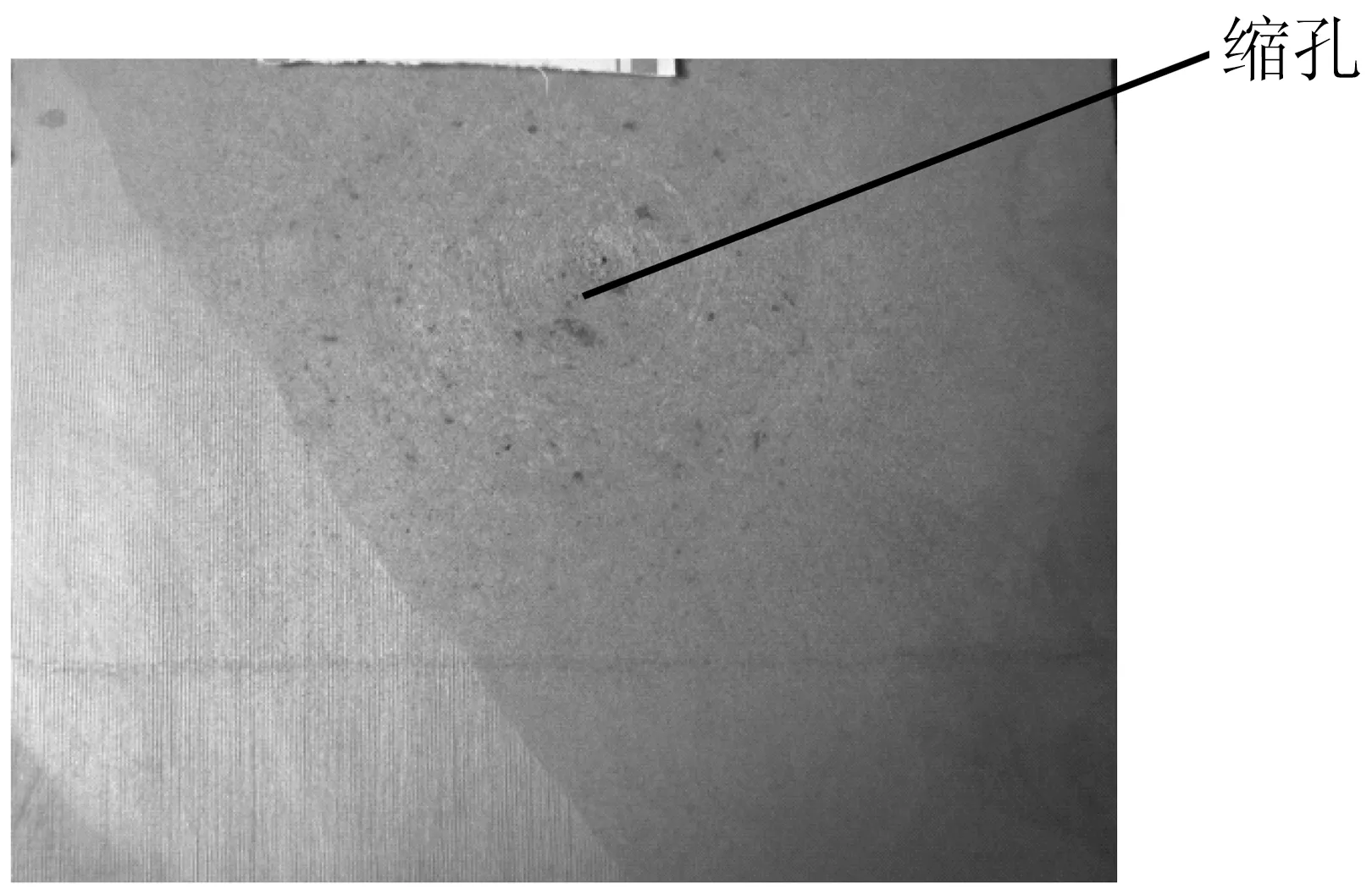

通过对铸机工艺参数的优化,在降低过热度、拉速后,适宜的冷却强度和电搅参数下,铸坯表面质量良好,表面纵向凹坑基本没有出现;铸坯内部无任何裂纹,中心疏松80%均在1.5级以下,中心缩孔90%在1.0级内,铸坯中心等轴晶率平均达到了40%。典型低倍见图4。

图4 铸坯典型低倍组织

6 结论

1)铸机设备的合理设计、二级控制模型的应用以及对不锈钢生产工艺的优化是保证高品质铸坯质量的前提;

2)合理的结晶器冷却强度,合适的结晶器锥度和保护渣对保证结晶器内坯壳的均匀性有重要的影响;

3)马氏体耐热钢4Cr10Si2Mo连铸坯主要的质量问题是中心疏松和中心缩孔,严格控制过热度与拉速的关系,合理的二冷参数及采用二冷动态配水系统,以及综合采用结晶器电磁搅拌和末端电磁搅拌等技术是减少中心疏松和中心缩孔的有效方法。

[1]程世长,刘正东,杨钢等.中国内燃机气阀钢的现状和建议[J].钢铁研究学报,2005,Vol,17(3):4-7.

[2]杨杰,周书才,彭军.马氏体不锈钢方坯连铸工艺研究[J].炼钢,2011,Vol.27(1):50-51.

[3]周书才,杨治力,杨杰.连铸主要工艺参数对马氏体不锈钢方坯质量的影响[J].重庆科技学院学报(自然科学版),2005,Vol,7(4):31~32.

[4]杨军.马氏体不锈钢板坯连铸保护渣研制与应用[J].钢铁,2012,Vol.47(2):26.

[5]战国锋,王恩刚,姜在伟等.电磁搅拌对马氏体不锈钢凝固组织的影响[J].铸造,2009,Vol.58(12):1245~1246.

·业界动态·

鞍钢成功开发440mm特厚钢板

鞍钢集团钢铁研究院与鞍钢股份鲅鱼圈分公司携手开发出440mm特厚钢板,探伤性能满足客户要求,并顺利供货,填补了国内空白。

特厚钢板广泛应用于电力、海工、化工、机械、军工等国民经济的各个方面。传统热轧方式生产特厚钢板的原料有模铸钢锭、电渣重熔钢坯、锻造钢坯等,但其存在生产成本较高、成材率和探伤合格率较低的弊端,同时在以热轧方式生产300mm以上钢板时无法保证探伤性能。

440mm特厚钢板的成功开发,不仅填补了国内以低成本生产工艺轧制保探伤特厚钢板的空白,而且对提升鞍钢特厚钢板的品牌形象和市场竞争力具有重要意义。为了让更多用户接受和认可该工艺生产的特厚钢板,鞍钢目前正在进行相关企业标准和国家标准的制订和申请。

Discussion of Continuous Casting Technology of Martensitic Heat-Resistant Steel 4Cr10Si2Mo

Ye Ying1An Hanghang2

(1:Beijing Metallurgical Equipment Research & Design Corporation Ltd. of MCC Group, Beijing 100029; 2:WISDRI Engineering and Research Incorporation Limited, Wuhan 430223)

Owing to physical characteristics of martensitic heat resistant steel, quality defects easily appeared in continuous casting process, such as surface depression, central porosity and central pipe and so on. By studying solidification characteristics and high temperature characteristic of martensitic heat resistant steel in continuous casting process, formation mechanism of defects were analyzed. After continue casting technology was optimized, billet quality has improved effectively.

Martensitic heat-resistant steel Continuous casting technology Billet quality

叶英,女,1963年出生,毕业于北京科技大学机械系冶金机械专业,工学学士,高级工程师

TF777

B

10.3969/j.issn.1001-1269.2014.04.009

2014-03-21)