富氧侧吹炉铜水套的优化配置及应用实践

2014-08-10尤廷晏邵振华

尤廷晏, 邵振华, 徐 风, 夏 青

(烟台鹏晖铜业有限公司, 山东 烟台 264002)

设备及自动化

富氧侧吹炉铜水套的优化配置及应用实践

尤廷晏, 邵振华, 徐 风, 夏 青

(烟台鹏晖铜业有限公司, 山东 烟台 264002)

对富氧侧吹炉传热过程进行分析,结合生产实践介绍了侧吹炉中各类铜水套的配置、设计理念以及安全使用措施,指出耐火材料与铜水套配合使用是富氧侧吹炉的特点,具有热量损失小、投资少等优点。

富氧侧吹炉; 铜水套; 耐火材料; 热量损失

0 概述

随着铜冶炼工业的发展,铜水冷元件也在各种炉型中得到了广泛应用。目前应用最广泛的是铜水套,分为钻孔式及预埋铜管式。钻孔式铜水套制造技术简单,造价较低,水套钻孔密度大,冷却能力强。但是,这种铜水套的堵头和进出水接头在热态下容易胀裂并腐蚀,造成水套漏水或渗水,危害炉体安全。而预埋式铜水套虽然制造技术要求高,但是安全可靠,不易漏水,所以应用较为普遍。目前,大型埋管式铜水套也已实现了国产化[1]。烟台鹏晖铜业有限公司在富氧侧吹炉(以下简称侧吹炉)的不同部位配置了自主设计的铜水套,不仅满足了铜冶炼生产的需求,同时也较好地控制了铜水套的制作成本,降低了生产过程中的热量损失。

1 铜水套应用理论基础

侧吹炉的炉墙可简化为二层结构,从内至外分别为衬体层(耐火材料和各类隔热材料)、预埋式铜水套层(如图1)。耐火材料起隔热作用,减少炉子的热损失。同时采用铜水套后,在炉墙上形成了一个外层冷却强度很大的冷却层,使得炉墙耐火材料始终在低温下工作,大大延长了炉寿命。

图1 炉墙结构简图

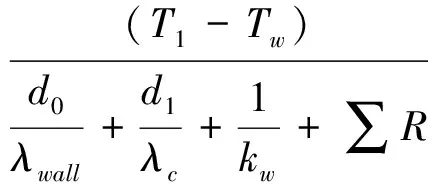

假设炉墙的传热为一维(厚度)方向的传热过程[2-3],则:

qwall=qfusion+qbath

(1)

(2)

(3)

qbath=h(Tbath-Tl)=hΔTslag

(4)

式中:qwall——衬体层热面向外的热流密度,W/m2;

qfusion——衬体层的潜热热流密度,W/m2;

qbath——熔池对衬体层的热流密度,W/m2;

λwall——衬体层的导热系数,W/(m2·K);

ρ——衬体层的密度,kg/m3;

H——释放的潜热,W;

A——接触面积,m2;

Tfu——衬体层的厚度,m;

h——综合传热系数, W/(m2·K);

Tbath——熔池温度,K;

Tl——衬体层温度,K;

ΔTslag——渣的过热度,K。

(5)

式(5)中,λi、ρi、Cpi分别为对应材料层的导热系数(W/(m2·K))、密度(kg/m3)和比热容(J/(kg·K))。

在稳态导热条件下(即衬体层的厚度维持一定,炉墙内温度梯度稳定),式(3)为0,式(1)简化为:

(6)

(7)

式中:d0、d1——衬体层、水套层厚度,m;λwall、λc——衬体层、水套层导热系数,W/(m2·K);kw——冷却介质对流换热系数,W/(m2·K);

Tw、Tc——冷却介质、铜水套平均温度,K;

ΔTw——冷却介质温度差,K;

Cw——冷却介质比热容,J/(kg·K);

mw——冷却介质质量,kg;

∑R——多个界面接触热阻之和,K/W。

(1)侧吹炉内始终有一层稳定的、厚度(d0)为300 mm的衬体层,炉子上部的衬体层厚度更是达到600 mm,相比于传统铜水套的直接挂渣形式,这种设计保温效果更好,炉子热损失更低。同时,传统的铜水套要多消耗30%~35%的昂贵铜料,而且不一定能形成稳定的“渣皮”,这种区别在渣线以上区域更加明显。“渣皮”在渣线以上不易形成,铜水套长期暴露于高温炉气中,造成铜水套磨损,严重时造成铜水套烧损,失去完整性而漏水[4]。

(2)侧吹炉因为有耐火材料内衬,所以对铜水套冷却强度的要求小得多,因而铜水套循环水量(mw)小,进出水温度差(ΔTw)小,冷却水带走热量小,侧吹炉内热利用率较高。

(3)由于铜水套的冷却作用,耐火材料始终在规定的使用温度范围内工作,对提高炉龄起到了积极作用;同时,侧吹炉内熔渣也可在耐火材料表面凝固形成“渣皮”,对降低热量损失和确保炉体安全起到促进作用。

2 侧吹炉铜水套配置

2.1 侧吹炉简介

侧吹炉是一座有耐火材料衬里、关键部位嵌有铜水套的固定式长方形炉子(如图2)。主体结构由基础、炉底、炉墙、炉顶、上升烟道、虹吸池及外围钢结构等部分组成,铜水套广泛分布在炉墙、炉顶、上升烟道等区域[5]。

图2 侧吹炉示意图

2.2 熔炼区铜水套

熔炼区铜水套应用在渣线以下区域,铜水套中间预留风口组件安装孔,内衬耐火材料,水套间通过凸糟连接,内置循环水管(如图3)。侧吹炉渣线以下为熔体搅动区域,温度相对较高、冲刷较严重,故该部位铜水套要有较强的热传导能力。因此,熔炼区铜水套设计尺寸较大,水套内水管的分布密度大,水冷强度大。水套间通过凹凸槽连接,水套布置整体性强,可有效防止熔体泄露。

图3 熔炼区整体式水套示意图

2.3 炉墙铜水套

炉墙铜水套主要在渣线以上的炉墙间隔分布,该处与熔体接触较少,炉墙铜水套长度为1 400~3 000 mm,与砌炉耐火材料相同厚度,内置一根循环水管,可根据实际砌筑情况合理搭配。渣线以上部分温度相对较低,不直接与熔体接触,熔体冲刷较小,对铜水套冷却强度要求相对较低。使用嵌入式铜水套不仅可以降低铜水套的使用量和制作成本,同时可以大大降低热量损失,图4反映了铜水套与耐火材料在侧吹炉墙上的分布情况。嵌入式铜水套的应用使得该区域冷却强度降低,循环水带走的热量减少,对维持炉内热平衡,提高侧吹炉热利用效率具有显著作用。而且由于铜水套的降温作用,耐火材料的寿命得到了极大地提高,图5为500 d炉龄时炉墙耐火材料腐蚀情况。

图4 炉墙嵌入式水套及配置示意图

2.4 烟气出口铜水套

烟气出口铜水套在上升烟道下方,是炉体与余热锅炉水冷壁的连接部分。该水冷件为大型铜水套,通过大型螺栓直接固定在外围钢结构上,拆卸安装方便。通过在内壁中增设凹槽,可使内衬的耐火捣打料牢固附着在水套上(如图6),由于耐火捣打料的存在,大大提高了铜水套的安全性能,开炉时可直接烧油提温。采用凹槽设计,即使部分区域捣打料在生产过程中脱落,也比较容易形成挂渣,能够有效保证水套安全。

图6 烟气出口铜水套示意图

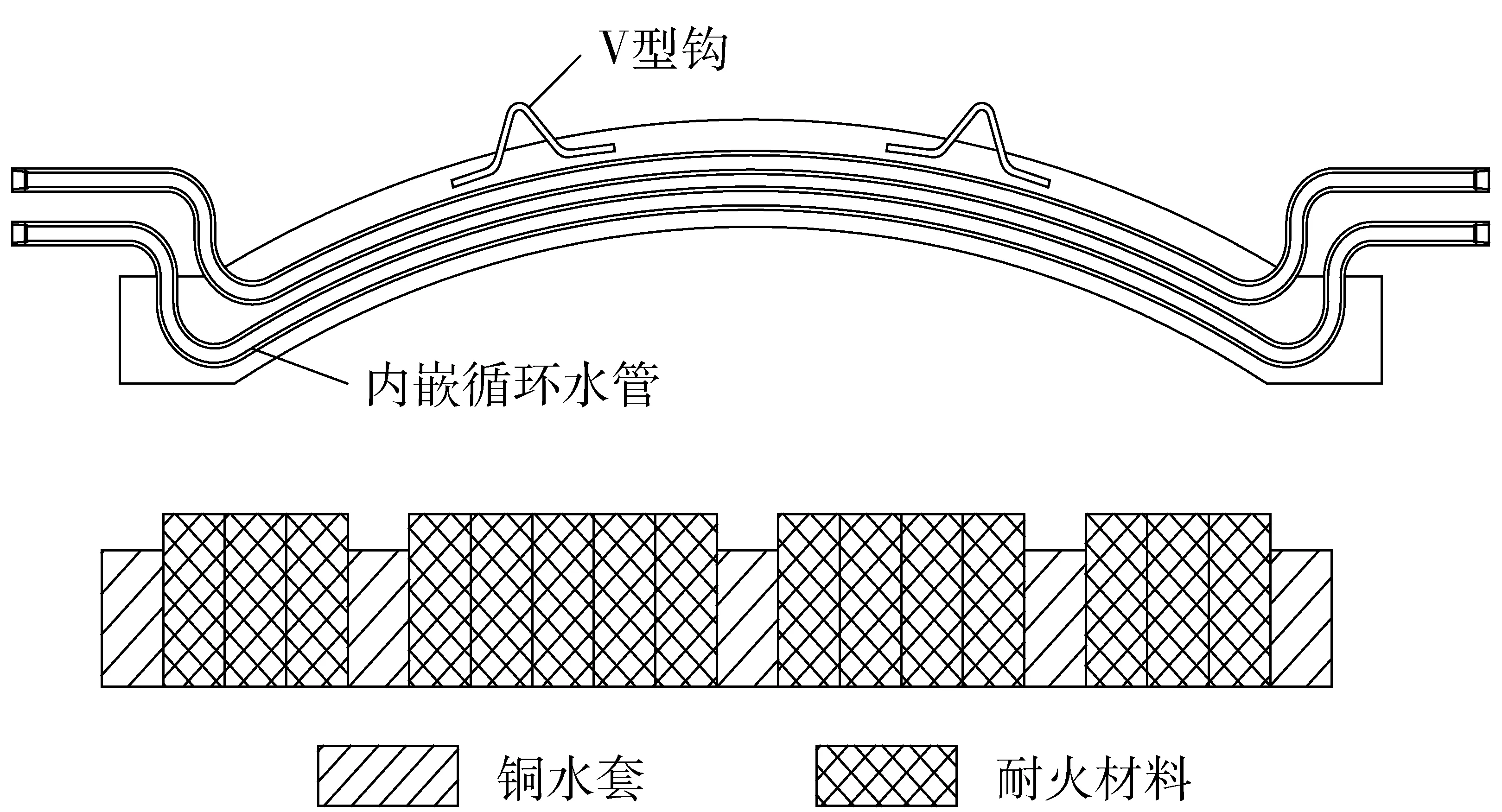

2.5 炉顶拱形铜水套

炉顶拱形水套间隔分布在炉顶弦中间,宽度、弧度都与炉顶弦一致,内置两根独立水管,进出水方向相反。铜水套起着骨架及冷却炉顶耐火材料的双重作用,可有效提高耐火材料使用寿命,确保炉顶安全。炉顶拱形铜水套示意图及水套、耐火材料分布如图7。

图7 炉顶拱形水套、炉顶配置示意图

2.6 其它异型铜水套

除上述铜水套外,侧吹炉其它铜水套包括加料口铜水套、补风口铜水套、虹吸口铜水套等,可有效保护侧吹炉薄弱环节。实际使用过程中在加料口铜水套内增加不锈钢管,以减轻矿粉对水套内壁的冲击,延长使用寿命。虹吸口及补风口水套的示意图见图8。

图8 虹吸口、补风口水套示意图

3 铜水套使用安全措施

由于循环水的存在,使得铜水套的使用安全成为日常生产中必须考虑的问题。一旦铜水套发生腐蚀漏水,容易引发冷却水泄露而导致安全事故,对设备和人员危害极大。侧吹炉铜水冷件的安全措施主要包括使用前的检测及使用过程中的监控两部分。

3.1 使用前的安全检测

铜水套出厂后,需要对其材质、物理规格、力学性能进行一系列测试。主要包括:

(1)利用γ射线检测水管与水套粘合程度;

(2)对水套进行水压测试,测试压力为1 MPa,通水30 min不得有渗漏;

(3)水套必须用钢球进行通球试验,确保管路顺畅。

3.2 使用过程中的安全监控

(1)对进出水温度的监控。日常生产中,在每个水套的出水管道上都配备有温度测量设备,以达到对出水温度的在线实时监控,并设置高温自动报警装置。生产过程中,控制出水温度不高于45 ℃时,侧吹炉铜水套可处于安全运行状态。一旦出水温度过高,由于通常使用没有经过水处理的自来水作循环水,水套内部容易结垢,造成水量降低,对水套的安全运行影响较大。

(2)对水套或炉墙外壁温度的监控。水套外壁温度是反映水套运行情况的关键参数,同时,在炉况一定的情况下,也能反映出炉衬的腐蚀程度和炉墙挂渣厚度。因此,日常生产中需要经常对水套外壁温度进行点检,遇到水套外壁温度上升较快的情况,需要及时查找原因并采取措施。

(3)检修时铜水套的维护。上个炉期拆除下来的铜水套,通常情况下是可以继续使用的,对于部分腐蚀磨损或变形严重的易损件要予以更换。水套拆除后,需要用浓度为5%的稀盐酸或硝酸对水管进行酸洗,以除去水管内附着的水垢。同时,由于旧水套表面不可避免地带有氧化铜或其他污渍,因此需要用砂轮对水套内衬面进行抛光打磨,以提高水套的导热效率。上述措施完成后,水套经压力测试合格后可重新投入使用。

4 结语

目前国内铜冶炼行业发展较快,各种炉型在不同方面均有各自的特点。其中,侧吹炉熔炼在中小企业中有迅速发展和普及的趋势,铜水套和耐火材料的配合使用是烟台鹏晖铜业侧吹炉的特点,增加耐火材料内衬可以减少热损失,从而降低生产能耗,配合铜水套的使用又可提高耐火材料的使用寿命,两者相辅相成。烟台鹏晖铜业侧吹炉自2008年改造以来,经多个炉期的完善,炉内铜冷却元件配置日趋合理。目前采用的配置方式具有如下优点:

(1)由于有耐火材料内衬,因此可以直接烧油开炉,开停炉方便。临时停车可直接开停,无需外放熔体,短时间内不需要进行烧油操作,生产控制方便。

(2)可有效控制投资成本。相比与其它炉型铜铜水套的大规模使用,侧吹炉在炉墙渣线以上采用嵌入式铜水套,较好地控制了投资成本。

(3)铜水套带走热量少。耐火材料内衬的存在为炉内能量利用效率的提高创造了有利条件。目前,侧吹炉循环水仅需配备1台较小的循环泵便可满足日常的生产需求。

(4)水套使用寿命长。侧吹炉运行5年多以来,各类水套基本不需要更换。大修期间,仅需配备少量备用水套便可满足检修需求。

(5)循环水用量较小,并且需要补充的新水量也少得多。

国外铜水套常采用负压进水方式,很好地解决了生产过程中因水套泄露导致炉内进水的问题,该项技术在国内铜冶炼行业应用较少,这将是今后主要的研究方向。

[1]袁精华. 闪速炉技术的发展方向[J]. 中国有色金属, 2008,(2): 70-72.

[2]张先棹. 冶金传输原理[M]. 北京: 冶金工业出版社, 2005.

[3]安月明. 论熔炼炉冷却部件的设计与制造工艺[J]. 有色设备, 2011,(2): 5-9.

[4]贾美高, 吴启常, 佘京鹏等. 提高铜冷却壁效能的新思路[A]. 2006年全国炼铁生产技术会议暨炼铁年会[C], 杭州, 2006.

[5]孙林权, 王举良. 富氧侧吹熔池熔炼炉炼铜的生产实践[J]. 中国有色冶金, 2011,(4): 13-16.

Optimizingconfigurationandapplicationpracticeofcopperwaterjacketforoxygen-enrichedside-blownbathsmeltingfurnace

YOU Ting-yan, SHAO Zhen-hua, XU Feng, XIA Qing

Heat transfer process of oxygen-enriched side-blown bath smelting furnace was analyzed. The configurations,design ideas and safe use measures of different copper water jackets were introduced according to industrial production practice. It is pointed out that cooperative use of refractory and copper water jacket is the character of oxygen-enriched side-blown bath smelting furnace, including the advantages of small heat loss and investment, etc.

side-blown bath smelting furnace with oxygen enriched; copper water jacket; refractory; heat loss

尤廷晏(1972—),男,山东烟台人,冶金工程师,从事有色冶炼技术管理工作,现为烟台鹏晖铜业有限公司熔炼车间主任。

TF811; TF806

B