降低贫化电炉渣含铜影响因素分析

2014-08-10沈强华

孙 香, 张 鑫, 祝 星, 沈强华

(1.昆明理工大学冶金与能源工程学院, 云南 昆明 650093; 2.楚雄滇中有色金属有限责任公司, 云南 楚雄 675000)

降低贫化电炉渣含铜影响因素分析

孙 香1,2, 张 鑫1,2, 祝 星1, 沈强华1

(1.昆明理工大学冶金与能源工程学院, 云南 昆明 650093; 2.楚雄滇中有色金属有限责任公司, 云南 楚雄 675000)

本文主要介绍艾萨炉火法炼铜工艺中贫化电炉渣含铜影响因素,并结合楚雄滇中有色金属公司生产实践,对电炉渣含铜影响因素及降低渣含铜措施进行了探讨与分析。

贫化电炉; 渣含铜; 温度; 冰铜; 渣型

楚雄滇中有色金属有限责任公司(简称滇中冶炼厂)于2006年采用艾萨炉熔炼- 转炉吹炼技术进行了粗铜10万吨/年、硫酸30万吨/年的改扩建项目,至2009年10月建成并投入试生产,经过近一年的生产实践与创新改进,实现了指标稳定的正常生产。滇中冶炼厂采用艾萨熔炼生产冰铜,冰铜和炉渣混合熔体进入贫化电炉进行澄清、分离,比重较大的热冰铜从炉前放出供转炉吹炼,而比重较小的电炉渣则由炉后放出水淬后送至渣场堆放,转炉吹炼渣进行缓冷处理后通过渣浮选工艺回收有价金属。在整个熔炼过程中电炉水淬渣目前未再回收利用,也成为弃渣,采用外销的方式处理。以现有生产规模,电炉渣含铜每降低0.1%,每年可减少300 t铜损失。因此,研究熔炼过程中影响电炉渣含铜的因素,对于提高冶炼过程中铜总回收率有着重要的意义。

为了获得在生产实践过程中电炉渣含铜影响因素及其作用规律,最终获得降低渣含铜解决方案,作者进行了相关探索性试验并记录了生产过程艾萨炉

渣冰铜品位、艾萨炉平均温度、电炉油耗、电炉渣型、电炉温度(铜温度、渣温度)、电炉渣含钙、电炉渣磁性铁、水淬渣含铜等参数。本文根据试验或实践结果,结合生产经验及基础理论,分析了电炉渣含铜影响因素及其原因,并提出可能的解决方案。

1 电炉渣含铜现状

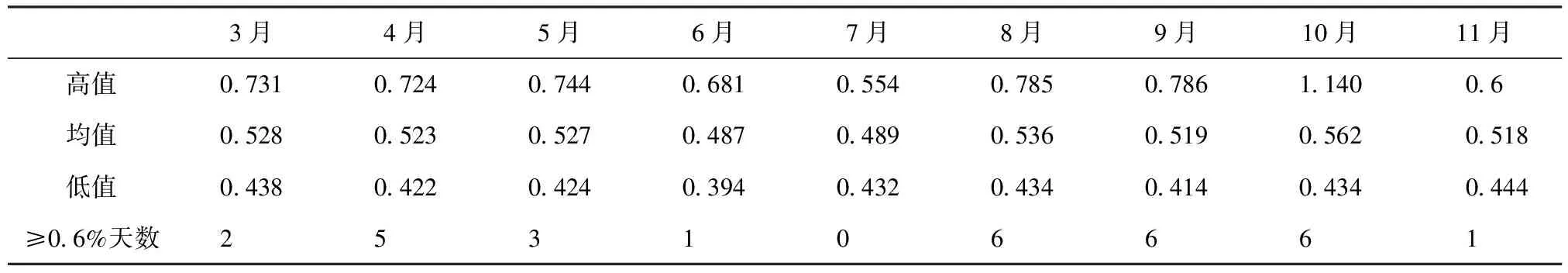

目前国内外广泛采用的“熔池熔炼- 电炉贫化- 转炉吹炼”冶炼工艺产生的炉渣含铜普遍较高,一般电炉渣含铜在0.5%~1%范围内。滇中冶炼厂通过几年的生产实践与技术探索,电炉渣含铜有所降低。如表1与图1所示为2012年度3—11月的电炉渣含铜数据统计情况。各月份的渣含铜平均值在0.53%左右,最低渣含铜保持在0.43%左右,但是可以看出电炉渣含铜最高值基本上都超过了0.7%,超过0.6%的天数每月多达6天。这说明电炉渣含铜在实际生产过程中仍有降低的潜力,且控制稳定的渣含铜对于提高铜产量极具意义。

表1 2012年3—11月电炉渣含铜数据统计情况 %

图1 2012年3~11月电炉渣含铜波动情况

2 电炉渣含铜的影响因素

电炉渣中的含铜主要有三种形态,其中金属铜占20%~65%、硫化铜5%~60%、氧化铜10%~30%。铜在渣中的损失形式包括机械夹杂、化学溶解和物理溶解。

机械夹杂损失是铜以铜锍或金属铜液滴形式夹带于炉渣中带来的损失,主要来源于冰铜富氧顶吹熔炼和转炉吹炼时来不及从炉渣中沉降分离的铜硫和金属铜。这部分损失与炉渣的密度、黏度、铜硫- 炉渣界面张力等因素有关,同时还受冰铜品位、炉渣氧势、操作温度、澄清时间等生产条件影响。一般而言,降低炉渣密度和黏度、增大铜硫- 炉渣界面张力、降低冰铜品位和炉渣氧势都有利于降低机械夹杂,实际生产过程中可以通过提高操作温度与延长澄清时间来实现。

化学溶解损失指铜以氧化物形态造渣引起的溶解损失,其与体系中的硫势、氧势、冰铜品位、组元的活度系数相关。在组元活度系数一定的条件下,降低氧势、提高硫势、降低冰铜品位,会减少炉渣中铜的溶解损失。当冰铜品位较高时,铜的溶解损失以氧化物溶解为主,当冰铜品位接近白冰铜成分时,渣含铜急剧升高。

物理溶解损失是铜以硫化物形态溶解于渣中引起的损失。控制炉渣中SiO2适当含量可以大大降低硫化铜在渣中的溶解度,此外CaO和Al2O3都能与SiO2形成络合物,并能降低FeS和其他硫化物在熔渣中的溶解度,从而改善熔渣与熔锍之间的分离效果。

2.1 温度对电炉渣含铜的影响

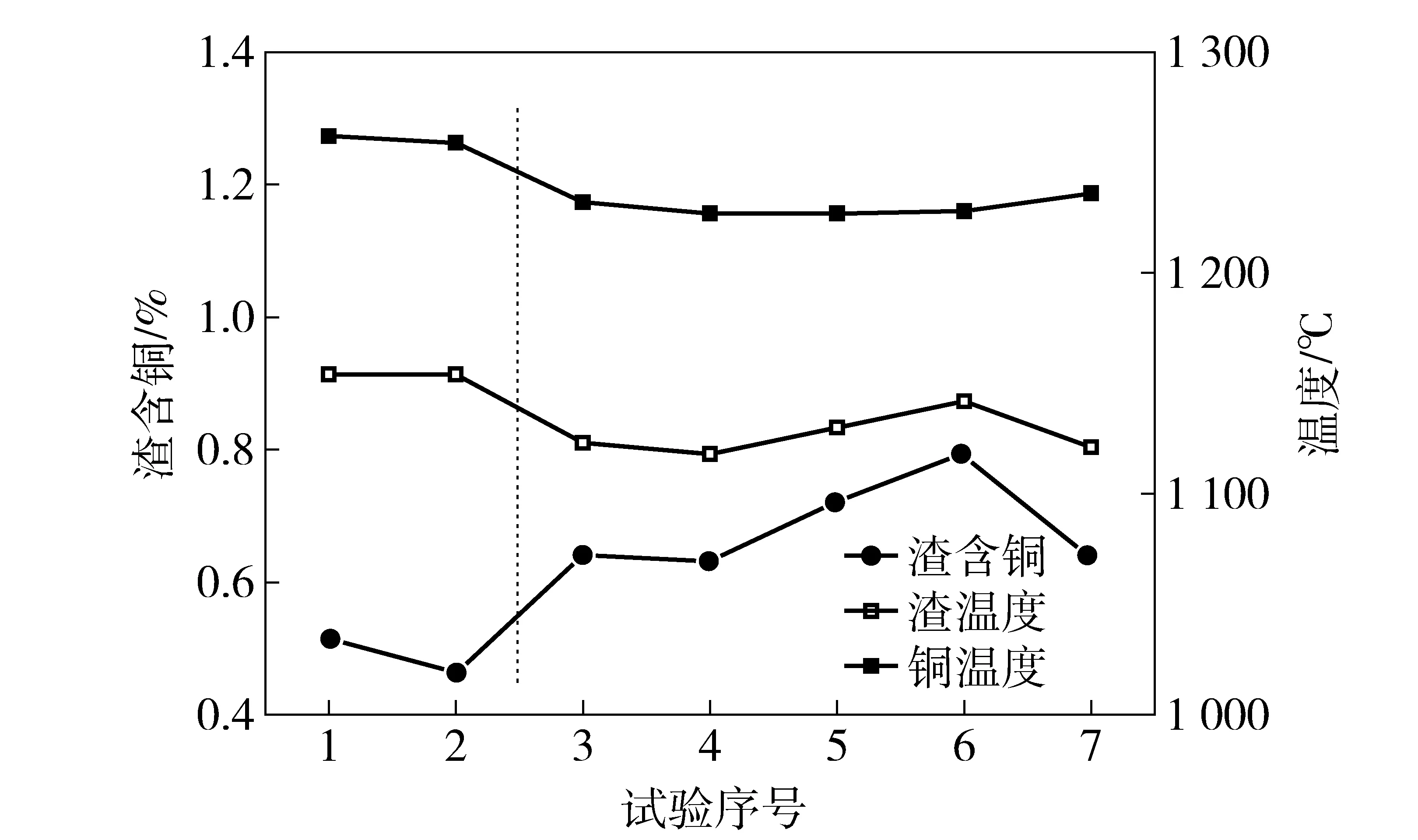

本厂采用艾萨炉+电炉工艺进行火法冶炼,熔炼温度是一个重要的控制参数。电炉产出冰铜的温度为1 140 ℃左右,电炉渣温度为1 230 ℃左右。熔炼过程中,过高的温度会造成炉寿缩短,温度过低会造成炉渣发粘,影响冰铜与渣分离,继而造成电炉弃渣含铜升高。如图2所示为熔炼系统正常运行条件下的实验结果:在较高的渣与铜温度时候(试验1与2),产出的电炉渣其渣含铜也相对较低;而渣与铜的温度较低时(试验3-7),其渣含铜普遍较高,这也很好的揭示了温度对电炉渣含铜的影响。

图2 渣含铜随电炉渣温度与冰铜温度波动情况

2.2 冰铜品位对电炉渣含铜的影响

电炉渣含铜与冰铜品位有关,冰铜品位越高,产生的渣量也越大,相对应的铜损失也增大。铜在渣中的损失形式包括:(1)机械夹杂损失,由于炉渣粘度大、表面张力小,使冰铜与炉渣分离不完全;(2)物理损失,铜的硫化物熔于炉渣引起的铜损失,冰铜能溶解于渣中;(3)化学损失,铜以Cu2O·SiO2造渣进入渣中带来的损失。

冰铜品位的控制在熔炼过程中非常重要,它的控制需要根据电炉铜渣面和转炉进料情况作出适时调整。艾萨冰铜品位对于电炉渣含铜有着重要的影响作用。在艾萨熔炼过程中,当艾萨炉中冰铜品位过高时,冰铜中含氧几率上升、炉渣氧势增高,此后冰铜与铜渣进入电炉,Cu2O在强烈氧势作用下进入渣中,电炉渣含铜升高;放渣时,冰铜在电极的搅动与渣的流动作用下部分铜与渣一起流出,也会导致电炉渣含铜升高。因此,合理的控制冰铜品位是降低电炉渣含铜的手段之一。

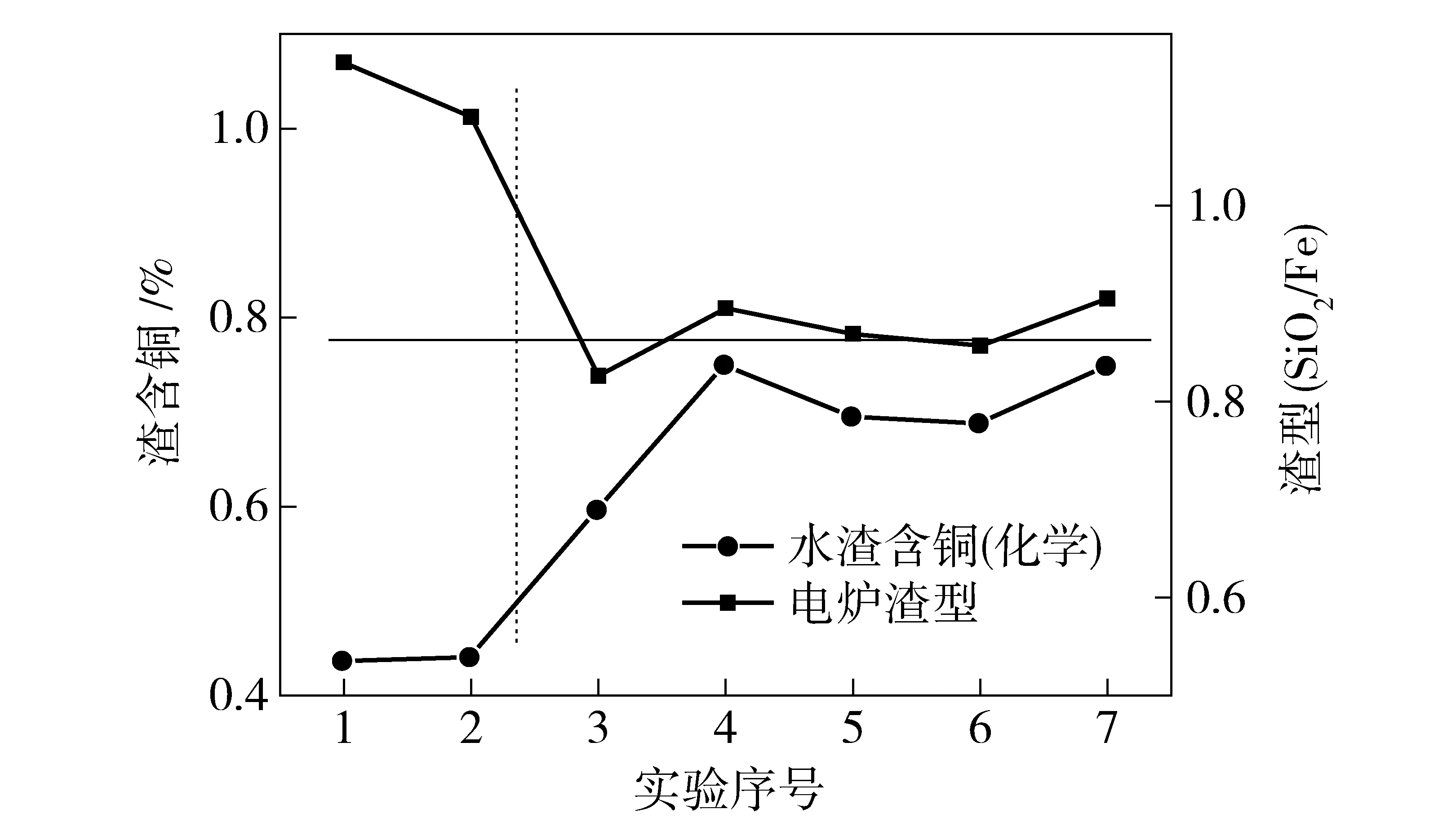

滇中冶炼厂艾萨熔炼过程中,冰铜品位在正常运行条件下一般控制在50%~60%之间,大多时候艾萨冰铜品位在~55%。实际生产也表明艾萨冰铜品位控制在55%对于获得较低的渣含铜较为有利。如图3所示,在保持较低的艾萨冰铜品位时(试验1与2),其对应的电炉渣含铜较低,而冰铜品位较高时(试验3-7),其渣含铜较高。

图3 电炉渣含铜随艾萨冰铜品位波动情况

2.3 渣型、磁性铁对电炉渣含铜的影响

一般在铜冶炼厂,渣型是指渣中硅铁比,即炉渣中二氧化硅(SiO2)的含量与炉渣中铁(Fe)的含量比值。炉渣组成、熔点、粘度与相对质量等基本特性主要取决于渣型。炉渣性质很大程度上取决于SiO2在渣中的含量。电炉渣中的SiO2升高,磁性铁(Fe3O4)含量下降,渣的粘度增大,冰铜与渣界面张力增大,增强了冰铜微滴的聚合,减少了冰铜在渣中的溶解,有利于降低机械夹杂与物理溶解带来的铜损失,对于降低电炉渣含铜是有利的。如图4所示,实践也表明维持合适的硅铁比对于获得较低的渣含铜是十分有利的,当硅铁比较低时渣含铜相对较高。由表2中数据可知渣型越高电炉渣中铜的含量越少。但生产实践证明,硅铁比超过1.4后,渣含铜也将再次上升。此原因是过高的渣型导致电炉炉渣导电率变差,炉温变低后采取加大电极插入深度操作,反而导致下部冰铜受到电极的搅动而使少量冰铜再次往渣中流动,使渣含铜再次升高。

表2 滇中冶炼厂生产经验数据

本厂针对艾萨熔炼炉产生的冰铜和渣混合物处理方式:在贫化电炉内直接进行渣与锍的分离,产出弃渣和锍。从艾萨炉通过溜槽放进电炉的熔体是冰铜与渣的混合物,其冰铜品位高达50%~60%,高含量的Fe3O4渣与高品位冰铜共存,增加了冰铜在电炉内贫化的复杂性。渣中Fe3O4含量较高时,在贫化电炉熔体温度下降的时候,Fe3O4会析出并在一些部位形成炉结,还会在冰铜与渣之间形成一层隔膜层,最终影响电炉操作并导致渣含铜升高。

实际生产过程中,硅铁比一般控制在0.8~1.2范围内,电炉中Fe3O4含量控制在2%~10%范围波动。硅铁比的调整可以通过配料实现并加以控制,而电炉渣中的Fe3O4的控制主要依靠还原操作来实现,采用还原剂对Fe3O4进行还原是降低磁性铁的重要途径。柴油、重油、天然气等还原剂在电炉的液相中形成气泡,高频率的气流搅动能够使熔渣中锍粒互相聚合的机会增多,促进锍粒子的沉降作用。液体与气体还原剂不但可形成良好的搅动条件,增加还原剂与炉渣的接触表面积,还原反应容易进行,而且不需要过高的温度,还原效率高,可达到最佳贫化效果。

图4 电炉渣含铜随渣型波动情况

2.4 其他影响因素分析

除上述影响因素之外,影响电炉渣含铜的因素还包括:用于造渣的物料成分、涨熔池时间与燃煤品质等。

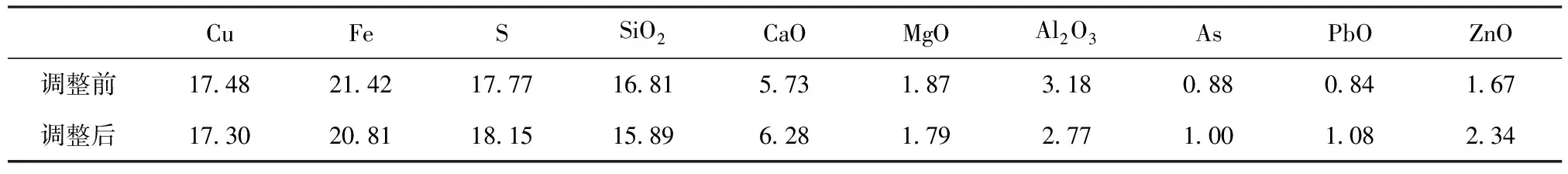

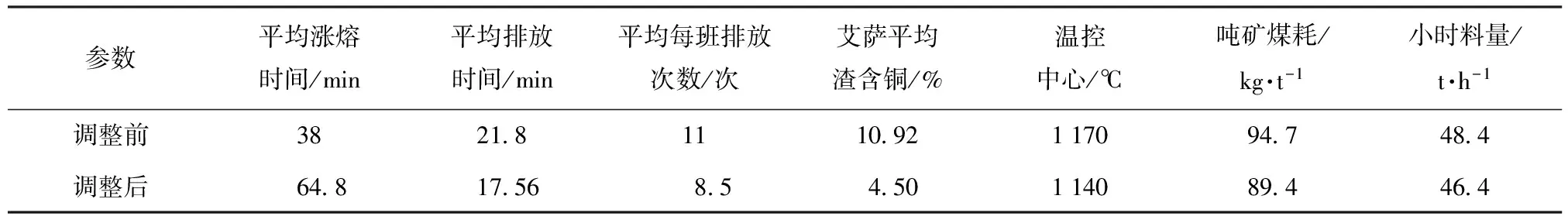

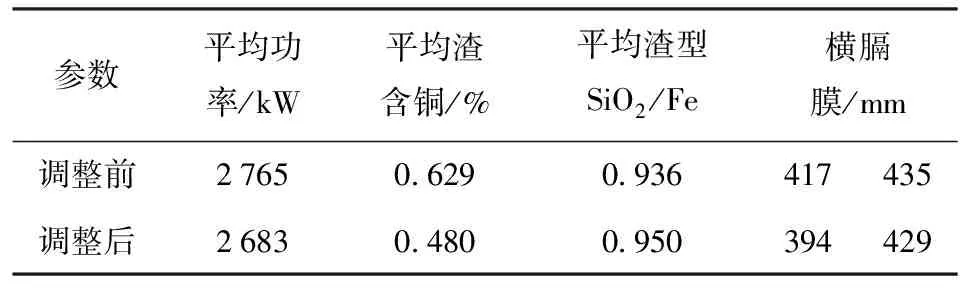

用于造渣的物料成分除SiO2与FeO外,还包括Ca、Mg与Al的碱性氧化物,控制适量的碱性氧化物量有利于降低炉渣粘度增加其流动性。Mg与Al的碱性氧化物含量升高也会导致炉渣流动性变差、炉渣熔点升高,铜渣分离困难,从而加剧铜在渣中的损失。因此物料中Mg与Al杂质成分含量不宜太高。对于形成三元渣型的Ca含量升高,炉渣粘度适宜、流动性较好且熔点降低,有利于冰铜与渣的分离及后续排放。如表3~表5所示,本厂在生产实践过程中针对原料波动而引起的渣型上升、磁性铁降低与炉渣中含硅过量等问题,提高了原料的CaO含量,延长了电炉澄清分离时间与涨熔时间,有效的降低了电炉渣含铜。

表3 CaO含量调整前后物料成分情况 %

表4 CaO含量调整前后艾萨炉各控制参数

表5 CaO含量调整前后电炉控制参数及渣含铜

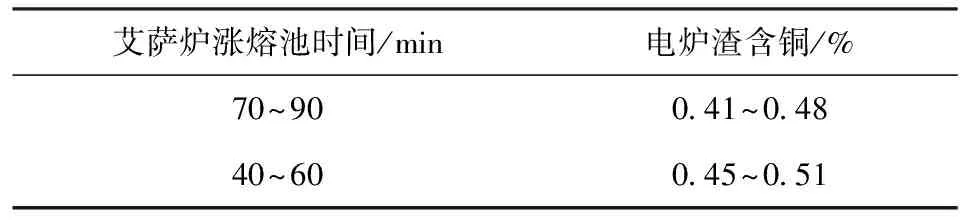

艾萨炉涨熔池时间对渣含铜也有一定的影响,涨熔池时间决定电炉铜渣澄清时间。一般在渣型较高时,渣的粘度变大、透气性变差,相对应的涨熔池时间较短,艾萨排放熔体次数增多,电炉中渣的澄清分离时间也变短,此时就会造成电炉渣含铜升高。在这种情况下,应该查找原因并调整渣型,减少排放次数。表6为实际生产中对于艾萨炉涨熔池时间与电炉渣含铜情况的统计结果,这也说明了在较长的涨熔时间下有利于获得较低的渣含铜。

表6 实际生产中艾萨炉涨熔池时间与电炉渣含铜情况的统计结果

此外,燃煤品质对于降低电炉渣中铜损失也是十分重要的。燃煤品质差的情况下,煤里的固定碳少或实际利用率低,一方面会造成氧气过剩,渣中磁性铁含量升高,易在电炉中形成横隔膜,导致铜渣难分离;另一方面,煤中杂质会进入渣中,从而加剧铜在电炉渣中的损失。因此,在实际操作时尽量提高煤的实际利用率或煤的品质,以便降低电炉渣含铜。

3 结语

滇中冶炼厂在应用艾萨熔炼+电炉贫化+转炉吹炼的工艺过程中,一直致力于降低电炉渣含铜提高企业效益方面的生产实践与技术原理方面的研究,取得了较好的结果,其电炉平均渣含铜基本稳定在0.5%左右的较低水平。公司冶炼技术人员自艾萨炉工艺运行以来,通过总结生产实践经验、科学整理分析数据、自主制定试验方案,根据发现问题、解决问题、持续改进的方式开展了大量的工作,逐渐形成了一套行之有效、效果明显的降低贫化电炉渣含铜处理方案。但是,随着优质矿产资源的减少与未来即将展开的技术改造,进一步降低电炉渣含铜或维持较低渣含铜仍面临着巨大的压力。

[1]朱祖泽, 贺家齐. 现代铜冶金学[M].北京:科学出版社,2003.

[2]杨晓琴, 史谊峰, 张邦琪, 杨家旺.艾萨炼铜技术的应用及创新[J]. 中国有色冶金,2006, (4): 18-22.

[3]张邦琪, 史谊峰. 艾萨炉渣和转炉渣混合贫化机理的探讨[J]. 中国有色冶金,2005, (5): 24-28.

[4]张秋先. 奥斯麦特炉熔炼过程中渣含铜的探讨[J].有色金属, 2002, 10(1): 16-18.

[5]李样人.降低电炉渣含铜的措施[J]. 矿业工程, 2003, 23(3): 49-50.

[6]华宏全. 云铜艾萨熔炼技术应用浅析[J]. 矿冶工程, 2011, 31(6): 88-91.

Analysisofinfluencingfactorsoncoppercontentreductioninslagofcleaningelectricfurnace

SUN Xiang, ZHANG Xin, ZHU Xing, SHEN Qiang-hua

The factors that influence the copper content in slag of cleaning electric furnace in copper pyrometallurgy process with Isa furnace were mainly introduced, and based on the production practice of Chuxiong Dianzhong nonferrous metals Co. LTD., the factors of influencing copper content in slag of electric furnace and measures to decrease the copper content in slag were discussed and analyzed.

cleaning electric furnace; copper content in slag; temperature; matte; slag type

孙 香(1983—),女,昆明理工大学在读工程硕士,楚雄滇中有色金属公司从事冶金工作。

TF811

B