装饰原纸造纸机结构特征及运行参数

2014-08-10杨先忠杜灿奎蒋保平

杨先忠 杜灿奎 蒋保平

(山东昌华造纸机械有限公司,山东聊城,252059)

2012年初,山东昌华造纸机械有限公司与国内某一大型特种纸生产集团公司签订了幅宽2640 mm、车速700 m/min装饰原纸造纸机项目。该造纸机于2013年10月试车投产,试机运行车速450 m/min,生产定量80 g/m2的纸张,经过4个月的生产运转,生产车速稳定在690 m/min,成品纸产量达180 t/d,最高运行车速为706 m/min,产品质量稳定,整机运行平稳。该造纸机无论从运行速度,还是从单机产量,均达到装饰原纸生产线的国际先进水平,填补了国内空白。

装饰原纸是一种以优质木浆和钛白粉为主要原料、经特殊工艺加工而成的工业特种用纸,经印刷、三聚氰胺树脂浸胶后,主要用于纤维板、刨花板等人造板的护面纸。

该装饰原纸造纸机的主要技术参数为:产品定量60~100 g/m2(主定量80 g/m2);净纸宽度2640 mm;流浆箱唇口宽3000 mm;工作车速580~700 m/min;设计车速800 m/min;产量212 t/d(车速700 m/min,定量80 g/m2,100%效率);装机容量2547 kW(不含辅助传动)。

该装饰原纸造纸机的结构配置主要包括:流浆箱(水力式稀释水漂片流浆箱,全不锈钢焊接结构);网部 (聚脂成形网、脱水板系统,网案长度19000 mm);压榨部 (606复合压榨+正压);干燥部 (由1个Φ1500 mm引纸缸、11个Φ1500 mm真空缸、39个Φ1800 mm烘缸组成,烘缸最大工作压力0.8 MPa);压光机 (采用四辊双区软压光,软辊为分区可控中高辊,硬辊为铁辊,并采用循环油加热辊面);卷纸机 (辊库式全液压自动卷纸机,采用鹅颈式无损纸自动换卷)。

根据国家标准及工艺要求,装饰原纸的灰分为12%~50%,因此浆料中的填料含量在30%以上,填料的留着困难;湿纸幅的湿强度较低,造成引纸困难,抄造率低[1]。根据生产工艺要求及长期的生产经验,纸幅湿端要缓慢干燥,干端应快速干燥,以保证成纸质量。为解决以上问题,在造纸机的网部、压榨部及干燥部均进行一些特殊设计及配置,以满足生产需要。

本文主要介绍了幅宽2640 mm、车速700 m/min装饰原纸造纸机的网部、压榨部及干燥部的主要结构特点及运行情况,供设计和使用同类配置机型的同行参考。

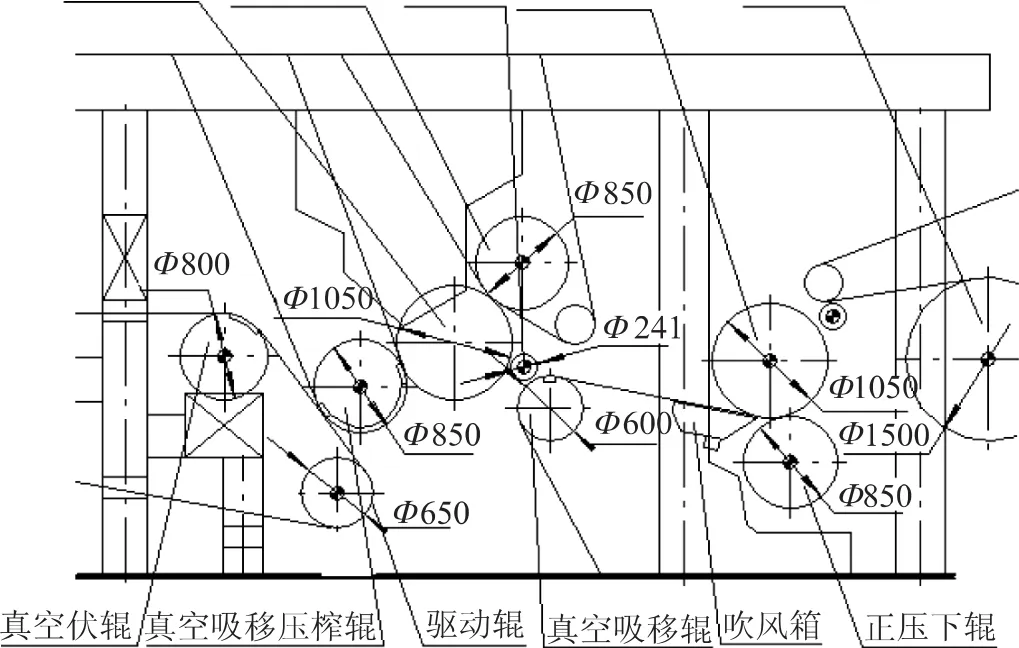

图1 网部结构示意图

1 网部

该造纸机网部为聚脂成形网、脱水板等静止脱水元件成形系统。网部的结构示意图如图1所示。网部脱水元件配置为:1+4片式成形板 (1套);5片式脱水板 (5套);水腿式湿吸箱 (4套);真空湿吸箱(1套双室);真空吸水箱 (6套,单、双、三室各2套)。

网部其他部件主要由网案台架、走台、白水盘、导网辊、胸辊、真空伏辊、驱网辊、饰面辊、刮刀等组成。为适应浆料特点及满足成纸要求,笔者在网部的设计过程中,对网部的配置做了一些特殊设计,并吸取了一些国内外先进的设计经验,优化到该网部中,如采用了多室真空箱装置、恒张力测控装置、无后座力摇振装置等。

根据工艺要求,浆料中长纤维的含量较少,短纤维较多,滤水性差,脱水较难;且填料含量在30%以上,为保证成纸中灰分要求,网部应缓慢脱水,以提高浆料的单程留着率,保证成纸质量;又因该造纸机车速较高,为保证纸幅出网部的干度,故该造纸机网案较长,且配置了较多的真空脱水元件,各真空室之间保持合适的真空梯度,且最高真空度不大于35 kPa,采用长时间、“低”真空的脱水方式完成网部的成形,防止细小纤维及填料随白水流走。

该造纸机网部真空箱采用了多室结构,即1个双室湿吸箱,2个双室真空箱和2个三室真空箱。采用多室真空箱,不仅增加了箱体刚度,减少了箱体的变形,且同一个箱体可采用不同的真空度,各室之间真空度没有损失,纸幅中的水分不会因通过各真空段真空消失而重新分布,可使同样真空度下脱水增加,提高了纸幅干度。在达到同样纸幅干度下,真空动力消耗及网部动力消耗大大降低。

该造纸机网部功率配备为:真空伏辊200 kW,驱网辊250 kW。在690 m/min车速下,纸幅出真空伏辊的干度为18.5%~20%,网部动力负荷为70%左右。

成形网运行张力一般控制在5~6 kN/m,若张力过小,成形网在各驱动点摩擦力减小,不能带动其他各辊筒正常运转,无法进行生产;若张力过大,不仅降低网子的使用寿命,而且使辊筒挠度增加,轴头受力增加,易造成辊体、轴头断裂,引发各种生产事故[2]。为保持成形网一定的张力,网部配有ABB张力传感器,传感器根据成形网的张力,发出相应的电信号,电信号通过造纸机PLC控制系统反馈到网部的电动张紧器,使其电机正转或反转,从而放松或张紧成形网,使成形网的张力保持在一个恒定的值。采用恒张力测控装置,不仅可保持成形网的张力恒定、精确,还可“实时监控”。该装置既保证了网部的正常运转,且能延长成形网的使用寿命,减少网部各种辊筒的损害。

为改善纸张匀度,网部设有摇振装置及饰面辊。摇振装置采用胸辊单点摇振,胸辊轴承采用静压滑动轴承,以提高胸辊运转的稳定性及延长其使用寿命;摇振器为法国ABK无后座力摇振器,摇振振幅为0~25 mm,最高振次600次/min。摇振器采用2个变速伺服电机驱动,根据不同的车速进行振幅及频率的调节;摇振器采用液压减震系统,以减少对设备及厂房基础的冲击。

为减小纸幅的两面差,设有饰面辊装置,饰面辊直径为2000 mm,可满足高车速的要求。饰面辊装置设有接水辊及刮刀,接水辊与饰面辊的相对位置可根据不同车速进行调节。饰面辊单独设有传动装置,功率配备为15 kW。

当造纸机车速为690 m/min,纸种定量为80 g/m2时,网部各真空点真空度为:水腿湿吸箱2~4 kPa;低真空湿吸箱6~8 kPa;真空吸水箱10~28 kPa;真空伏辊低真空室32 kPa;真空伏辊高真空室55 kPa。

2 压榨部

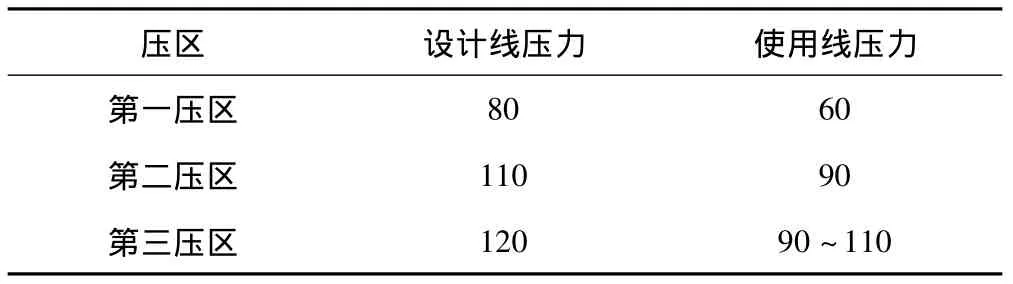

该部由606复合压榨及一道正压榨组成,共有3个压区。压榨部结构如图2所示,其主要部件参数为:真空吸移压榨辊 (Φ850 mm×3420 mm,三室双吸口,辊体为不锈钢,最大吸宽3150 mm,最小吸宽2750 mm);中心石辊 (Φ1050 mm×3250 mm,辊体材料为HT250,表面喷涂陶瓷);二压上胶辊(Φ850 mm×3250 mm,铸铁辊挂胶20 mm,辊面钻有Φ3 mm盲孔,开孔率约24%);真空吸移辊(Φ600 mm×3250 mm,单室无传动,真空抽口在传动轴上,吸口宽为80 mm,辊体材料为不锈钢包胶,最大吸宽3000 mm,最小吸宽2800 mm);正压石辊 (Φ1050 mm×3250 mm,辊体材料为HT250,表面喷涂陶瓷);正压下辊 (Φ850 mm×3250 mm,铸铁辊挂胶20 mm,辊面钻有Φ3 mm盲孔,开孔率约24%)。

图2 压榨部结构示意图

各压区的加压、抬辊均采用液压装置,备有液压站及控制系统。采用液压系统,充分利用其结构紧凑、压力传递平稳可靠、自润性好、能频繁换向、容易实现自动化控制等优势。各道压榨设计线压力、使用线压力见表1。

表1 各压区设计线压力和使用线压力 kN/m

采用606复合压榨,不仅缩短了造纸机压榨部纵向空间的需要,而且降低了设备投资费用,更重要的是因成纸灰分较高及浆料中长纤维较少,造成纸幅湿强度较低,606复合压榨实现了封闭引纸,消除了湿纸幅在压榨部无承托的行程,解决了纸幅断头问题,提高了造纸机的抄造率。

为使湿强度较低的纸幅也能在较高车速下安全地通过压榨部,正压前导毯辊采用单室真空吸移辊,且吸移辊与正压区之间的毛毯下方设有引纸箱,引纸箱采用吹风式。一方面,高速气流阻止空气从毛毯下方进入毛毯与纸幅之间;另一方面,高速气流使毛毯下方形成负压,从而排出毛毯与纸幅之间的空气,使纸幅紧贴毛毯进入正压区,避免因毛毯高速运转带入空气而使纸幅形成纸病。利用真空吸移辊及吹风引纸箱,顺利地解决了纸幅高速从复合压榨至正压榨的开式引纸问题,大大减少了压榨部的断纸,减少了压榨部损纸量,提高了造纸机的运行效率。

该造纸机压榨部功率配备为:真空吸移压榨辊250 kW,真空压榨下辊200 kW,正压下辊200 kW,正压上辊75 kW。当该造纸机车速为690 m/min,生产纸种定量为80 g/m2时,3个压区的实际线压力分别为60 kN/m、85 kN/m、112 kN/m;实测纸幅出压榨部干度为45%~47%,压榨部动力负荷为65%左右。压榨部各真空点真空度为:真空压榨低真空室35 kPa;真空压榨高真空室58 kPa;真空吸移34 kPa;真空吸水箱42 kPa。

3 干燥部

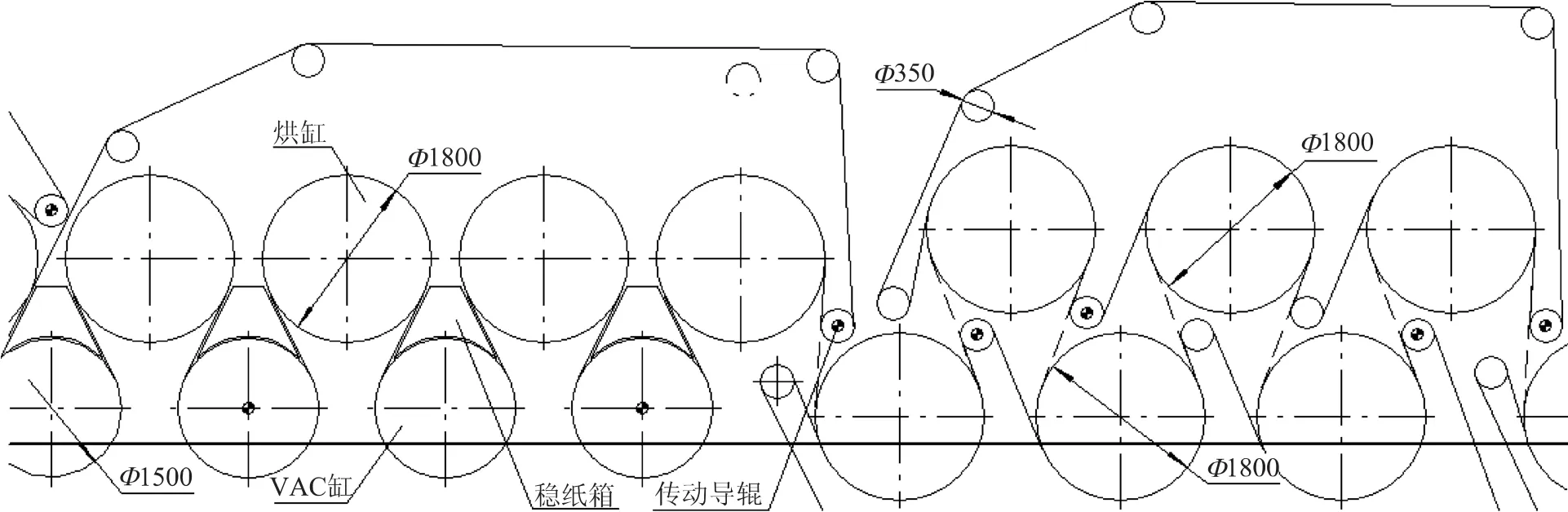

干燥部主要由烘缸装置、机架、导毯辊、干网张紧、校正装置、引纸绳装置、烘缸刮刀、引纸辊、走台、引纸割刀等组成。为满足装饰原纸高速生产的要求,干燥部采用了单毯缸、无绳引纸系统及导辊传动等新结构、新技术。

干燥部配有39个Φ1800 mm烘缸。根据长期的生产经验及生产工艺要求,纸幅湿端要缓慢干燥,干端应快速干燥,以保证成纸质量。为满足生产所需的干燥曲线,设计时,把前干燥部烘缸最高工作压力定为0.5 MPa,后干燥部烘缸最高工作压力为0.8 MPa。为减少前干燥部纸幅断头,前干燥部为单挂毯结构,设有1个Φ1500 mm引纸缸及11个Φ1500 mm真空缸,后干燥部为双毯结构。

纸幅从压榨部进入干燥部采用上缸引纸,设有Ф1500 mm引纸缸。由于湿纸幅强度较低,为了防止纸幅的断头和抖动,引纸缸前配有真空引纸箱,引纸箱产生负压,使纸幅紧贴着干网顺利进入干燥部。

图3 干燥部结构示意图

前3组烘缸采用单毯布置,即上下烘缸共用一条干网,干网承托着纸幅,使纸幅在封闭的状态下运行,以减少纸幅的抖动、断纸。下排VAC缸表面车出4 mm×5 mm(深×宽)的沟槽,沟槽中钻有Φ4.3 mm通孔,利用抽风系统形成的负压使纸幅紧贴在干网的外侧,上下烘缸之间设有吹风式稳纸器,高速气流使纸幅与干网之间形成负压,同样使纸幅紧贴干网,防止纸幅抖动,减少纸幅的断头。其余烘缸均为双毯结构。

为提高干燥部的引纸效率,烘缸之间采用了无绳引纸系统。无绳引纸系统包括吹风管、导流板及电气控制系统,控制系统可根据不同车速、不同定量来设定气流延时长短、气流大小;整个系统结构简单、维护方便,且大大提高了干燥部引纸的自动化程度,省去了传统引纸绳装置的设备维护、更换引纸绳的停机时间,提高了造纸机的开机率,降低了设备运行费用。

该造纸机烘缸传动采用了全新的传动方式——无齿箱传动,即单毯缸采用VAC缸及导辊为传动点,双毯缸全部采用导辊为传动点,VAC缸或导辊直接与传动万向轴连接,去除了传统传动机架的齿箱结构,传动点的布置 (局部)如图3所示。采用导辊传动,不仅使干燥部传动侧机架的结构变得简单,便于安装及维护,也节约了设备投资、降低了成本,而且使传动侧通风效果得到很好的改善,使传动侧与操作侧的纸幅干燥速率更趋于一致,提高了产品质量,降低了吨纸耗汽量,同时消除了由于齿轮高速运转而带来的噪音,使干燥部的运转更加平稳,大大改善了车间工作环境。

单毯缸每组设3个传动点、2个VAC缸、1个导辊;双毯缸每组设4个导辊为传动点,根据每组烘缸数量及传动点位置的不同,传动功率分别为18.5 kW、22 kW、37 kW。当造纸机车速为690 m/min,生产纸种定量为80 g/m2时,干燥部动力负荷为45%~56%。

4 结语

606复合压榨中的真空吸移压榨辊传动侧带有传动齿箱,最初齿箱内齿轮的润滑方式为油池润滑,由于转速高,产生的热量大,且不能及时散发,齿箱发热严重,齿轮热疲劳磨损,后改为稀油循环润滑,解决了这个问题。干燥部采用了无齿箱传动,在停机时,由于没有齿轮副的阻尼作用,在烘缸的惯性下,烘缸静止下来的时间大大增加。

根据造纸机的运行情况,该造纸机基本满足装饰原纸的生产及工艺要求,再经过一段时间的运转,对发现的新问题做进一步优化、改进,在此基础上取得的宝贵经验,可使今后同类型造纸机的设计更加完善。

[1] LIU Rui-heng,FU Shi-yu.The Properties of Decorating Base Paper and Production Control[J].Shanghai Paper Making,2007,38(5):18.刘瑞恒,付时雨.装饰原纸质量的影响因素及生产工艺控制[J].上海造纸,2007,38(5):18.

[2] DU Can-kui,LI Hong-jun,TIAN Hong-feng.3400/400 Structure Characteristics of Multi-ply Board Papermachine Wire Section[J].China Pulp & paper,2004,23(6):67.杜灿奎,李红军,田洪峰.3400/400四叠网多缸纸板机网部结构特征[J].中国造纸,2004,23(6):67. CPP