羽毛纤维的形态分析及其造纸性能研究

2014-08-10胡梦岩王高升刘春兰张万彬

胡梦岩 王高升 刘春兰 刘 龙 张万彬

(天津科技大学天津市制浆造纸重点实验室,天津,300457)

随着规模化家禽养殖业的发展,产生了大量的羽毛副产品,据估计,我国羽毛废弃物年产量达100多万t[1]。目前羽毛的主要应用是加工成羽毛蛋白粉添加到畜禽饲料中,尽管羽毛粉蛋白值高、供给稳定且价格低廉,但由于家畜难以消化和缺乏必要的氨基酸,被认为是价值最低的饲料用蛋白原料[2]。为了进一步扩大羽毛废弃物的应用范围和提高附加值,各国研究人员陆续开展了角蛋白的提取和应用研究、可降解高分子材料的研究以及在造纸中的应用等[3-4]。

美国农业部的Gassner等人[5]成功将羽毛纤维从家禽羽毛中分离出来。我国的才景志[6]通过化学机械法也实现了羽毛纤维的分离,并在山东金晓阳生物科技股份有限公司实现工业化生产,使羽毛纤维在造纸中的应用成为可能。

羽毛纤维质轻、柔软、耐磨、抗皱,而且抗拉性、防水性及保暖性好[7],其化学成分与传统的植物纤维造纸原料不同,羽毛的主要成分是β-角蛋白,羽毛角蛋白分子通过二硫键、氢键和其他交联作用后非常稳定。β-角蛋白侧链富含甘氨酸 (Gly)、丝氨酸 (Ser)和丙氨酸残基,其二级结构几乎都呈β-2片层结构,β-2折叠片以平行方式堆积成多层结构,片层间的Gly-Gly和Ser-Ser之间形成锁链结构,使β-角蛋白具有很强的抗张性能;同时由于β-折叠接近完全伸展状态,故其延伸性小[8]。本实验从造纸的角度研究白羽鸡的各部分羽毛纤维及分离后羽毛纤维的形态参数与木浆纤维的比较[9],为羽毛纤维在造纸中的应用提供参考。

1 实验

1.1 实验原料

针叶木浆 (NBKP),智利漂白硫酸盐辐射松浆;阔叶木浆 (LBKP),巴西漂白硫酸盐桉木浆;羽毛,产自白羽鸡,按其形态可分为正羽﹑绒羽和纤羽,本实验主要研究正羽和绒羽的形态结构及应用。羽毛纤维由山东金晓阳生物科技股份有限公司提供,羽毛纤维是指从羽毛羽干上剥离得到的单根羽枝、羽小枝以及从绒羽上分离得到的单根绒枝、绒小枝。

1.2 实验方法

1.2.1 羽毛纤维形态分析

(1)羽毛形态观察:将完整的羽片或羽绒自然平放于颜色较深的平台上,用奥林巴斯数码照相机拍摄其形态。

(2)羽枝形态观察:选用结构完整、排列整齐的羽片,用电脑生物摄影显微镜及扫描电子显微镜来观察并拍摄羽枝以及羽小枝的形态结构。

(3)绒枝形态观察:选用结构完整的绒枝,用电脑生物摄影显微镜及扫描电子显微镜来观察并拍摄绒枝以及绒小枝的形态结构。

(4)扫描电子显微镜观察:将铺展好的羽毛纤维或裁剪好的手抄片进行喷金处理,使用扫描电子显微镜 (日本日立SU-1510)进行形貌观察。

(5)纤维形态分析:称取0.100~0.150 g(绝干量,精确至0.001 g)的羽毛纤维或木浆纤维配制成300 mL悬浮液,利用纤维形态分析仪 (L&W)检测分析并记录纤维的数均长度LN、数均宽度WN、扭结指数KI、细小组分 (长度小于0.2 mm的纤维占纤维总数的百分比)等指标。

1.2.2 羽毛纤维的打浆处理

采用KRK高浓磨浆机对羽毛进行磨浆处理,浆浓20%,通过调整磨盘间隙达到不同的机械处理程度,用肖伯尔打浆度仪测定打浆度以评价磨浆效果。

1.2.3 纸张的抄造及性能检测

将处理后的羽毛纤维与针叶木浆按比例混合后进行疏解,使用快速纸张成形器抄造定量为100 g/m2的手抄片,105℃烘缸干燥。抄造好的手抄片在恒温恒湿 (温度23℃、相对湿度50%)下平衡24 h,按国家相关标准方法测试相关性能。

2 结果与讨论

2.1 羽毛的形态特点分析

2.1.1 羽毛的结构分析

白羽鸡生长周期快、肉质好,是世界各大快餐企业的首选。其全身羽毛均为白色,羽毛按其形态可分为正羽﹑绒羽和纤羽。正羽覆盖于禽类体表的翼部﹑尾部以及头﹑颈等躯干各部。绒羽生于禽类皮肤的表面,被正羽覆盖,可起到隔湿保温的作用。纤羽又叫毛羽,分布于所有羽区,羽轴较硬,仅在羽轴的顶部有少数羽枝,利用价值比较低[10]。

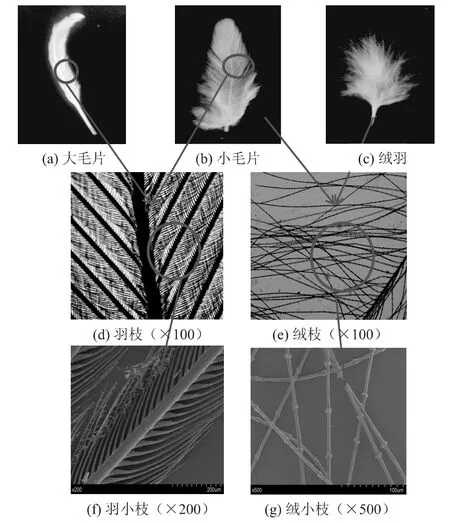

羽毛结构如图1所示。正羽分为两种,一种是分布于禽类的翼部以及尾部的大毛片 (图1(a)),其羽轴粗且硬,长度超过100 mm,羽根长度超过10 mm,羽根直径为2~3 mm,羽轴两侧是平行排列的羽枝(图1(d)),整齐紧密。另一种是覆盖于躯干各部的小毛片 (图1(b)),其羽轴长度为30~100 mm,羽轴较细,羽根直径小于2 mm,羽干的上半部分是整齐排列的羽枝 (图1(d)),靠近羽根1/4处则是自由伸展的绒枝 (图1(e)),绒枝上生有大量的绒小枝 (图1(g)),其绒枝结构和绒羽绒枝结构相同。

正羽的羽枝两侧又附生有羽小枝 (图1(f))。羽小枝形状扁平,且具有一定的厚度,平均厚度为10 μm,羽小枝的末端生有锯齿状的突起和小钩,并且分布于羽小枝的两侧,突起和小钩的数量从几对到几十对不等,相邻的羽枝成对交替排列,借羽小钩互相钩连,形成完整紧密的羽片[11]。

图1 羽毛结构

绒羽 (图1(c))贴近禽类皮肤的表面,和正羽存在明显的差异。绒羽没有紧密排列的羽片,大量细长的绒枝 (图1(e))放射状生出,其绒枝散乱排列,绒枝上又生有大量的绒小枝 (图1(g)),与羽小枝的紧密排列不同,绒小枝之间间距较大,呈30~90°斜向生长[10],且绒小枝长度较长。绒小枝的横截面从根部由扁平状向圆柱状过度,其上分布着一定数量的圆形和三角形节点,末梢分布着少数的丫形节点[8],节点处宽度是绒小枝宽度的2~4倍,节点间距约为60 μm,绒小枝上平均分布30~40个节点。

2.1.2 羽毛纤维的形态分析

通过观察,羽片中部的羽枝较长且均匀,只有少量梢部及根部羽枝较短。使用直尺测量多根羽片中部羽枝的长度以及多根羽枝、绒枝及绒小枝的长度,计算平均值;通过扫描电镜图像测量多根羽小枝的长度及多根羽枝、绒枝、羽小枝以及绒小枝的宽度,计算平均值,结果见表1所示。

表1 羽毛纤维的形态特点

由图1和表1可知,大毛片和小毛片的羽枝长度和宽度有一定的差异,小毛片的羽枝稍长,但宽度较小;小毛片的绒枝和绒羽绒枝各项指标基本一致,绒枝平均长度最大,为23.2 mm,宽度比羽枝的细;羽小枝最短,平均长度0.25 mm,宽度25.4 μm;绒小枝最细,宽度只有5.3 μm,但较长;羽毛纤维的长宽比分布范围广,绒羽绒枝长宽比最大,达1137;羽小枝长宽比最小,只有10。由以上分析可知,羽枝的平均长度为15~20 mm,平均宽度为30~35 μm,长宽比为400~650,上面分布长度为0.2~0.3 mm的羽小枝;而绒枝的平均长度20~25 mm,平均宽度为20 μm左右,长宽比为900~1200,上面分布的绒小枝较长,达到了2.0 mm。另外,羽枝和羽小枝挺硬僵直,而绒枝及绒小枝柔软可塑。

2.2 分离后羽毛纤维的形态分析

如果能将羽毛纤维分离出来用于造纸,一方面可以节约资源,减轻固体废弃物对环境的污染,另一方面可以为造纸工业提供一种新的原料。才景志[8]发明了采用化学处理和机械处理相结合的方法,实现羽毛纤维的分离。本实验对分离后的羽毛纤维形态进行分析,并与常用的针叶木和阔叶木浆纤维进行比较。

2.2.1 分离后的羽毛纤维与木浆纤维形态的比较

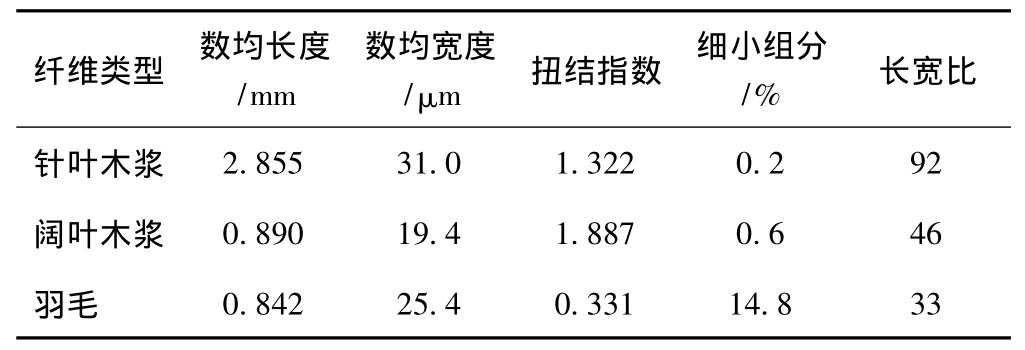

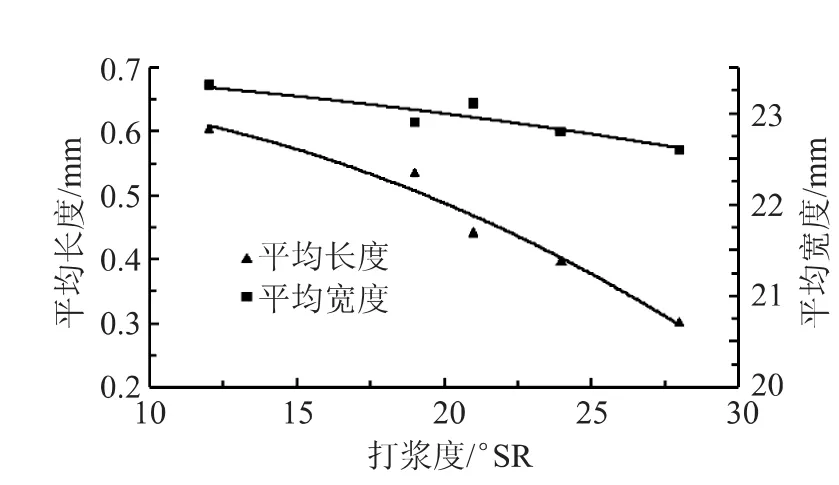

木浆纤维和羽毛纤维化学成分不同,木浆纤维的主要化学成分是纤维素,而羽毛纤维的主要成分是蛋白质。形态上二者也存在较大的差别,采用L&W纤维形态分析仪测得羽毛纤维和木浆纤维的形态结果如表2和图2所示。

表2 各类纤维的形态特点

图2 纤维长度分布图

纤维长度和宽度是评价纸浆质量的重要指标之一。从表2可以看出,羽毛纤维数均长度和阔叶木浆纤维相差不大,远低于针叶木浆纤维长度。从图2也可以看出,羽毛纤维长度分布与阔叶木浆纤维类似,分布范围较窄;羽毛纤维的宽度在针叶木浆和阔叶木浆纤维之间,和木浆纤维的宽度相差不大;羽毛纤维的长宽比较木浆纤维均低,只有33。与表1的结果相比表明,羽毛纤维在化学机械法分离过程中遭到了大量的切断。羽毛纤维的细小组分含量 (14.8%)远大于木浆纤维也反映了羽毛纤维在分离过程中切断作用明显。

扭结是指纤维弯曲中的陡变,纤维发生扭结的程度由扭结指数表示,体现了纤维的柔软程度[12]。表2的结果表明,羽毛纤维的扭结指数远远小于木浆纤维,表明羽毛纤维挺直僵硬,不易弯曲扭结,这与其化学结构有关[13]。

2.2.2 分离羽毛纤维的光学显微镜观察

图3 分离后羽毛纤维光学显微镜照片

为进一步了解分离后羽毛纤维的形态,用光学显微镜进行了观察,结果如图3所示。由图3可以看出,羽毛纤维经分离处理后,有些羽枝上的羽小枝被切除 (见图 3(a));有些羽枝被切断 (见图3(b)),有些绒枝两侧的绒小枝被切除 (见图3(c));被切除的绒小枝同时被剪短,并且长短不一 (见图3(d))。表明羽毛纤维在分离过程中,由于受到化学和机械作用,羽毛纤维形态发生了很大的变化,导致了纤维变短,并使羽小枝自羽枝上分离下来,绒小枝自绒枝上分离下来且有可能被进一步切断,若长度小于0.2 mm,则形成细小组分,使羽毛纤维中细小组分含量增加。

2.3 抄纸时添加羽毛纤维对纸张性能的影响

羽毛作为一种新型的纤维原料,其在造纸上的应用研究意义重大。本实验研究了抄纸时添加羽毛纤维对纸张性能的影响。

2.3.1 打浆对羽毛纤维形态的影响

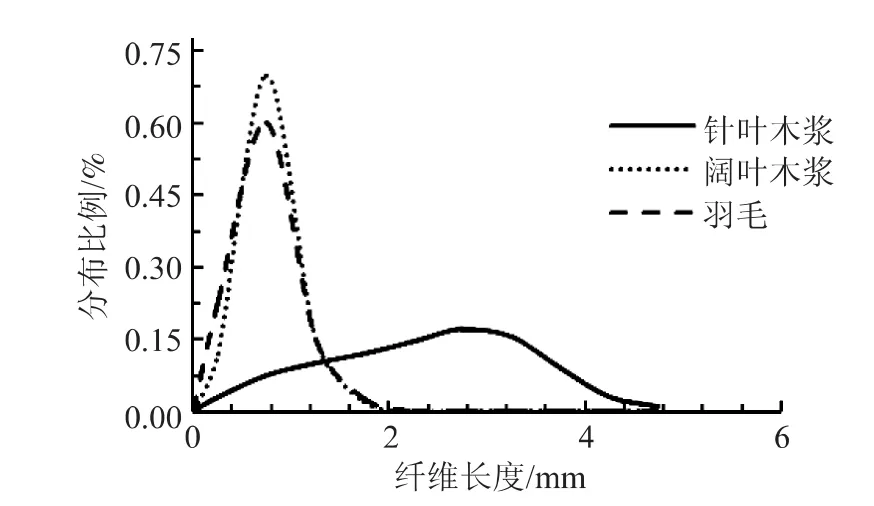

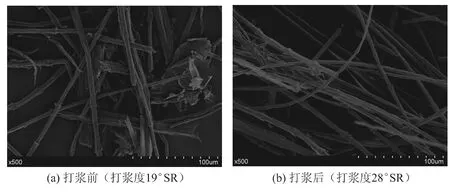

在造纸过程中,对纤维进行打浆是改善纸张性能的基本方法。对羽毛纤维进行打浆处理,不同打浆度下羽毛纤维长度和宽度的变化如图4所示。由图4可以看出,随着打浆度的提高,羽毛纤维的平均长度和宽度均下降,且长度的下降幅度比宽度明显,表明打浆对羽毛纤维有切断作用,但没有润涨[5]。图5是打浆前后羽毛纤维的扫描电子显微镜照片。由图5可以看出,羽毛纤维经打浆处理并没有产生类似于木浆纤维的细纤维化现象。由此可以推断,打浆过程中打浆度的升高主要是纤维的切断所致。

2.3.2 羽毛纤维对纸张性能的影响

将羽毛纤维浆与针叶木浆以3∶7的配比混合后抄造手抄片,测定纸张光学性能和机械强度性能,结果如表3所示。由表3可以看出,随着羽毛纤维打浆度的增加,纸张的松厚度略有升高,纸张白度和不透明度基本没变化,耐破指数和抗张指数变化也不显著,与打浆对木浆纤维的影响完全不同,说明在抄纸前进一步打浆并不能改善羽毛纤维的性能。

表3 羽毛纤维打浆度对纸张性能的影响

同时,实验了羽毛纤维用量对纸张性能的影响,如图6所示。由图6可以看出,随着纸张中羽毛纤维用量的增加,纸张的松厚度升高,裂断长、耐破指数和撕裂指数均下降。当羽毛纤维浆用量小于5%时,影响较小,但当用量达到20%时,裂断长、耐破指数和撕裂指数分别下降了36.0%、41.5%、6.7%,对纸张强度影响明显。

2.3.3 羽毛纤维在纸张中的分布

图4 打浆对羽毛纤维形态的影响

图5 打浆前后羽毛纤维扫描电子显微镜照片

图6 羽毛纤维用量对纸张性能的影响

图7 纸张中的羽毛纤维情况

为更好地了解羽毛纤维对纸张性能的影响,采用扫描电子显微镜观察纸张中羽毛纤维的分布情况,如图7所示。由图7可以看出,分布在纸张中的羽毛纤维的形态不均一,既有直径远小于木浆纤维的绒小枝,也有较粗的羽小枝,同时可以发现羽枝除纵向切断之外还发生径向裂开。羽毛纤维挺直僵硬,没有发生变形、压溃和细纤维化现象,纤维之间只是简易的搭接,缠绕黏结现象很少。类似于填料,羽毛纤维对纸浆纤维间的结合有负面影响,造成纸张的结构变得疏松,纤维间的结合力较差,是导致纸张强度下降的主要原因。

3 结论

采用扫描电子显微镜 (SEM)、光学显微镜、纤维形态分析仪等手段分析了各部分羽毛纤维的形态,并与木浆纤维的形态进行了比较,同时研究了抄纸时添加羽毛纤维对纸张性能的影响。

3.1 羽毛纤维是从羽毛羽干上剥离得到的单根羽枝、羽小枝及从绒羽上分离得到的单根绒枝、绒小枝,羽枝的平均长度为15~20 mm,平均宽度为30~35 μm,长宽比为400~650,其上分布长度为0.2~0.3 mm的羽小枝,而绒枝的平均长度为20~25 mm,平均宽度为20 μm左右,长宽比为900~1200,其上分布长度达到2 mm的绒小枝。

3.2 羽毛纤维在分离过程被大量切断,长度及分布与阔叶木浆纤维相差不大;宽度介于针叶木浆和阔叶木浆纤维之间;扭结指数小,反映了羽毛纤维柔软性差。

3.3 在抄纸前进一步打浆对羽毛纤维只是切断作用,不会发生纤维润涨和细纤维化。随着打浆度的增加,纸张的各项性能变化不大。羽毛纤维的添加影响纸张性能,随着羽毛纤维用量的增加,纸张的松厚度升高,裂断长、耐破指数和撕裂指数均下降,当羽毛纤维用量达到20%时,裂断长、耐破指数和撕裂指数分别下降36.0%、41.5%、6.7%,对纸张强度的副作用明显。

[1] Zhou Bin,Wang Huiling.Research and Preparation of Reconstituted Feather ProteinFibers[J].Chemical Fiber & Textile Technology,2011,40(1):12.周 彬,王慧玲.再生羽毛蛋白纤维的研制[J].化纤与纺织技术,2011,40(1):12.

[2] Zhou Xiaoxia, Xu Jianghe,Li Mingchuan, et al.Progress of Chemical Treatment of Waste Leather[J].Chongqing Technology BusinessUniversity, 2008,25(3):270.周小霞,胥江河,李明川,等.废弃羽毛资源化利用研究进展[J].重庆工商大学学报,2008,25(3):270.

[3] Sangali S,Brandelli A.Feather Keratin Hydrolysis by a Vibrio Sp.Strain kr2[J].Journal of Applied Microbiology,2000,89(5):735.

[4] Cheng S,Lau K,Liu T,et al.Mechanical and Thermal Properties of Chicken Feather Fiber/PLA Green Composites[J].Composites Part B:Engineering,2009,40(7):650.

[5] Gassner III G,Line M J,Schmidt W,et al.Fiber and Fiber Products Produced from Feathers:US,5705030[P].1998-01-06.

[6] CaiJingzhi.A Process for Making Paper Pulp by Using Feather:CN1280484C[P].2006-10-18.才景志.一种用羽毛作原料制造纸浆的方法:CN1280484C[P].2006-10-18.

[7] Jin Yang,Li Weiya.Study on the Structure and Characteristics of Natural Protein in Fibers[J].Wool Technology,2000(1):23.金 阳,李薇雅.羽绒等几种天然蛋白质纤维结构和性能的研究[J].毛纺科技,2000(1):23.

[8] Coward-Kelly G,Chang V S,Agbogbo F K,et al.Lime Treatment of Keratinous Materials for the Generation of Highly Digestible Animal Feed:Chicken Feathers[J].Bioresource Technology,2006,97(11):1337.

[9] Phyllis Wang.Shape Parameters of Fiber and Their Measurement[J].China Pulp & Paper,2000,19(1):36.王丹枫.纤维形态参数及测量[J].中国造纸,2000,19(1):36.

[10] Yang Chongling,Zhao Yaoming,LIU Li-jin.Natural Textile Materials the Morphology of Feather Fiber[J].China Textile Leader,2005(3):56.杨崇岭,赵耀明,刘立进.天然纺织材料—羽毛纤维的形态结构[J].纺织导报,2005(3):56.

[11] GeupelG R.Amino Acid Composition of Feather Barbs and Rachises in Three Species of PygoscelidPenguins:UtritionalImplications[J].The Condor,1990,92:913.

[12] Du Min.Study on the Structure and Performance of Enzymatic Hydrolyzed Bleached Softwood Fiber[D].Xi'an:Shanxi University of Science and Technology,2013.杜 敏.酶水解漂白针叶木纤维结构和性能的研究[D].西安:陕西科技大学,2013.

[13] Schmidt W F,Line M J.Physical and Chemical Structures of Poultry Feather Fiber Fractions in Fiber Process Development[C]//Nonwovens Conference.Tappi Press,1996. CPP