旋梯式螺旋折流板换热器优化结构的数值模拟

2014-08-07文键杨辉著王斯民薛玉兰杜冬冬

文键,杨辉著,王斯民,薛玉兰,杜冬冬

(1.西安交通大学能源与动力工程学院, 710049, 西安; 2.西安交通大学化学工程与技术学院, 710049, 西安)

旋梯式螺旋折流板换热器优化结构的数值模拟

文键1,杨辉著1,王斯民2,薛玉兰1,杜冬冬1

(1.西安交通大学能源与动力工程学院, 710049, 西安; 2.西安交通大学化学工程与技术学院, 710049, 西安)

针对现有螺旋折流板换热器在相邻两块折流板的直边对接处形成三角区漏流而降低换热器换热性能的问题,提出了一种旋梯式螺旋折流板换热器,即旋梯式折面折流板由一块大平板经过两次弯折后形成,其中两平面与管束轴线垂直,另一平面与两平面的夹角(折弯角)相同。对旋梯式螺旋折流板换热器的结构进行了计算流体力学模拟优化,结果表明:利用折面板结构及直边重叠特点,消除了三角区漏流,改善了壳程流场,使得换热器壳程流体流动更接近于螺旋流,换热得以强化;折弯度为0.3、切割百分数为90%、折弯角为37°时,旋梯式螺旋折流板换热器综合性能最优,换热器热性能因子提高了28.4%~30.7%,平均增加了29.9%。该结果可为螺旋折流板换热器的节能优化提供参考。

旋梯式螺旋折流板换热器;结构优化;三角漏流;换热强化

当前的螺旋折流板换热器主要采用4块扇形折流板相互对接的结构形式,使流体在壳程形成近似的螺旋状流动,这样基本上消除了传统弓形折流板换热器的流动死区和节流,特别适用于要求低压降、低污垢累积沉淀以及小诱导振动的情况,可以实现换热器长周期高效率运行[1-2]。然而,这种结构的螺旋折流板换热器在相邻两块折流板的直边对接处会形成明显的三角区漏流,从而分流了主螺旋流道的介质流量,降低了介质流速和换热器的换热性能。另外,由4块折流板组成一个螺旋周期的结构安装困难,管束圆度和同心度不易保证,管束刚度也不太好。针对以上问题,本文提出了一种新型旋梯式螺旋折流板换热器,其利用了折面板结构及直边重叠特点,只需用两块旋梯式折面折流板就能组成一个周期,定位和安装更加简单,可以保证换热器管束的圆度和同心度。通过采用计算流体力学(CFD)方法对新型换热器进行数值研究,对换热器的结构参数进行了优化。

1 换热器流场的数值模拟

1.1 旋梯式螺旋折流板换热器的结构

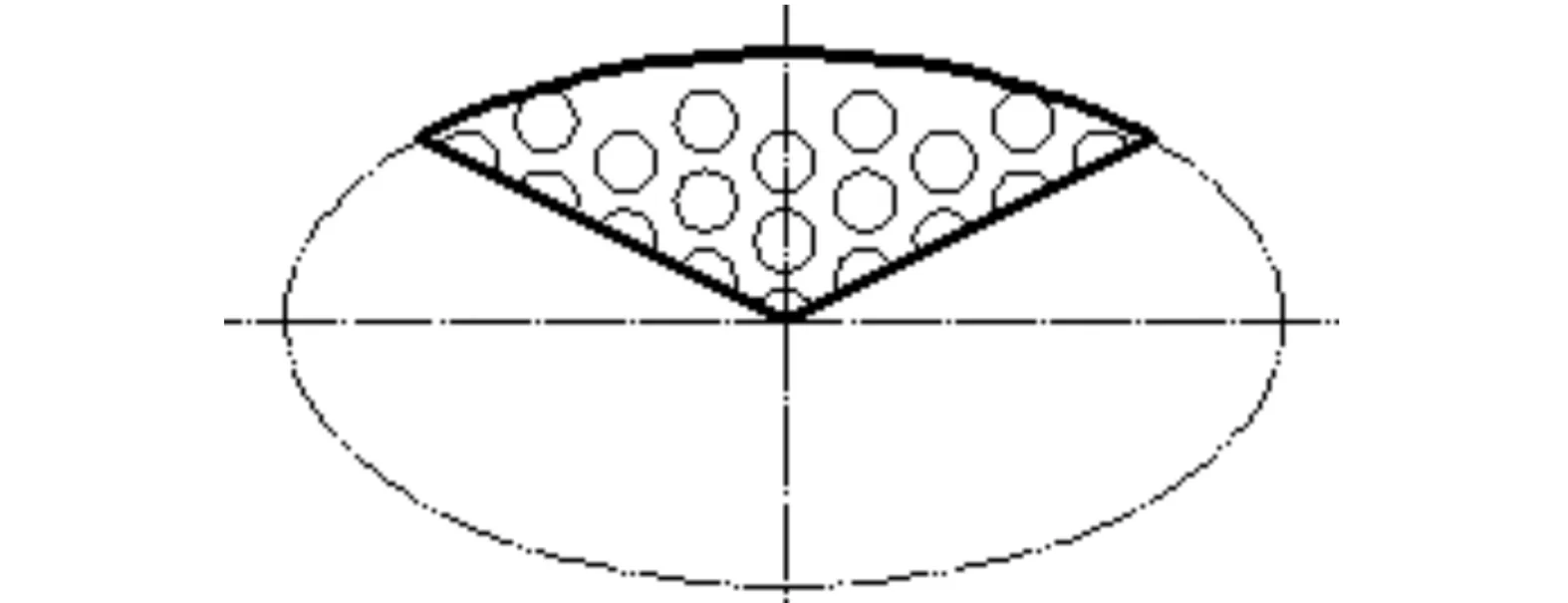

(a)扇形折流板

(b)旋梯式折面折流板

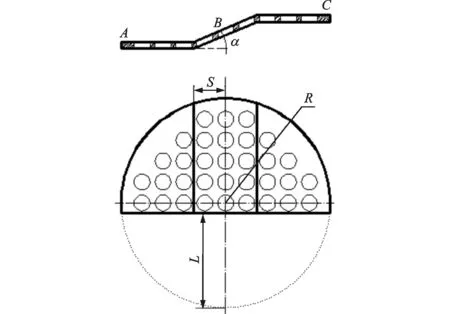

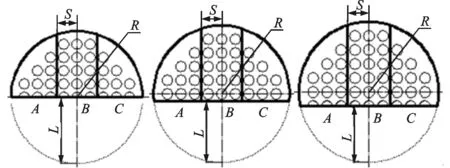

原始的扇形折流板由标准椭圆切割得到,折流板的两直边相等并与标准椭圆的短轴对称,折流板夹角大于90°且随螺旋角的不同而变化(见图1)。每块折流板与壳体轴线之间的夹角相同,在换热器壳体横截面上投影角为90°。旋梯式折面折流板由一块大平板经过两次弯折后形成,其中包含3个平面板(见图1),平面A和C与管束轴线垂直,平面B与平面A和C的夹角相同,称为折弯角α。折弯处到圆心距离S与圆半径R的比值为折弯度φ=S/R。折流板在壳体横截面的投影圆,其切割部分的高度L与R的比值称为切割百分数ω=L/R。换热器管束中折流板的安装如图2所示。换热器壳体的内径为250 mm,长度为2 500 mm;换热管数为57,管外径与管间距分别为19、25mm,且呈正方形排列。

(a)扇形折流板

(b)旋梯式折面折流板

1.2 基本方程和边界条件

本文采用的经过重整化群处理的RNGκ-ε湍流模型,适用于高应变率及流线弯曲程度较大的流动,可以提高预测螺旋流的精度[3-4]。有关物理量的通用控制方程为

(1)

当通用变量γ不同时,式(1)可以表示连续性方程、动量方程、能量方程和k-ε方程,广义扩散系数Γγ和广义源项Sγ也分别对应各自方程中的值。

模拟计算时采用FLUENT 14.5进行,换热管表面定义为定壁温(T=303.15K)边界条件,折流板为默认的耦合边界条件,其余各固体壁面定义为不可渗透、无滑移绝热条件。近壁面求解采用标准壁面函数,入口采用速度入口,大小根据入口的体积流量变化计算,温度固定为343.15K,出口为压力出口,壳程流体为导热油。

1.3 网格生成与数值方法

旋梯式螺旋折流板换热器的几何模型由三维软件solidworks生成,该换热器网格为非结构化网格,采用ICEM CFD生成。为提高网格质量,对生成的网格进行了网格自适应处理和网格独立性验证,以保证计算结果准确,计算时间缩短。旋梯式螺旋折流板换热器网格单元数为6 573 025,扇形折流板换热器网格单元数为6 482 508。压力速度耦合采用SIMPLE算法进行,动量、能量以及湍流因子均使用二阶迎风格式。能量方程的计算残差控制在1×10-8,其他参数的残差控制在1×10-4。计算机内存为63.9 GB。每一种工况计算耗时大约为24 h。

1.4 数值模拟的有效性验证

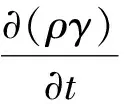

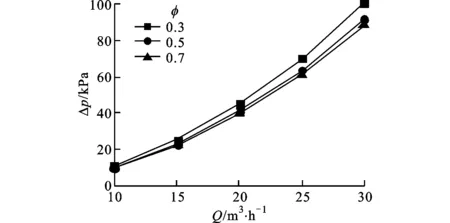

为了验证数值模拟的正确性,对文献[5]与本文换热器具有相同参数模型的冷态实验扇形螺旋折流板换热器进行了数值模拟,结果表明,壳程压降的模拟值与实验结果的变化趋势吻合良好,证明了数值模拟的正确性,但是各流量下模拟值比实验值大2~4 kPa(见图3),两者最大的偏差为12%,平均偏差为6.7%。产生偏差的原因主要是,模拟过程中物理模型和边界条件过于简化,以及实验测量不确定等,特别是模拟时忽略了壳体内壁与管束之间,以及管子与折流板之间的漏流的缘故。

图3 壳程压降的实验值与模拟值对比

1.5 换热器壳体内流场的分布特征

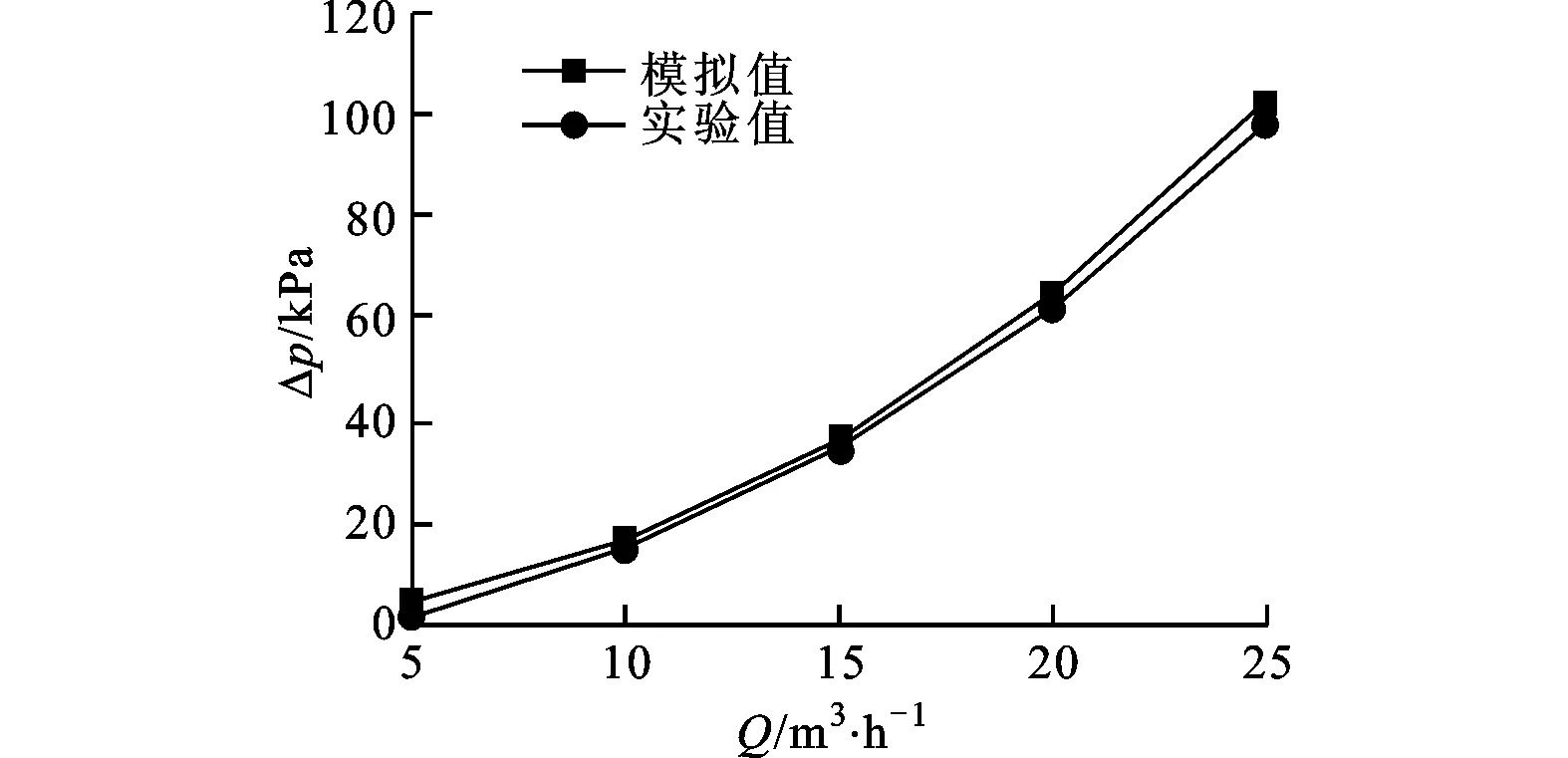

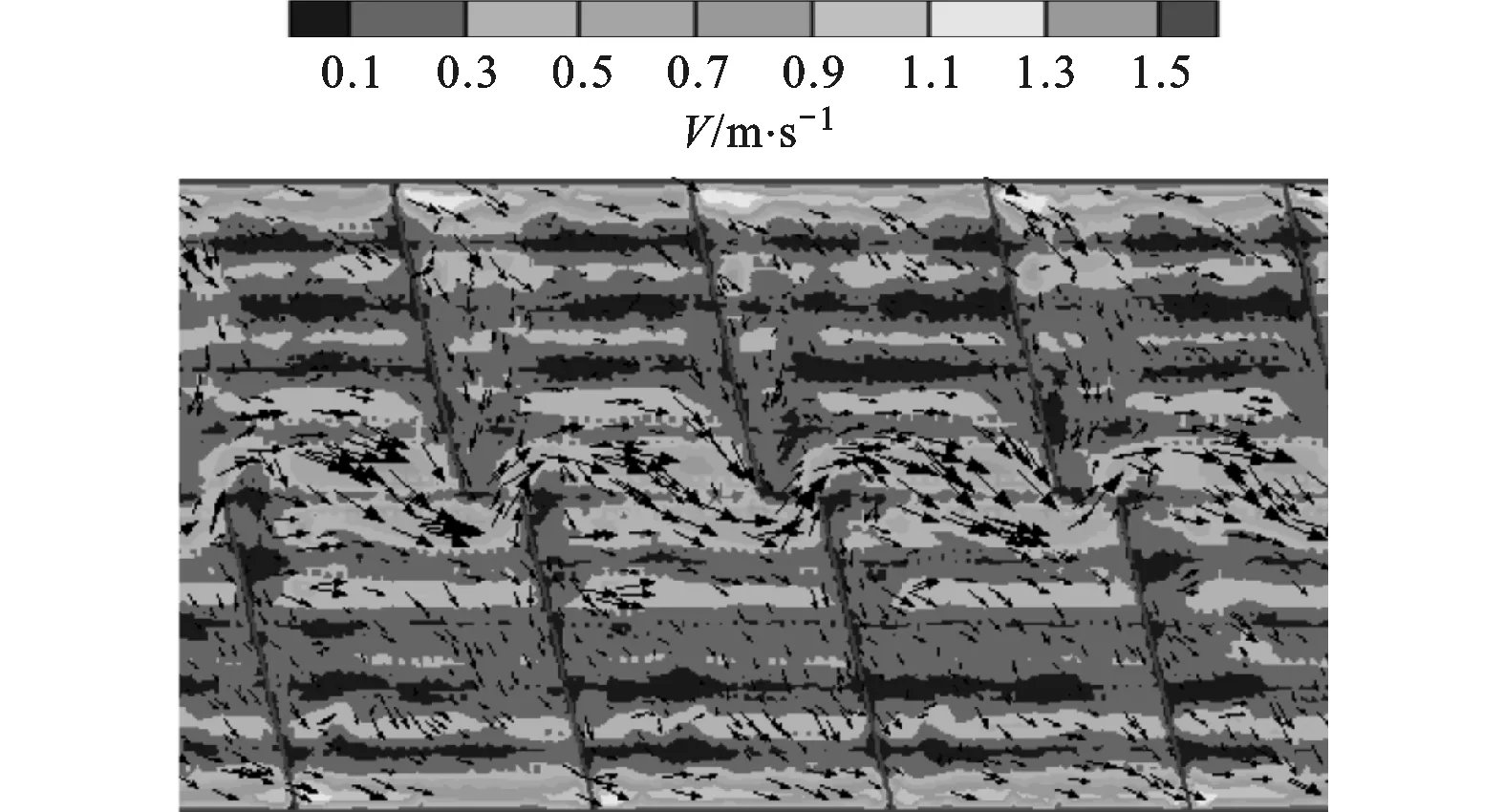

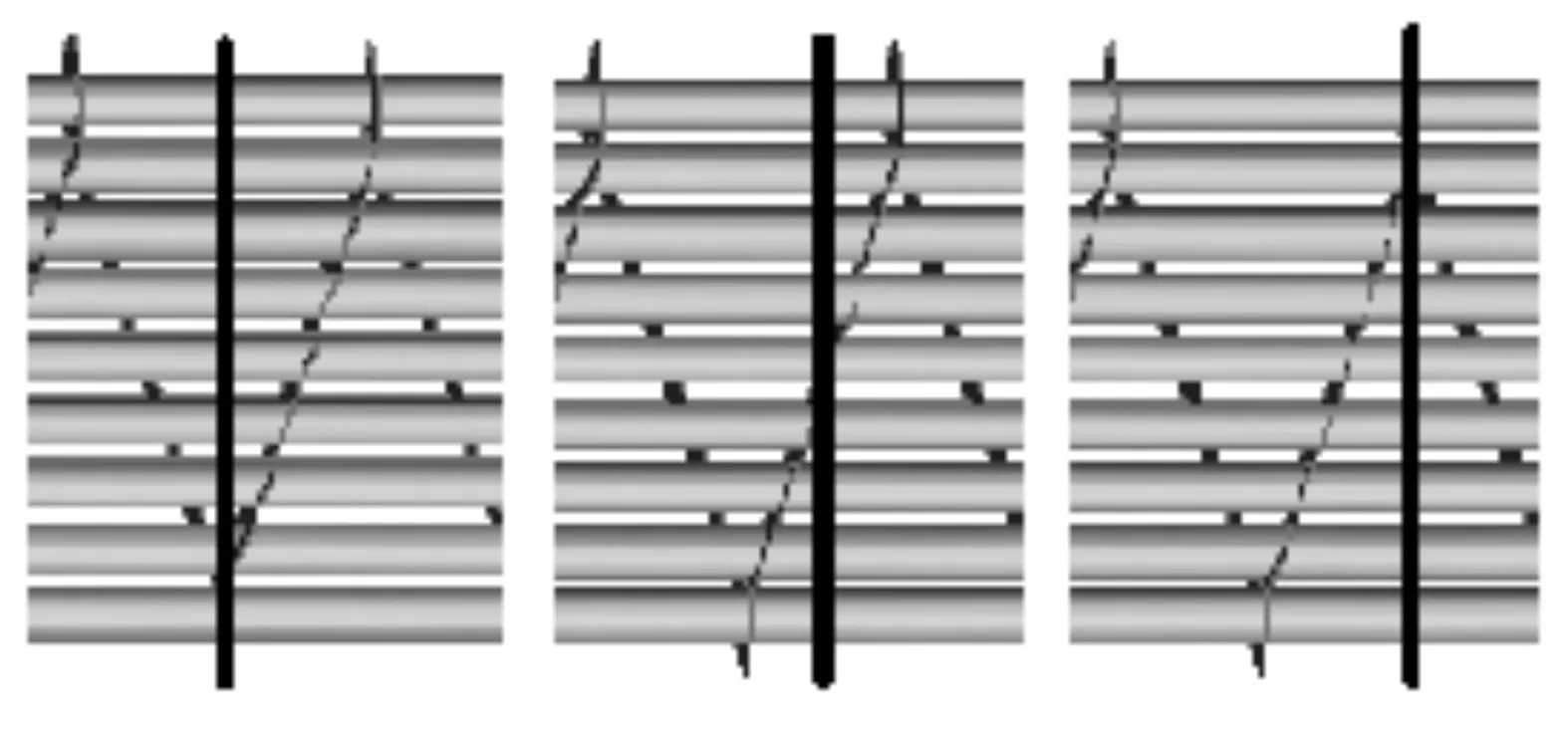

换热器壳体纵截面上流体的速度分布如图4所示。为清楚显示,图中选择了换热器中间充分发展段上的几个周期。由图4可知,在壳体外侧和中心区域流体速度较大,在折流板背面流体速度较小。此外,旋梯式螺旋折流板换热器中流体的速度明显比扇形螺旋折流板换热器大。扇形螺旋折流板换热器中壳体外侧和中心区域流体轴向速度较大,说明此区域存在明显的轴向漏流,泄漏很严重。旋梯式螺旋折流板换热器中壳体外侧流体没有轴向流线且速度较大,说明此处流体为绕壳体的强螺旋流,流体切向速度很大,由此泄漏被消除。流体在整个纵截面上的径向速度比较大,二次流(垂直于管束的径向流动)非常显著。

(a)扇形折流板

(b)旋梯式折面折流板

螺旋折流板换热器的壳程流体的流动方式为近似的螺旋状,可以分解为纵向和横向冲刷管束的速度,前者沿管束轴向流动,后者绕管束旋转流动,分别定义为

VL=Va

(2)

(3)

式中:VL是纵向速度,m·s-1;VT是横向速度,m·s-1;Va是轴向速度,m·s-1;Vr是径向速度,m·s-1;Vt是切向速度,m·s-1。

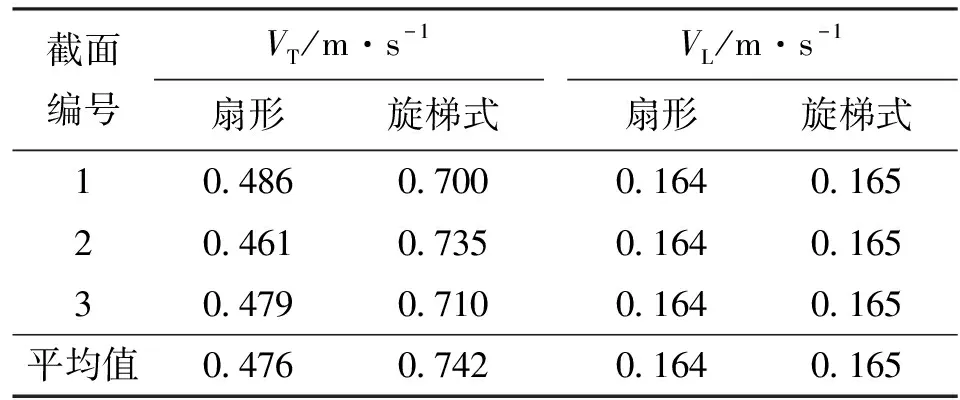

表1为换热器壳体横截面上纵向速度和横向速度的平均值。横截面1、2、3为换热器一个周期中典型的3个位置,分别位于一个周期的最前端、1/4周期和1/2周期处,如图5所示。由表1可知,扇形螺旋折流板换热器的纵向平均速度略小于旋梯式螺旋折流板换热器,横向速度明显小于旋梯式螺旋折流板换热器。横向冲刷管束的速度可以使径向的速度梯度增大并进一步破坏边界层,产生二次流,增加流体扰动,进而强化换热。

表1 换热器壳体横截面上速度分量及其平均值

(a)截面1 (b)截面2 (c)截面3

2 旋梯式折面折流板结构优化

螺旋折流板换热器的性能与结构参数密切相关,结构参数的改变会影响换热器内流体的流动,从而影响换热器的换热和阻力性能。本文根据旋梯式折面折流板结构特点,对折弯度、切割百分数及折弯角进行了优化设计。

2.1 折弯度的影响

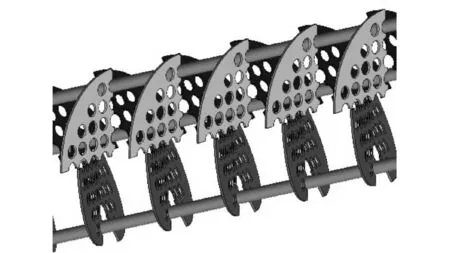

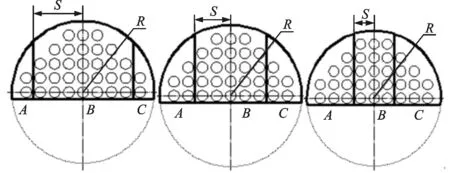

旋梯式螺旋折流板换热器的折弯度大小直接影响折流板平面A和C的大小,进而影响壳程流体的横向速度,影响换热器的性能。本文的3个换热器折弯度分别为0.7、0.5、0.3,对应的旋梯式折面折流板平面A和平面C由1排、2排、3排管子穿过,如图6所示。

(a)φ=0.7 (b)φ=0.5 (c)φ=0.3

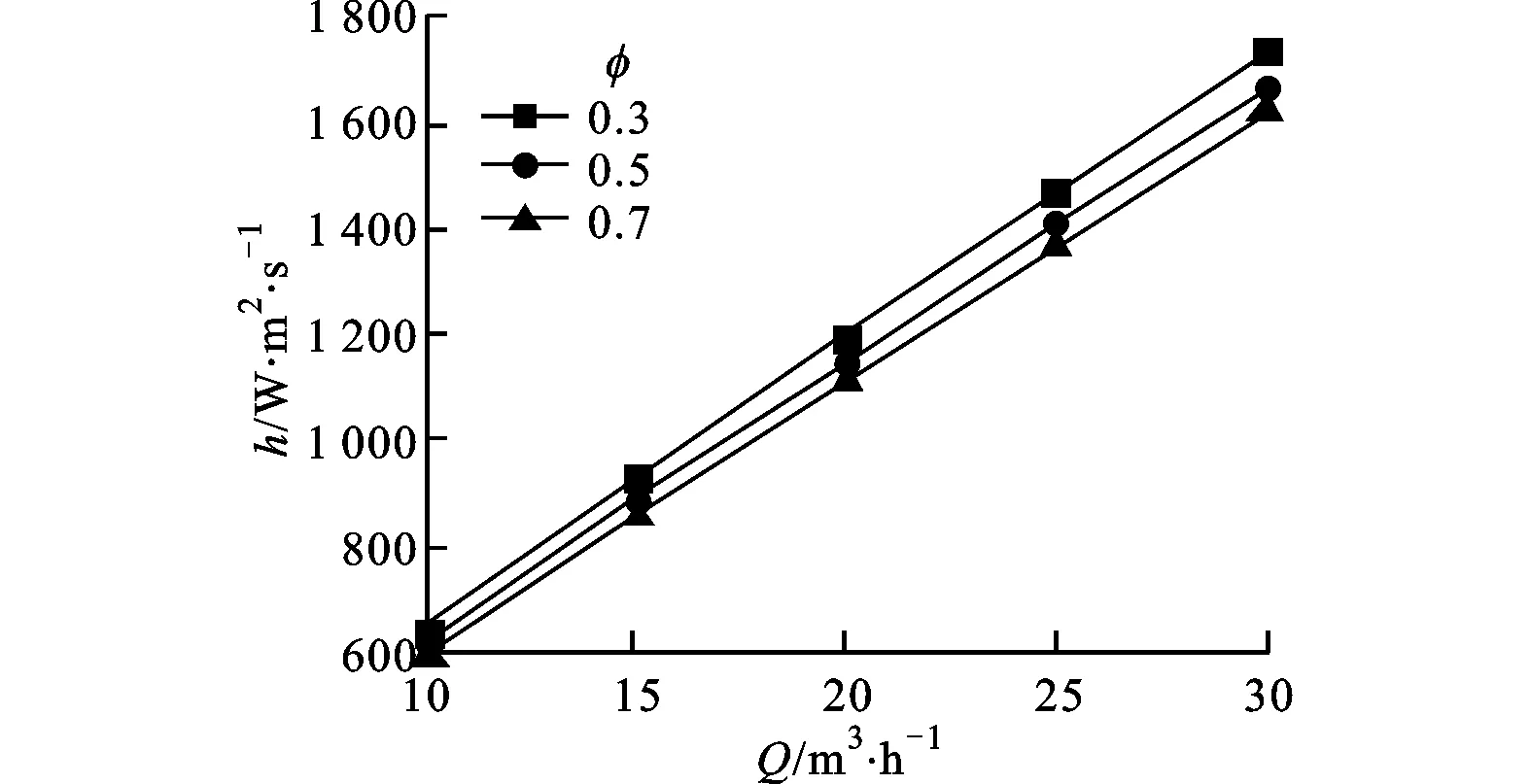

不同折弯度换热器的壳程换热系数和壳程压降随体积流量的变化如图7、8所示。由图7、8可见,在相同体积流量下,随着折弯度的减小,壳程换热系数和壳程压降均增加,但增加幅度随着流量的增加而减小。折弯度从0.7减小到0.3时,壳程换热系数增加了7.3%~8.4%,压降增加了14%~15.7%。折弯度减小,平面A和C增大,流体横向速度增大,切向速度和径向速度增加,这更有利于流体垂直冲刷换热管,形成二次流,破坏边界层,从而强化换热,同时,扰动加强也带来了更大的压降。

图7 折弯度对壳程换热系数的影响

图8 折弯度对壳程压降的影响

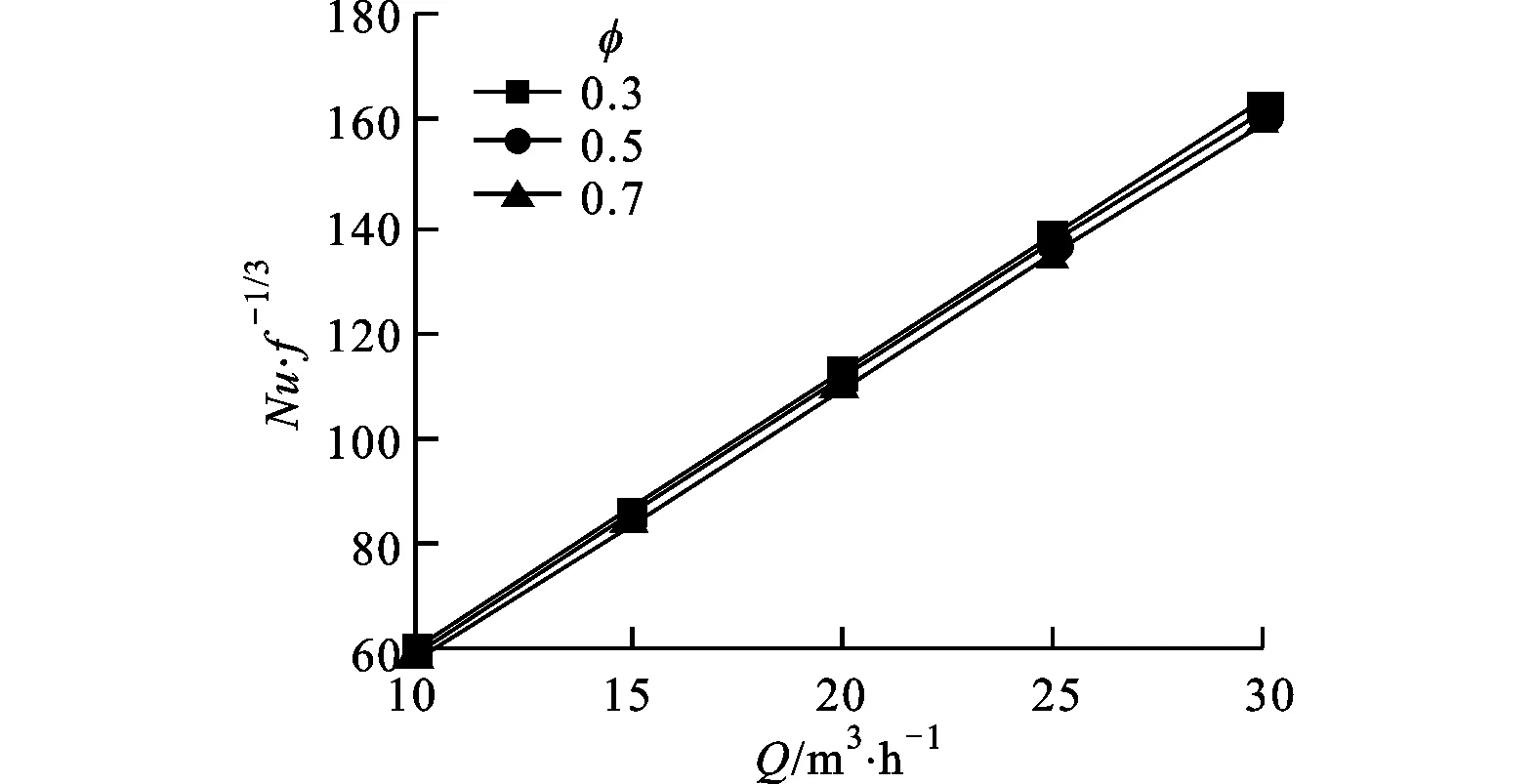

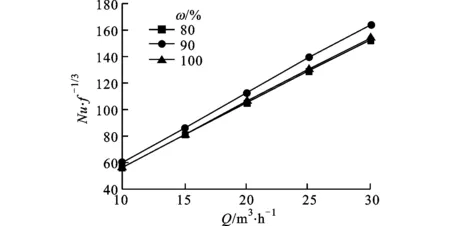

不同折弯度下换热器综合性能Nu/f1/3随体积流量的变化如图9所示。由图9可见,随着折弯度的减小,换热器综合性能增强。折弯度为0.3时,换热器综合性能最好;折弯度为0.3、0.5时,换热器综合性能较接近。折弯度减小,传热系数提高,压降加大,但是折弯度减小也使旋梯式折面折流板平面B的倾斜度增加,由此增加了管孔加工的难度。所以,可以认为折弯度为0.3~0.5时,换热器的综合性能较好。

图9 折弯度对综合性能的影响

2.2 切割百分数的影响

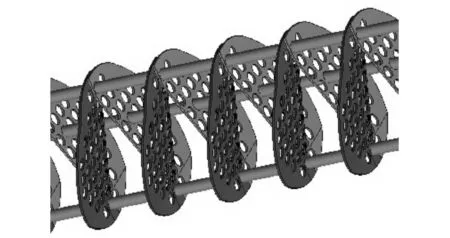

扇形折流板换热器在两块折流板直边搭接处会产生三角区漏流,而旋梯式螺旋折流板换热器在折流板平面B的直边处加宽,加宽部分重叠,由一排或几排换热管穿过,从而消除了中心三角区泄漏。为研究加宽宽度对换热器性能的影响,选择了折弯度为0.3,切割百分数分别为100%、90%和80%的3种结构的换热器,其折流板平面直边重叠分别为直边未重叠、由一排管子穿过和由两排管子穿过,如图10所示。

(a)ω=100% (b)ω=90% (c)ω=80%

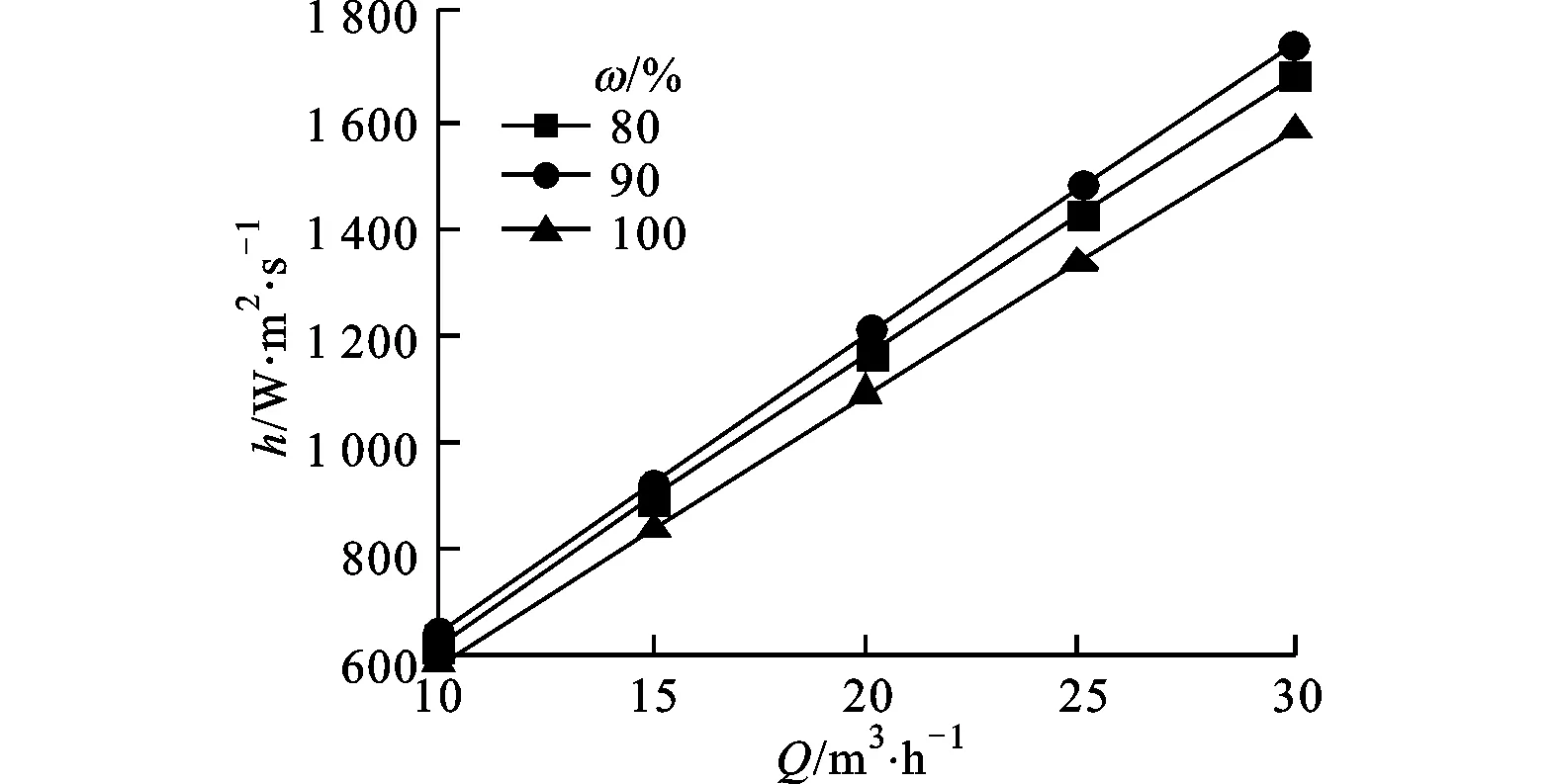

不同切割百分数下换热器壳程换热系数和壳程压降随体积流量的变化如图11、12所示。由图11、12可见,在相同体积流量下,随着切割百分数的减小,壳程换热系数先增加后减小,壳程压降增加。切割百分数减小使壳体横截面减小,相同体积流量下流体的横向流速增大,湍流程度较大,从而导致压降增加,传热强化。随着切割百分数减小,横截面进一步增加,这容易在折流板背面形成流动死区而影响换热,所以优化切割百分数具有重要意义。

图11 切割百分数对壳程换热系数的影响

图12 切割百分数对壳程压降的影响

不同切割百分数下换热器综合性能随体积流量的变化如图13所示。由图13可见,换热器综合性能随切割百分数的减小先增加后减小。切割百分数为90%时性能最好,为80%时性能最差,即折流板直边由一排管子穿过时换热器性能最好,由两排管子穿过时换热器性能反而不如折流板直边未重叠时。不同管径的换热器,即不同管排宽度的换热器性能也有所不同,选择切割百分数这种无量纲数可以同时考虑换热器管径和直边加宽宽度的影响,所以可以认为切割百分数为90%时性能最好。

图13 切割百分数对综合性能的影响

2.3 折弯角的影响

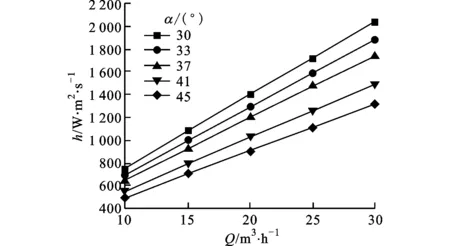

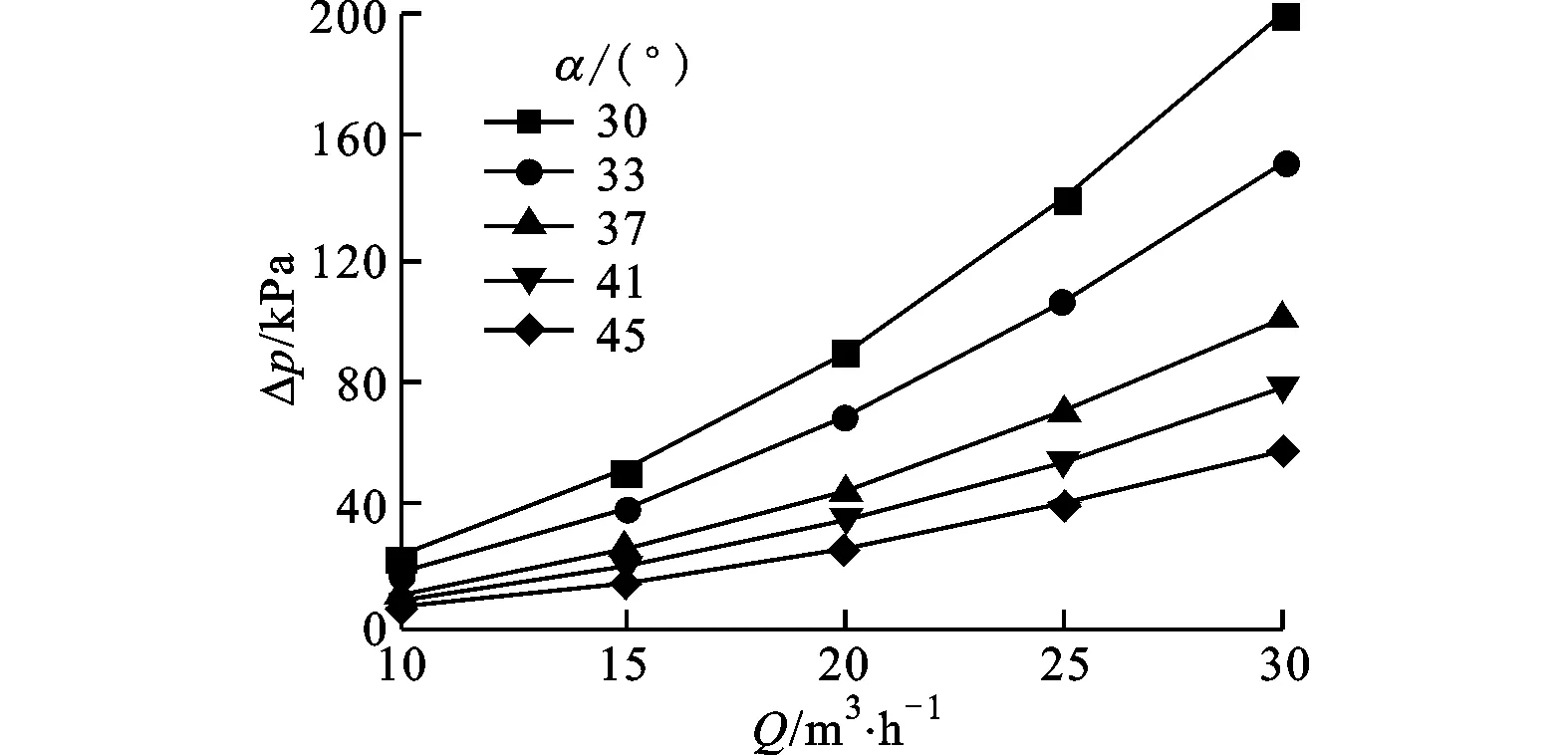

螺旋折流板换热器螺距对换热器性能具有重要的影响,很多研究者发现扇形螺旋折流板换热器最佳的螺旋角为40°[6-7]。旋梯式折面折流板折弯角会影响到换热器的螺距,进而影响换热器的性能。折弯度为0.3、切割百分数为90%时,本文研究了折弯角(30°,33°,37°,41°,45°)对换热器性能的影响。不同折弯角下换热器壳程传热系数和壳程压降随体积流量的变化如图14、15所示。由图14、15可见,壳程传热系数和壳程压降随着折弯角的增加逐渐减小。折弯角增加,换热器螺距增加,壳程流体流通横截面增加,横向速度减小,换热系数和压降减小。

图14 折弯角对壳程换热系数的影响

图15 折弯角对壳程压降的影响

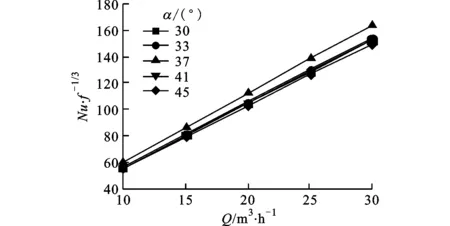

不同折弯角下换热器综合性能随体积流量的变化如图16所示。由图16可见,换热器综合性能随折弯角的增大先增加后减小。随着折弯角逐渐增加,螺距增加,壳程流体速度减小,湍流减弱,换热系数减小。随着折弯角增大,压降先迅速减小后缓慢减小。当折弯角为37°时,换热器综合性能最好。

图16 折弯角对综合性能的影响

3 换热器综合性能

通过上面的优化研究,发现折弯度为0.3、切割百分数为90%、折弯角为37°时,旋梯式螺旋折流板换热器综合性能最优。为此,采用此结构参数下的旋梯式螺旋折流板换热器与壳程结构、布管方式及螺距相同的扇形折流板换热器进行了性能对比。

3.1 壳程换热系数的比较

两种结构换热器在相同工况下壳程换热系数的对比如图17所示。由图17可见,两种换热器的壳程换热系数均随着壳程流量的增加而增大,但在相同壳程流量下,旋梯式螺旋折流板换热器的总换热系数均大于扇形螺旋折流板换热器,且随着壳程体积流量的增加,两者的总换热系数差值增大,增加了82.8%~86.1%。由于旋梯式螺旋折流板换热器的折流板平面B直边重叠及相邻两块折流板平面A、C密闭连接,所以三角漏流消除。又因平面A、C与管束垂直,使得流体横向、径向速度增大,二次流形成,从而换热得到强化。

图17 两种结构换热器的壳程换热系数随体积流量的变化

3.2 壳程压降的比较

两种换热器在相同工况下壳程压降的对比如图18所示。由图18可见,旋梯式螺旋折流板换热器的壳程压降均大于扇形螺旋折流板换热器,且随着壳程体积流量的增加,压降的差值随之增大,但是增加的百分数基本不变,不同流量下压降增加了188.4%~189.1%。由于旋梯式螺旋折流板换热器的三角漏流消除,使得流体的横向流速增加,湍流程度加大,压降增加。虽然图18中压降增加的幅度较大,该压降增量使得泵耗功率增加了20.8~549.2 W,但是在工业中该泵功消耗仍很小[8]。

图18 两种结构换热器的壳程压降随体积流量的变化

3.3 热性能因子

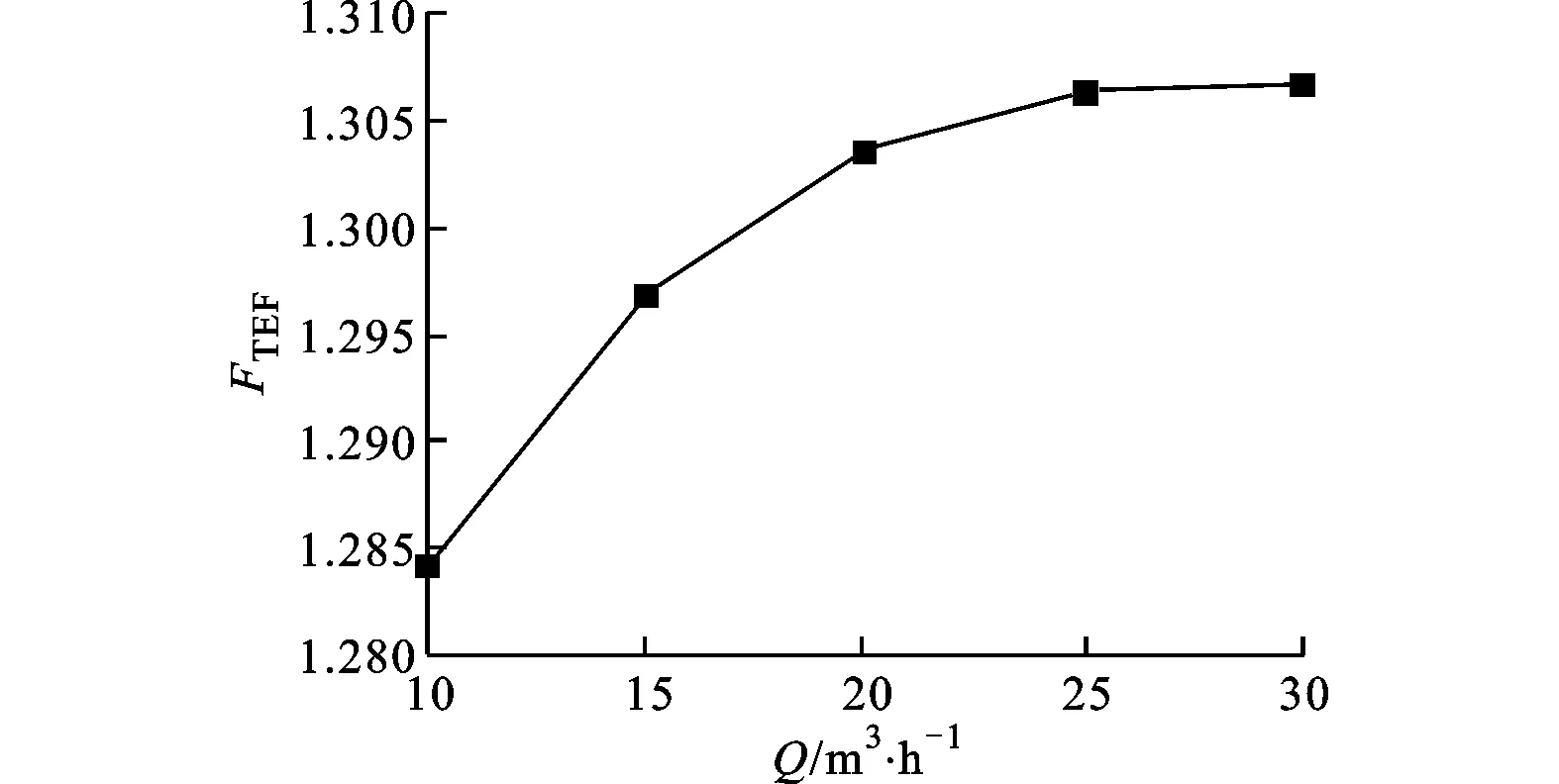

热性能因子大于1,表示在相同功耗下改进结构能传递更多的热量,达到了强化换热的效果。该值越大,综合性能越好,工业实用价值越大。

热性能因子随体积流量的变化如图19所示。由图19可见,热性能因子均大于1,在1.284~1.307之间,说明优化后的旋梯式螺旋折流板换热器的综合性能较扇形螺旋折流板换热器提高显著,提高了28.4%~30.7%,平均提高了29.9%。

图19 热性能因子随体积流量的变化关系

4 结 论

本文采用数值模拟的方法,研究了旋梯式螺旋折流板换热器壳程的流场特点,并对其结构参数进行了优化,所得结论如下。

(1)旋梯式折面折流板具有折面板结构及直边重叠特点,可消除换热器三角区漏流,改善壳程流场,其与扇形螺旋折流板换热器相比,壳程横向速度明显提高,流体流动更接近连续的螺旋流动。

(2)随着折弯度的减小,旋梯式螺旋折流板换热器综合性能增强;随切割百分数的减小,综合性能先增强后减弱;随折弯角的增大,综合性能先增强然后减弱。

(3)通过结构优化研究,发现折弯度为0.3、切割百分数为90%和折弯角为37°时,旋梯式螺旋折流板换热器综合性能最优。相比于扇形螺旋折流板换热器,旋梯式螺旋折流板换热器热性能因子提高了28.4%~30.7%,平均提高了29.9%。

[1] KRAL D, STELIK P, VAN DER PLOEG H J, et al.Helical baffles in shell-and-tube Heat exchangers: part one Experimental verification [J].Heat Transfer Engineering, 1996, 17(1): 93-101.

[2] 王秋旺.螺旋折流板管壳式换热器壳程传热强化研究进展 [J].西安交通大学学报, 2004, 38(9): 881-886.

WANG Qiuwang.Current status and development of shell side heat transfer enhancement of shell and tube heat exchangers with helical baffles [J].Journal of Xi’an Jiaotong University, 2004, 38(9): 881-886.

[3] ZHANG Jianfei, LI Bin, HUANG Wenjiang, et al.Experimental performance comparison of shell-side heat transfer for shell-and-tube heat exchangers with middle-overlapped helical baffles and segmental baffles [J].Chemical Engineering Science, 2009, 64(8): 1643-1653.

[4] LEI Yonggang, HE Yaling, CHU Pan, et al.Design and optimization of heat exchangers with helical baffles [J].Chemical Engineering Science, 2008, 63(17): 4386-4395.

[5] 曹春暖.高效螺旋折面板换热器数值模拟研究 [D].西安: 西安交通大学, 2013.

[6] LUTCHA J, NEMCANSKY J.Performance improvem-ent of tubular heat exchangers by helical baffles [J].Chemical Engineering Research & Design, 1900, 68(3): 263-270.

[7] ZHANG Jianfei, HE Haling, TAO Wenquan.3D numerical simulation on shell-and-tube heat exchangers with middle-overlapped helical baffles and continuous baffles: part Ⅱ Simulation results of periodic model and comparison between continuous and noncontinuous helical baffles [J].International Journal of Heat and Mass Transfer, 2009, 52(23/24): 5381-8389.

[8] 王斯民, 文键.无短路区新型螺旋折流板换热器换热性能的实验研究 [J].西安交通大学报, 2012, 46(9): 12-15.

WANG Simin, WEN Jian.Experiment on heat transfer performance of helical baffled heat exchanger without short circuit flow [J].Journal of Xi’an Jiaotong University, 2012, 46(9): 12-15.

[9] SAHA A K, MALIK T.Mixed convective flow and heat transfer through a horizontal channel with surface mounted obstacles [J].Enhanced Heat Transfer, 2012, 19(4): 313-329.

[10]PROMVONGE P, KOOLNAPADOL N, PIMSARN M, et al.Thermal performance enhancement in a heat exchanger tube fitted with inclined vortex rings [J].Appl Therm Eng, 2014, 62(1): 285-292.

(编辑 苗凌)

NumericalSimulationforConfigurationOptimizationofHeatExchangerwithHelicalBaffles

WEN Jian1,YANG Huizhu1,WANG Simin2,XUE Yulan1,DU Dongdong1

(1.School of Energy and Power Engineering, Xi’an Jiaotong University, Xi’an 710049, China;2.School of Chemical Engineering and Technology, Xi’an Jiaotong University, Xi’an 710049, China)

An improved structure of heat exchangers with ladder-type fold baffle is proposed to eliminate the triangular leakage zones between two adjacent baffles of conventional heat exchangers with helical baffle.The improved ladder-type fold baffle is formed by folding one plane twice, which consists of three planes, two of which are perpendicular to the tube bundle axis, and the third plane keeps the same angle with the other two planes.The configuration of the ladder-type fold baffle is optimized with CFD simulation.The results show that the triangular leakage zones are eliminated due to the folded plane structure and the overlap between two adjacent straight edges of ladder-type fold baffles.The shell-side flow field is improved significantly, which forms a continuous spiral flow in shell side of the improved heat exchanger, hence heat transfer in the heat exchanger is strengthened.When the bend degree is taken as 0.3, the cutting percentage as 90% and the bend angle as 37°, the overall performance of heat exchanger reaches the best.The thermal performance factor rises by 28.4%-30.7%, or 29.9% on an average.

heat exchanger with ladder-type helical baffles; configuration optimization; triangular leakage; heat transfer enhancement

2014-01-08。

文键(1976—),女,副教授;王斯民(通信作者),男,讲师。

国家自然科学基金资助项目(51106119,81100707);教育部博士点基金资助项目(20110201120052);“十二五”国家科技支撑计划资助项目(2012BAA08B03);中央高校基本科研业务费专项资金资助项目。

时间:2014-09-01

10.7652/xjtuxb201411002

TK124

:A

:0253-987X(2014)11-0008-07

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20140901.1009.002.html