高强度管线钢激光电弧复合焊接技术研究现状

2014-08-05朱加雷崔志芳焦向东

朱加雷,崔志芳,焦向东

(1.北京石油化工学院机械工程学院,北京 102600;2.平山中诚燃气有限公司,河北 石家庄 040500)

0 前言

随着世界经济的快速增长,对石油、天然气等化石能源的消耗也日益增加。由于石油、天然气的产地与下游市场一般相距遥远,需要进行长距离输送,油气管道则肩负着这一能源输送的重任。管道运输已成为我国继铁路、公路、水路、航空运输之后的第五大运输行业。对于石油、天然气等流体来说,管道运输具有长距离、不间断、经济、安全、高效、可靠等特点,因此在近几十年取得了巨大的发展。截止2013年,全世界管线长度为3 559 186 km,其中天然气输送管线占世界管道总量的80.5%。2013年中国天然气管线长度增长到48 502 km,相比2010年的38 566 km,增幅为25.8%,这种快速发展势头在未来的几十年中仍将持续。

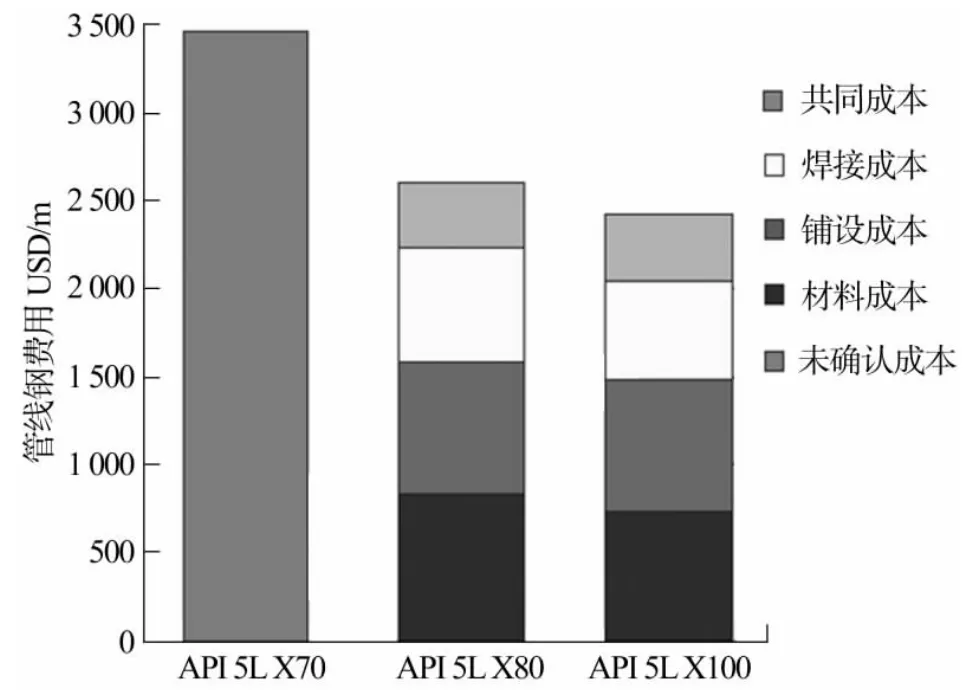

在铺设距离快速增加的同时,世界上各石油公司也都在不断地寻求降低成本、提高效益的途径。在管线建设项目投资中,钢管的成本约占40%,采用高钢级管线钢管能够减少壁厚,而高压输送可以在不改变输量的情况下减小管径,管径和壁厚的减小则带来了工程投资费用的降低。另外,在高压输送时,采用高钢级管线钢管还能显著降低运行投资[1]。同一条管线建设项目用 X80钢替代 X70钢,可降低成本7%;采用X100代替X70,则可降低成本30%,经济效益显著。图1为同样1 m长度的不同级别管线钢的费用对比[2]。因此,自2002年开始,X100管线钢已经开始应用于加拿大北部的管道建设当中,2004年2月,埃克森美孚公司和加拿大TransCanada管道公司已经成功在加拿大阿尔伯塔省北部焊接了1.6 km长的X120高强钢管线[3]。可以预见,在不久的将来,X100、X120 甚至更高级别的管线钢在油气管线工程中将得到广泛应用[4]。但在高级别管线钢实现大规模推广应用之前,包括焊接性在内的一系列问题尚需进一步研究[5]。

图1 1 m长度不同级别管线钢的预计花费

1 激光电弧复合焊接优点及激光器对比

管道环焊是管道现场施工中的关键环节,目前大多采用焊条电弧焊、药芯焊丝半自动焊和熔化极气体保护自动焊(GMAW)等方式进行,但上述焊接方法的缺点是完成一个接头需要多个焊接站和多层焊道。激光焊接技术应用于管道环缝焊接,无需开坡口或者坡口尺寸很小,甚至可以一次焊透,无疑将是管道焊接技术的又一场革命[6]。但单纯的激光焊和激光填丝焊焊缝粗糙,焊缝处应力集中系数大,且焊接过程中要求较高的接头装配精度(接头装配间隙小于0.5 mm)。试验证明,单纯激光焊焊接的厚壁金属,焊缝疲劳强度低,而激光电弧复合焊可以很好的解决这一问题。激光电弧复合焊的两种热源相互影响,焊接速度比单纯激光焊还要高,是传统电弧焊速度的5~10倍。同时,根焊的熔宽比单纯的激光焊高,提高了间隙桥接能力。复合焊的焊缝光滑、疲劳强度高,应力集中系数也得到了改善,有巨大的商业潜力。因此,如何拓展激光电弧复合焊的焊接材料范围,并适用于厚壁高强管线钢的焊接,已经成为当前的研究热点之一[7]。

2000年,英国克兰菲尔德大学(Cranfield university)、美国爱迪生焊接研究所(EWI)和英国焊接研究所(TWI)就已经开始研究了管线钢激光焊接的潜能,EWI和Cranfield大学致力于一个国际管道研究理事会的项目,TWI在英国石油公司(BP)探索项目的直接资助下开展工作。EWI、TWI和Cranfield大学随后一起在一组赞助商资助的名为“YAG PIPE”的项目中合作研究。所有的三个项目研究均已经表明,Nd:YAG激光–GMAW复合焊接具有增加焊接效率的潜力。激光根焊或许可以替代内焊机根焊(IWM)或带铜衬垫的内对口器焊接,被用于单道、双道和英国Cranfield大学开发的CAPS自动焊接系统的填充焊。EWI和TWI分别使用3 kW和6 kW的激光器,以3 m/min和3.5 m/min的速度焊接了3 mm的根焊道。EWI和TWI针对不同类型激光器的研究表明,使用Nd:YAG激光器存在潜在的生产利益。由于光电转换效率、物理尺寸和冷却的要求,虽然Nd:YAG激光器可能被用于铺管船上,但并不适合用于陆上管道的铺设。半导体激光器属于固态激光器,相比Nd:YAG激光器,其能源效率提高30%,操作费用降低50%,并便于移动,可能是管道焊接应用的理想选择。半导体激光器很少有足够的光束质量保证焊接的小孔效应,因此通常被用于热传导焊接当中。近来的工作表明,半导体激光器的能量密度可达2.5×105W/cm2以上,在6 mm厚的钢板上可以获得小孔焊接效果。然而,对于管道现场焊接,需要高速根焊技术,目前的半导体激光器不能满足必需的生产率要求。光纤激光器的电光转换效率可超过20%,激光效率高、光束质量好、传导光纤直径小、结构紧凑、使用寿命长,且不需要Nd:YAG激光器那样的大输入功率或冷却系统。因此,光纤激光电弧复合焊被确定为最有前途的管道焊接应用技术,高功率光纤激光器为该技术的野外现场施工应用提供了可行性[8]。

2 光纤激光电弧复合焊接研究现状

TWI针对X80管线钢平板进行了光纤激光电弧复合焊接工艺试验,试验板厚为11 mm,复合焊采用Yb掺杂光纤激光器,功率7 kW,GMAW弧焊电源为AB Aristo 450。试板接头采用Y型坡口,钝边深度6 mm。分别采用平焊、立焊和仰焊位置模拟管线全位置焊接。冲击试样厚度为标准Charpy试样的2/3。平焊、立焊和仰焊三种焊接位置低温(-10 ℃)冲击功平均值分别为69 J、78 J和73 J[9]。针对壁厚为11.7 mm的X100管线钢进行了电弧焊与激光电弧复合焊的对比试验研究,结果表明,如采用GMAW焊接,一个焊口至少需要四个焊道;如采用激光-GMAW复合焊完成根焊道,GMAW填充焊只需一个焊道即可,显著提高了焊接生产效率[10]。

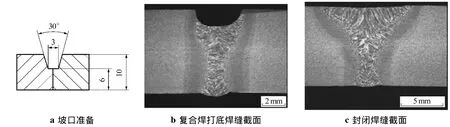

德国焊接教育与培训研究所国际有限公司哈勒研发部进行了管道激光电弧复合焊接必需的相关技术和设备的研究,包括组对误差、环境影响、整套设备移动性能以及不当位置焊接等内容。重点在于使用典型的激光深熔焊接效果,进行6~10 mm钝边的根焊试验,比较了对接接头激光复合焊时激光束和电弧可能的组合形式,如图2所示。

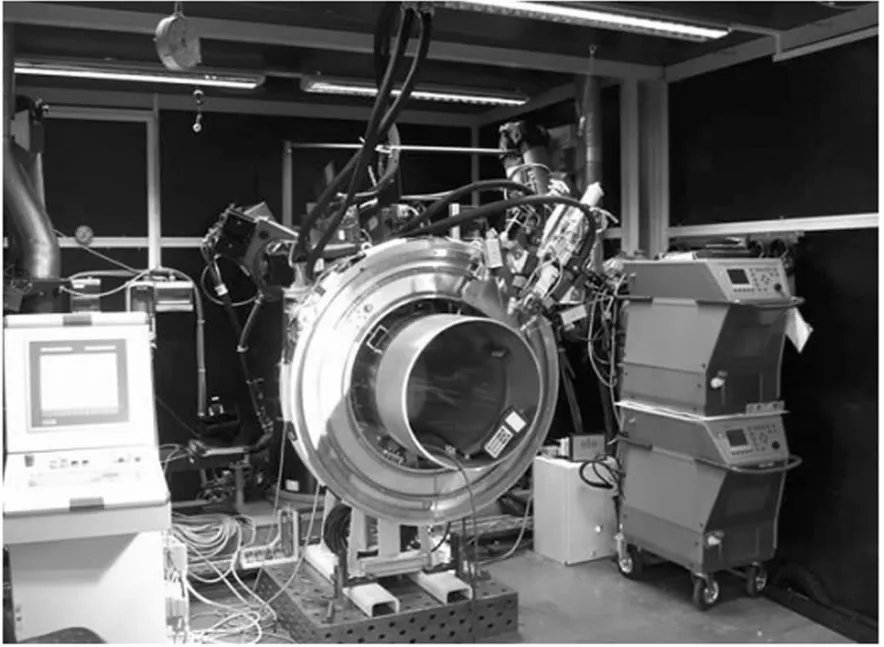

在第一阶段,使用4.5 kW的光纤激光器进行了6 mm钝边的复合焊接研究,第二阶段使用10 kW光纤激光器进行了8 mm钝边的复合焊接研究。设计的具有额外自由度的复合焊机头如图3所示。可以通过弧形引导机构和带夹持的铰链机构调整激光束和电弧之间的相对位置,实现激光和电弧之间不同的组合方式。在长达6 m的管件上进行了激光电弧复合焊接,相比标准管端,此种情况具有较大的组对间隙和边界偏离。安装在管道上的整套系统如图4所示。两个阶段的试验对应的坡口尺寸、首层复合焊打底焊缝以及完整填充后的焊缝如图5、图6所示。在上述研究基础上,开发了新的管道激光电弧复合焊原理样机,如图7所示。定位速度可达6 m/min,焊接速度高达3 m/min。适应管道直径尺寸500~700 mm。集成激光工作头可以与高达20 kW功率输出的光纤固体激光器配合。德国焊接教育与培训研究所国际有限公司哈勒研发部的研究证明了管道建设中光纤激光电弧复合焊接的主要适应性及在应用时所必须的全位置焊接工艺行为。结果清晰表明了复合焊接工艺潜在可行性,可以使用其进行钝边尺寸为12~15 mm的高质量打底焊接[11]。

图2 激光束和电弧组合形式

图3 激光电弧复合焊机头

哈尔滨工业大学先进焊接与连接国家重点实验室针对X80管线钢开展了激光电弧复合焊接接头微观组织和力学性能的研究工作。激光MAG复合焊接系统包括IPG YLR-4000型光纤激光器和福尼斯TPS 4000型焊接电源。光纤激光系统和MAG焊枪固定安装于自制机构之上,并保证激光头垂直于焊接工件。通过间隔45°将半个圆周四等分,在五个等分点分别进行激光电弧复合焊接试验,五个焊接位置如图8所示。在上述五个不同位置的试验均获得了高强度、高韧性的激光电弧复合焊接接头,焊缝呈“高脚杯”状,分为电弧区和激光区两个部分,五个位置的焊缝深度可达8 mm,最大和最小焊缝宽度分别是5 mm和1.5 mm[12]。

图4 6m长管道上的激光电弧复合焊接系统

图5 第一阶段坡口准备和焊缝截面成形

图6 第二阶段坡口准备和焊缝截面成形

图7 新型管道激光电弧复合焊原理样机

3 结论

图8 X80管线钢的五个焊接位置

激光电弧复合焊接技术综合了激光焊和电弧焊二者的优点,既具有激光焊接的深熔效果,又具备电弧焊接的良好间隙桥接能力,通过电弧焊的填充金属还能调节焊接接头的冶金性能,在提高高强度管线钢焊接质量、焊接速度和生产效率等方面具有重要的工程应用价值。光纤激光器的诸多优点及相关研究显示了光纤激光电弧复合焊接技术的良好现场施工应用前景,被誉为下一代管线钢的焊接方法。

[1]隋永莉.国产 X80管线钢焊接技术研究[D].天津:天津大学,2008.

[2]张骁勇,高惠临,庄传晶,等.焊接热输入对X100管线钢粗晶区组织及性能的影响[J].焊接学报,2010,31(3):29-32.

[3]Felber S,Loibnegger F.The pipeline steels X100 and X120[J].XI-929 -09.2009:1 -24.

[4]栗卓新,马司鸣,HEE Jin-kim.X100/X120管线钢焊接接头强韧化研究进展[J].电焊机,2013,43(4):1 -7.

[5]严春妍,李午申,冯灵芝,等.X100级管线钢及其焊接性[J].焊接学报,2007,28(10):105 -108.

[6]郭瑞杰,付桂英,杨天冰,等.长输油气管道激光焊接技术[J].电焊机,2007,37(11):15 -17.

[7]姬宜朋,陈家庆,焦向东,等.激光-电弧复合热源焊接技术[J].焊接技术,2009,38(12):1 -6.

[8]Yapp D,Blackman S A.Recent Developments in High Productivity Pipeline Welding[J].J.of the Braz.Soc.of Mech.Sci.& Eng,2004,26(1):89 -97.

[9]Howse D S,Scudanore R J,Booth G S.The evolution of Yb fibre laser/MAG hybrid processing for welding of pipelines[C].Korea:Proc.of 15th Int.Offshore and Polar Engineering Conference,2005.

[10]KEITEL S,NEUBERT J,STROFER M.Laser Based Girth Weld ing Technologies for Pipelines-GMAW Gets Support[J].Welding in the World,2009,53(5):289 -294.

[11]Steffen Keitel,Jan Neubert.Laser GMA Hybrid girth welding technologies for transmission pipelines[C].Germany:5th Pipeline Technology Conference,2010.

[12]Lei Zhenglong,Tan Caiwang,Chen Yanbin.Microstructure and Mechanical Properties of Fiber Laser-Metal Active Gas Hybrid Weld of X80 Pipeline Steel[J].Journal of Pressure Vessel Technology,2013(135):011403-1-011403-7.