天然气处理厂工艺管道焊接手工焊与半自动焊接的效率与质量对比分析

2014-08-05吴立斌

石 昕,吴立斌,杨 燕

(川庆钻探工程有限责任公司,四川 成都 610051)

0 前言

天然气工业中每年有大量的天然气处理场站需要建设,其中80%工作量是工艺管道焊接。天然气场站属于高压、有毒、易燃易爆、装置密集与人员密集场所,对质量有更高的要求。选择合适的焊接方法和工艺是影响焊接质量和效率的关键因素,既有利于提高焊接质量,又能够节约大量的成本。

针对目前国内主要的氩电联焊与金属粉芯根焊+半自动自保护焊填盖、全金属粉芯焊接进行了焊接效率与质量对比测试试验。

1 焊接效率测试

1.1 测试使用设备

采用北京时代科技 WS-400、MPS-500、PipePro 450、PipePro300四种焊接设备。

1.2 焊接方法

采用三种焊接方法:WS-400进行氩弧焊根焊+焊条电弧焊填盖(GTAW+SMAW,上向焊),美国米勒PipePro450/300进行可调金属过渡根焊(RMD,下向焊)+熊谷MPS500自保护填盖(RMD+FCAW-S,下向焊);PipePro 450/300进行可调金属过渡根焊+精确脉冲气体保护焊填盖(RMD打底+GMAW-P填充盖面,下向焊;DN200及以下采用上向焊填盖,DN300及以上采用下向焊填盖)。焊接坡口采用标准API1104坡口形式,如图1所示。

图1 焊接坡口

1.3 测试管径

测试管径为 φ133 mm×10 mm、φ219 mm×8.74 mm、φ325 mm ×7 mm、φ610 mm ×10 mm,材质为L360,焊接标准执行GB41039(等效API1104),每种管径都进行上述三种工艺的焊接,分别记录了焊接时间和焊接辅助时间。

2 焊接工艺

2.1 氩弧焊根焊+焊条电弧焊填盖(GTAW+SMAW)工艺

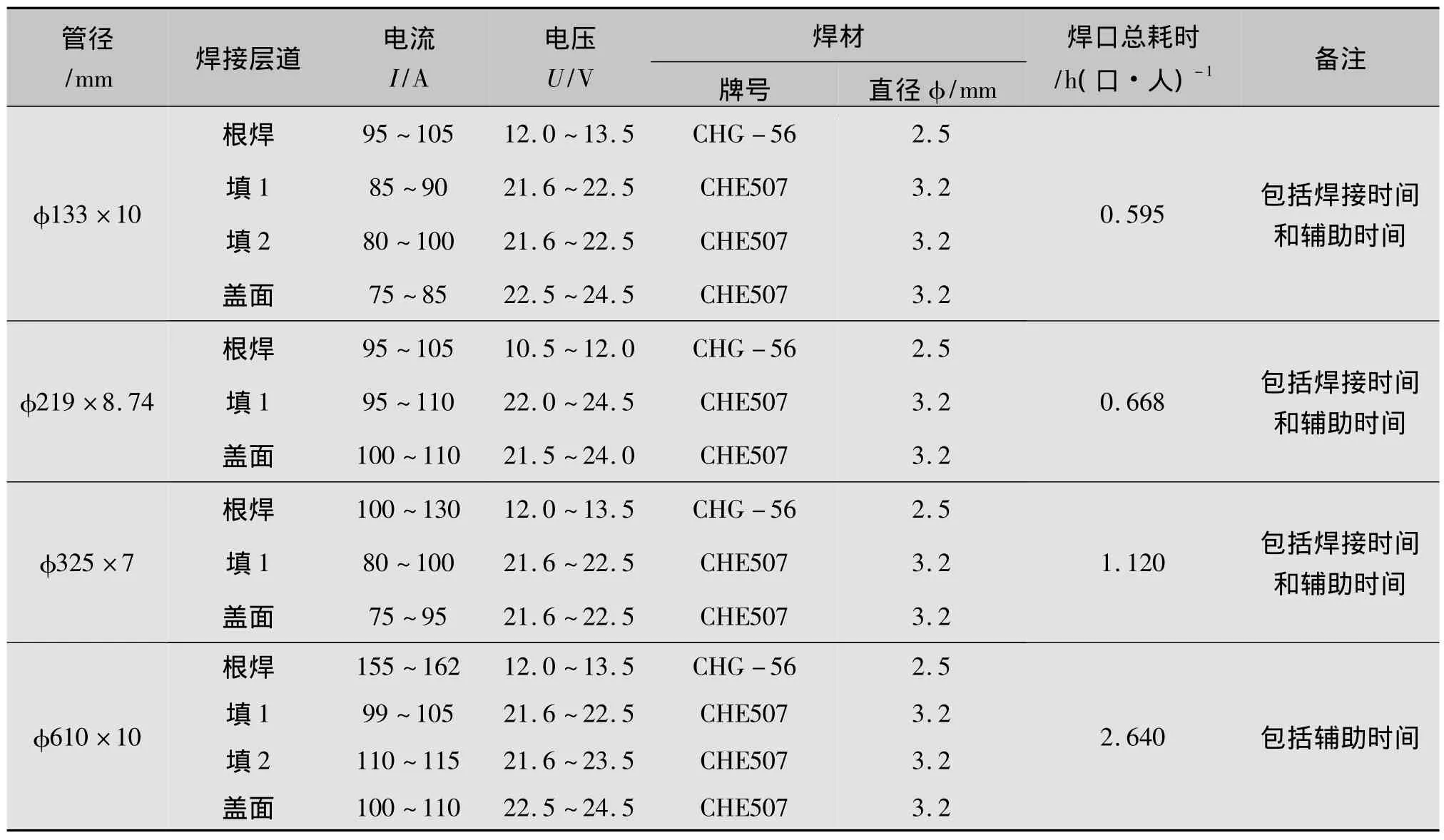

试件形式为管对接,焊接位置为水平固定,焊机型号WS-400,焊接方法为GTAW+SMAW,焊接方向为上向焊,坡口角度为单边30°,钝边0.5~1 mm,间隙1.5~2.5 mm,保护气体为N2+Ar;室内施焊。GTAW根焊+SMAW填盖焊接工艺如表1所示。

2.2 RMD金属粉芯气体保护焊根焊+药芯自保护半自动焊填充盖面(RMD+FCAWS)工艺

试件形式为管对接,焊接位置为水平固定,焊机型号Miller Pipepro300+MPS-500,焊接方法为RMD+FCAW-S,焊接方向为下向焊,坡口角度为单边30°,钝边0.5 ~1 mm,间隙 1.5 ~2.5 mm,保护气体为CO2+Ar,室内施焊。RMD根焊+FCAW-S填焊焊接工艺如表2所示。

对于RMD根焊,焊接电弧时间可达97%,焊接熔敷效率可达99%,除了焊接接头修磨,其余基本不需要做任何处理,包括焊缝表面处理;对于自保护焊填充盖面,焊接电弧时间可达85%,焊接辅助时间主要是焊接接头修磨、清渣,其中热焊道由于空间狭小,导致熔渣粘附力紧密,焊接电弧时间只有63%;对于盖面,由于清渣很容易,但6点钟位置需要对余高超标焊缝进行修磨,焊接电弧时间可达90%以上,焊接熔敷效率可达85%以上。

2.3 金属粉芯气体保护焊根焊(RMD)+金属粉芯气体保护焊填充和盖面(GMAW-P)工艺

试件形式为管对接,焊接位置为水平固定,焊机型号Miller 300,焊接方法为GMAW,焊接方向为:根焊下向焊,填盖φ219 mm及以下上向焊,φ325 mm及以上下向焊;坡口角度为单边30°,钝边0.5 ~1 mm,间隙1.5 ~2.5 mm,保护气体为CO2+Ar,室内施焊。金属粉芯RMD根焊+金属粉芯GMAW-P填盖焊接工艺如表3所示。

表1 GTAW根焊+SMAW填盖焊接工艺

表2 RMD根焊+FCAW-S填盖焊接工艺与效率

表3 金属粉芯RMD根焊+金属粉芯GMAW-P填盖焊接工艺

所有焊缝表面成形良好,层间无渣,所需焊接辅助时间只需要进行焊接接头修磨,焊接时间焊接电弧时间可达98%以上,并且焊接熔敷效率可达99%以上,具有很高的焊接经济性。焊接耗时统计见表4。

表4 焊接耗时统计 h/(口·人)

3 焊接效率统计对比

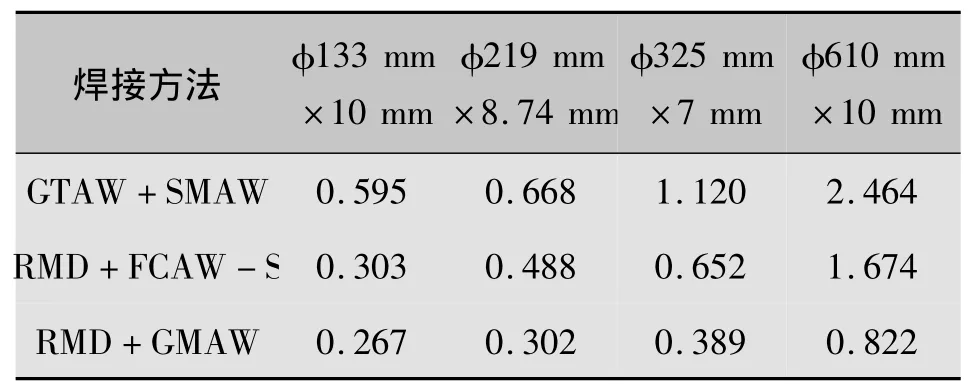

总用时比较分析(单位:h/(口·人))如表5所示。

表5 焊接效率对比

4 焊接质量

4.1 焊缝耐蚀性与止裂性

对于氩弧焊根焊+低氢焊条焊条电弧焊填盖(GTAW+SMAW),焊缝止裂性良好,扩散氢小于等于5 ml,-10℃ CTOD平均大于0.53 mm;对于采用金属粉芯RMD根焊+自保护半自动填盖(RMD根焊+GMAW填盖),焊缝止裂性一般,-10℃ CTOD平均在0.30~0.35 mm,扩散氢为10~12 ml,造成冷裂敏感性较大,且由于晶粒粗大,不适合耐蚀性管道焊接;对于金属粉芯RMD根焊+精确脉冲填盖(RMD根焊+GMAW-P填盖)扩散氢小于等于3 ml,-10℃ CTOD均需大于等于0.7 mm,具有良好的止裂性。

4.2 无损检测统计

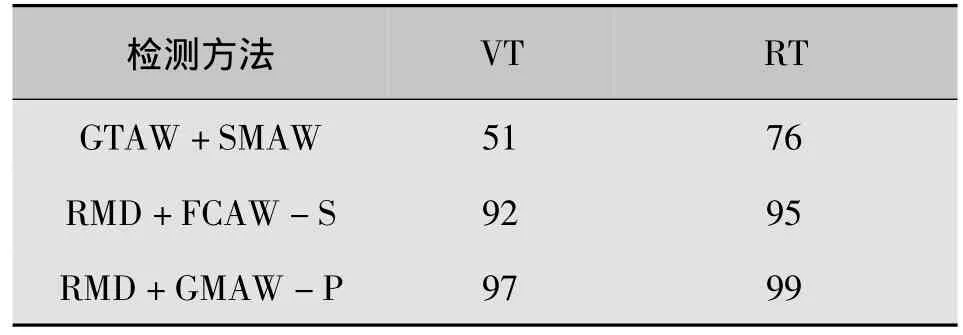

对于三种焊接方法分别进行300道焊口现场VT、X-RaysRT检测(检测标准 GB4730),结果如表6所示。

表6 无损检测统计 %

4.3 无损检测质量分析

三种焊接方法焊接缺陷分析。

表7 三种焊接方法的主要焊接缺陷分析

5 结论

(1)RMD+GMAW-P效率最高,比传统方法效率高1~3倍,管径越大,效率提高越明显,对于DN600管道,可以提高焊接效率三倍以上,主要优点为不需要清渣,焊接辅助时间少,焊缝性能优良;RMD根焊+FCAW-S填充盖面次之,但是抗裂性较差,不适合焊接耐蚀性要求管道;GTAW根焊+SMAW焊接工艺简单,但是辅助时间长,且焊工难于掌握。

(2)焊接无损检测质量。通过现场300道焊口对比分析,采用GTAW根焊+SMAW填盖工艺的焊缝外观质量较差,按照余高小于3 mm,基本都需要额外修磨,咬边严重,射线探伤主要缺陷为气孔与夹渣;而全金属粉芯焊接,不仅焊缝机械性能优良,而且无损检测合格率最高,主要缺陷表现形式是气孔,其次有轻微层间点状未熔(标准合格)。

(3)通过对比可以发现,全金属粉芯焊接对于天然气场站建设具有很大优势,采用RMD根焊+GMAW-P填盖工艺,对于有焊接基础的焊工,相对于氩弧焊尤其容易掌握,并且根焊厚度是氩弧焊的两倍,对于DN100的管道,可以提高焊接效率1倍以上,既保证质量,又节约大量人工费用。