双金属复合管端部处理焊接技术

2014-08-05王京

王 京

(新疆石油工程建设有限责任公司,新疆 克拉玛依 834000)

0 前言

双金属复合管基层(基管)采用碳钢或低合金钢管,覆层(内衬管)采用薄壁不锈钢,具有强度高、抗腐蚀性能好、造价低的特点,已在石油天然气集输管线、油气井套管中推广应用。双金属复合管采用机械复合工艺,基层和覆层依靠胀紧力贴合,常规工艺是对接焊之前先用氩弧焊将基层和覆层管端封焊,再现场对接焊。大口径双金属复合管(直径大于等于350 mm)因钢管曲率小、胀紧力相对小,管口封焊位置有较大的应力集中,容易产生裂纹,且由于裂纹缺陷不易检出,带来质量隐患。为此研究一种新的焊接施工工艺,对于双金属复合管的安装、推广应用十分必要。

在新疆油田某储气库工程中,单井注采管道、集配站至集注站采气干线均采用SFG-L414QBBS316L双金属复合管(即复合管基层为L415QB,覆层为316L),包含 φ114×(10+2)mm、φ168.3×(14.2+2)mm、φ355.6 × (11+2)mm、φ508 × (16+2)mm四种尺寸,共51.646 km,其中大口径双金属复合管(直径大于等于350 mm)6.27 km。其力学性能如表1所示。

表1 管材力学性能Tab.1 Mechanical property of pipe

新疆石油工程建设有限责任公司研究出一套双金属复合管端部处理技术,明显提高双金属复合管焊接效率,使焊接一次合格率从常规工艺的85%提高到了95%,确保了该工程的顺利投产。

1 双金属复合管管端处理焊接工艺

1.1 工艺原理

利用焊接冶金原理,将双金属复合管管端处复层和基层由机械式复合转变为分子结合,将复合管结构导致的应力集中部位与对接焊缝熔合线的薄弱部位分离开,避免了焊接裂纹的产生。将双金属复合管的管端长约30 mm范围的覆层去除,使用与覆层材料相同或铬、镍元素含量更高的不锈钢焊材进行多道堆焊,所得的熔敷金属厚度不低于原有覆层的壁厚,机加工管口后,现场管线焊接采用氩弧焊打底、过渡焊,药芯焊丝半自动下向焊填充盖面焊接工艺。

1.2 焊前准备

(1)管口加工。

对机械式复合管进行校圆,保证切削精度。在管口一定范围内进行切削加工,覆层切削完后再往基层切削1±0.3 mm。为防止管口因堆焊应力产生缩径变形,管口预留20 mm增加管口刚度,端部处理如图1所示。

(2)管口处理。

a.焊接前用动力角向砂轮机、不锈钢砂轮片和钢丝刷清理干净焊接区域及其相邻20 mm范围的钢管内表面上的油污、铁锈、积雪和其他影响焊缝性能的物质。

图1 端部处理示意Fig.1 The schematic of Processing ends

b.均匀预热管口内表面堆焊区域,烘干表面的水蒸气烘干,避免焊接时产生气孔。

(3)焊接工艺。

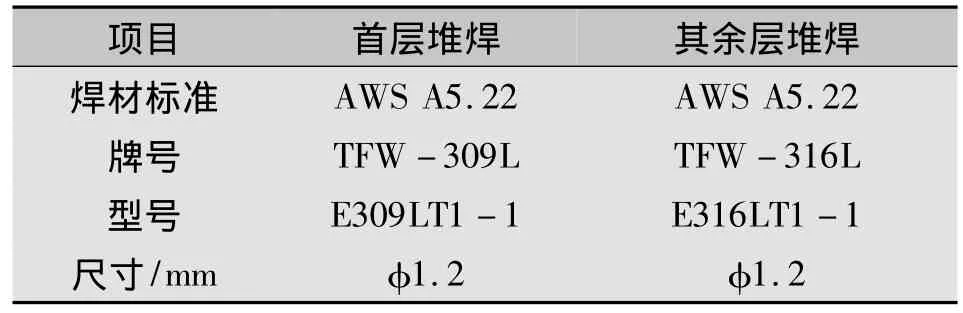

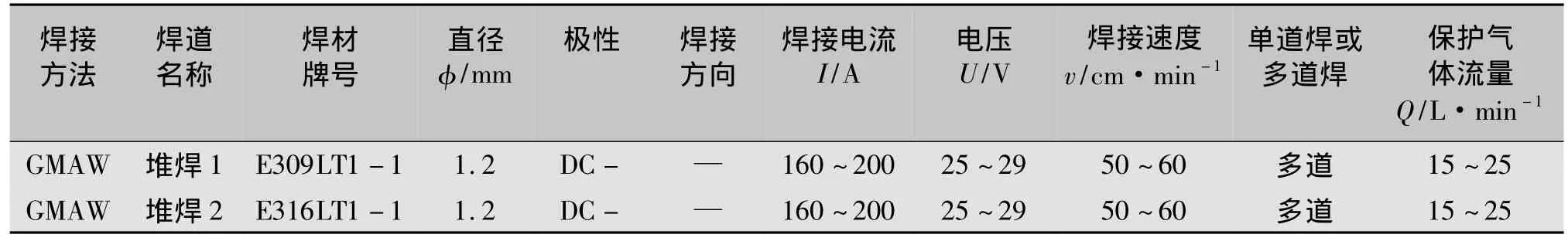

采用不锈钢药芯焊丝的熔化极气体保护焊。堆焊分两次进行,每次焊接一层,分别采用E309 LT1-1过渡焊焊丝和E316LT1-1堆焊焊丝。焊接过程采用φ(CO2)100%气体保护,气体纯度大于等于95%。焊接材料见表2,焊接工艺参数见表3。

表2 焊接材料Tab.2 Welding material

表3 焊接工艺参数Tab.3 Welding parameters

(4)焊后切削加工。

a.内堆焊完成并经外观检测和射线检测合格后,参考上次校圆标示位置,再次校圆。然后将内堆焊高出部分进行机加工削平,机械加工完成后内堆焊层应与原管道内壁平齐,允许偏差为0~0.2 mm,但不得低于原管道内壁,不得损伤未堆焊部位的不锈钢复合层。

b.内堆焊层削平后,再将管端预留段切除,最后在管端平端面用角度刀倒坡口,保证管口角度27.5°~30°,用万能角度尺进行检验。

2 工艺分析

2.1 工效高

在厂房内进行双金属复合管管口内堆焊工艺,切削作业采用机加工,堆焊采用自动焊机,作业不受天气影响。管口内堆焊后的复合管在现场焊接采用氩弧焊打底、过渡焊,药芯焊丝半自动下向焊填充盖面焊接工艺,焊接工效高。

2.2 质量可靠

采用管口内堆焊工艺将管端的覆层和基层变成分子结合,再现场组对焊接,避免了复合管结构导致的应力集中部位和对接焊缝熔合线部位叠加而产生焊接裂纹的风险。采用的常规焊接工艺,质量容易保证;射线、超声波等无损检测不易受干扰,准确度高,进而保证了焊接质量。

2.3 成本低

由于采用的都是常规设备和焊接材料,施工工效高,施工工期短,虽然增加了内堆焊工序,但是现场焊接采用了半自动下向焊工艺,焊接质量也有很大提升,减少了返修。总体分析,降低了施工成本。

3 质量控制措施

采取常规环节全面控制焊接质量,关键环节重点控制的方式。按照标准规范和焊接工艺指导书严格控制整个焊接过程中的每道工序,包括焊前人、机、料、法的审核与验收,焊接作业过程中参数的焊接环境和焊接工艺执行情况的监督,焊接作业完成后的外观检验及无损检测过程,实现对整个焊接作业过程的质量控制。

重点控制焊接过程中的关键环节。在管口加工过程中,必须对原管材校圆,管口圆度对于后续加工精度的控制十份重要,且为防止管口因堆焊焊接应力产生缩径变形,管口预留20 mm增加管口刚度,且在所有工序完成后,坡口加工过程中再切磋预留段;在焊接工序完成后,切削加工过程中再次对管口进行校圆,该工序对于后续现场焊接作业过程中的组对质量和组对工效具有重要意义。

4 结论

随着双金属复合管的应用和推广,双金属复合管焊接技术的研究也越来越重要。双金属复合管端部处理焊接技术从根本上解决了机械式双金属复合管特殊结构性所造成的焊接难点及可能存在的质量隐患,提高了现场安装工效,可推广应用于含大口径双金属复合管安装工程中。