旋挖钻杆内外驱动键结构研究

2014-08-05张占哲

张占哲

(华北水利水电学院,河南 郑州 450011)

0 前言

旋挖钻机是目前基础施工中常见的钻孔灌注施工机械。钻杆作为旋挖钻机的一个关键部件,在施工过程中要同时承受大扭矩、大钻压,还要克服很大的弯矩,使得钻杆的受力条件非常复杂,常常出现钻杆扭曲变形,断裂,钻杆内、外驱动键(简称“内、外键”)钢管出现裂纹(见图1)等失效形式。在此主要通过对内、外键的相对对焊位置(见图2)进行有限元受力分析比较,探讨两种结构的相对合理性。

1 建立有限元模型

以φ377-4机锁杆最外层杆进行建模分析,该型号钻杆配套YTR180旋挖钻机。钻杆模型用三维软件CATIA绘制,再导入ANSYS软件中,然后进行必要的模型处理。模型采用一阶单元 Solid45,钻杆的弹性模量为2.06×105,泊松比0.3。为了获得质量良好的实体单元,对钻杆直接进行扫掠(SWEEP)划分,整个模型划分成3.6万多个单元,4.9万多个节点。钻杆有限元模型如图2所示。

图1 钢管裂纹

2 边界条件

YTR180钻机最大输出扭矩200 kN·m;YTR180钻机最大加压力200 kN;φ377-4机锁杆最外层钢管规格 φ377 ×14[Q345B];钢 -钢相对摩擦系数0.15。

Q345B的材料性质如表1所示。

表1 Q345B性能参数

钻杆在最大扭矩和最大钻压力作用下,动力头对钻杆施加的扭矩和钻压是由最外层钻杆的外键来传递的,动力头作用在外键的压力可近似作为均布载荷来处理,同时在最外层钻杆的端面施加200 kN的钻压。

3 约束和加载分析

将沿内键边缘节点的周向旋转自由度固定,钻杆端头的纵向移动自由度约束,沿外键侧面均匀加载扭矩力F==1×106N和摩擦力f=200 kN ×0.15=3×104N,如图3所示。

图3 有限元模型约束与加载

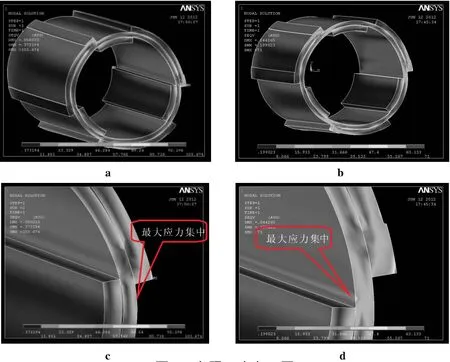

两种结构模型加载后的应力云图如图4所示,为两种结构的最大应力集中部位。

图4 有限元应力云图

由图4可知,A结构钢管最大应力集中在外键侧,应力值35~40 MPa,该部位钢管内部塞焊有内键,可以起到一定的加强作用;B结构钢管最大应力集中在内键侧,应力值50~55 MPa,该部位钢管外侧无加强,且应力集中值较大,容易出现疲劳破坏,在实际施工时易出现事故。

通过对两种不同对焊结构的内、外键进行有限元分析,B结构内、外键中间钢管的设计强度满足要求,但在受到交变拉应力作用下比A结构更易出现疲劳裂纹,建议在旋挖钻杆设计时尽可能采用A结构。