一次风风量测控回路的改进方案

2014-08-02胡皓

胡 皓

(东方电气股份有限公司国际工程分公司,成都 610036)

火力发电厂中磨煤机入口一次风的配风调节是机组经济性运行的重要保证之一,入口风量过低会导致堵粉或堵煤,甚至引起制粉系统爆炸;风量过高则会导致煤粉浓度降低,致使机组低负荷时燃烧不稳定,引起NOx和SOx排放超标。但是一次风流量测量却又一直是该测控回路采集侧的重点和难点。在系统设计上,由于要尽可能地节约布置空间和成本,热/冷风管道通常没有测量所要求的足够长度的直管段,对测量精度造成不利影响;其次,热一次风中常携带有一定的粉尘,增加了测量取压元件堵塞的可能性,一旦堵塞发生,势必严重影响测量结果;再次,一次风流量测量利用的是差压原理,而测量对象又为微差压环境,其测量管路上稍有泄漏,都会对测量结果造成巨大影响。测量的准确性和调节的协调性关系到整个机组的风量平衡和燃烧效率。

1 测量原理①

一次风的测量精度受烟气温度、压力变化的影响。设流体管道各点的当地大气压相同,管内气流的密度为ρ,远大于外部空气的密度ρe,p1、p2分别为上下游S1、S2断面处未扰动来流的压力(类静压),ρu12/2、ρu22/2是动压,pe为风机稳定运行后在S1、S2断面的压强,h2-h1是S1、S2断面的高度差,pw是压强损失,根据理想气体的伯努利方程推导[1],低速能量方程为:

(1)

忽略ρe不计,则由式(1)推导出实际流体的能量守恒方程[2]:

(2)

其中,H1、H2为位压;等式两边第二项分别为S1、S2断面的静压;等式两边第三项分别为S1、S2断面的动压。

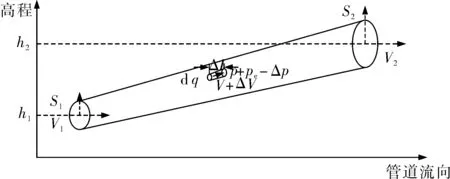

如图1所示,将式(2)的两端以微小流量dq,沿各自的流线对通流截面S进行积分,得:

(3)

在设定单位时间内dq=u1dS1=u2dS2,式(3)两端前面项积分分别表示单位时间内流过S1和S2的流量所具有的位能、静压和动能,而右端最后一项Ew则表示流束内的流体从S1流到S2损耗的能量。

图1 流体沿管束的缓变流动

在机组不做滑压及甩负荷等变工况运行的情况下,风机出口风压在经历一段直管段后,pe可视为定压条件,即为常数。则式(3)中截面S1和S2处的流动可以假设为缓变流动,表明压力沿流线不变,当流速增大时,动压增大,静压减小,反之亦然。即通流截面上各点处的压力符合流体静力学的压力分布规律,则H+p/(ρg)=constant。

式(3)化简后可继续推导为:

(4)

(5)

泡椒猪皮加工过程中加入乳酸链球菌素0.50%,茶多酚0.30%,植酸0.20%,真空包装后常温贮藏,其保鲜期可达63d,细菌总数、TVB-N和pH值仍符合国家鲜肉二级鲜度标准。

由于一次风源于大气,动力粘度值较小,过流断面速度梯度小,实际的流速分布均匀,接近于断面平均流速,在未插入测量元件时,α值取1。但根据流体绕物体流动的位流理论,管道中在插入测量元件后,低速条件下(气体的流速不大于102m/s),流体的动能发生变化,相对于处于高压分布区的高压取压点,低压取压点的选位则更为关键。若流体流过探头后,流体牵引力和涡街脱落力随机变化,尾迹的边界层流波动,流量系数无法稳定,产生无法确定的牵引漂移,流体分离点也不固定,则取压信号跳变幅值将会很大。而若流体流过探头后,能形成一个稳定的紊流边界层,即α=1,则牵引系数可以直接从流体系数推导,流线稳定、信号噪声小,这样就提高了低流速时流体的测量精度。

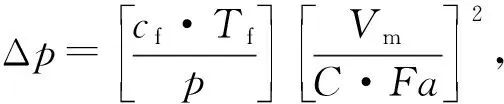

差压测量的体积流量计算公式为[1]:

简化后为:

(6)

式中Α——测量元件开孔截面积;

C——在一定条件下是常数;

L——流体系数;

VQ——管道内的体积流量;

ε——可膨胀系数;

Δp——差压发生器产生的差压;

ρ——被测流体在断面S处的密度。

由式(6)可知,要确定VQ,必须确定L和Δp。设Sa为管道截面积,Sb为探头截面积,再根据渐进速度系数AS和常规差压测量器件节流装置的流体系数L:

(7)

(8)

可知:因式(8)中常规差压节流装置的流出系数Kd与雷诺数相关,所以若能保证流体系数L在一定范围内不再随流体特性的影响而变化,则通过提高L的计算精度即可达到提高流量测量系统精度的要求。

若探头截面设计不仅考虑到渐进速度和能量损失因素的影响,还同时考虑到差压产生过程中造成的管道阻碍损耗,以及由于这种限制带来的探头边界层流的压力损失,则式(8)可改写为:

(9)

其中,KCO为流体边界层流系数;N=e1×d2/e2,d为取压孔开孔半径,e1为截面舷长,e2为截面径长;Sb′为管道减去探头投影面积后的截面积,该值实际可按照理想气体的特性修正,通过面积调整来补偿流体边界层厚度,即:

(10)

其中,Kb为考虑了受边界层厚度影响的阻尼常数;Bv为管道阻碍系数,即探头截面积与管道截面积的比值。流体系数的计算式可最终表达为:

(11)

由式(11)可知:根据此类参数的计算和选择,探头的截面形状为类甲板型,尽管较之常规流线型的机翼型及椭圆型等截面设计,阻碍系数有所增加,但流体分离点基本固定。调整后的探头设计在量程范围内,流体系数L主要取决于测量元件的截面尺寸、流体边界层厚度、该尺寸与管道截面的半径比和取压孔的位置,均为基本与流体雷诺数无关的系数。

常规更流线型的探头,其高压区包络范围较大,高压取压点对流体的来流迎角要求不敏感。低压取压点为保证感压轴线对流动方向的适应性,常常位于尾部涡旋区(尾迹区),该区域不仅杂质很易聚集,易堵塞取压孔,且取压信号受层流影响波动很大。而采用根据上述计算得出的单体双室类甲板型探头,较之于截面为类弹头型的探头,不仅由于截面舷径比更大,流体在探头后室两旁形成远低于管道静压的低压分布区(该压力接近于普通探头尾部涡旋区的压力),从而差压值的取值更大,非常有利于提升测量效果;而且在该区域设置的低压取压孔位于尾迹区之前,这样就避免了由于涡流层流影响和堵塞而产生信号波动,得到了稳定无脉动的低压信号,提高了对探头的精度和性能起决定作用的差压信号的稳定性、准确性和可靠性。

2 调试中的修正

以某国2×660MW超临界机组为例,两套机组各设计有8台磨煤机。因空间所限,测量要求的直管段长度严重不足,各磨机的一次风流量在调试的最初测量值跳变性均很强、波动幅值过大,从而造成控制系统的读数波动很大,调节回路频繁动作,对机组的系统联调造成了极大的影响,而系统间的协调控制更是很难建立。

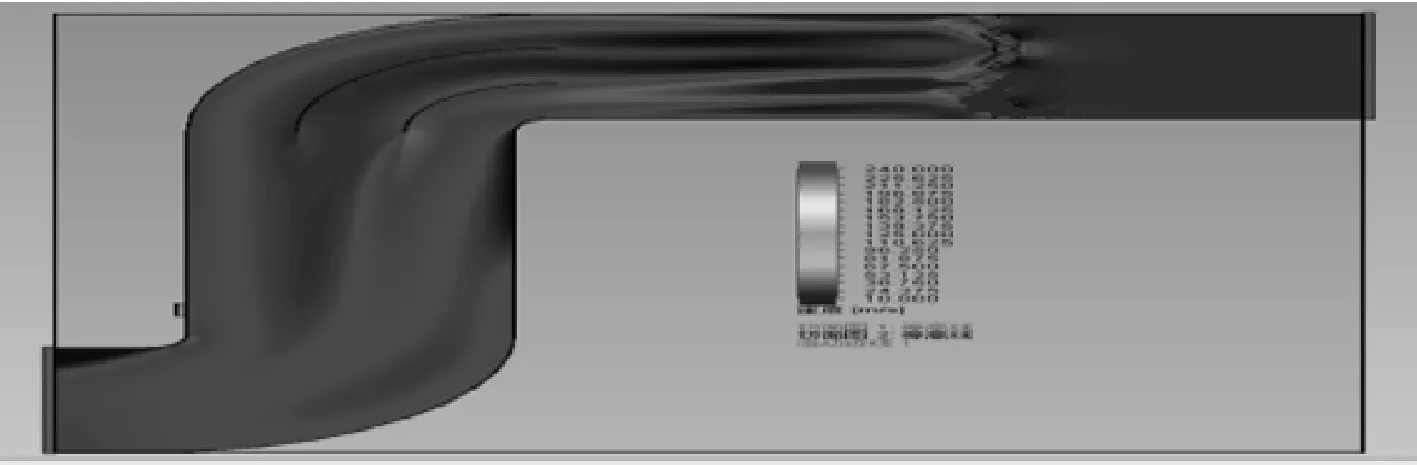

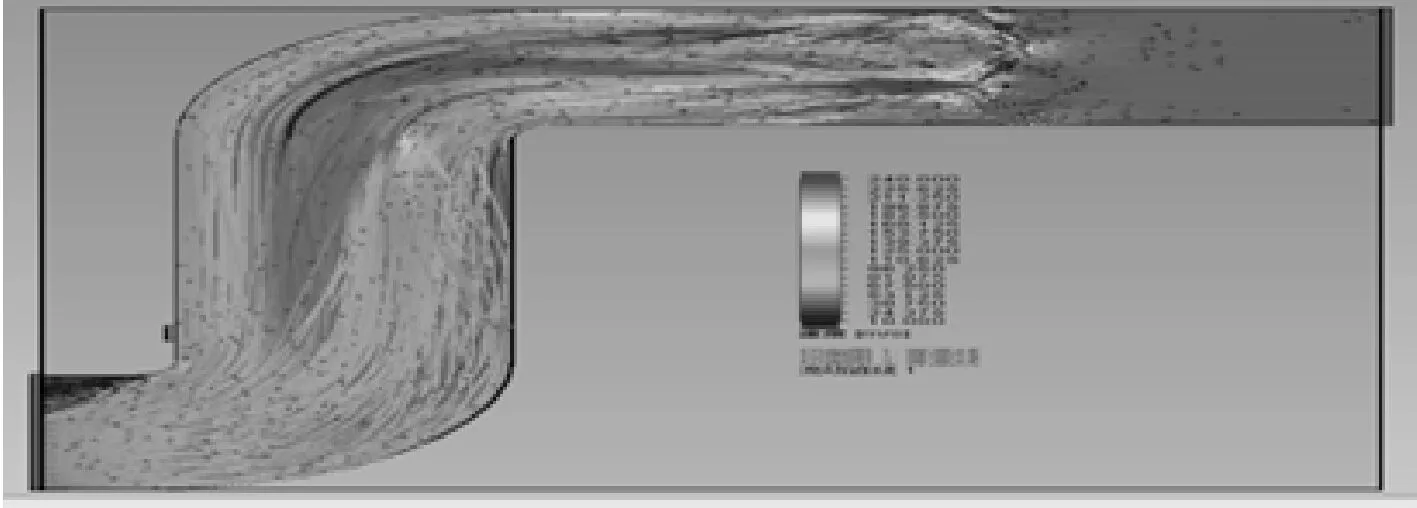

调试过程中,为降低数值的波动,在对变送器的阻尼系数统一调整后,系统还是会稍有风量的变化就动作。因此按照第1节所述测量原理,把原常规的机翼型探头更换为单体双室类甲板型探头。同时,根据现场管道尺寸、管道结构、导流板安装、风门安装、流体走向、测点及风门前、后压力等现场技术参数,建立了流场模拟仿真实验。以风门开度关闭状态顺时针旋转30°时的速度场为例,考察类甲板型探头和尾部的低压取压点设计对流场的影响。流体仿真分析结果如图2~5所示。

图2 中截面速度场分布

图3 流动轨迹线(速度)

图4 类甲板型探头插入处横截面速度场分布

图5 机翼型探头插入处横截面速度场分布

流体仿真实验结果证明,采用单体双室类甲板型结构的探头,低压取压点取在探头尾部,其流场均匀,与尾迹区分离明显,测量条件明显优于机翼型探头,对测量结果达到了稳定检测的要求,测量精度大幅提高,重复性良好。

3 一次风量的控制策略

在完成一次风量测量的基础上一次风量调节的限制要求如下:

a. 输送和干燥煤粉的一次风量控制包含着出口风粉混合物的温度控制。为了保证锅炉安全运行,一次风必须满足一定的温度范围要求。

b. 增减负荷时燃料和风量控制回路需交叉限制,否则由于风量对象的特性时间常数大于燃料量的特性时间常数,增负荷时,助燃空气不足,燃烧不完全,机组热效率下降;反之,当降负荷时,空气过剩,引起NOx和SOx排放超标[4]。

但常规控制逻辑中,交叉限制会造成增负荷,由于必须先增风后加燃料,煤量动态过调可能被一次风量的变化所抑制;而减负荷时,由于必须先减燃料后减风,一次风量的动态前馈又可能被煤量的变化所抑制。

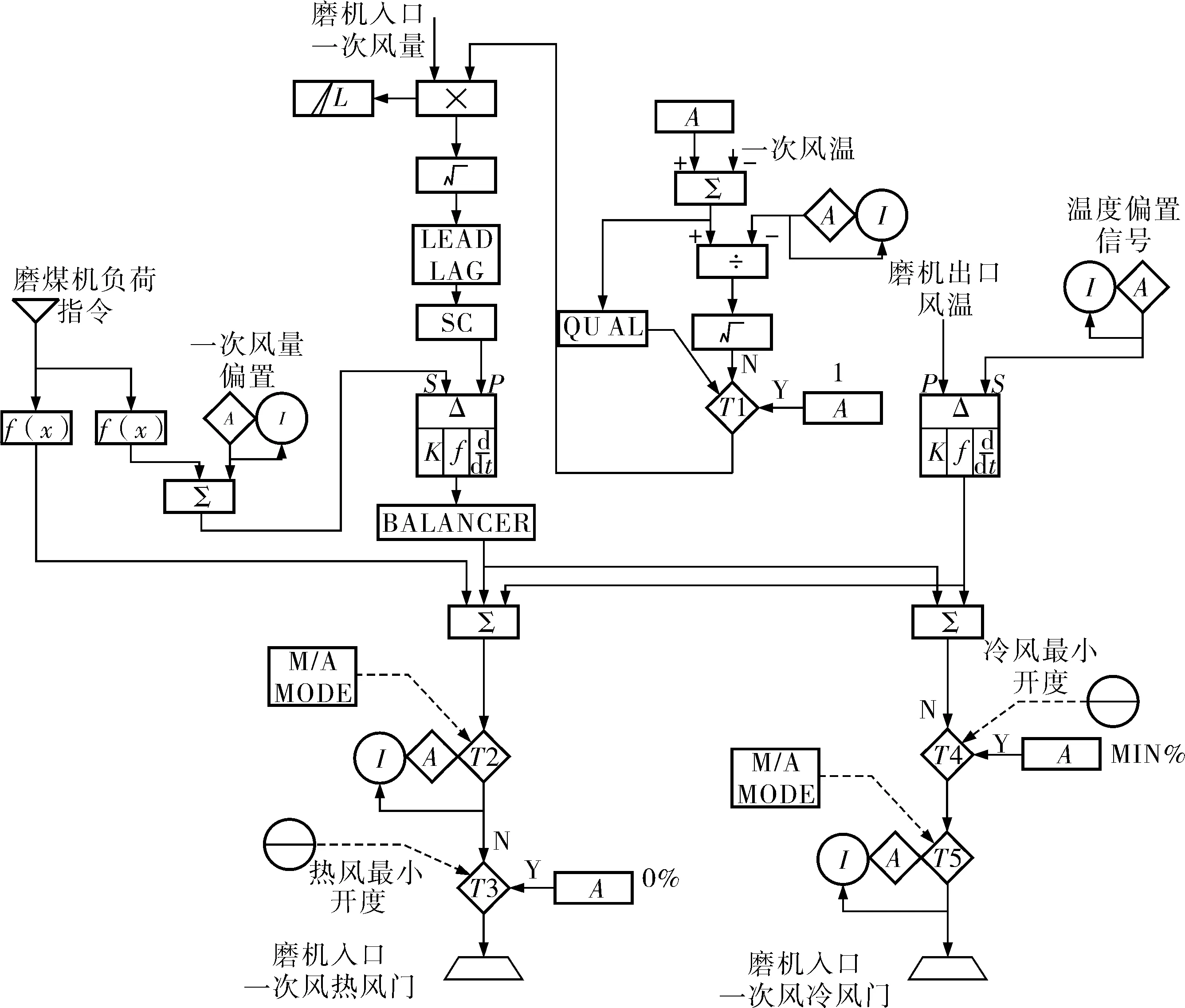

针对上述问题,一次风量控制回路的动态前馈回路可优化为如下控制策略:为保持整个管道系统的总阻力不增加,并尽可能降低厂用电耗,当磨煤机运行时,磨机入口的一次风量控制和出口温度控制存在着强烈的耦合关系,冷风门和热风门用于配合调整这两大参数。一次风风量的测点在冷热风的混合点下游,由除法模块和开方模块组成一次风温度补偿回路,当风温信号错误时,切换器T1置1,校正取消。其主控回路在一次风量测量值经过开方模块运算后,转换成流量信号,由超前/滞后模块LEAD/LAG构成的延时环节进行阻尼运算,滤去其中的高频脉动干扰信号,并经过标度变换后进入调节器偏差比较入口,经过主控调节计算后,通过平衡模块送出。一次风量的设定值由磨机的给煤指令经函数功能模块f(x)计算后给出,可以通过DCS工程师站对风量偏置和功能函数f(x)进行调整。一次风量冷热风门开度控制回路SAMA图如图6所示。

图6 一次风量冷热风门开度控制回路SAMA图

交叉限制虽然保证了燃烧控制的安全,但却损失了燃烧控制系统的响应速度。因此磨机负荷指令经另一传递函数模块f(x)做功能计算后作为磨机热风风门控制的前馈信号,当燃料率变化时,该前馈信号将首先粗调风门,加强一次风量对给煤率指令的响应速度,整定微分作用时间和强度,增强负荷调节的初始过程[5],然后再通过主控回路来校正磨机的一次风量偏差。

图6所示,从磨机出口温度调节器引入的另一路前馈信号,使冷热风门协调动作。这一回路为时间常数较小的惯性环节,而主控回路为时间常数较大的多容环节。为了改善调节品质,以入口热风风门消除入口一次风量的稳态偏差,由入口冷风风门消除出口温度的稳态偏差,两大参数间设计单向静态解耦信号,即主控热风侧的设置为正的比例环节,而辅控冷风侧设置为负的比例环节。冷热风风门的开度调节指令互为交叉前馈信号,同时各自保持冷热风门的最小开度。

4 结束语

根据伯努利方程的推导和流体系数调整算法确定的单体双室类甲板型探头,在空载和带负荷实验中,保证了信号采集的稳定性和准确性。修正后的测量误差在工程设计允许范围内,完全适用于回路的监控和调节,读数稳定,重复性和流量趋势良好。而控制侧也采用了更为优化的策略,保证了响应的及时性和协调性。这样既满足了一次风量根据负荷指令调整的需要,又维持了出口温度的恒定,保证了整个系统的稳定运行。