模糊PID在挤出机压力控制系统中的应用

2014-08-02毛卫岗

毛卫岗

(天华化工机械及自动化研究设计院有限公司,兰州 730060)

精确控制系统,比如常规PID控制已经成为一种应用广泛的控制算法,但是其从计算出输出量到得到相应的反馈量,需要较长的时间。这种大滞后的系统使得经典PID控制受到严峻的挑战,滞后时间越长,控制难度就越大。比如在挤出机压力控制中,筒体的长径比越大,主螺杆转速越低,延时越长,压力就越难保持稳定,而且压力的波动会导致喂料量的波动,喂料波动又会导致负载频繁波动,同时筒体温度和物料温度也会出现波动,从而生产出不合格的产品。所以用PID来控制这类非线性、时变、耦合和参数结构不确定的复杂过程,实际效果不是很好。最关键的是,即使调节PID控制器的控制参数,也无法实现对此类模型的控制。

笔者提出将PID控制和模糊控制结合,并在数据输出后形成数据队列,来控制双螺杆挤出机压力的稳定性。这种Fuzzy+PID结合数据队列的控制模式,既可以自整定Kp、Ki和Kd,又具有模糊控制的快速性和灵活性特点,而且多余的数据在数据队列里将被丢弃,使执行机构能够运行的更加平稳。

1 Fuzzy+PID+数据队列控制方案①

双螺杆挤出机压力变化过程的机理很复杂,有4个原因会导致执行机构输出与采集到压力值之间的时间冗长:一是双螺杆长径比一般都大于40,物料从喂料口到出料口的时间不确定;二是由于螺杆组合不同,物料在各区段停留的时间不确定;三是各区段温度动态变化不能预知,会影响物料状态和运动速率;四是电机参数、喂料量和泵速的不稳定都会影响物料的状态和流速。实验结果表明,在螺杆转速150r/min,长径比40的状态下,PP颗粒从喂料到采集到压力值大约需要3min。PID控制下经过多次调整,压力根本无法稳定,难以保证产品的品质。但是可以凭借丰富的经验手动控制,压力则可以稳定近两个小时。

模糊控制规则提供了一个模仿人类智能行为和决策分析的自然架构,通常使用if…then…的形式来描述。如果能采用模糊控制对双螺杆挤出机压力进行控制,效果可能将明显改善,但单纯地使用模糊控制,其控制规则单一且不够完善,并且动态特性变化易受到随机干扰,影响控制效果,结果甚至更糟。因此,决定采用将PID控制和模糊控制相结合的方法实现控制方案。

1.1 Fuzzy+PID+数据队列的控制系统结构

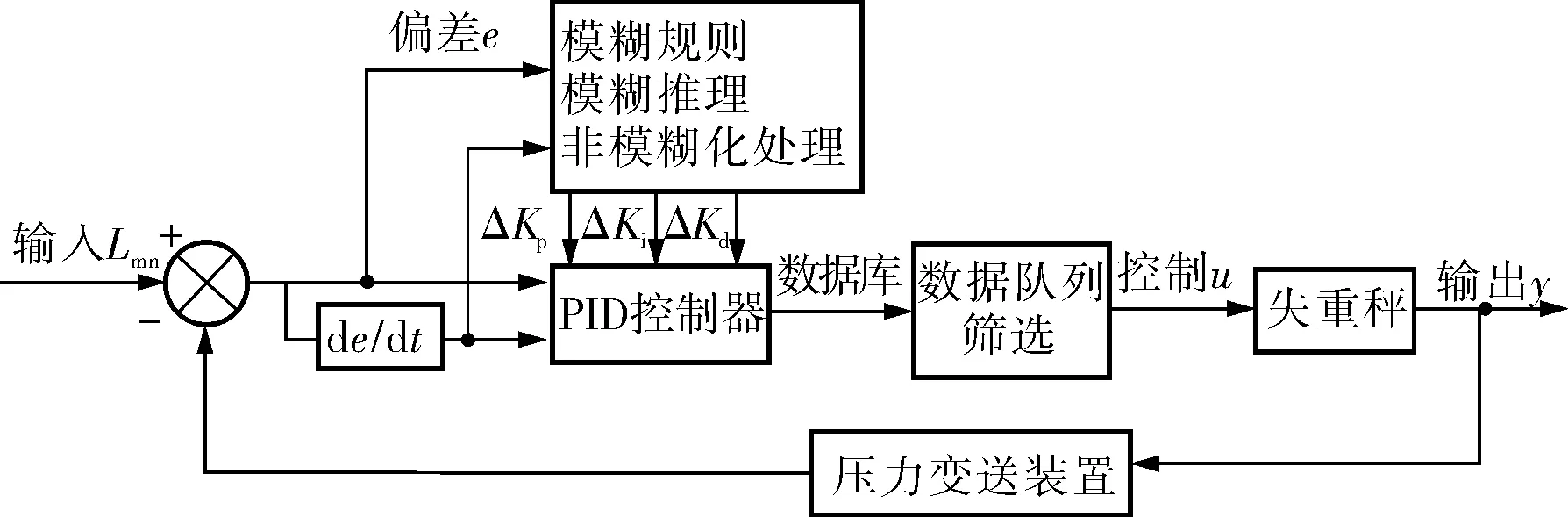

模糊控制系统结构如图1所示。先将偏差e和偏差变化量de/dt按模糊规则处理,给处理后的结果分配不同的ΔKp、ΔKi和ΔKd,然后通过PID控制器运算输出到数据队列排序,对结果按采样周期进行筛选,其输出数据控制失重秤。

1.2 离散型PID控制器

数据采集遵循离散原则,按采样周期采集压力值并通过比较器进行计算,数字PID函数公式为:

(1)

式中e(k)——系统误差;

ec(k)——误差变化量。

图1 模糊控制系统结构框图

针对不同的ec(k)和e(k),需要选择不同的Kp、Ki和Kd,具体可以按照规则和调试经验来进行调节。

1.3 模糊化处理

将偏差e形成模糊集A=(e1,e2,…,en),A上的模糊集偏差即“与零的接近程度”的隶属度集A(e),用偏差与允许的最大偏差作比值,超过集合范围则进入手动调整。

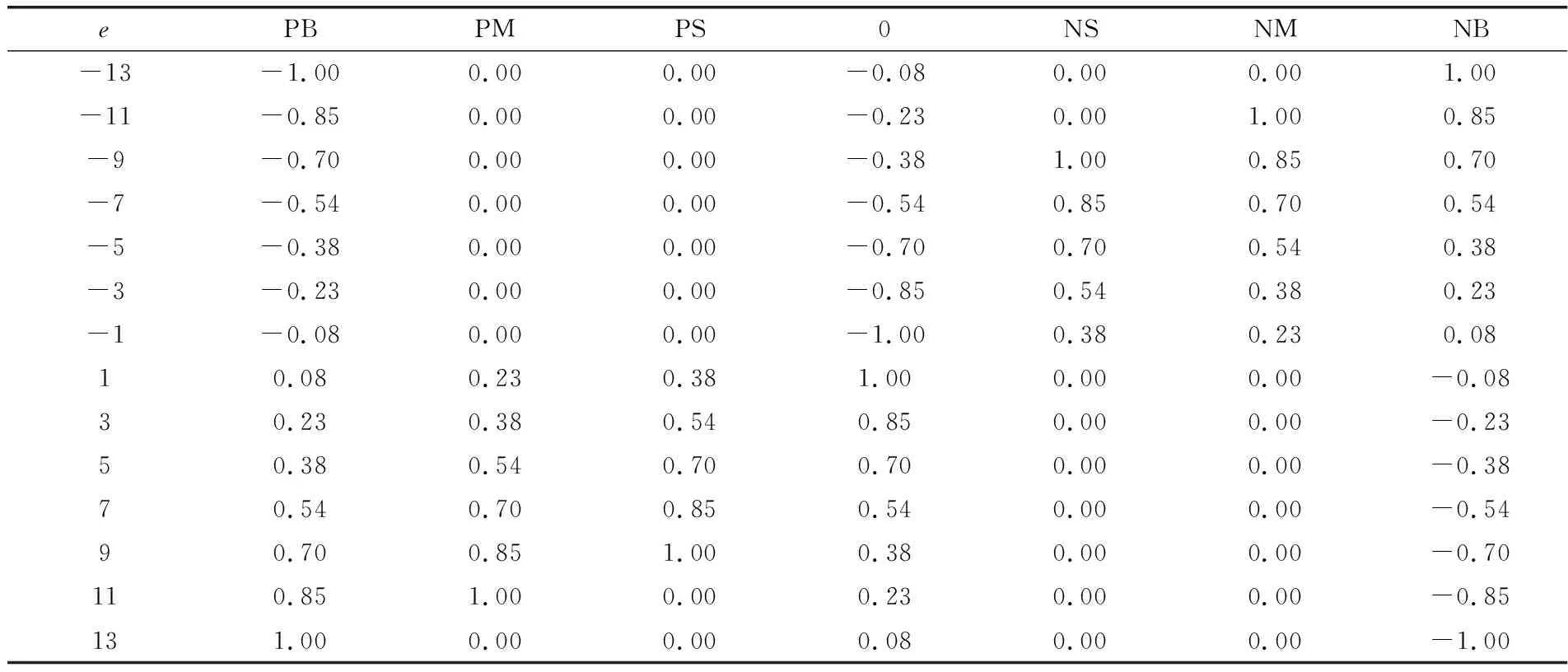

表1为偏差e的隶属度对应表。模糊控制区(-1.3MPa≤e≤1.3MPa)分为7个模糊偏差状态:PB(正大),PM(正中),PS(正小),0偏差,NS(负小),NM(负中)和NB(负大)。

表1 偏差e的隶属度对应表

在此只研究偏差e,其他部分不做探讨,表1中偏差对应的“与零的接近程度”的隶属度用深色表示。同样可以做出偏差变化率ec的隶属度对应表,与表1做法相同,取“与零的接近程度”,变化率只能取-1≤ec≤1。

1.4 模糊推理

有了偏差和偏差变化率的隶属度对应表,将两者进行矩阵积运算,采用双输入单输出的方式,控制规则的推理是ifeandecthen ΔKp&ΔKi&ΔKd,e和ec在模糊子集中选择数据。以ΔKp为例进行说明:

(2)

与ΔKp计算方法一样,可以计算出ΔKi和ΔKd的矩阵。这样计算出的3个参数组合形成一个庞大的数据集合,采用模糊综合法里的最大隶属度原则,选出3组PID系数(着重在表1当中加深数字计算结果中执行原则挑选)。在调节时利用自整定参数进行修正,最终得到理想的参数值。

1.5 数据队列的优化

经过1.4节的计算,PID控制器会周期性地输出一个控制量,由于周期一般取500ms,执行机构虽然得到了数据,但无法对某一个数据执行完毕,而且失重秤控制器和电机都无法响应准确的动作指令,所产生的数据也就无法使用;同时高频率的动作也会使失重秤和电机损坏,因此,必须优化数据。将u(i),u(i+1),…,u(n)这些数据先形成数据流,然后对数据流里的数据按时间段加权平均处理,大数据流形成小数据队列,采用先进先出的原则输出给控制器。失重秤得到数据后,周期性地通过称重模块计算失去重量的值,并与数据队列的数值经过比较器之后计算出偏差,同样采用PID控制算法输出需要的转速给喂料电机。失重秤的闭环控制没有延时,实时性较强,而且是线性的,因此,PID控制器就能非常平稳地输出流量,工业失重秤的精度一般都在5‰以内。

2 程序设计

建立的Fuzzy+PID+数据队列控制系统流程图如图2所示。程序以S7-315-2DP为平台设计,模糊规则化子程序和PID控制器都在中断组织OB35中完成,数据队列时域分析计算与优化在OB33模块中实现,两个中断组织块的周期设定相同,由于还涉及到近30个温度功能块的调用,因此周期都设定为500ms。

图2 Fuzzy+PID+数据队列控制系统流程

3 使用效果

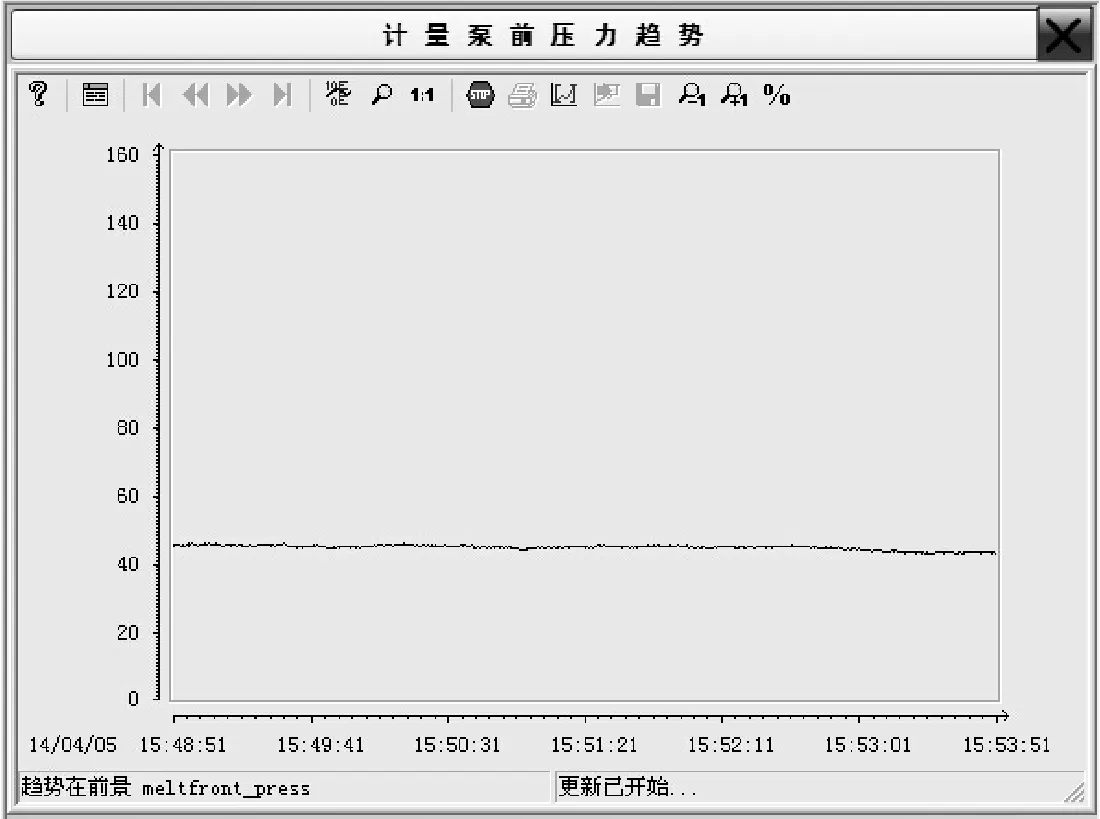

经过大量的编程、现场调试和参数整定,得到稳定的Fuzzy+PID+数据队列压力值历史趋势图(图3)。

图3 Fuzzy+PID+数据队列压力值历史趋势

BOPET双向拉伸薄膜的合格薄膜制品要求是,压力稳定输出,10h偏差保持在200kPa以内。但现场实际效果更加理想,偏差基本保持在150kPa之内。此次的关键设备选用了体积喂料,其对压力影响较大,如果选用精度较高的失重式喂料秤,压力控制效果将更加理想。

4 结束语

此次Fuzzy+PID+数据队列的使用,解决了压力控制系统的大滞后和非线性的控制难点。在采样或控制器出现不稳定时,能实时找到相应的控制系数,而且具备在线自整定功能,输出平滑性强、超调小、波动小和鲁棒性强。系统采用的控制算法,可适应多种闭环控制,比如非线性的温度控制以及片材收卷机的张力控制等。数据队列优化输出也保证了数据的充分使用,延长了控制器和电机的使用寿命,间接节省了运行费用,为薄膜生产提供了重要的数据参考。项目交付后,一直运行稳定,得到了客户的好评。