几种PCB刮伤不良的出处

2014-07-31戴晨曦刘德林李小王

戴晨曦 刘德林 李小王

(惠州中京电子科技股份有限公司,广东 惠州 516000)

PCB板在生产过程中无法杜绝相互之间的碰撞刮伤,对此问题要作出正确判定,加强改善的力度。

一般较浅的刮痕只要不影响干膜附着,2次铜工序有较好的填平能力,这些轻浅的刮痕均能被电镀铜覆盖而不影响产品品质,而刮痕较深时便影响到产品外观和性能。现就干膜检修工序、外层蚀刻工序和FQC工序对不良品进行描述。

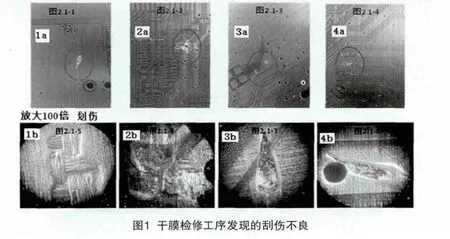

1 干膜检修工序发现的刮伤不良

在PCB生产过程中,干膜工序后检查人员常能发现PCB板面上出现或重或轻的刮伤痕迹,其中有些比较严重的能看到基材。如图1。

上下图组一一对应。 图1(1b)刮痕出现在线路外,刮痕较深,能看见铜面呈基材织布纤维条纹;图1(2b)刮痕出现在干膜线路区,刮痕较深,能看见铜面呈基材织布纤维条纹;图1(3b)刮痕出现在干膜线路上,刮痕较深,干膜成桥连接保持直线,干膜桥悬空,能看见白色基材;图1(4b)刮痕出现在干膜线路外。

刮伤处能看到外露的白色基材,经过沉铜被附上一层薄铜和1次铜加厚,即出现了呈基材织布纤维条纹的铜面,此外露白色基材则是1次铜后刮伤。即图1(1)和(2)是PTH沉铜前的刮伤不良,沉铜与1次铜层被干膜前处理时除去。图1(3)和(4)是1次铜后的刮伤。

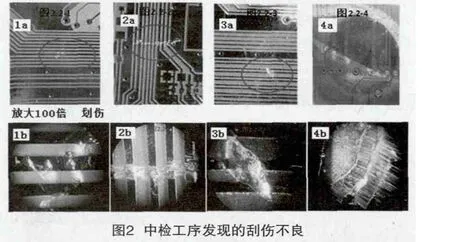

2 中检工序发现的刮伤不良

外层蚀刻后,刮痕较深的刮伤不良有些导致短路,有些则导致的是线路残缺或开路,出现较多如图2的情况。

图2(1b)导体线路成凹凸不平,伤痕深至线间基材,伤痕底部夹有铜渣并使线路外突;图2(2b)伤痕出现在线路上,基材底部伤痕夹有铜渣并使线路外突以致线路短路;图2(3b)伤痕出现在线路上,伤痕较深将两线路切断,导体断开处刮痕光滑;图2(4b)伤痕使线路移位,脱离基材,甚至能辨认出碰撞时外物运动方向。

图2(1)和(2)都是干膜成桥连接保持直线,干膜桥悬空,即沉铜PTH前的刮伤不良。图2(3)是1次铜后和干膜贴附前的刮伤,刮痕边缘导体由于镀上2次铜擦花纹理被填平变光滑。图2(4)可辨认出刮痕铜面擦花纹理是新鲜的伤口,是蚀刻后产生。

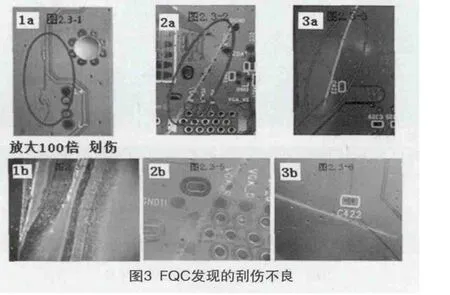

3 FQC发现的刮伤不良

在成品检查即FQC时,前两个检查工序对防焊工序之前发生的刮伤不良已经进行了辨认并作不良标识,而在此工序较难辨别和较为常见的是防焊层面刮伤,有以下三种(图3)。

图3(1b)防焊油墨被刮开,油墨面不产生块状脱落,伤痕处油墨透明,油墨与基材附着依然很好;图3(2b)刮痕处油墨发白,油墨与基材已经分离,刮痕两边油墨与铜面已经剥离,呈块状脱落,面积较大;图3(3b)刮痕处油墨发白,油墨与基材附着很好,刮痕两边油墨与铜面附着力良好,表皮起粉,无块状脱落。

通过防焊油墨的状态能辨别出刮伤的出处:曝光前、显影后、后固化后。在曝光前的油墨较软,油墨面不产生块状脱落,经显影后焊盘无油墨残留伤痕处油墨呈粒状,伤痕处油墨透明,油墨与基材附着依然很好。图3(1)刮伤应该为预烘烤前产生。显影后油墨很脆,并油墨与铜面附着力不太好,甚至用指甲划一下也能导致油墨大片脱落。图3(2)为显影后刮伤。后固化后的油墨已完全固化附着板面,一般很难使油墨刮伤,刮痕较浅处仅仅表皮起粉,严重的刮伤有片状脱落,但刮痕周围几乎不发生剥离。图3(3)为后固化后的刮伤。