轿车等速万向节驱动轴总成异响原因及对策

2014-07-24石宝枢

石宝枢

(浙江众达传动股份有限公司,浙江 金华 321025)

等速万向节驱动轴总成是轿车传动系统中高科技含量的核心部件,但该总成在长期使用过程中普遍存在着异响现象,不仅产生噪声,而且严重影响该产品乃至整车的可靠性和寿命,是很多制造厂家质量控制的瓶颈,迄今仍未得到有效的解决。在此,试对等速万向节驱动轴总成异响现象进行深入分析,进而系统地探寻解决的对策。

1 驱动轴总成的结构特征

1.1 驱动轴总成

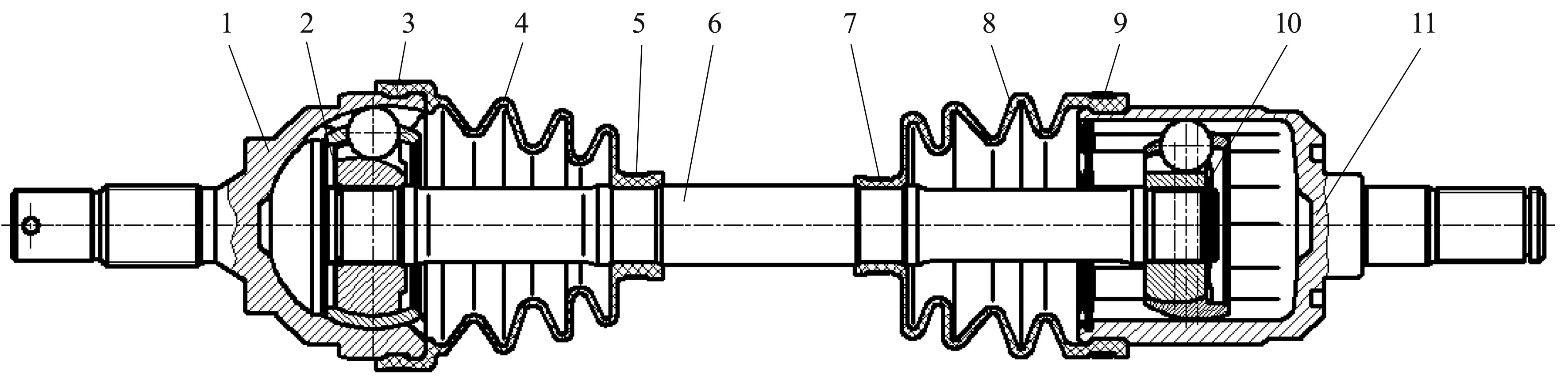

几乎所有的轿车均采用独立悬架的转向驱动桥结构,这种转向驱动桥均采用左、右2个等速万向节驱动轴总成结构。最具代表性的结构型式为:固定型(球笼式)等速万向节 + 驱动轴 + 伸缩型(双偏置式)等速万向节。如图1所示,球笼式等速万向节布置在轿车车轮处,通过渐开线外花键与前轮毂渐开线内花键连接,双偏置式等速万向节则布置在变速箱处,通过渐开线外花键与差速器半轴齿轮的渐开线内花键连接。总成将轿车发动机和变速箱等机构的运动和转矩平稳、可靠、灵活、精确地传递到驱动轮毂,同时实现轿车驱动轮的驱动、行驶和转向等功能。

当轿车在不平路面行驶、前驱动轮受到冲击时,即可借助双偏置式等速万向节吸收冲击能量,缓和传到机体上的冲击,以保证2个前驱动轮始终同时着地,起到一定的缓冲作用。双偏置式等速万向节的极限转角一般可达±23°,伸缩量可达±25 mm。由于轿车前驱动桥还要具备转向的功能,转向时前驱动轮要绕转向节转动一个角度,这时轿车两外侧前轮毂内的球笼式等速万向节可以保证前驱动桥的驱动轴和差速器之间以等角速度传递运动,其极限转角一般可达±45°。

1—球笼式等速万向节;2—钢丝挡圈;3—固定端大卡箍;4—固定端密封罩;5—固定端小卡箍;6—驱动轴;7—伸缩端小卡箍;8—伸缩端密封罩;9—伸缩端大卡箍;10— 挡圈(GB/T 894.1);11—双偏置式等速万向节

1.2 球笼式等速万向节

如图2所示,球笼式等速万向节主要由钟形壳、星形套、保持架和钢球等组成。其结构特征为:钟形壳内球面与保持架外球面、保持架内球面与星形套外球面共4个球面组成2组绕同一球心(球面中心)转动的球面副,该球心与两轴交点重合;用于传力的钢球一般为6~8个,保持架沿圆周方向分布有相同数量的矩形窗孔用于夹持钢球,保持架每一窗孔的两侧壁与各自的钢球均为过盈配合;钟形壳的内球面上周向等分地开有相同数量、沟道素线为圆弧形且截面形状为关于钢球中心对称的双偏心圆弧内沟道,星形套外球面上也周向等分地开有相同数量、沟道素线为圆弧形且与钟形壳沟道截面相同的外沟道,沟道分别与钢球共轭接触,以传递运动和转矩。球笼式等速万向节另外一个显著的结构特征为:钟形壳、星形套的沟道中心均与各自的内球面和外球面中心距离(偏心距)相等,且分别置于球面中心的两侧。这些结构本身即可自动形成球笼式等速万向节的圆周间隙和轴向游隙。

1—钟形壳;2—保持架;3—星形套;4—钢球

1.3 双偏置式等速万向节

如图3所示,双偏置式等速万向节主要由筒形壳、星形套、保持架、钢球和挡圈等组成。其结构特征为:筒形壳的内圆柱面上周向等分地开有6~8个与轴线平行且截面形状为关于钢球中心对称的双偏心圆弧内沟道,星形套的外球面上亦周向等分地开有6~8个与轴线平行且与筒形壳沟道截面相同的外沟道;偏心保持架的内、外球面中心分别置于窗孔(即钢球)中心的两侧,且这个距离(偏心距)相等,偏心保持架沿圆周方向亦有6~8个窗孔,用于夹持钢球,偏心保持架每一窗孔的两侧壁均与各自的钢球过渡配合;偏心保持架的内球面与星形套外球面为较小间隙(0.02~0.06 mm)的间隙配合,外球面与筒形壳内圆柱面为较大间隙(0.20~0.30 mm)的间隙配合。确保了当主、从动轴同时有一定角位移和轴向位移等复杂工况下,仍能传递运动和转矩。

1—驱动轴;2—钢丝挡圈;3—偏心保持架;4—星形套;5—钢球;6—挡圈(GB/T 894.1);7—筒形壳

双偏置式等速万向节通过偏心保持架引导转角,除了轴向伸缩外,还在一定范围内形成了圆周间隙。双偏置式等速万向节同三球销式等速万向节(TJ型)和交叉槽式等速万向节(LJ型)一样,两轴的极限转角为±23°,双偏置式等速万向节的星形套、偏心保持架和钢球组件通过星形套内花键与驱动轴外花键配合,由开口的弹性挡圈卡紧。为防止该组件在工作中脱离筒形壳,在筒形壳外口处设计一钢丝挡圈,确保该组件在筒形壳内正常工作。

2 异响现象及产生原因

当轿车在各种路面高速(一般超过80 km/h)行驶时,等速万向节驱动轴总成经常有明显的较高频率的抖动,从而引起前桥乃至整车的振动;当轿车在不平路面行驶受到冲击,特别是转向时,两端的球笼式和双偏置式等速万向节内部经常有零部件的撞击响声,通常称为异响。这种普遍存在的现象导致等速万向节驱动轴总成各零部件磨损加剧,激烈的冲击载荷导致两端保持架和星形套等零件破碎而失效,严重影响等速万向节驱动轴总成乃至整车的可靠性和寿命。

异响现象产生的原因较为复杂,在此,从以下几方面进行分析与探讨。

2.1 使用环境

轿车的使用环境非常恶劣,会导致等速万向节驱动轴总成零部件磨损加剧、间隙增大,这是导致抖动和异响的主要原因。具体因素包括:(1)轿车在各种路面、各种速度等条件下进行无规则的行驶,使其受到极其复杂的交变载荷;(2)两端等速万向节的角度和轴向距离等在无规则地随机变化;(3)环境温度、湿度等因素的变化;(4)产品受到的冲击载荷;(5)产品的疲劳破坏。

2.2 产品设计

产品设计的失误是导致等速万向节驱动轴总成产生异响现象的根本原因。

2.2.1 内部间隙设计过大

两端等速万向节内部主要零部件间各种配合间隙设计过大。主要有:钢球与内、外沟道间,保持架内球面与星形套外球面间,保持架外球面与钟形壳内球面间,驱动轴渐开线外花键与两端星形套渐开线内花键间等。

2.2.2 外部间隙设计过大

等速万向节驱动轴总成两端的外壳渐开线外花键与前轮毂和差速器半轴齿轮的渐开线内花键间,球笼式等速万向节钟形壳柄部与前轮毂的轴向与径向间,双偏置式等速万向节筒形壳柄部与变速箱的轴向与径向间的配合间隙设计过大。

2.2.3 未进行无干涉设计

等速万向节驱动轴总成的设计者对该类产品运动的复杂性和使用工况的恶劣性估计不足;对轿车前桥和等速万向节驱动轴总成的各种几何尺寸、制造、装配、累计误差等估计不足;对主要配合尺寸,特别是伸缩端的伸缩特性没有准确、透彻地理解,导致伸缩量设计过小,使两端等速万向节零部件发生干涉、碰撞而出现异响现象。

2.3 制造工艺

制造工艺不合理亦是等速万向节驱动轴总成产生异响的主要原因。

2.3.1 主要零件的热处理

等速万向节驱动轴总成外壳和驱动轴一般采用中频感应淬火工艺,保持架、星形套则主要采用渗碳淬火工艺。磨损加剧,导致间隙大的主要原因为淬火硬度及硬化层深度不够。

2.3.2 主要零件的几何精度

主要零件的尺寸误差及形位误差超过了设计要求的极限值。

2.3.3 配合间隙

等速万向节驱动轴总成之间的配合间隙过大,对产品的各种加工和装配等工艺过程没有进行优化。

2.4 质量判定的误区

在进行摆角力矩、回转力矩和滑移力等工作灵敏度的检测时,往往片面地将检验人员感观的松紧度视为工作灵敏度。时常发生感观认为灵敏度合适,但实际使用中间隙过大导致抖动和异响的现象。而汽车等速万向节驱动轴总成在正常的摆角和伸缩时,特别是承载的扭转力矩要突破1 000 N·m时,远远大于人的感观力矩,即感观的灵敏度是不科学、不真实的,更不能代替真正的工作灵敏度。

3 解决对策

针对上述异响现象及其产生原因,提出以下具体的解决措施。

3.1 产品设计

为使等速万向节驱动轴总成异响的质量问题得到根本解决,必须对其进行无干涉设计和计算,对各种间隙进行合理、精确的设计。

3.1.1 无干涉设计和计算

最大伸缩量是双偏置式等速万向节在极限转角范围内的最大伸缩行程,直接关系到等速万向节驱动轴总成内部零部件是否干涉,进而影响到该驱动轴总成是否产生异响现象,必须对其进行合理、精确的设计和计算,确保其有足够的最大伸缩量。

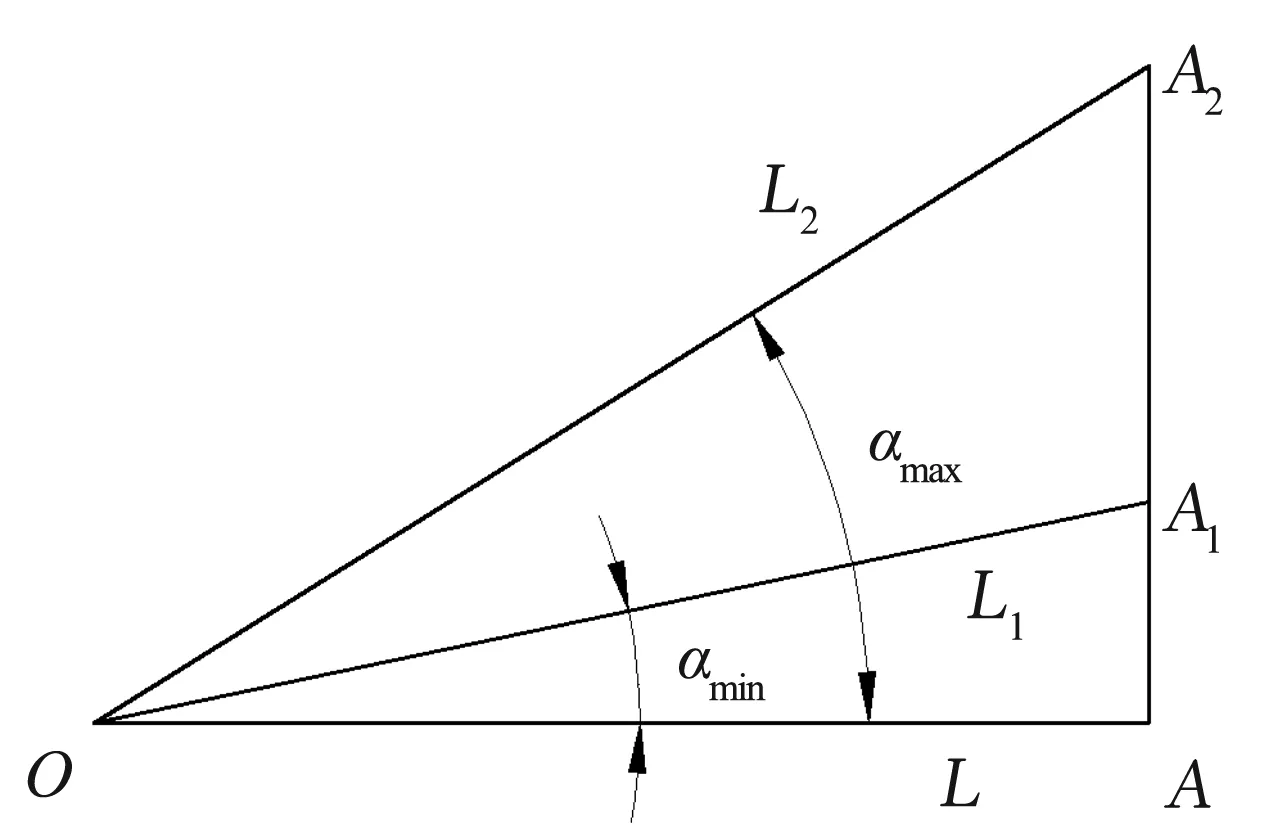

等速万向节驱动轴总成的角度变化情形如图4所示,若某轴OA的初始位置处在水平面,该轴与水平面的最小转角为αmin,最大转角为αmax,则最大伸缩量ΔL为

(1)

图4 等速万向节驱动轴总成的角度变化

实际上,轿车等速万向节驱动轴总成使用时的最大伸缩量要远远大于(1)式的ΔL。这是因为等速万向节驱动轴总成本身、前轮毂、变速箱及与等速万向节驱动轴总成配合的其他零部件的设计、制造和装配等累计误差较大,有时甚至远远超过允许值。所以,此时的最大伸缩量应为

(2)

通常,ε=10 ~15 mm。若不加ε,当等速万向节驱动轴总成转动并伸缩至极限位置时,双偏置式等速万向节内组件极易干涉,进而产生异响,严重影响等速万向节驱动轴总成的使用寿命。所以,增加伸缩量(即双偏置式万向节壳体沟道适当加长)是解决汽车等速万向节驱动轴总成异响问题的根本措施之一。除此之外,还要根据球笼式和双偏置式等速万向节的结构特征对该驱动轴总成的所有零部件的几何结构尺寸进行专业、复杂、细腻和精确的设计计算,确保上述要求。

[例] 某车型的等速万向节驱动轴总成两端回转中心的距离L= 630 mm,最小转角αmin= 5°,最大转角αmax= 18°,伸缩量加长值ε=12 mm,试求该驱动轴总成的最大伸缩量ΔL。

解:将上述诸值带入(2)式计算得ΔL≈42 mm,即确保该驱动轴总长的伸缩量为±21 mm(自双偏置式等速万向节的回转中心分别向筒形壳内腔和外口伸缩),才能满足不干涉的要求。

3.1.2 各种间隙的设计和确定

在等速万向节驱动轴总成的产品设计时,还应尽可能缩小两端等速万向节的圆周间隙和球笼式等速万向节的轴向游隙,在确保等速万向节运动灵敏的前提下,圆周间隙、轴向游隙和其他间隙越小越好,甚至可以是负间隙(即过盈配合)。具体的设计要求为:

(1)施加10 N·m的力矩时,球笼式等速万向节的圆周间隙不大于30′;双偏置式等速万向节的圆周间隙不大于45′;等速万向节驱动轴总成的圆周间隙不大于1°30′。

(2)施加100 N的轴向力时,球笼式等速万向节的轴向游隙不大于0.15 mm。

(3)球笼式等速万向节工作时,保持架的外球面在钟形壳的内球面内转动,两者之间为间隙配合,间隙值为0.02~0.06 mm;星形套的外球面在保持架的内球面内转动,两者之间亦为间隙配合,间隙值为0.02~0.06 mm。

(4)双偏置式等速万向节工作时,偏心保持架在筒形壳内轴向伸缩,偏心保持架的外球面与筒形壳的内圆柱面间应为较松的间隙配合,间隙值为0.2~0.3 mm;星形套的外球面在偏心保持架的内球面内转动,两者之间为间隙配合,间隙值为0.02~0.06 mm。

(5)球笼式等速万向节工作时,钢球在钟形壳和星形套的相应内、外沟道内做静态的纯滚动,因此每一内、外沟道与各自的钢球间均为过盈配合,过盈量均为0.03~0.06 mm;钢球在保持架相应窗孔内做纯滚动,保持架每一窗孔的两侧壁与各自的钢球均为过盈配合,过盈量均为0.01~0.03 mm。

(6)双偏置式等速万向节工作时,钢球不仅要在相应星形套的外沟道内做滚动和微小的滑动,还要在筒形壳的相应外沟道内进行轴向伸缩。所以,该万向节每一内、外沟道与各自的钢球间均应为间隙配合,间隙值均为0.08~0.20 mm;钢球在偏心保持架相应窗孔内做滚动和微小的滑动,偏心保持架每一窗孔的两侧壁与各自的钢球均为过渡配合,间隙值均为0~0.01 mm,过盈量均为0~0.01 mm。

(7)驱动轴与两端星形套配合的轴向累计间隙值应不大于0.3 mm。

(8)球笼式等速万向节的钟形壳柄部与前轮毂等配合的轴向累计间隙值应不大于0.3 mm。

(9)双偏置式等速万向节筒形壳柄部与变速箱及差速器等配合的轴向累计间隙值应不大于0.5 mm。

(10)两端外壳各台阶面外径相对于轴线的跳动量(或同轴度)均不大于0.1 mm。

(11)驱动轴两端渐开线外花键与两端星形套渐开线内花键间应选择较紧的过渡配合或过盈配合(一般用压配,压入力在200~1 000 N为宜)。

(12)考虑到等速万向节驱动轴总成与整车的装配与维修,两端外壳的渐开线外花键与前轮毂和差速器半轴齿轮的渐开线内花键间均应选择较松的过渡配合或间隙配合(可用压配,压入力在50~300 N为宜)。

3.2 主要零件的热处理

等速万向节驱动轴总成的主要零件包括两端外壳、星形套、保持架、钢球和驱动轴等,确保这些主要零件有足够的硬度和硬化层深度,可提高可靠性、强度及耐磨损性,并有效减小各种配合间隙及冲击载荷,是解决异响和抖动的有效措施之一。具体的热处理工艺和要求如下:

(1)两端外壳的材料一般用55钢,锻件经正火处理后,表面中频感应淬火并回火处理,表面硬度为58~62 HRC,有效硬化层深度为1.2~2.0 mm。

(2)驱动轴的材料一般用40Cr,原材料经调质(或正火)处理后,表面中频感应淬火并回火处理,表面硬度为52~58 HRC,有效硬化层深度为驱动轴公称直径的10%~20%。

(3)星形套和保持架材料一般用20CrMnTi,表面渗碳淬火处理,淬硬层深度为0.7~1.0 mm,表面硬度为58~62 HRC,心部硬度为35~45 HRC。

(4)钢球的材料一般用GCr15,整体淬火并回火处理,硬度为61~66 HRC。

上述零件热处理后不得有裂纹、脱碳、锈蚀以及划痕等缺陷。

3.3 加工工艺

等速万向节驱动轴总成主要零件的工艺特征为:产品结构复杂、相关联要素多、专业性强、几何精度要求高、加工难度较大,需要配备一系列专业的工装、夹具、刀具和检具等,以确保加工工艺达到产品设计要求,保证装配后的等速万向节驱动轴总成能正常工作,内部各零部件不发生干涉现象。

装配时,要制定严格且切实可行的流水公差和装配作业指导书,并施以严格的工艺和质量控制手段,以确保合适的松紧度,特别是控制两端等速万向节的圆周间隙和轴向游隙等不超过上述设计值。由于等速万向节基本上是静态工况,所以,球笼式等速万向节钟形壳、星形套的沟道与钢球间应当是过盈配合(即负间隙),过盈量应满足前述的设计要求,才能达到非常好的松紧度,以确保不产生抖动和异响记录。

3.4 产品的密封和润滑

驱动轴总成两端的等速万向节应当处于良好的密封和润滑状态。密封罩、润滑脂的结构设计和原材料的力学、物理和化学等性能指标应达到相应标准和轿车的可靠性、耐久性等质量要求,亦可大大缓解等速万向节驱动轴总成内部零部件的磨损,可在一定程度上抑制抖动和异响现象。

3.5 产品的松紧度标准

全面、规范、准确、专业地制定等速万向节的松紧度标准是解决异响问题的根本措施。经长期使用和试验得出:球笼式等速万向节的摆角力矩为10~20 N·m,回转力矩为5~10 N·m,可有效避免抖动和异响现象,并显著提高等速万向节驱动轴总成的可靠性和寿命。

4 结束语

总之,创新的思路、综合的治理、专业严谨的设计、合理的工艺及检测技术,这些措施综合使用,才能根治轿车等速万向节驱动轴总成异响这一困扰多年的质量顽症。

另外,上述措施还对轿车等速万向节驱动轴总成的设计、制造、使用、维修提供了依据,对该类产品质量的改善和提升具有十分重要的意义。