基于QFD-PERT的汽车零部件供应商开发研究

2014-07-24张国方李盈盛

张国方,李盈盛

(武汉理工大学汽车工程学院,湖北武汉430070)

伴随着中国经济持续稳定增长,汽车消费作为提升人们生活质量的主要消费,极大地促进了相关配套产业的发展,汽车作为一种复杂的机械产品,其生产方式向着专业化协作的方向发展。大多数汽车生产厂商选择将非核心的零部件外包给供应商生产[1],对这些零部件采取外购的形式,因此汽车零部件供应商在汽车生产过程中发挥着越来越重要的作用。如何将供应商开发流程系统化、标准化[2],并且帮助汽车厂商的管理人员标识出关键项目路径,优化资源配置成为极具研究价值的课题。

1 供应商开发研究现状以及方法选择

目前针对供应商选择、评价等方面的理论研究,国内外很多学者从原理、方法和实际应用上均做过大量研究,部分学者以精益生产、鱼刺图(5M1E)、6 西格玛[3]等为工具,对供应商的开发以及管理进行理论研究,但在供应商开发中上述方法缺乏针对性,仅仅提高了供应商的生产运营效率,未能从项目开发过程满足主机厂的采购需求。并且,大多数学者对供应商开发的研究方法偏重于定量分析,其中包括层次分析法(AHP)、TOPSIS法[4]等,缺乏一种有效的定性与定量相结合的方法对供应商开发进行研究。质量功能展开(QFD)作为系统性的规划和决策方法,它能够将无形需求转换为具体需求项目[5],从而帮助研究人员将主机厂的采购需求转化为评价指标,而计划评审技术则帮助供应商开发项目的管理人员识别项目进程的重点[6],优化项目进程,使供应商开发项目顺利运行。

综合以上分析,为避免单一方法的不足,结合两种方法各自的优势,笔者提出了QFD质量功能展开与PERT计划评审技术相结合的技术方法,结合SGM-WH公司的实例,首先用QFD确定供应商开发各项指标及其权重,再通过PERT综合QFD的权重结果进行最终计算排序。

2 QFD-PERT供应商开发方法

2.1 QFD方法确定供应商开发流程

质量功能的展开形式多种多样,笔者采用常见的树状展开,在质量需求展开表中展开成1次、2 次、3 次水平[7]。

(1)主机厂在供应商开发过程中的需求以及权重的确定。在整个QFD过程中,主机厂的需求是供应商开发的源头,对供应商开发流程设计具有重要影响。将主机厂对供应商开发需求的重要度分为5个等级,各个等级的含义如表1所示。运用统计方法,经过归一化处理[8]可得到主机厂需求的权重,即 N=(N1,N2,…,Nm)。

表1 主机厂需求重要度5等级及含义

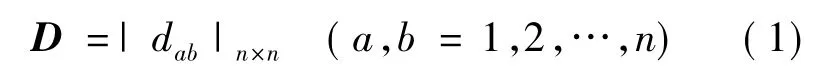

(2)相关矩阵以及供应商开发项目特征的确定。将供应商开发项目特征矩阵定义为:

式中:dab为供应商开发项目矩阵中工程特征的关系系数(engineering characteristics,EC),将相关矩阵规范化处理[9],可知 dab∈( -1,1),ECa与自身的相关程度最大,由此可知dab=1。由矩阵关系可知dab=dba。因此矩阵D为对称矩阵,D的转置矩阵仍是D,DT=D。

(3)供应商开发需求层次化分析。通过与SGM-WH公司供应商开发部门的5名管理人员进行深入访谈确定主机厂对供应商开发需求的相关调查数据。使用KJ法[10]对供应商开发需求进行整理,录入质量需求展开表中相应位置,整理得到供应商开发需求展开如表2所示。

2.2 PERT法关键节点识别以及重要项目排序

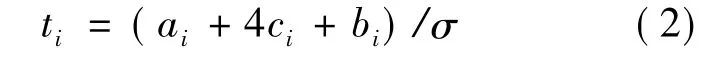

PERT假设各项工作活动的持续时间服从β分布,近似地用3时估计法估算出3个时间值[11],即最短、最长和最可能持续时间,加权平均算出一个期望值作为工作的持续时间。将3时间估计变为单一时间估计,计算公式为:

式中:ti为i工作的平均持续时间;ai为i最短持续时间(乐观估计时间);bi为i最长持续时间(悲观估计时间);ci为i正常持续时间。由概率论可知该方法仍然存在偏差,用方差进行偏差分析估算为 i 工作的方差,由概率论可得,正态分布的方差为β概率分布的方差之和,则总概率密度函数分布曲线如图1所示。

2.3 基于质量功能展开QFD确定指标权重

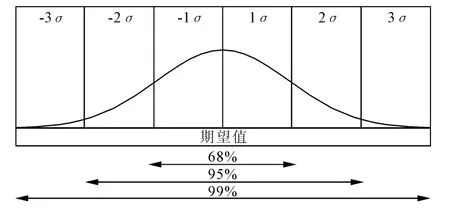

在确定供应商开发项目需求水平后,针对2次需求水平和3次需求水平设计AHP调查问卷,并邀请了资深供应商管理人员对需求赋值,由AHP群体决策的方法,选取5名专家的数据进行处理,使用AHP软件Expert Choice 2000对问卷数据进行分析,得出需求的绝对重要度。经计算,一致性比率 =0.05<0.10,符合一致性检验。ND1~ND5相对于一次水平的权重如图2所示。

表2 供应商开发项目需求展开

图1 总概率密度函数分布曲线

图2 2次需求水平相对1次需求水平的权重

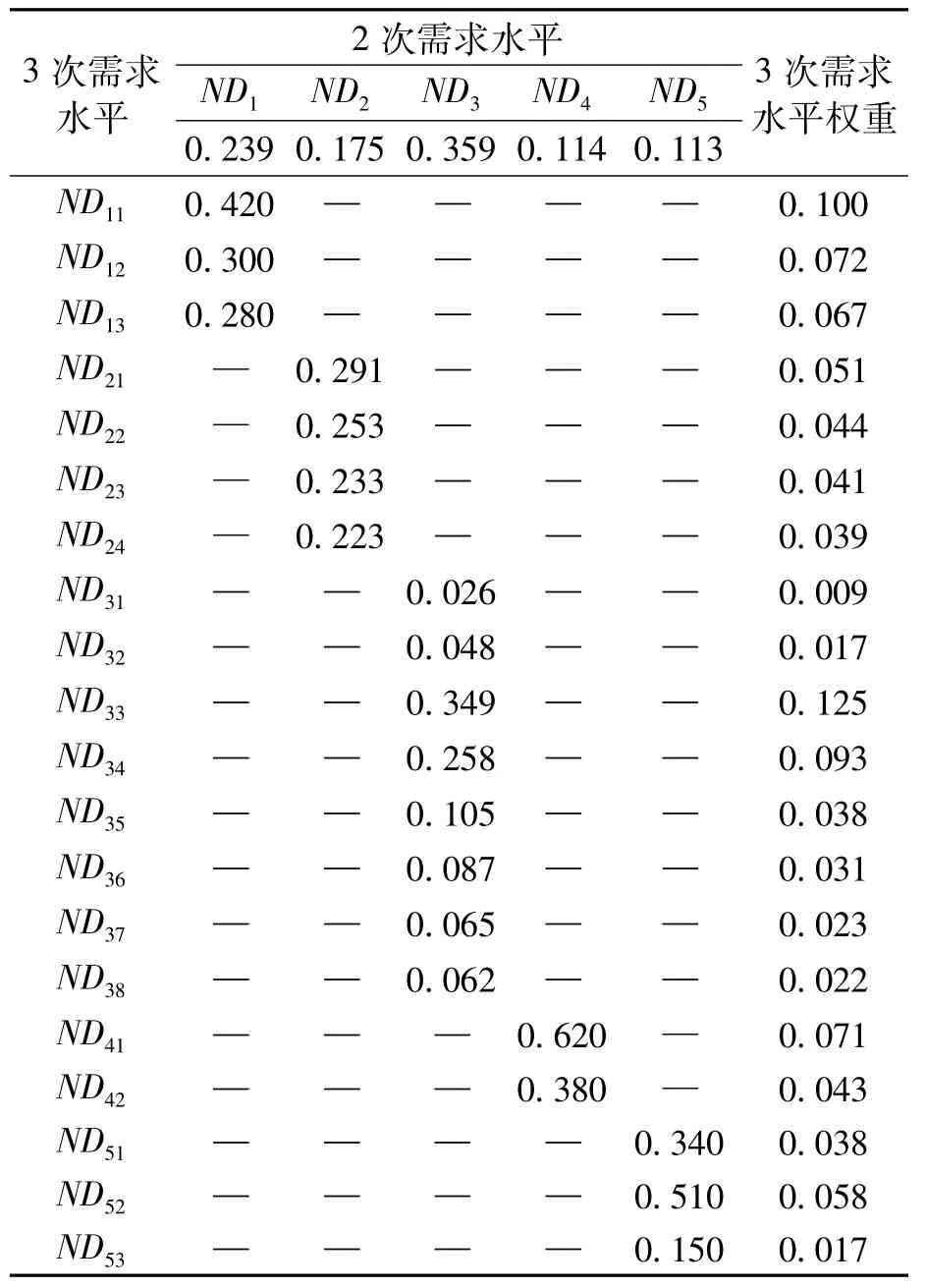

同理计算可得3次需求水平相对于2次需求水平的权重,调查数据的结果一致性比率均小于0.1,证明结果可信,将每个个体指标权重与其上一层主体指标权重相乘即可得到每个个体指标在整个体系内的权重。

3 实例分析

SGM公司决定在武汉兴建旗下第4个基地,众多零部件供应商都提出配套SGM-WH的项目申请,为确保SGM-WH公司新项目按计划有序实施,用QFD-PERT对供应商开发流程进行应用,结合汽车零部件供应商的特点,帮助公司确立指导性的规范流程,为SGM供应商开发标准化奠定基础。为使评价结果符合企业实际需求,定量指标直接采用企业原始数据,该公司负责供应商开发的5名高级管理人员参与了开发指标的评价以及打分,运用QFD计算出3次需求水平权重如表3所示。

表3 各单项指标权重计算以及结果

根据供应商开发有经验的管理者预估的项目完成时间,计算出供应商开发PERT分析表如表4所示。

将3次需求水平的绝对重要度与σ2进行加权综合,可得供应商开发项目综合排序如图3所示。

通过对得出的结论进行分析,并与SGM-WH汽车公司供应商开发部门管理人员交流,对比发现,汽车主机厂在供应商开发项目中,应该对ND33,即SGM对供应商工厂设计进行评审,确定有足够的面积适应SGM对产能的要求;ND34,即关键设备、工装审核及可靠性确认;ND36,即审核工厂运作时间节点(试运行、IVER样件生产、MCB样件、PPAP样件、GP9产能验证)等几个方面,同时该方法帮助主机厂将无形的需求变为可衡量的项目标准并对其重要性作出排序,检验结果符合主机厂需求及实际情况。由此可知QFD-PERT方法在供应商开发的研究应用上具有可操作性和良好的适用性。

表4 供应商开发PERT分析及计算结果

图3 供应商开发项目综合排序

4 结论

针对供应商开发的问题,提出QFD质量功能展开与PERT计划评审技术相结合的方法,两种方法可弥补各自的局限性,运用QFD将主机厂对供应商的开发需求按层次展开,确定权重,使其符合主机厂的工作要求,将QFD确定的指标权重结合PERT技术得出供应商开发阶段的关键项目,确保关键项目的完成以保障总体项目的进度。基于QFD-PERT的供应商开发应用研究为SGMWH公司在供应商开发过程的策划、管理方案和项目建议等方面提供了较新的管理思路和科学的管理策略,同时在供应商开发理论研究中提出了一种全新的研究方法,并且结合实例分析也表明该方法有较强实用性,为后续其他供应商开发提供了新的研究思路。

[1]孙建伟.基于质量策划的汽车零部件供应商产品质量管理研究:以北京奔驰汽车公司零部件供应商产品开发为例[D].天津:南开大学图书馆,2008.

[2]曾明彬.ISO9001:2008:质量问题分析与解决[M].广州:广东经济出版社,2009:13-87.

[3]柴国英,熊伟,王晓暾.QFD在柴油机总体概念设计中的应用[J].车用发动机,2008,17(6):57-61.

[4]郭基联,王卓健,朱绍强.QFD与FMEA相结合的需求重要度确定方法[J].空军工程大学学报:自然科学版,2009,10(6):10 -13.

[5]王要武,杨洪涛.质量功能展开(QFD)在房地产开发中的应用[J].低温建筑技术,2003(5):92-93.

[6]杨巍彬.计划评审技术在项目管理中的应用[J].铁道工程学报,2002,74(6):119 -122.

[7]曾凤章,李金林,吴祈宗.层次分析法在质量功能展开中的应用[J].中国管理科学,1995(2):36-39.

[8]李霞,刘迎春,王婷婷.基于 QFD的供应商选择[J].武汉理工大学学报:信息与管理工程版,2013,35(4):618-622.

[9]SO Y S,IN SC.Fuzzy QFD for supply chainmanagement with reliability consideration[J].Reliability Engineering and System Safety,2001(72):327-334.

[10]HAHN C K,WATTSC A,KIM K Y.The supplier development program:a conceptual model[J].Purchase Manage,1990(26):2-7.

[11]蔡晨,万伟.基于PERT-CPM的关键链管理[J].中国管理科学,2003,11(6):35 -39.