圆锥滚子轴承挡边接触点的控制方法

2014-07-22沈丹富孙明亚

沈丹富,孙明亚

(钱潮轴承有限公司,杭州 311215)

符号说明

di——直挡边内圈滚道最大直径

Dw——滚子大头直径

SR——滚子球基面曲率半径

β——内圈滚道素线与轴线之间的夹角

λ——内圈大挡边锥面与端面之间的夹角

ρρ——内圈弧形挡边曲率半径

φ——滚子半锥角

Ψ——内圈大挡边锥面与滚道面之间的夹角

圆锥滚子轴承中,滚子球基面与内圈大挡边接触点的位置非常重要,接触点离内圈大挡边越程槽过近,工作时越程槽边缘会处于接触椭圆区域内而产生应力集中,引起疲劳剥落;接触点离大挡边最高点过近,工作中易导致内圈大挡边变形甚至断裂。因此,必须对滚子球基面与内圈大挡边接触点进行合理控制。文献[1]从设计角度给出了圆锥滚子轴承滚子球基面与内圈大挡边的接触点至越程槽边缘的距离bi的计算公式,但对于接触点位置应处于什么尺寸范围,加工生产过程中应如何有效控制等均没有相关文献介绍。为此,现介绍接触点位置的合理尺寸范围及其在生产过程中的控制与调整。

1 接触点范围的探讨

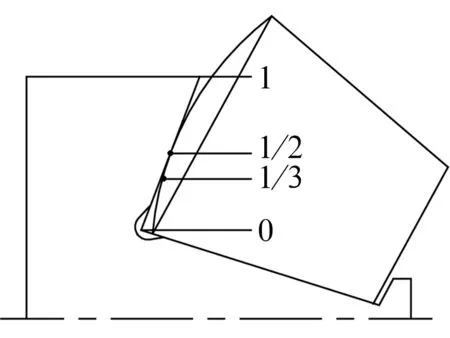

如图1所示,以圆锥滚子轴承内圈大挡边与内圈滚道交点为起点,向外依次分为3段,分别标注为0,1/3,1/2,1。根据多年轴承设计以及国外主机配套项目实践经验,当接触点处于0~1/3并靠近根部时,有利于滚子与挡边形成润滑楔,且能减小轴承挡边压力,但油槽里的油不利于润滑,接触点易落入油槽或油槽边缘,滚子工作时形成边缘效应,加重滚子球基面磨损,降低轴承寿命;当接触点处于1/3处时,虽然有利于滚子与挡边形成润滑楔,大挡边压力强度也较低,但易造成滚子卡死;当接触点在大挡边中间1/2处,形成的润滑楔更有利于轴承润滑;当接触点处于大挡边最高点1处,由于大挡边压力强度大,易发生变形。因此,设计上应尽量将接触点控制在大挡边中间1/2前后的范围内。

图1 滚子球基面与内圈大挡边接触点位置示意图

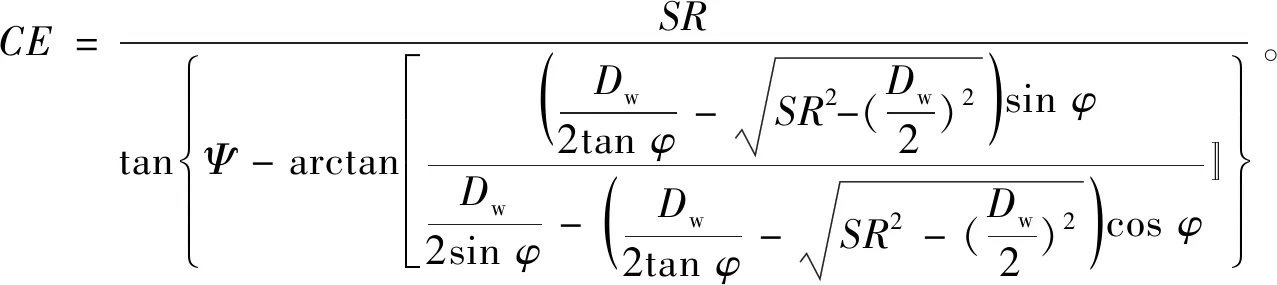

2 接触点位置的精确计算

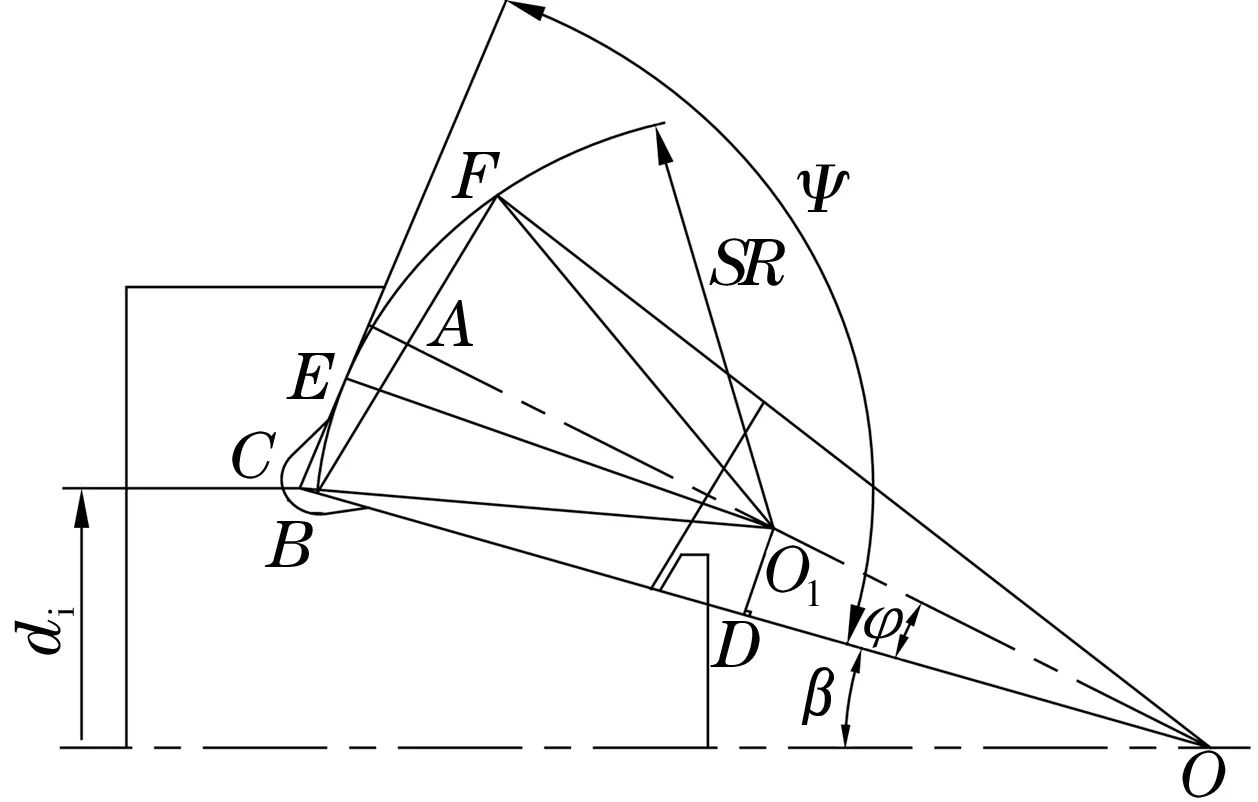

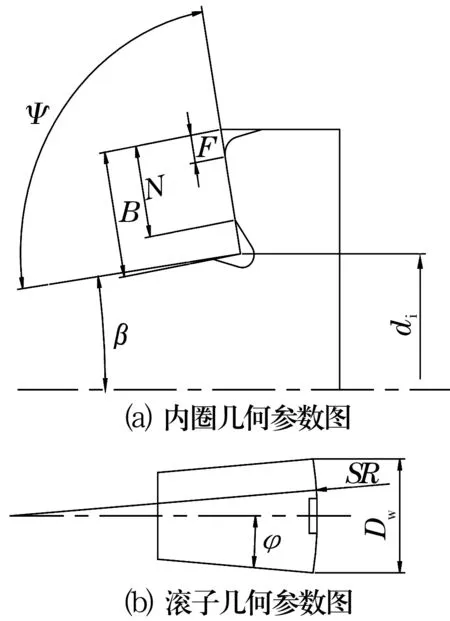

根据圆锥滚子轴承纯滚动设计理论,轴承内、外滚道素线及滚子中心线交于同一点,滚子与内圈的几何关系如图2所示。

由图2几何关系得

图2 滚子与内圈几何关系示意图

(1)

(2)

OO1=AO-AO1,

(3)

O1D=OO1·sinφ,

(4)

(5)

(6)

在RT△O1EC中,接触点E的精确计算结果为

(7)

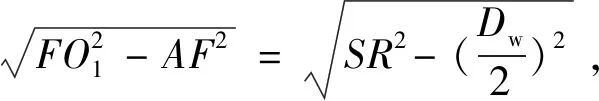

则由(1)~ (7)式得,

(8)

从(8)式可以看出,在实际生产过程中,只需精确测量出SR,Dw,φ,Ψ,β,di值,并将其代入(8)式,就能精确得到被测轴承接触点所在位置。由于同一套圆锥滚子轴承中滚子数量较多,滚子球基面精磨过程中难以精确定位,SR值很难精确控制,SR尺寸精度一般在0~15 mm的公差范围内变动。因此对于SR值,通常需精测多粒(正常情况下精测5粒)滚子,取其平均值作为接触点精确计算的输入。

3 接触点位置的近似计算

如图2所示,由于CO≈BO,如果CO1≈BO1=SR=0.95ρρ=0.95BO,则CD≈BD,∠O1CD≈∠O1BD,从而有

CD≈BD=BO-DO=BO-O1O·cosφ,

(9)

(10)

(11)

则由(7)式得

(12)

由(1)~(4)式和(9)~(12)式得

(13)

从(13)式可以看出,只需精测SR,Dw,φ,Ψ及5粒滚子SR平均值,可以近似计算出接触点的位置,不需再对β,di进行精测。

4 生产过程中接触点位置的控制

无论是新产品试制,还是产品批量生产,都是采用同步工程组织生产,生产周期一般控制在45天内。滚子由专业制造商按图纸要求及相关技术协议开展生产,需要35天左右完成加工、检测、包装;而轴承套圈加工过程相对复杂,一般由专业的锻造、车加工协作加工,再转入公司内部检验、热处理、磨加工、装配,因此需要的时间相对较长。通常情况下,滚子、保持架检验合格入库时,轴承内圈基本进入滚道、挡边精磨工序,因此,要精确控制接触点位置,依靠调整滚子几何参数几乎是行不通的,只能选择内圈参数作适当调整。

然而,内圈几何参数中,β,di是不能变动的,否则不符合轴承纯滚动理论,易导致轴承工作过程中滑动摩擦增大,并且会影响轴承装配后高度。因此,唯一能够调整的只有Ψ。根据现行圆锥滚子轴承设计方法[2],Ψ=90°-λ+β,因为β不能变化,因此,改变Ψ实质就是微调λ,即通过微调λ实现接触点位置的精确控制。

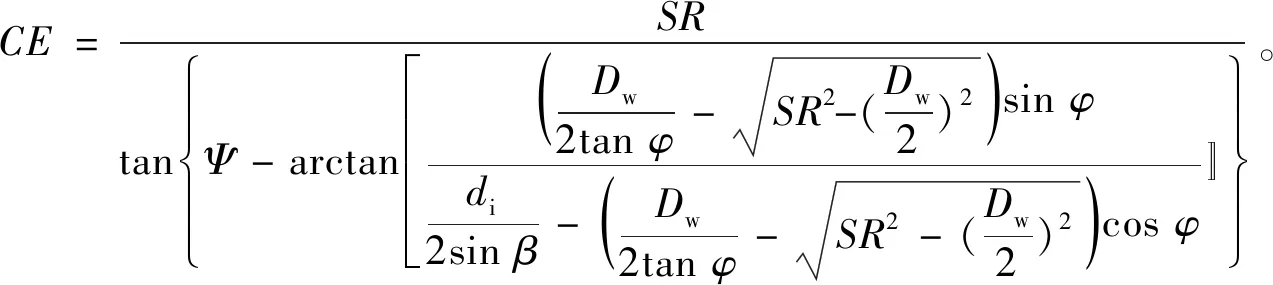

为了更直观、方便地表达接触点位置,协助生产、工艺人员准确判断接触点控制的是否合理,内圈精磨挡边前随机取1~2个内圈,采用轴承检查仪、轮廓仪精测出图3所示内圈参数β,di,B,N,F,Ψ及滚子参数SR,Dw,φ,并将接触点相关计算公式列入Excel表格,借助于Excel表格的功能确定Ψ角的范围,指导挡边精磨工序砂轮安装及角度的调整与控制,达到有效控制接触点的目的。

图3 内圈、滚子需测量的几何参数

5 接触点控制实例

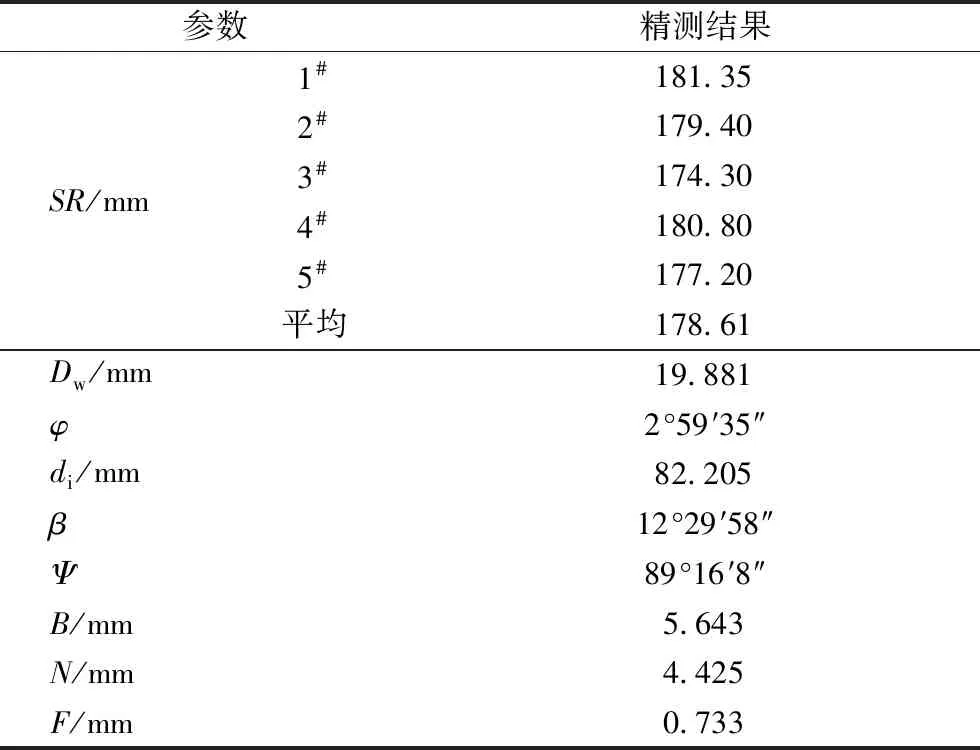

以524467圆锥滚子轴承内圈大挡边与滚子球基面接触点的实际控制为例,介绍生产过程Ψ的确定及精磨挡边工序砂轮的调整。

5.1 接触点位置的计算

接触点位置的计算步骤为:

(1)利用轴承专用检查仪、轮廓仪,精确测量滚子、内圈相关几何尺寸,见表1;

(2)分别将接触点位置的精确及近似计算公式录入并设计成2份Excel表格;

(3)根据接触点位置精确及近似计算式的数据输入要求,将表1中的测量参数值输入,得到接触点的精确、近似计算位置尺寸分别为2.90, 2.89 mm。这2种方法的计算结果仅相差0.01,非常接近,且2种计算结果均显示接触点在靠近内圈大挡边1/2偏上部位。

表1 滚子、内圈部分参数精测结果

5.2 接触点位置的调整与控制

将接触点控制在内圈大挡边1/3~1/2之间的调整与控制方法:在Excel表格中输入不同的Ψ值,当计算结果等于或接近两控制点的数值(1/3处接触点位置尺寸1.881 mm、1/2处接触点位置尺寸2.821 mm)时,此时对应的Ψ角范围即为生产过程内圈大挡边精磨工序砂轮安装所需控制的角度范围。

对于接触点位置尺寸精确计算,当Ψ输入值为89°35′47″时,接触点位置计算结果为1.88 mm;当Ψ输入值为89°17′31″时,计算结果显示为2.82 mm。因此,如需将接触点控制在内圈大挡边1/3~1/2之间,必须将Ψ角严格控制在89°17′31″~89°35′47″。

对于接触点位置近似计算,当Ψ输入值为89°35′45″时,接触点位置尺寸计算结果为1.88 mm;当Ψ输入值为89°17′31″时,计算结果显示为2.82 mm。因此,如需将接触点控制在内圈大挡边1/3~1/2之间,必须将Ψ角严格控制在89°17′31″~89°35′45″。

比较接触点位置的精确与近似计算结果,要将524467圆锥滚子轴承接触点位置控制在内圈大挡边1/3~1/2之间,实际控制的Ψ角范围非常接近,从而进一步证明了接触点位置尺寸精确计算与近似计算的差异极小,因此在生产过程中完全可以采用近似计算来代替精确计算,确定Ψ角所需要的控制范围。

最后,利用计算结果指导内圈挡边精磨工序砂轮角度的安装与调整。针对不同的挡边磨床,在砂轮安装调整后,先试磨1~2个内圈大挡边,采用轮廓仪精测Ψ,如果Ψ值在所计算的角度范围内,则保持砂轮安装角度进行内圈挡边精磨加工;如果所测Ψ值不在所计算的角度范围内,须调整砂轮安装角度,直到Ψ值进入所计算的角度范围为止,以确保批量轴承接触点处于合理位置。

6 结束语

基于圆锥滚子轴承纯滚动设计理论,利用滚子、内圈的几何关系,对滚子球基面与内圈大挡边的接触点位置分别进行了精确、近似计算,通过实例证明精确计算与近似计算结果非常接近,因此,可以利用近似计算方法,只需精测轴承参数SR,Dw,φ,Ψ,B,N和F,并通过微调Ψ角度,在轴承生产过程中就可保证滚子球基面与内圈大挡边的接触点处于理想位置范围。