滚动轴承超精研工艺的特殊性

2014-07-22高作斌李庆玲

高作斌,李庆玲

(河南科技大学 机电工程学院,河南 洛阳 471003)

超精研是一种通过油石高频小幅振荡进行研磨的传统机械加工工艺,以改善工件的表面质量为主要目的,在轴承、汽车、液压气动等许多行业有广泛应用,尤其是在轴承行业,目前是轴承内部工作表面的主要终加工工艺。一般超精研加工方式可以保证油石的工作表面与工件的加工表面形状吻合,油石与工件之间是面接触。然而,在目前的轴承超精研加工工艺中,有多种超精研加工方式无法保证油石的工作表面与工件的加工表面形状吻合,即油石与工件之间并非面接触,典型的有深沟球轴承套圈沟道超精研和无心贯穿式圆锥滚子超精研。此外,圆锥滚子轴承套圈滚道的大往复小振荡式超精研,以及无心贯穿式圆柱滚子凸度超精研也不同程度存在类似现象。这种现象及其对超精研过程的影响,使得轴承超精研工艺比一般超精研工艺有一定的特殊性,但尚未引起人们足够的重视。下文以深沟球轴承套圈沟道超精研和无心贯穿式圆锥滚子超精研为代表,对此进行分析,并对这类超精研工艺理论与技术方面的进一步研究提出建议。

1 一般超精研加工方式与工作原理

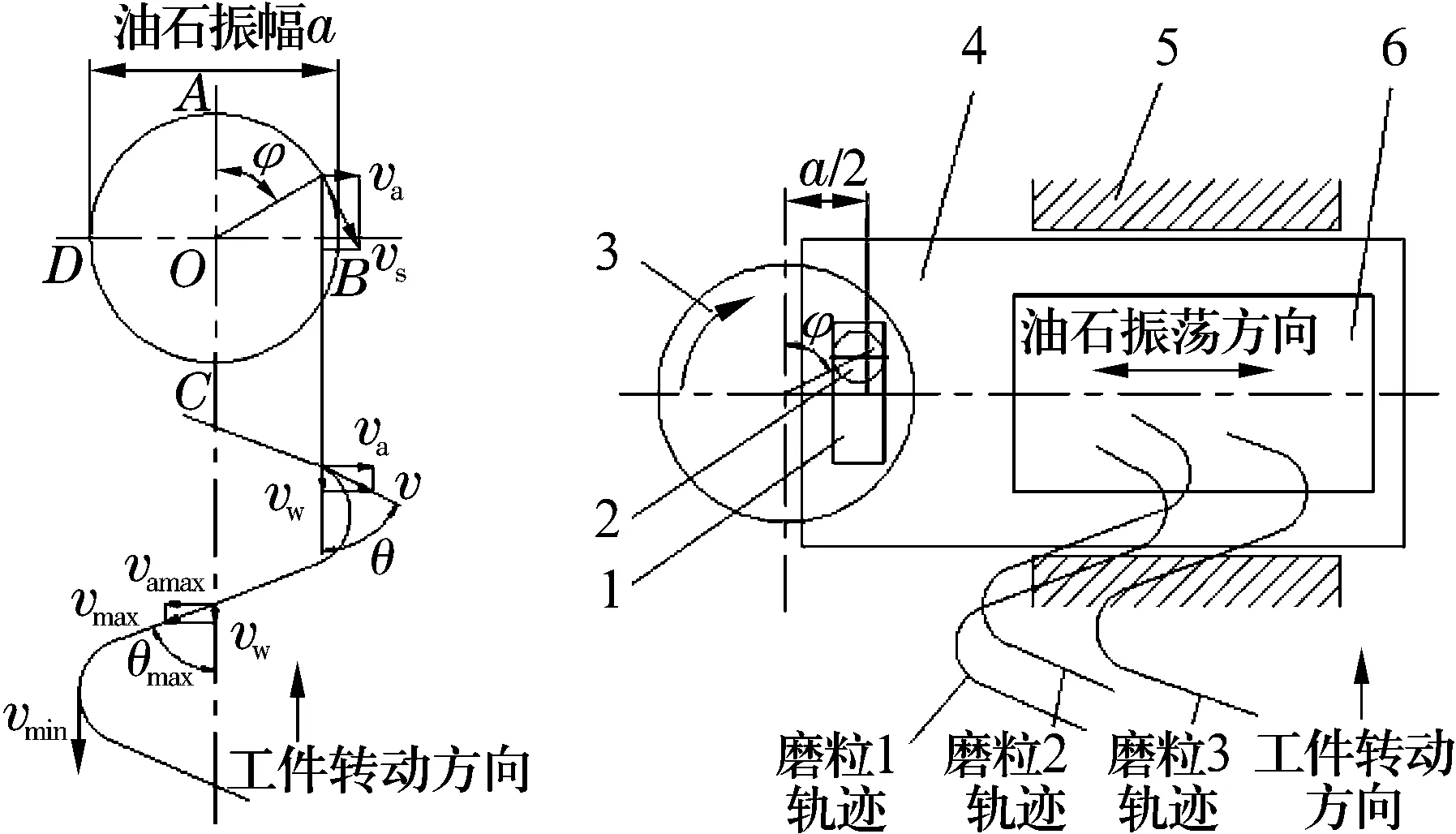

一般超精研加工方式与工作原理[1-5]可以用如图1所示的外圆柱面切入式超精研说明。图1中,工件绕圆柱面轴线旋转(纵向);油石以一定的压力沿圆柱面径向(横向)浮动在工件上,可随着自身的磨损以及工件材料的去除自动沿横向进给;同时,油石沿纵向还有一个小幅高频的直线往复运动;在油石与工件之间有超精液进行润滑、清洗和冷却。

图1 外圆柱面切入式超精研加工示意图

虽然超精研去除的工件材料较少,但仍然属于去除法加工,因此,油石磨粒对工件材料的去除和油石自身的磨损仍然是超精研过程中发生的主要现象。工件材料去除和油石磨损均受超精研运动和超精研磨削力的影响。如图1所示,外圆柱面的切入式超精研中,直接影响工件材料去除和油石磨损的超精研运动包括油石的往复直线运动和工件的旋转运动,超精研力包括法向力FN、轴向力Fa和周向力Ft。法向力FN等于油石压力,轴向力Fa由油石沿工件轴向往复的振荡运动产生,周向力Ft由工件转动产生。轴向力Fa和周向力Ft的合力FR为

(1)

由于油石振荡时线速度是变化的,超精研切削速度随之不断变化,使油石往复直线运动与工件旋转运动速度相匹配,可以显著影响油石对工件材料的去除能力和油石自身的磨损速度。超精研中常见的油石振荡机构及油石磨粒相对于工件表面的运动速度和运动轨迹如图2所示。由图2可知,超精研切削速度即油石磨粒相对于工件表面的运动速度v的大小和方向是连续变化的,其表达式为

vw=πDwnw/1 000,

va=πafcosφ/1 000,

(2)

式中:vw为工件回转线速度,m/min;va为油石往复振荡线速度,m/min;Dw为工件直径,mm;nw为工件转速,r/min;a为油石振幅,mm;f为油石振荡频率,次/分钟;φ为偏心销中心绕驱动轴轴线的转角,(°)。

vw不变,va与vw方向始终垂直,因此,图2中,偏心销转动到位置A和C时,va最大,v也最大;偏心销转动到位置B和D时,va最小,v也最小。超精研最大切削速度vmax为

(3)

切削速度方向与工件线速度方向之间的夹角称为切削角,用θ表示,即

(4)

超精研过程中切削角是变化的,在切削速度最小的位置B和D处,切削角为零;在切削速度最大的位置A和C处,切削角最大。最大切削角为

(5)

最大切削角θmax的意义在于反映了油石磨粒可以在多大的角度范围内改变切削速度方向,而切削速度方向也代表了切削力的方向。角度越大,油石磨粒受到的切削力改变作用方向的程度就越大,磨粒受到交变应力作用而脱落的效果就越明显,而磨粒的脱落一方面意味着油石的磨损,另一方面也意味着新的磨粒可以参与工作,从而增强了对工件材料的去除能力。油石往复直线运动和工件旋转运动速度的匹配决定了最大切削角θmax。

1—偏心销滑道;2—偏心销;3—驱动盘;4—滑块;5—滑座;6—油石

与磨削砂轮以及高速研磨用的沙瓦相比,超精研油石的磨粒比较容易脱落。由于油石的往复振荡,轴向力Fa周期性地改变为相反方向,切削合力FR的方向也随之周期性变化,由此产生的交变应力会使油石磨粒容易脱落。此外,作为固结磨具的油石硬度比较低,也使得油石磨粒容易脱落。

油石磨粒容易脱落对超精研过程中工件材料的去除以及油石自身的磨损都有很大影响。一方面,使油石自锐性好,从而保持较强的材料去除能力;另一方面,也使油石工作面的形状容易发生改变。实际上,超精研工艺中,油石无需修整即可连续使用,其磨损量往往与去除的工件材料量相当,工作面形状也完全取决于磨损结果。但对一般超精研来说,在一个完整的超精研过程中,油石对工件材料的去除速度和油石自身的磨损速度都会发生很大变化,这种变化一般分为3个阶段:第1阶段,一个新工件表面的粗糙峰像微型切削刃,可以迅速切除油石材料,使油石表面迅速形成新磨粒,新磨粒与新工件表面的粗糙峰之间剧烈的相互作用,一方面使工件材料迅速去除,另一方面也使油石快速磨损;第2阶段,油石磨粒与工件表面的粗糙峰之间的相互作用进入较稳定状态,工件材料的去除速度和油石自身的磨损速度也相对稳定;第3阶段,随着工件表面质量的改善,粗糙峰高度降低,峰顶也逐渐平滑,其对油石磨粒的作用力减弱,使油石磨粒钝化且不易脱落,这使油石磨粒与粗糙峰之间的相互作用强度大大减弱,工件材料的去除以及油石自身的磨损速度大大降低甚至逐渐停止,这种状态会一直延续,直到人为或按照程序设定终止超精研过程。

一般超精研加工的工作方式可以使油石的工作面形状保持与工件加工表面形状吻合,油石与工件表面之间是面接触。在外圆柱表面切入式超精研中,从油石工作面形状形成的角度看,工件圆柱面上的粗糙峰相当于可以切除油石材料的微型刀具,油石工作面形状的形成过程相当于用一个转动的圆柱形砂轮对油石进行切入磨削,因此油石工作面的形状会自动趋向与工件圆柱面一致。

超精研油石与工件的面接触有利于降低工件表面波纹度和表面粗糙度,其原理是:油石与工件表面之间宏观上是面接触,微观上,由于工件表面存在表面波纹度和表面粗糙度等几何误差,油石表面将自动寻求与波峰和粗糙峰的高点接触并进行研磨,从而降低工件表面波纹度和表面粗糙度。在外圆柱表面切入式超精研中,油石的圆柱形工作面可以自动在其对应区域的工件表面寻求波峰和粗糙峰的高点进行研磨,同时,工件的转动使油石工作面区域内的工件表面波峰和粗糙峰处于动态变化之中,由于工件整个圆柱面波峰和粗糙峰位置及大小的随机性,工件表面的波峰和粗糙峰不会复映到油石表面,因此,这种自动寻求微观高点进行研磨的过程会使整个工件表面微观波峰和粗糙峰向着等高的方向演变,从而使工件表面的表面波纹度和表面粗糙度得到改善。

超精研一般还会在工件表面形成交叉网纹(图3),这是众多磨粒各自的S形曲线轨迹相互叠加的结果,图2示意性表达了3颗磨粒轨迹相互叠加的情况。这种交叉网纹有利于贮存润滑油,从而改善工件表面的工作性能。

图3 超精研工件表面交叉网纹示意图

2 深沟球轴承套圈沟道超精研工艺的特殊性

以深沟球轴承内圈沟道超精研为例,其加工方式如图4所示。套圈作定轴旋转运动,油石以一定压力浮动在套圈沟道上并且作定轴摆动;油石宽度中心平面与套圈宽度中心平面重合,油石厚度中心平面经过套圈轴线与套圈的一个轴向截面重合;油石的摆动轴线与套圈旋转轴线保持空间交错且相互垂直状态,位于油石宽度(即沿沟道宽度方向度量的油石尺寸)中心平面,而且经过油石厚度中心平面所截套圈沟道圆弧的中心。

图4 深沟球轴承内圈沟道超精研加工方式

套圈沟道在超精研之前是磨削形成的圆环面,由于油石与套圈沟道之间的位置和相对运动关系,超精研过程中油石不可能与沟道保持完全吻合的曲面接触而不发生运动干涉。从数学角度分析,在超精研过程的任意瞬时,如果套圈沟道表面和油石工作面形状完全吻合,那么,只要它们的形状是曲面,上述的位置关系和运动方式都会导致油石与套圈之间出现干涉,因为总可以在曲面上找到一条曲线,使该曲线绕套圈轴线旋转所得曲面与其绕油石摆动轴线摆动所得曲面不相同。文献[7]用空间解析几何建立数学方程对这种情况进行了比较详细的分析。

目前普遍采用的深沟球轴承套圈沟道超精研加工方式,理论上无法实现一般超精研所具有的油石对工件的面接触加工,而是一种非面接触加工。因此,按照一般超精研的面接触加工来理解深沟球轴承套圈沟道超精研过程,认识上显然是有偏差的,偏差程度与油石和套圈沟道之间形状差异的大小有关。

图5所示为一种极端情况下油石和套圈沟道之间的形状差异。超精研中油石和套圈沟道之间形状差异大小问题与文献[7]所述油石和套圈干涉程度问题实际上是同一个问题,图5是以文献[7]中用于说明油石与套圈沟道之间干涉程度的图5c为基础绘制的。这种极端情况是:套圈沟道初始形状是与设计要求一致的理想圆环面,油石的初始形状与套圈沟道完全吻合;油石双向摆动的总角度与套圈沟道圆弧角度相同;油石不发生任何磨损,而套圈材料可以被去除。这种形状偏差的产生机制为:套圈的转动不会引起油石和套圈初始形状的干涉,而油石的摆动却会引起两者干涉,因此,在油石不发生磨损而形状保持不变的情况下,油石的摆动运动越剧烈,套圈沟道材料被去除得越快,其形状变化越快;油石摆动角度越大,油石与套圈干涉越严重,套圈沟道形状变化越大;而当油石双向摆动的总角度达到最大,即与套圈沟道圆弧角度相同时,套圈沟道形状的变化也达到最大,这时沟道形状与油石形状就存在图5所示的差异。

图5 一种极端情况下油石和套圈沟道之间的形状差异

图5中x为油石厚度方向;y为油石和套圈沟道的宽度方向;z为油石的高度方向;zi为沟道与油石形状在z方向的差异。计算条件为:套圈沟形圆弧半径r=4 mm;套圈沟道宽度Br=6 mm;油石宽度等于套圈沟道宽度;油石厚度T=8 mm;油石摆动轴线至套圈转动轴线的距离R=17 mm。

由图5可知,这种极端情况下,油石与套圈沟道形状的差异呈现空间分布状态,在油石的四角处差异最大,约0.3 mm,表明这种形状差异是比较显著的。在油石的厚度中心平面(x=0的平面)和宽度中心平面(y=0的平面)上,这种形状差异(z方向的差异)均为零,表明极端情况下油石与套圈沟道之间实际上是两条线接触,其中一条是油石的宽度中心平面与套圈沟道的截线即沟底圆弧线,另一条是油石的厚度中心平面与套圈沟道的截线即沟形圆弧线。

实际超精研中,受到多种因素的影响,在不同的几何条件和工况条件下,油石和套圈沟道之间的形状不仅有差异,而且这种差异还随时间动态变化。如:图5中极端情况下,形状差异随着套圈沟道材料的去除逐渐增大到最大值;由于计算条件涉及的几何参数取值不同,形状差异的大小也会不同;此外,影响套圈沟道材料去除速度和油石磨损速度的因素,例如油石特性和套圈材料的易加工性等,同样会影响形状差异的大小及其变化。

油石和套圈沟道之间形状差异的变化规律以及这种差异对超精研过程的影响尚未充分揭示,但可以确定的是这种形状差异的增大对超精研质量有不良影响。文献[7-9]提出的使油石在套圈转动平面内摆动的超精研新方法,有利于消除这种形状差异,但由一般超精研中切削速度和超精研力等特征可知,新方法会使油石磨粒的切削速度方向即受力方向不再改变,因而增大了磨粒脱落的难度,降低了油石对套圈沟道材料的去除能力,因此降低了超精研效率,同时,也不能在沟道表面形成有利于贮存润滑油的网状纹路。

油石和套圈沟道之间形状差异的存在使沟道超精研过程比一般超精研过程更复杂,因此沟道超精研工艺往往需要优化并进行工艺试验,以找到兼顾超精研效率与质量的最佳工艺参数和油石特性参数,尤其对于M50钢等难加工轴承材料,或者对表面超精研质量要求更高的高性能轴承,更需要对沟道超精研工艺进行优化分析。

基于对油石和套圈沟道之间形状差异的认识,从而对目前精超和粗超工艺中工件转速与油石摆动角度及速度的安排形成新的理解。在精超阶段,需要在强化沟道旋转运动的同时弱化油石摆动运动(包括减小油石摆角和摆动频率),一方面由于油石摆动运动的弱化降低了油石与套圈的干涉程度,减小了两者的形状差异;另一方面相对运动匹配降低了油石对套圈材料的去除速度和油石自身的磨损速度,使两表面的形状趋于稳定,表面形貌趋于抛光状态,从而有利于沟道表面质量的提高。粗超阶段情况比较复杂,油石摆动运动与沟道旋转运动之间究竟如何匹配,目前还很难通过分析来确定,因为强化油石的摆动运动,一方面可以增大切削角,增强油石切削能力,提高超精研效率;另一方面却会使沟道形状更快地向着偏离设计要求的圆环面方向发展,而且油石与沟道形状的差异也会比较大,更加偏离一般超精研的面接触状态。

3 圆锥滚子无心贯穿式超精研工艺的特殊性

无心贯穿式超精研是中小型圆锥滚子锥面超精研的主要方式,具有效率高、质量一致性好的优点,通过导辊的专门设计来控制滚子贯穿时的姿态和轨迹,还可以获得不同形状和大小的凸度。

圆锥滚子无心贯穿式超精研中,油石-滚子-导辊之间的几何和运动关系如图6所示。滚子贯穿的方式有多种,按照贯穿时滚子中心轨迹和姿态的不同,工程中使用的贯穿方式可归结为2类(表1)。第1类称为直线贯穿,滚子中心轨迹是直线,滚子姿态有正置定姿态、斜置定姿态和分段变姿态3种;第2类称为曲线贯穿,为连续变姿态贯穿方式[10]。

表1 不同滚子贯穿方式的滚子中心轨迹和滚子姿态对比

图6 油石-滚子-导辊的位置关系

(1)正置定姿态贯穿方式 滚子中心轨迹是与油石振荡直线平行的纵向直线;滚子姿态固定不变,在纵向铅垂平面内,滚子轴线相对于油石振荡直线倾斜一个固定角度,而在水平面内,滚子轴线相对于油石振荡直线不倾斜。

(2)斜置定姿态贯穿方式 滚子中心轨迹为直线;滚子轴线相对于油石振荡直线除了在纵向铅垂平面内倾斜一个固定角度外,在水平面内也倾斜一个数值较小的固定角度。

(3)分段变姿态贯穿方式 滚子中心轨迹为直线;将滚子轨迹直线全长分为3段,每一段内滚子姿态固定不变,各段的滚子姿态互不相同。第1段使滚子上素线小端抬高,对滚子小端进行研磨;第2段使滚子上素线大端抬高,对滚子大端进行研磨;第3段使滚子上素线接近水平,对滚子中间部位进行研磨。滚子轴线一般只在纵向铅垂平面内倾斜,即在每段内为正置定姿态,但倾斜角度不同。

(4)连续变姿态贯穿方式 在纵向铅垂平面内,滚子轴线连续改变倾斜角度,滚子中心轨迹是曲线;在水平面内滚子轴线相对于油石振荡直线不倾斜,滚子中心轨迹的投影是直线。这种方式类似于圆柱滚子凸度的贯穿式超精研。

从超精研过程中油石与滚子圆锥面之间能否实现面接触状态这一角度考察,上述的各种贯穿方式中油石与滚子圆锥面之间都不是面接触,现以正置定姿态贯穿方式为例进行说明。

正置定姿态贯穿超精研中,滚子沿直线贯穿,油石工作面是油石与滚子接触面(也可能是接触线)沿贯穿方向的直线拉伸面。显然,滚子锥面并非直线拉伸面,因此,油石与滚子锥面不可能是面接触。以滚子上素线与油石振荡直线一致时的典型接触情况为例。此时滚子大端圆弧上的点比其他截面圆弧上对应点的位置都高(只有滚子上素线上各点等高),因此,油石工作面是滚子大端圆弧沿贯穿方向的直线拉伸面——椭圆柱面(圆锥滚子在铅垂面上的截形为椭圆),这样,油石与滚子的接触只能是滚子大端圆弧与上素线组成的线接触,如图7所示。

图7 油石与圆锥滚子之间的一种典型线接触

文献[11]的研究表明,在正置定姿态贯穿超精研中,油石与滚子之间呈线接触,接触线的形态对超精研后滚子锥面能否形成凸度以及所形成凸度的大小、形状和对称性均有显著影响;当滚子上素线小端适当抬高时,油石与滚子之间可以形成如图8所示的线接触,这种“几”字形接触线形态是保证超精研后滚子获得对称性较好的凸度的关键条件。

图8 油石与滚子的线接触

因此,基于一般面接触超精研的认识,是难以解释圆锥滚子正置定姿态贯穿超精研凸度形成机理的。

4 结束语

在目前以深沟球轴承套圈沟道超精研、圆锥滚子无心贯穿式超精研为代表的多种超精研工艺中,油石与工件之间的接触,虽然是凸面与凹面接触,宏观上形状大体吻合;但分析表明,这种接触实际上不是面接触,是一类特殊的超精研工艺,可以称为非面接触超精研。

从接触力学的角度看,由于接触应力对接触几何形状的敏感性,这种非面接触情况下接触应力的分布和大小可能与一般超精研面接触的情况有很大差异,这必然会对超精研力、油石对工件材料的去除能力和油石自身磨损速度以及超精研质量产生影响。

关于超精研工艺基本特性的现有研究,是建立在油石与工件面接触基础上的,实际上只是对面接触超精研特性的研究,以此为基础来认识滚动轴承超精研工艺问题会产生偏差。为提高滚动轴承制造工艺水平,尤其是难加工材料轴承和高性能轴承的制造水平,有必要针对非面接触超精研工艺开展进一步的理论及试验研究,并在此基础上开展应用技术研究,内容应包括:(1)非面接触条件下超精研力的研究;(2)非面接触条件下油石对工件材料的去除能力和油石自身磨损速度的研究;(3)非面接触超精研对工件表面形状及表面质量的影响研究;(4)针对轴承零件的新型超精研方式、方法研究;(5)轴承超精研工艺参数的优化研究。