一种全自动外球面轴承外圈径向钻孔机

2014-07-22王伟光陈光明

王伟光,陈光明

(1.浙江省新昌县新盛知识产权创新服务中心, 浙江 新昌 312500;2.浙江省新昌职业技术学校,浙江 新昌 312500)

1 概述

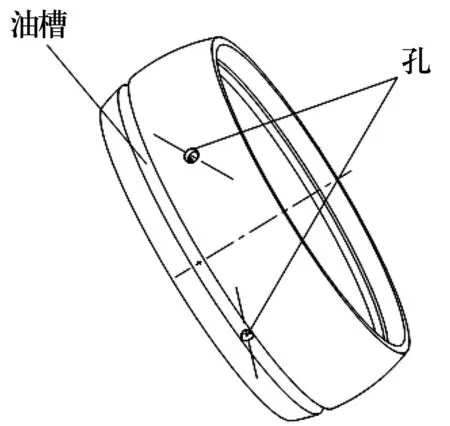

轴承工业的迅速发展及其应用领域的不断扩大,使轴承类型、品种亦越来越多,其中外圈为球形截面(图1)的外球面轴承已成为广泛应用的轴承类型之一。该类轴承外圈表面上通常设有周向润滑油槽、n个贯穿外圈内壁的再润滑注油孔以及径向定位销孔(盲孔),油孔与销孔按一定空间角度分布。国内现有技术通常是各注油孔和销孔分步加工,很难保证定位销孔深度及其与各注油孔间的位置精度,且加工效率低、成本高,已成为制约该类轴承生产的技术瓶颈。因此,设计开发了一种全自动外球面轴承外圈径向钻孔机。

图1 外球面轴承外圈结构

2 结构及控制系统设计

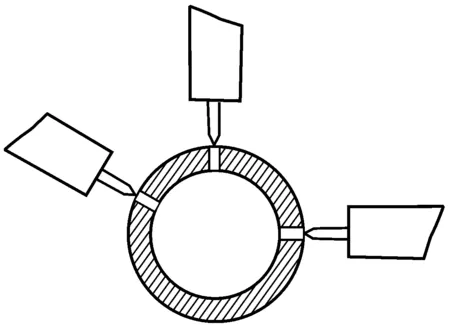

全自动外球面轴承外圈径向钻孔机利用机械设备多轴加工原理,通过PLC系统控制多轴同时动作实现对工件的多向同时钻孔(图2)。

图2 钻孔机加工原理图

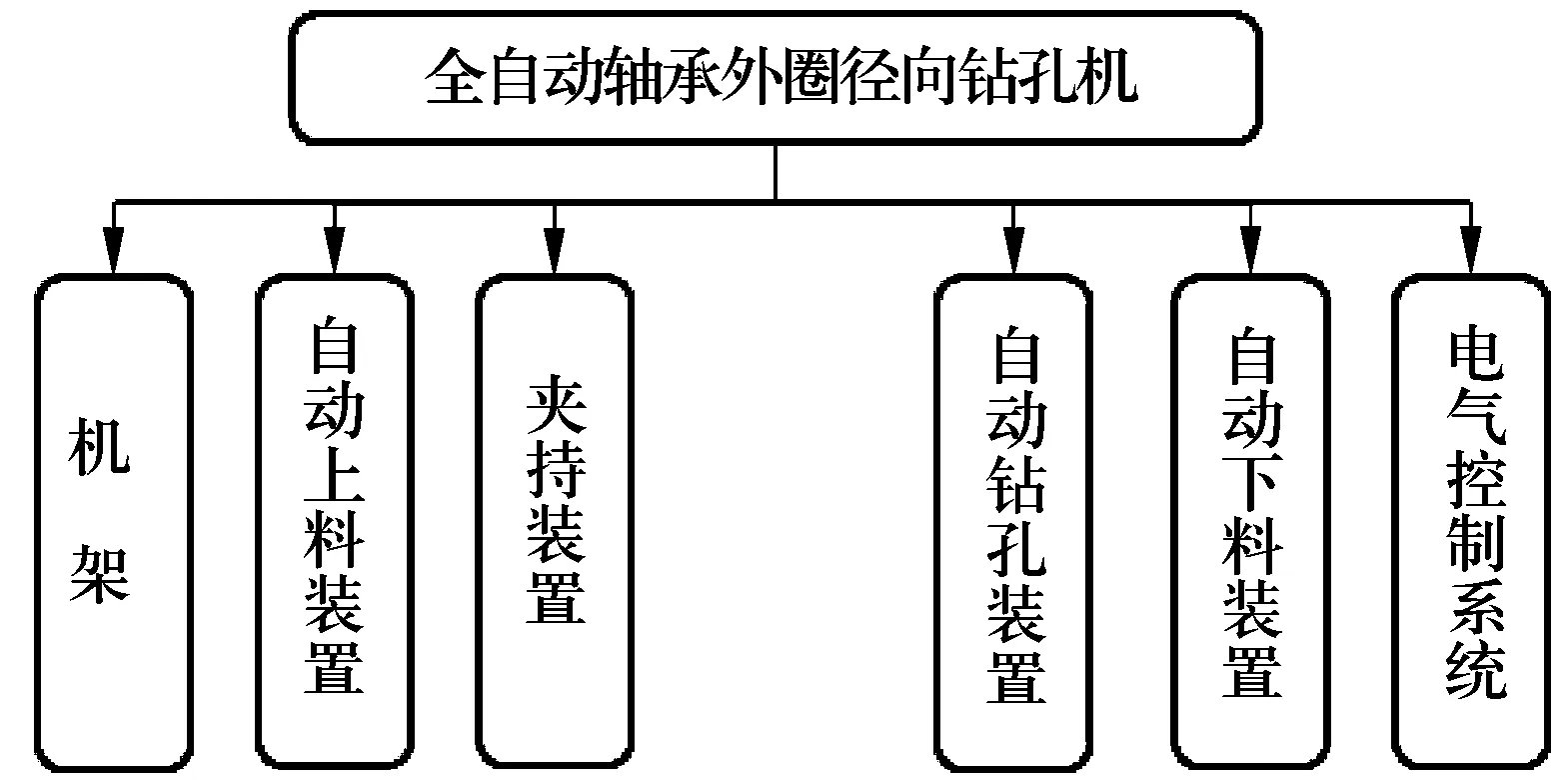

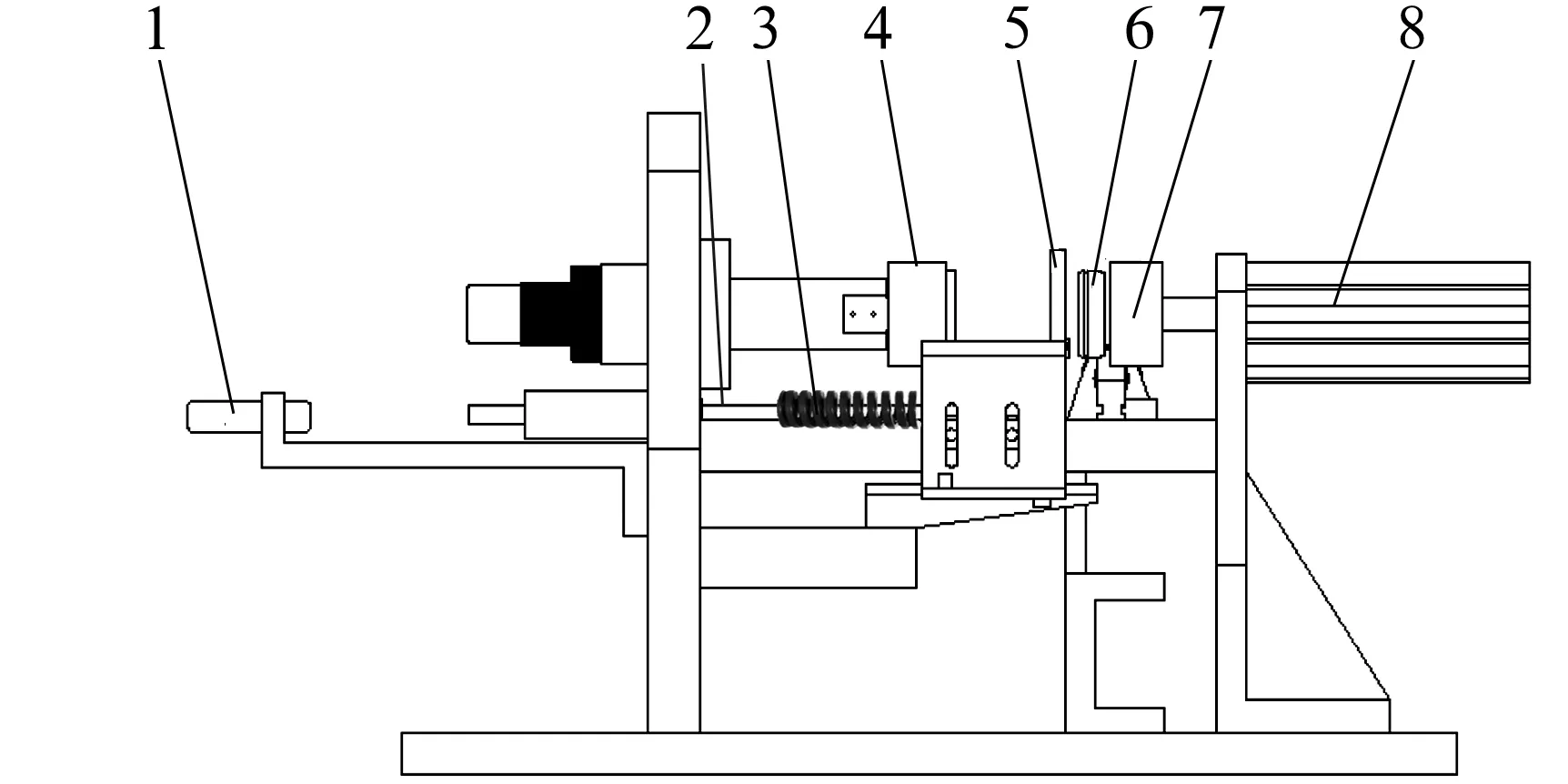

钻孔机主要包括机架、自动上料装置、夹持装置、自动钻孔装置、自动下料装置和电气控制系统等(图3)。

图3 钻孔机结构框图

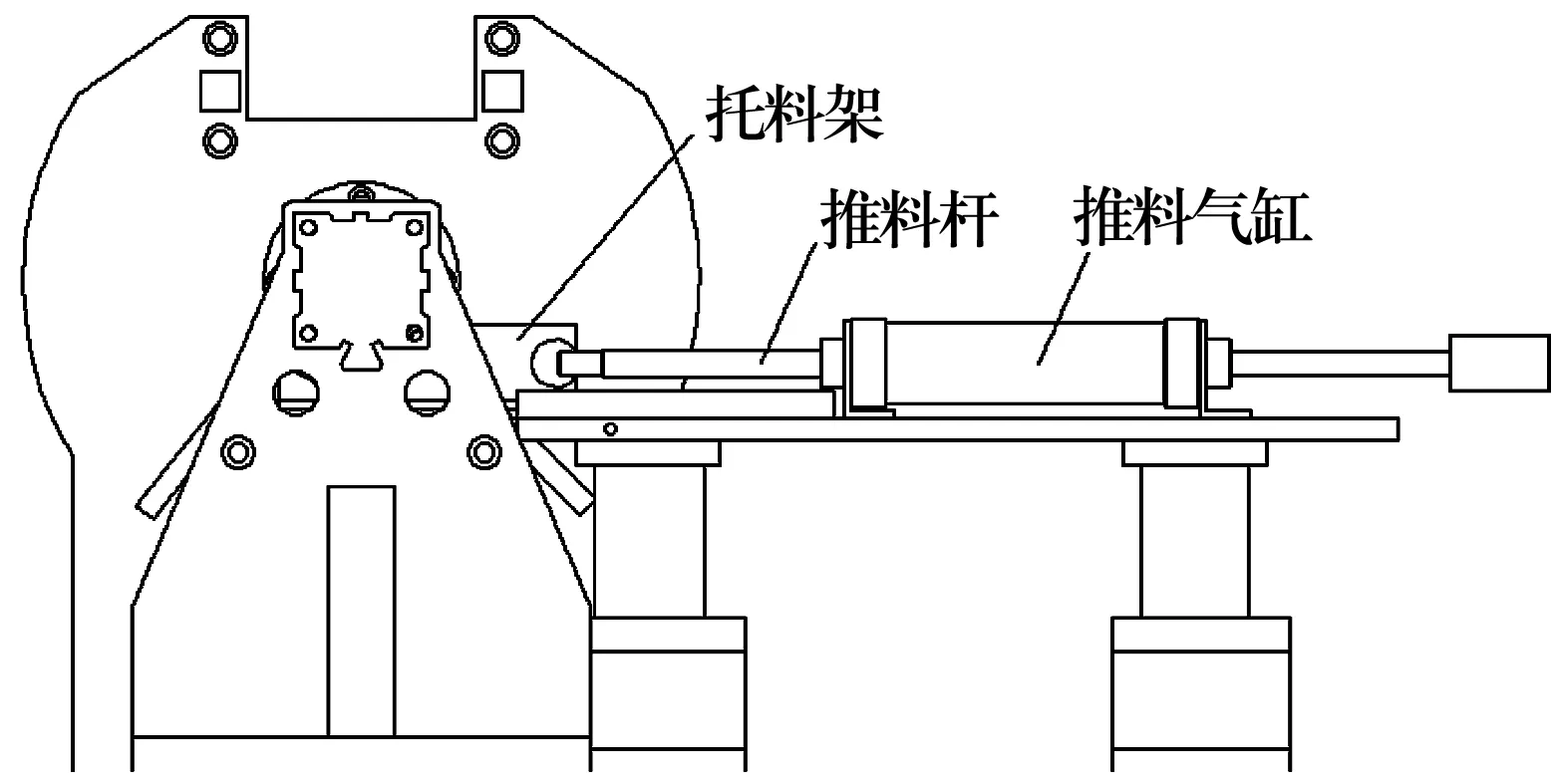

2.1 自动上料装置[1]

自动上料装置包括安装于主轴座上方的斜向进料道、推料杆和推料气缸等(图4)。由于轴承外圈为圆周对称件,可在圆周任意位置上钻孔,因此将其放入斜向进料道即可。工件自斜向进料道上的滑动斜面自动滚落至出料口,感应器触发气缸运动,气动推料杆推动工件落入托料架上的V形凹槽内,完成工件自动上料。

图4 钻孔机自动上料装置

2.2 夹持装置

轴承外圈为圆环体,因此夹持装置采用圆环体内表面点接触定位夹紧,中心高由托料架上的V形凹槽确定[1]。夹持装置包括动、静夹头,夹持杆,滑杆和感应器等,结构如图5所示。

静夹头设置在主轴座上,动夹头安装在夹持气缸上并由气缸驱动做直线移动。工件夹紧时动夹头的圆柱台阶轴凸台伸入轴承外圈内孔定位,在夹持杆的配合下,沿滑杆向静夹头方向移动,当夹持杆嵌入静夹头内后,静夹头的圆柱台阶轴凸台端面夹紧工件。钻孔完成后,气缸复位,夹持杆在滑杆上套装弹簧的作用下复位。该夹持装置夹紧过程平稳、匀速,且采用圆形凸台内撑于轴承外圈内孔,减小了钻孔过程中零件的变形。

1—感应器;2—滑杆;3—弹簧;4—静夹头;5—夹持杆;6—工件;7—动夹头;8—夹持气缸

2.3 自动钻孔装置

针对轴承常见的1个径向定位孔和2个径向注油孔的结构特点,在机架上设计安装了3套包括主轴机构和进给驱动机构的径向钻孔装置[2]。主轴机构由主轴和主轴电动机构成(转速由PLC控制),分别安装于角度调整机构的调整板上,通过手推滑块令其在滑槽内滑移进行钻孔角位置的调整,调整到位并锁紧后,进给机构自动钻孔。进给驱动机构由步进电动机和滚珠丝杠副组成,钻孔深度由安装在进给机构上的限位开关控制。

2.4 自动下料装置

自动下料装置包括出料道和推料气缸[3]。钻孔完成后,夹紧机构在弹簧作用下复位,松开工件,工件落入出料道,在推料气缸推动下移动至出料道口,实现自动下料。

2.5 电气控制系统[4]

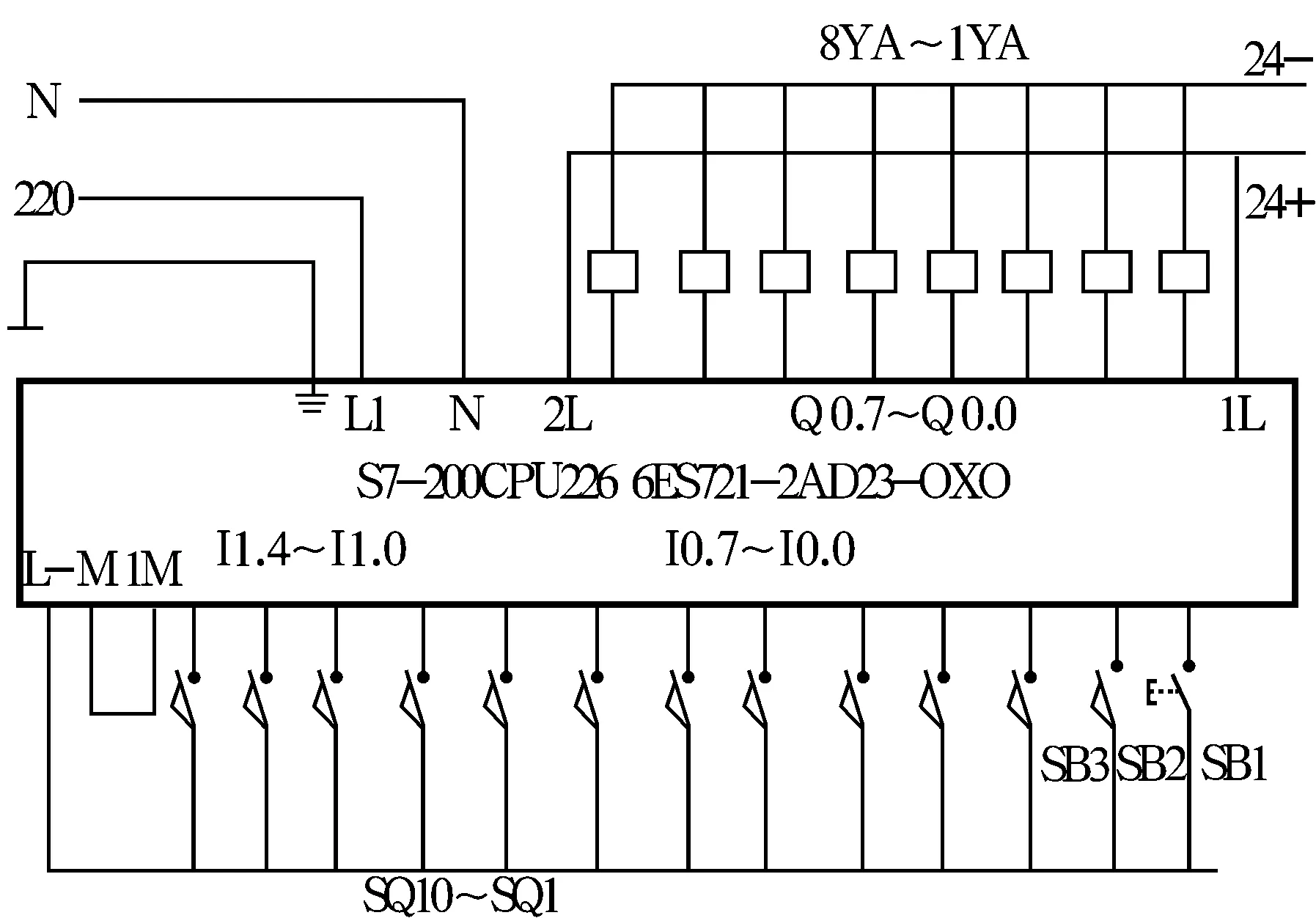

电气控制系统包括PLC控制系统和伺服电动机。PLC控制系统通过程序协调控制自动上下料、装夹、进给钻孔等环节机械部件的运动。控制系统为13输出,8输入,PLC型号为S7-200CPU226 6ES721-2AD23-OXO ,接线如图6所示。

图6 PLC接线图

3 工作过程

钻孔机工作时通过进料道向托料架输送待钻孔工件,工件落到托料架后,推料气缸推动推料杆平移并带动托料架横向移动;当工件移动到与动、静2个夹头的圆柱凸台同轴时,感应器触动夹持气缸运动,气缸活塞推动动夹头做直线运动,动夹头上设置的圆柱凸台嵌入轴承外圈中与夹持杆配合,夹持工件向静夹头移动,移动到工件前端面与静夹头接触时,夹持杆嵌入静夹头凹槽中,动、静夹头依靠其轴向定位面对工件进行轴向定位夹紧;钻孔装置进刀、钻孔;钻孔完毕,钻孔装置退刀,气缸复位,动夹头和夹持杆夹持工件在弹簧的作用下自动复位、松开;工件落入出料道,并由出料道中的气缸推入零件周转箱,完成自动钻孔加工。

4 生产验证

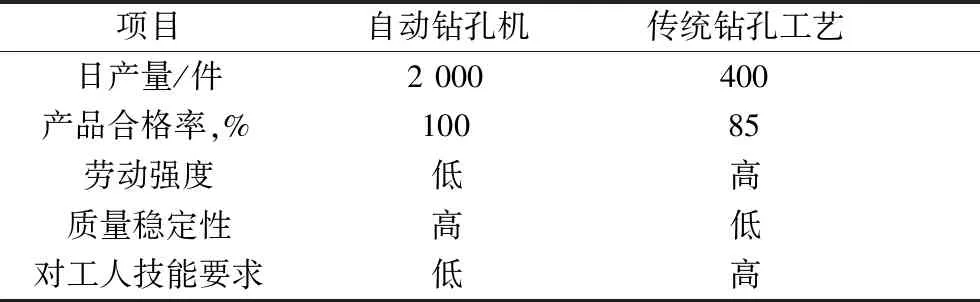

全自动轴承外圈径向钻孔机交付轴承生产厂家使用后,产品合格率大幅上升,加工效率为传统工艺的5倍,而且人工劳动强度和加工成本也得以降低(表1)。

表1 钻孔方法改进前、后的效果对比

5 结束语

设计的全自动外球面轴承外圈径向钻孔机,解决了具有空间角位置要求的轴承套圈多径向孔的钻孔技术难题,实现了全自动钻孔加工,大幅提高了生产效率和工序质量水平,降低了生产成本。该设备通用性强,适合于圆环类产品自动化钻孔加工。