磨料与工件对集群磁流变效应抛光垫磨粒“容没”效应的影响*

2014-07-22白振伟周旭光阎秋生

白振伟,周旭光,阎秋生

(1.广东工业大学 机电工程学院,广州 510006;2.深圳职业技术学院 机电工程学院,广东 深圳518055)

0 引言

磨粒加工是一种被广泛应用的加工方法,一直是玻璃、陶瓷、金属、硬质晶体等硬脆材料精密、超精密加工的主要方式,根据加工过程中磨粒固着状态一般可分为固结磨粒加工和游离磨粒加工两种方法。游离磨粒加工可获得纳米级甚至亚纳米级的表面粗糙度,然而,在游离磨粒加工中,磨粒的粒径分布是不均匀的,尺寸较大的磨粒(粗大磨粒)往往易对加工工件表面造成损伤,并决定了加工的表面质量,为除去粗大磨粒造成的损伤,后续加工需要更长的加工时间,这使得生产效率下降[1-2]。换言之,游离磨粒加工质量和生产效率对磨粒的尺寸均匀性十分敏感。Basim[3]将混入大尺寸颗粒的SiO2磨料用于抛光时,在被加工表面发现划痕的密集度随着大尺寸磨粒的浓度和尺寸的增大而增大,而且即使大尺寸磨粒的浓度小于十万分之一(即十万颗磨粒中有一颗大尺寸磨粒),也会对加工表面造成损伤。Suratwala[4]在均匀金刚石磨粒中掺杂粗大颗粒抛光玻璃时,结果发现随着粗大磨粒的尺寸与浓度的增大,加工表面划痕的密集度、长度与深度随之线性增大,加工表面质量主要取决于粗大磨粒粒径与浓度。

为避免不均匀粗大磨粒对工件表面造成损伤,Seo[5]在化学机械抛光机中增添过滤装置对抛光液中的磨粒进行筛选,以获得粒径均匀的SiO2磨粒进行抛光,有效消除了粗大磨粒对加工表面的损伤。Yuan[6]提出了一种具有“陷阱效应”的半固着磨具工艺方法,在一定程度上减小甚至消除了不均匀粗大磨粒对加工表面的损伤,但半固着磨具的制造工艺复杂、成本高、易磨损且需要经常修整等等特点限制了它的应用。

磁流变抛光(Magnetorheological finishing,MRF)利用磁流变液在磁场作用下产生的磁流变效应来约束和夹持磨粒,使磨粒处于半固着状态进行光学曲面抛光加工,现已成为光学材料抛光的主要方法之一[7]。Yan[8-9]以多个小尺寸磁性体阵列形成分布式强磁场提出集群磁流变抛光工艺,利用磁流变效应在抛光盘表面形成一定厚度的粘弹性介质层——磁流变效应抛光垫,磨粒被抛光垫束缚并聚集于抛光垫表面,以此实现大面域、超光滑平坦化加工。作者所在课题组先前对加工参数(包括磁场强度、加工间隙、抛光速率,磁流变液流速、抛光时间)对集群磁流变效应抛光垫加工特性的影响进行了基础研究[10-11],本文通过在磁流变抛光液中人为掺杂粗大磨粒对单晶硅、K9 光学玻璃、单晶碳化硅工件进行抛光实验,分析磨料种类、工件材质对“容没”效应作用的影响,进一步深入研究集群磁流变效应抛光垫的磨粒“容没”效应机理,以实现超光滑无损伤抛光加工。

1 集群磁流变效应抛光垫磨粒“容没”效应机理

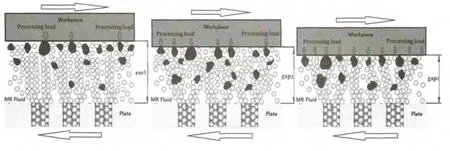

在外加磁场的作用下,混杂磨粒的磁流变液将在抛光盘与工件表面之间形成一定厚度的集群磁流变效应抛光垫。所谓集群磁流变效应抛光垫磨粒“容没”效应,即受到磁场“排异”作用的磨粒在集群磁流变效应抛光垫的顶部富集,由于集群磁流变效应抛光垫的粘弹性,当突出的大尺寸磨粒(粗大磨粒)受到加工表面抛光作用压力大于磁场对其的“托举”作用力时,迫使磨粒向抛光垫中沉没,同时使较小尺寸磨粒与周围磁性粒子开始分担抛光压力,动态作用的综合效果导致抛光压力不是由少量尺寸较大的粗大磨粒承担,而是由不同尺寸磨粒与周围磁性粒子共同承担,其作用过程如图1 所示。在集群磁流变效应抛光垫磨粒“容没”效应的作用下,使不同大小的磨粒只有顶端与工件表面发生作用,由于磁流变效应抛光垫对磨粒的半固着约束使抛光压力均匀柔和,保证抛光垫中的粗大磨粒对工件的接触压力不会随着粗大磨粒尺寸的增大而增加,达到减轻或避免粗大磨粒划伤工件表面的效果,硬脆材料工件表面材料能以塑性方式实现去除[12],达到高效率超光滑抛光加工。

图1 “容没”作用过程示意图

根据磁流变效应特性,磁场强度越弱集群磁流变效应抛光垫的磁链串连接强度越弱刚度越小,对磨粒的约束作用越小而偏向游离磨粒加工状态,磨粒对加工表面的加工作用越和缓。把集群磁流变效应抛光垫接纳磨粒沉没的能力定义为磨粒“容没”效应效果。一般来说,粗大磨粒的尺寸与浓度越大,“容没”效应越差。

2 实验材料与方法

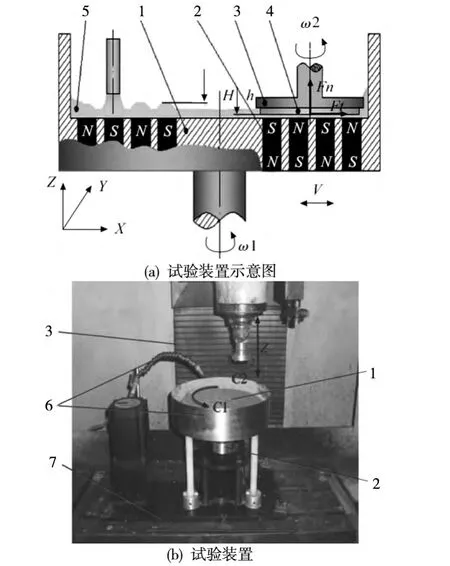

如图2 所示,试验在集群磁流变平面抛光加工实验装置上进行,步进电机驱动内嵌阵列永磁体的抛光盘旋转,循环泵输送水基磁流变液到抛光盘面上,在磁场的作用下,混入磨料的磁流变液将在抛光盘面上形成一定厚度的粘弹性磁流变效应抛光垫,试件通过石蜡粘贴在装夹盘上,置于抛光垫上方。

图2 集群磁流变平面抛光加工实验装置

单晶硅、K9 光学玻璃、单晶碳化硅材料广泛应用于光学、半导体、光电产业中,它们的加工方法受到普遍关注与广泛研究[1]。因此,实验工件采用K9 光学玻璃(φ50.8 ×2mm,Ra8.9nm、Rv21.4nm),单晶硅片(φ50.8 ×2mm,Ra61.4nm、Rv194.8nm),与单晶碳化硅晶片(φ50. 8 ×0. 5mm,Ra58. 2nm、Rv170. 2nm)。加工前后采用Mahr XT20 粗糙度仪和Keyence VHX-600 光学显微镜对工件表面进行检测分析,以表面轮廓的算术平均偏差Ra评估加工表面质量,利用轮廓最低谷值Rv来分析加工表面的划伤情况。

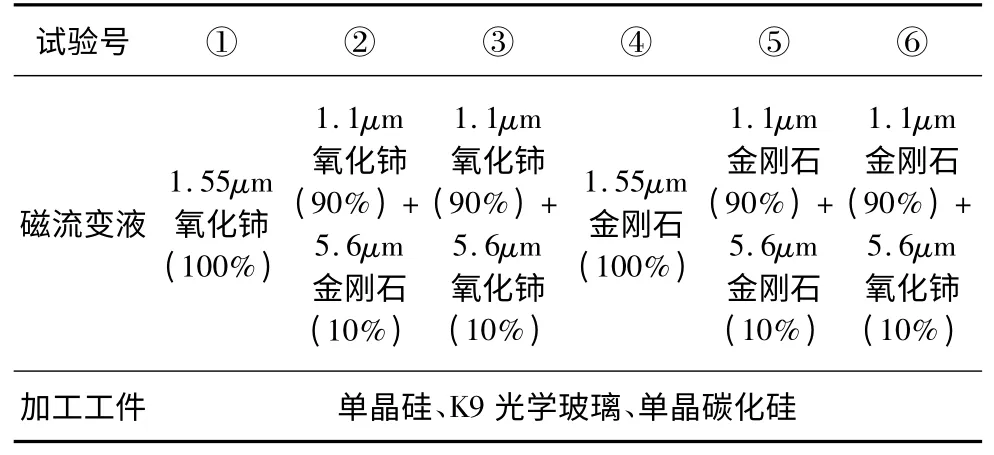

为了制备两组未掺杂粗大磨粒与四组掺杂不同粒径粗大磨粒的磁流变液,通过加入的质量控制粗大磨粒的含量,选择1.5μm 金刚石与氧化铈作为主体磨粒,而5.6μm 金刚石与氧化铈作为掺杂的粗大磨粒,两者之间的质量比为9:1。添加甘油与防锈剂(质量分数8%)、1.22μm 羰基铁粉(质量分数15.6%),加入适量的去离子水,保持磨粒质量分数为4.8%(粗大磨粒质量分数0.48%)。烧结的Nd-Fe-B 永磁体是被用来磁化磁流变液,它的最大磁能积BHmax 为46~49 MGOe。采用掺杂粗大磨粒与不掺杂粗大磨粒的磁流变液分别对单晶硅、K9 光学玻璃、单晶碳化硅工件进行抛光加工,实验设计如表1 所示。

表1 实验设计

3 结果与讨论

3.1 粗大磨粒对磨粒“容没”效应的影响

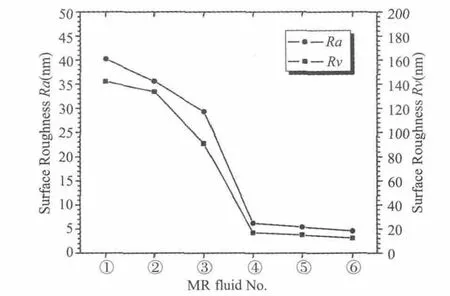

采用上述制备的磁流变液(①~⑥)分别抛光单晶碳化硅晶片,经过30min 加工后,工件的表面粗糙度如图3 所示,相对应的表面形貌如图4 所示。由图可知,随着磁流变液的变化,工件表面粗糙度Ra/Rv呈现连续降低的趋势,且当主体磨粒由氧化铈变为金刚石时,工件表面粗糙度Ra/Rv发生巨大变化。无论是否掺杂粗大磨粒,以氧化铈作为主体磨粒加工的工件表面粗糙度Ra/Rv均高于以金刚石作为主体磨粒所加工的。当以1.1μm 氧化铈或1.1μm 金刚石为主体磨粒时,掺杂5.6μm 氧化铈磨粒加工的工件表面粗糙度Ra/Rv均低于掺杂5.6μm 金刚石磨粒所加工的。

由于氧化铈磨粒硬度较低、切削刃较钝,而金刚石磨粒的硬度较高(略高于单晶碳化硅)且金刚石磨粒带有锋利的棱边(切削刃锋利),因此氧化铈磨粒切削能力远小于金刚石磨粒,最终导致氧化铈加工工件的表面粗糙度Ra/Rv均高于以金刚石磨粒所加工的。尽管金刚石磨粒与氧化铈磨粒径的相同且金刚石对单晶碳化硅具有更佳的加工效果,但由于金刚石磨粒切削刃锋利,无论在1.1μm 氧化铈磨粒还是1.1μm 金刚石磨粒中,掺杂的5.6μm 金刚石磨粒的出刃高度将比5.6μm 氧化铈磨粒的要高,导致抛光垫对5.6μm 金刚石磨粒的“容没”过程难度加大,同等工艺条件下,集群磁流变效应抛光垫对氧化铈磨粒表现出更为显著的“容没”效应效果。因此这表明在单晶碳化硅晶片抛光中,与金刚石磨粒相比,集群磁流变效应抛光垫“容没”氧化铈磨粒的效果更佳。

图3 磨料对单晶碳化硅工件表面粗糙度Ra/Rv 的影响

从加工表面形貌可知,以氧化铈为主体磨粒加工的工件表面微观形貌光亮区较少,与原始形貌对比发现,仅有部分高峰区域被去除而实现局部平坦化,大部分是未加工到的原始形貌,如图4:①~③所示;而以金刚石为主体磨粒加工的工件表面微观形貌均匀、平坦、光滑,实现了大面域平坦化,如图4:④~⑥所示。工件表面形貌均未发现加工划痕、裂纹、磨粒损伤等,这表明集群磁流变效应抛光垫对粗大金刚石与氧化铈磨粒均表现出显著的“容没”效应,避免了粗大磨粒损伤工件表面。而掺杂粗大氧化铈磨粒加工的表面较掺杂粗大金刚石磨粒所加工的表面光亮、均匀,被认为是集群磁流变效应抛光垫“容没”氧化铈磨粒效果更佳所致。

图4 磨料种类对单晶碳化硅工件表面形貌的影响

3.2 工件对磨粒“容没”效应的影响

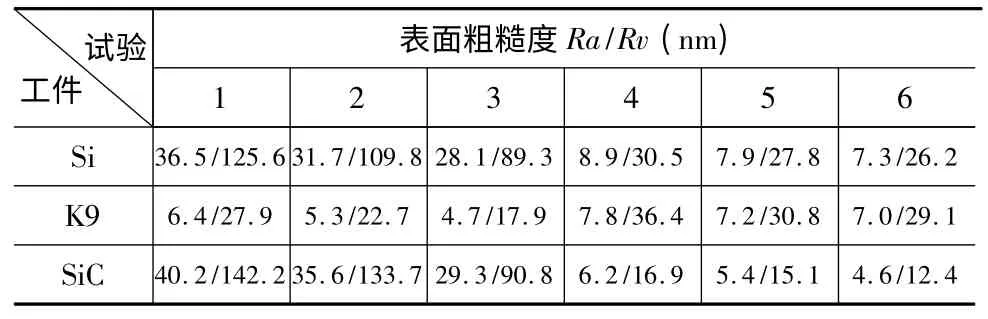

在相同的加工参数下,采用上述每组磁流变液分别抛光单晶硅、K9 光学玻璃、单晶碳化硅工件,抛光30min 后,各工件的表面粗糙度Ra/Rv列于表2 中。为了分析掺杂粗大磨粒后加工表面质量的变化,以表面粗糙度Ra/Rv的变化率来考察集群磁流变效应抛光垫对粗大磨粒的“容没”效应效果。

表2抛光后各工件表面粗糙度

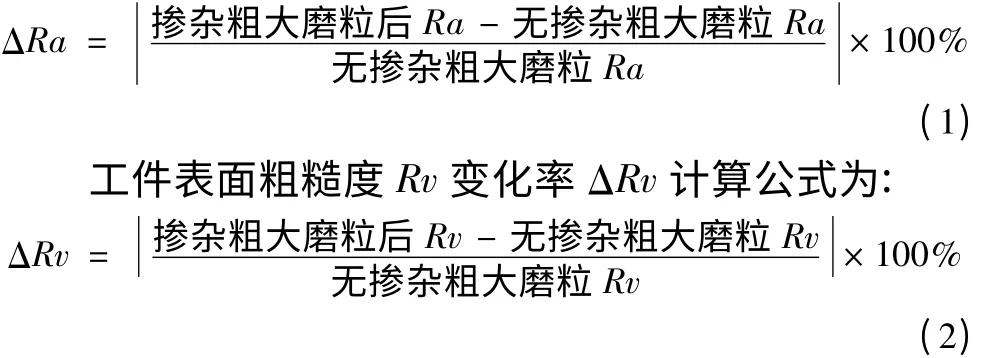

工件表面粗糙度Ra变化率ΔRa计算公式为:

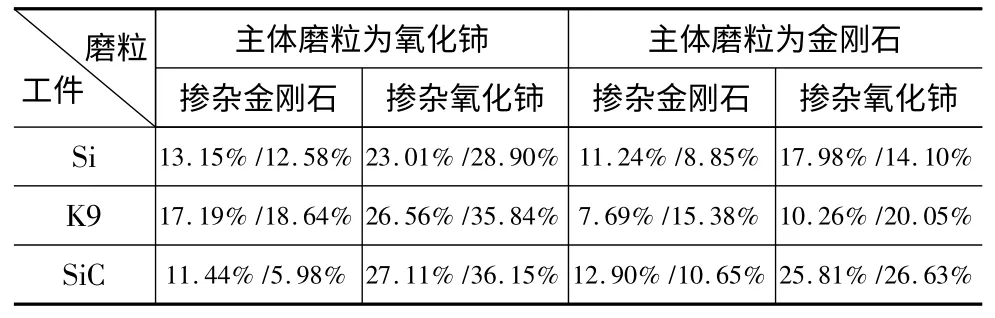

采用上述公式(1)、(2)计算掺杂粗大磨粒后的工件表面粗糙度变化率ΔRa和ΔRv,其结果列于表3 中。按照“容没”效应作用机理,表面粗糙度变化率ΔRa和ΔRv越大,集群磁流变效应抛光垫磨粒“容没”效应效果越好。当以氧化铈为主体磨粒加工时,掺杂粗大金刚石磨粒后,K9 光学玻璃的ΔRa和ΔRv是最大的;但掺杂粗大氧化铈磨粒后,相对单晶硅与K9 光学玻璃,单晶碳化硅的ΔRa和ΔRv是较大的,但K9 光学玻璃与单晶碳化硅的ΔRa和ΔRv非常接近。当以金刚石为主体磨粒加工时,掺杂粗大金刚石磨粒或氧化铈后,单晶碳化硅的ΔRa和ΔRv均是最大的。

然而,K9 光学玻璃的硬度与氧化铈磨粒的硬度接近,而单晶碳化硅的硬度略低于金刚石磨粒(金刚石>单晶碳化硅>氧化铈>K9 光学玻璃>单晶硅)。由此表明,当主体磨粒的硬度与工件材质的硬度接近时,集群磁流变效应抛光垫将表现出更为显著的磨粒“容没”效应效果。而抛光K9 光学玻璃时,氧化铈磨粒能与K9 光学玻璃表面材料发生化学等作用使得材料更易去除,致使光学玻璃抵御磨粒对其机械磨损能力减弱[13-14],从而体现在抛光K9 光学玻璃时,以氧化铈为主体磨粒、掺杂粗大磨粒后,集群磁流变效应抛光垫对硬度更大的粗大金刚石磨粒表现出较为显著的“容没”效应效果。

表3 掺杂粗大磨粒后表面粗糙度变化率(ΔRa/ΔRv)

4 结论

根据磁流变效应抛光垫的粘弹特性,建立了磨粒的“容没”效应模型,在“容没”效应作用下,仅磨粒的顶端与工件表面形成接触作用,实现了大小磨粒同等去除工件表面材料效果。通过实验研究与分析获得以下结论:

(1)在基于集群磁流变效应抛光垫的抛光工艺中,掺杂粗大金刚石与氧化铈磨粒对单晶硅片、K9 光学玻璃、单晶碳化硅晶片进行抛光,实验结果表明抛光盘与工件表面之间形成的集群磁流变效应抛光垫对粗大金刚石与氧化铈磨粒均表现出显著的磨粒“容没”效应效果,且加工表面光滑、均匀、无划伤。

(2)当抛光单晶碳化硅晶片时,无论以1.5μm 氧化铈为主体磨粒,还是以1.5μm 金刚石为主体磨粒抛光,相比掺杂的金刚石粗大磨粒,集群磁流变效应抛光垫“容没”氧化铈粗大磨粒的效果更佳。

(3)掺杂粗大磨粒后的ΔRa和ΔRv指出当主体磨粒的硬度与工件材质的硬度接近时,集群磁流变效应抛光垫将表现出更为显著的磨粒“容没”效应效果。

[1]张坤领.硬脆材料加工技术发展现状[J].组合机床与自动化加工技术,2008(5):1 -7.

[2]袁巨龙,王志伟,钱苗,等. 半固着磨具"陷阱"效应的颗粒流模拟[J].中国机械工程,2009,10(6):714 -718.

[3]Basim G. B,Adler J. J.,Mahajan U.,et al. Effect of particle size of chemical mechanical polishing slurries for enhanced polishing with minimal defects[J]. Journal of the Electrochemical Society,2000,147(9):3523 -3528.

[4]Suratwala T,Steele R,Feit M D,et al. Effect of rogue particles on the sub-surface damage of fused silica during grinding/polishing[J]. Journal of Non-Crystalline Solids,2008,354(18):2023 -2037.

[5]Seo Y J,Kim S Y,Choi Y O,et al. Effects of slurry filter size on the chemical mechanical polishing (CMP)defect density[J]. Materials letters,2004,58(15):2091-2095.

[6]Yuan J,Wang Z,Hong T,et al. A semi-fixed abrasive machining technique[J]. Journal of Micromechanics and Microengineering,2009,19(5):1 -7.

[7]Jain V K. Magnetic field assisted abrasive based micro-/nano-finishing[J],Journal of Materials Processing Technology,209(20):6022 -6038.

[8]Yan Q. S.,Yan J. W.,et al. Ultra Smooth Planarization Technique Based on the Cluster Magnetorheological Effect[J]. Advanced Materials Rsearch. 2010(35):18 -23.

[9]白振伟,阎秋生,路家斌,等.氮化铝基片的集群磁流变抛光加工[J].金刚石与磨料磨具工程,2011 (5):35 -38.

[10]Bai Z. W.,Yan Q. S.,et al. Advanced Nano-finishing Process of SrTiO3 Substrate by Cluster MR-effect Plate[J].Materials Science Forum,2014 (770):150 -154.

[11]Wu Z. C.,Yan Q. S.,et al. Ultra Smooth Polishing Research Based on the Cluster Magnetorheological Effect[J].Key Engineering Materials,2011 (487):283 -288.

[12]李大虎,李蓓智.单颗磨粒磨削成屑机理的分子动力学模拟[J].组合机床与自动化加工技术,2013 (10):14-19.

[13]Cook L. M.. Chemical processes in glass polishing [J].Journal of Non-Crystalline Solids,1990,120(1):152-171.

[14]魏齐龙,孟玉堂,何建国,等.氧化铈的抛光性能[J]. 稀有金属,2010(1):113 -118.